系统配合比的确定与管理

李崇亚

(深圳市金鑫混凝土有限公司)

系统配合比的确定与管理

李崇亚

(深圳市金鑫混凝土有限公司)

混凝土配合比在确认前要经过设计,按照施工要求设计出合理的优化配合比,对于一般混凝土企业,配合比的设计主要是依据《普通混凝土配合比设计规程》(J GJ 55-2011),趋于现今混凝土技术的突飞猛进,混凝土已成为现今用量最大、用途最广的一种胶凝性建筑材料;混凝土配合比的设计是混凝土质量的根本保证,关系到混凝土的性能和生产成本,是混凝土质量控制的最重要的核心部分,也是确保生产质量和控制过程的重要依据,直接影响到建筑工程的质量。合理的混凝土配合比设计不仅能够满足结构设计和施工要求,保证混凝土结构的耐久性,而且能有效地降低成本;在影响工程质量与成本的诸多因素中,混凝土配合比设计是成败的关键。根据相关标准的规定及工程设计和施工的要求,设计一套适当可行的混凝土配合比方案,是十分关键的。

随着现代科学技术的发展,混凝土技术也在飞速发展,组成混凝土的新材料也在不断涌现,以及建筑结构形式和使用功能的多样化,对混凝土的特殊性能的要求越来越多。各种特殊性能的混凝土在不断出现,而且在日新月异地发展。为适应我国经济建设的需要,要更好地满足当今社会对混凝土越来越高的要求,以适应各种混凝土对于不同品种的原材料,不同技术性能的要求,要合理的按相关标准的规定并广泛收集相关资料,认真做好混凝土的配合比设计的思路和方法;必须牢记,施工中必须采用正确的浇筑、规范抹面和标准养护,否则即使是一个“完善的、合理的”配合比也不能正确地实现。

混凝土配合比设计必须符合以下四项基本原则:

⑴满足结构设计的强度等级要求;

⑵满足混凝土施工所要求的和易性;

⑶满足工程所处环境对混凝土耐久性的要求;

⑷符合经济原则,在满足混凝土质量要求的基础上,尽可能的降低成本。

混凝土配合比设计的三个基本参数的确定原则:

⑴在满足混凝土强度和耐久性的基础上,确定水胶比;

⑵在满足混凝土施工要求的和易性基础上,根据粗骨料的品种和粒径、细骨料的细度模数及拌合物坍落度确定单位用水量;

⑶在满足混凝土施工要求的和易性基础上,根据水胶比,粗骨料的品种、级配和粒径,细骨料的细度模数及拌合物坍落度确定最佳砂率,但若砂率过大,将对混凝土的强度产生不利影响,因此,在满足混凝土可泵性的前提下,尽可能选用较小的砂率即最佳砂率。

1 混凝土配合比设计

⑴混凝土配合比是生产、施工的关键环节之一,应满足施工要求,保证混凝土工程质量,并节约资源且达到经济合理,还要考虑混凝土的耐久性;

⑵普通混凝土配合比的适用范围非常广泛,除一些专业工程及特殊构筑物的混凝土外,一般建筑混凝土工程都可以采用;

⑶普通混凝土配合比应符合国家现行有关标准的规定即《普通混凝土配合比设计规程》(J GJ 55-2011);

⑷在设计混凝土时,由于深圳市沿海地区,还应考虑混凝土中的氯离子成分,氯离子超标将会使钢筋锈蚀,氯离子一般表现在混凝土用砂及奈系外加剂;

⑸碎石的碱活性对混凝土的破坏也不可低估,混凝土混入的碱活性骨料,会引起碱-骨料反应,使混凝土膨胀破坏,由于我们搅拌站试验室对碎石的碱活性的检测不够,一般是送到有资质的检测机构检测,这种检测混凝土公司应每年检测一次,主要看碎石有没有碱活性,《混凝土结构设计规范》(GB50010-2010)表3.5.3明确规定,当使用非碱活性骨料时,对混凝土中的碱含量不作限制,所以混凝土公司很有必要每年对所用的碎石进行碱含量的检测;

⑹设计时用过高的水胶比,过大的用水量,混凝土的保护层厚度不够,以及混凝土浇注的缺陷等,均会构成混凝土的质量事故。

2 基本生产配合比

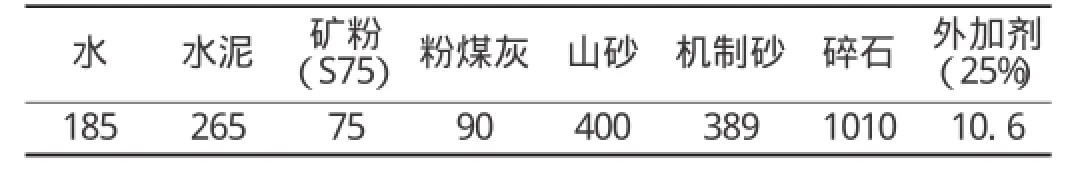

根据各个公司所用的原材料,设计出经济又合理的配合比,是需要经过大量的试配总结出来的。我曾经在云南昆明工作过,给我印象最深刻的是刚到昆明的搅拌站就远远看到料场有一大堆类似于黄泥巴的砂,我当时就说怎么把泥巴堆放在料场,他们笑了,说这是山砂,昆明地区必须要用的,因为云贵川地区没有河流,找不到天然砂,机制砂的细度模数在3.8左右,要调节混凝土的和易性不可能用粉料调整,只有加山砂,但山砂的含泥量很大,达到13%,细度1.3左右;我走近后抓了一把山砂捏了下,很干燥,风一吹就是到处灰尘,把我吓到了,看他们出厂的混凝土,有点发黄,就是泥巴的颜色,很长一段时间我很怕去昆明,经过几个月的思考我还是去了,主要是昆明的朋友催得紧,再想想怕什么,那么多的搅拌站都在用,过去用山砂积累点经验也不是坏事。我到昆明上班第一天就去石场,碎石是很好的青石,粒径有5~31.5、5~25、5~16、0~5、2~4石、机制砂、水洗砂各种材料都跟搅拌站用的一样,我找石场负责人,说明机制砂太粗,在堆料场看到表面都是一层0~5石,要求把机制砂的筛网调整,当时回答是现在调整过一个星期又会是这样的结果。我去其他搅拌站看了,材料都大同小异,我问同行怎么不要求石场调整机制砂的筛网,同行告诉我调整了过不了一个星期还是这样;我翻看之前的配合比,也是正在用的C35配合比,胶凝材料用到430kg,配合比如表1:

表1

当时是由于刚接触这种机制砂和山砂,但还是感觉这配合比有点不妥,即使矿粉是S75级的,但也不至于3d、7d、28d的强度不高吧!(28d强度很勉强),而且工地上投诉较大,经常堵管,在碎石这么好的情况下有点不正常,要知道在深圳这种碎石我都是用于生产高标号的;我把物检的检验记录翻出来看,水泥昆钢PO 42.5,非早强水泥,3d强度24.6M Pa,28d强度51M Pa,碎石压碎指标5.3%,昆钢矿粉28d活性92%,煤灰细度27%,流动度210m m,机制砂细度模数3.8,山砂含泥量13%,细度模数1.4,对于整个材料来说,就是机制砂和山砂的搭配问题了,对这个配合比的容重我有点不认同,C35的容重2425kg实在是多了,就对目前的材料我着手准备做试配,堆料场上的材料几乎都是干燥状态,除了水洗砂外(水洗砂用于生产C60高标号),其它材料生产时含水均为“0”;我开始的理念是按照上面的这个配合比,胶凝材料不变,把用水量、容重减下来先试试状态如何,容重先定为2370kg,更改后的配合比见表2:

表2

出机状态很差,没有流动度,用水量不对,砂率有点大,再次调整,见表3:

表3

出机状态稍微好点,还不是很理想的状态,180× 410,准备再次调整,这时候老板过来了,我说减容重,老板当时就反对,昆明地区是按照图纸结算,打完后差方量很难处理,容重千万不要减,我只有减水泥用量和山砂用量看看,适当加点0~5石(0~5石非常漂亮),容重定为2410kg,见表4:

表4

这个出机状态很好,220×480,颜色也没有带黄色,突出水泥的颜色,3d强度21.3M Pa,这个结果我很满意,之后的试配就有眉目了,既然容重不能减下来,就适当的减点下来,主要是把山砂用量要减下来,含泥量太大了,对于普通的混凝土,山砂用量一律定为80~100公斤,对于泵送混凝土,山砂用量一律定为120~150公斤,山砂用量下降,相对于机制砂用量上来,强度自然就好啦!但0~5石的用量不能再多了,机制砂里本来就有一部分0~5石,其实按照这个3天的强度来说,完全还可以减水泥下来,由于刚到昆明,人生地不熟,还是保险点好,给自己留点余地,后面再慢慢的降水泥用量,不能一次到位。

这个配合比7d强度出来后(7天29.7M pa),我就把生产上的配合比都换了,工地投诉少了,强度也正常,第一步主要是把山砂减下来,掺加一部分0~5石,水泥也减了一点点。经过不断的试配,3个月后,我再次调整了生产配合比,见表5:

表5

说实话这个强度也很满意,保守点对自己有好处,对于调整后的配合比,老板还比较满意的。

相对于深圳我们现在所用的材料来说,比昆明要好的多(碎石除外),在生产上如何能满足混凝土的和易性和施工的可泵性,现在最困难的就是生产上仓位不够,虽说有三条生产线,有两条是3个仓位,一条是4个仓位,现在高层较多,5~31.5的很难泵送到40层以上的高度,如何能做到碎石二级配、甚至是三级配,不是用嘴巴说就可以做到的,我现在的实际生产只能做到二级配,而且还只是一条生产线可以做到,先在试验室按所有的材料把试配做好,在深圳C30很通用的配合比,见表6:

表6

这个配合比对于一般30层以下的都很通用,但对于30层以上的,混凝土到工地打了两车,工人和泵车都在叫,打不动、石子多、退货,现实告诉你必须掺加部分0-5石来解决这个问题;生产上0~5石只能在一线生产,一线4个仓位(砂仓、砂浆砂、0~5石、1~3石),二线、三线只有3个仓位,3线生产高标号,无法生产0~5石的混凝土,二线是预备生产高标号,没有0~5石仓,有时候还要用机制砂,就更难做到了,高层工地还要同调度协商,只能放到一线生产,如遇到一线检修,只能同工地协商,晚点发料,有的工地不同意,只有把二线的高标石清仓,上0~5石生产,才能满足现场的泵送;按照上面的配合比掺入150公斤0~5石,配合比如表7:

表7

就这个配合比,泵车还经常说石子多,不好打,我只有口头上说,好的,我减下来,你把泵送压力调大点泵送,后面会好的,实际是根本不能再减碎石了,混凝土的强度主要是碎石,现在0~5石太差了,用量也不敢多,把碎石减下来很难保证质量,在没有试验数据的前提下,决不可随意调整配合比的各材料用量。

3 配合比的调整

⑴生产中可对配合比中砂率、外加剂掺量进行调整,其它情况由试验室主任调整。

⑵砂率的调整按照现场使用的石子颗粒级配及砂子的粗细情况进行调整。一般按照如下规定进行调整:

①石子的影响:石子颗粒级配变好且目测混凝土浆体明显增多时需减少砂率1%~3%,石子颗粒级配变差且目测混凝土浆体明显减少或石子偏多时需增大砂率1%~3%;

②砂子的影响:砂子细度模数每增大或减少0.1需增大或减少0.5%的砂率,当砂子细度模数不属于中砂时,配合比由试验室主任助理进行调整。

③砂率的调整超过±3%时且砂石的质量正常,此时应立即通知调度要求空车及重车连续二车进行过磅,混凝土过磅净容重如果超过设计容重±2%,立即要求生产部机修对计量设备进行检查。

④砂率调整超过±2%时,必须将调整情况记录到《生产混凝土配合比调整情况记录表》。

⑶外加剂用量的调整应在砂石含水率准确的前提下按如下规定进行:

外加剂允许调整量:当原材料波动时,生产人员可对配合比中外加剂用量进行调整,调整范围为≤± 0.5Kg/m3,超过此范围应告诉试验室主任助理并填写《混凝土配合比调整情况记录表》。

①如在生产过程中发现混凝土泛白、气泡过多或混凝土分层离析的现象,且砂含水率正常,此时应降低外加剂用量。

②生产人员在生产过程中发现混凝土坍落度比配合比要求坍落度小流动性差且砂含水率正常,此时应增大外加剂用量。

③生产过程中如发现坍落度损失过大,按规定范围提高外加剂用量。

④其它情况(如混凝土凝结时间过长或过短)生产人员必须通知试验室主任助理进行调整。

⑷用水量的调整按如下规定进行:

①当出现3.3情况仍不能达到预期质量目标时,不得擅自提高配合比的用水量或降低含水率,应及时通知试验室主任助理进行调整。

②在砂石含水率准确的前提下,生产的混凝土坍落度大于预期目标或调低砂率造成坍落度偏大时,可降低用水量,并将调整结果记录到《混凝土配合比调整情况记录表》中,并通知试验室主任助理进行修正。

⑸如果近期水泥强度、混凝土3d强度发生较大的波动时,试验室主任助理须对水胶比进行临时调整,并给出临时生产配合比通知单供生产人员调用,随即应对生产配合比进行全面调整。

⑹生产人员必须遵守其它临时配合比调整通知的要求。

⑺当工地有特殊技术要求,生产人员没有把握调整配合比或给定配合比时,应通知试验室主任。生产人员、出厂监控员在混凝土出厂监控过程中通过实测或目测混凝土后,按照《混凝土出厂坍落度控制范围规定》进行控制出厂坍落度,生产人员及出厂监控员应按照增加或减少5kg/m3水可增大或减少20m m坍落度的经验来调整砂含水率,使混凝土出厂坍落度控制在规定范围内。

⑻石子含水率调整方法:

晴天或目测石子表面干燥时粗骨料含水率可以忽略不计,但雨天或因喷水造成石子表面含水时应将石子含水率考虑在内,一般雨天视雨量的大小石子含水率约为1%~3.5%,实际含水率应以实测为准。

⑼出厂监控员调整在一次含水率超过2%应记录到《混凝土出厂检验记录表》备注栏中,记录方法如下(调高用W w c↑表示;调低用W w c↓表示,标记后面跟调高或调低的数值)。

⑽每天8:00~18:00班的生产人员须在上班后通知砂石检测员对正在用砂的生产线进行骨料含水率的验证,验证前生产人员要记住电脑中的含水率数值,当实测含水率大于电脑中含水率2%以上时,应立即通知取样技术工人进行取样,若混凝土正常,应告诉试验室主任助理,由试验室主任助理对配合比进行调整,并把骨料含水率如实记录到《混凝土生产质量记录表》中。

⑾如在生产混凝土中出现石子偏多的情况时,应首先检测坍落度。如坍落度过大,则必须先调整含水率,严禁先调砂率。如坍落度符合要求,可先检查粗、细骨料情况,如粗细骨料级配正常,可通过过磅检查计量情况;如粗细骨料级配不正常,可按配合比调整规定中的要求进行调整。如确系生产线计量造成砂或石过多,应立即通知调度协调处理,如不能处理时,应立即通知试验室主任助理,由试验室主任助理协调处理。

⑿生产中在使用不同配合比过程中,出现两种或两种以上配合比粗细骨料含水率不一致时,生产人员应检测含水率,以实际含水率指导生产。如按实际含水率指导生产时坍落度不能符合要求时,应按配合比调整规定中要求进行调整,并通知试验室主任助理处理。

⒀当混凝土坍落度偏小时,可保持水胶比不变,适当增加用水量和胶凝材料用量,在砂率不变的前提下减少砂、石用量,保持混凝土体积不变;

⒁当混凝土坍落度偏大时,则可保持水胶比不变、砂率不变,调整砂、石用量,减少用水量和胶凝材料用量,保持混凝土体积不变;

⒂当粘聚性和保水性不好时,可在砂、石总量不变的前提下,提高砂率。

⒃在进行上述调整的同时,适当增减外加剂用量,可使调整过程较为简捷。若混凝土出现离析、泌水或扒底现象,宜采用减少外加剂用量或更换外加剂品种或提高砂率等措施。

4 混凝土配合比管理制度

⑴混凝土的配合比应根据《普通混凝土配合比设计规程》J GJ 55的规定,以及国家现行有关标准、规范的规定进行设计;

⑵混凝土的配合比应根据原材料检验的结果及混凝土的技术要求进行计算,并根据试配结果进行调整确定;

⑶预拌混凝土企业应根据本单位常用的原材料,按不同使用环境、不同的工程类型、不同工程部位等设计出常用的混凝土配合比,建立常用配合比清单;另外还要根据工程对质量、原材料等的特殊要求进行特殊要求的混凝土配合比设计。配合比的选定、使用应有审批程序。

⑷在使用过程中,应根据原材料及混凝土质量检验的结果予以调整。在正常情况下,由于原材料的性能在一定范围内波动,特别是骨料,具有极强的地域性特点,质量波动相对较大;同种类同厂家的粉类材料也在一定范围内波动;所以在生产时必须以设计的常用混凝土配合比进行调整,以保证生产的混凝土性能满足工程要求。生产过程中,配合比调整管理,是保证混凝土性能稳定的重要步骤。在生产过程中,原材料发生变化,只有调整配合比参数,才能满足要求。调整混凝土配合比的前提是,具有充分的试验数据,目的是保证交付的混凝土满足施工工程要求。混凝土生产企业一般的做法是,设置试验室与质量控制职能部门,配备经验丰富的技术人员对生产全过程进行质量控制,给予其合理的配合比调整和处置权限。

⑸首次使用的配合比应进行开盘鉴定,开盘鉴定应包含以下内容:

①是否按生产使用的原材料进行了调整;

②混凝土拌合物性能是否满足施工要求;

③混凝土强度是否满足评定要求;

④混凝土耐久性能是否满足设计要求。

⑹开盘鉴定应由企业技术负责人组织有关技术、质检、生产人员参加,并至少留置一组3d、7d、28d标准养护混凝土强度试件作为调整后配合比的补充验证。但遇有下列情况之一时,应重新进行配合比设计:

①对混凝土性能指标有特殊要求时;

②水泥、外加剂或矿物掺合料品种、质量有显著变

③该配合比的验证结果有显著变化时;

④混凝土配合比在使用过程中,应根据混凝土出厂检验结果及时进行统计分析,为配合比调整提供依据。

⑺试验室按规定每年不少于两次对强度等级C10~C60的泵送和非泵配合比进行试配验证、保证生产配合比满足设计要求;如有特殊要求的配合比则在工地开工前提前三个月做好相关的试配工作,将准确的数据上报技术负责人。

⑻验证合格后的生产配合比由技术负责人批准后,指定人员管理使用,不得复印和外传。

⑼有关配合比设计的计算书、试配调整及相关的试验记录、原材料检验记录、常用配合比的验证记录等,必须完整齐全,及时归档备查。●