大尺寸陶瓷膜原子层沉积过程的CFD模拟

朱明,汪勇

大尺寸陶瓷膜原子层沉积过程的CFD模拟

朱明,汪勇

(南京工业大学化工学院,材料化学工程国家重点实验室,江苏 南京 210009)

陶瓷膜具有耐高温、耐酸碱、强度高等优点,在液体分离领域得到了广泛应用。对陶瓷膜进行表面改性,可进一步提升其性能,但基于表面化学反应的改性方法工艺过程复杂,难于控制。原子层沉积(atomic layer deposition,ALD)是基于表面自限制化学反应过程的气固相薄膜沉积技术,可以在纳米尺度精确调控孔道结构,特别适用于多孔分离膜的改性和功能化。目前尚无适用于大尺寸陶瓷膜的ALD设备,需要对ALD过程进行专门的优化设计。通过CFD模型对1 m长的单通道陶瓷膜的ALD过程进行了研究,在数学模型中考虑了两种气体源交替进入腔体中所引发不同的表面反应,并考虑了脉冲边界的影响。模拟计算结果与实验比较平均相对误差为1.69%。在数值模拟的基础上,提出了双向交替旋转脉冲的ALD模式,为陶瓷膜的ALD沉积改性的装备设计和过程优化提供了理论依据。

原子层沉积;陶瓷膜;计算流体力学;纳米结构

引 言

陶瓷膜经过多年的发展,在化学工业、石油化工、环境工程、食品工程等领域获得了广泛的应用[1-2]。与有机膜相比,陶瓷膜具有耐高温、耐酸碱、强度高的优点,在液体分离领域具有明显的优势。陶瓷膜的分离性能与其结构、材料性质密切相关。通过表面改性和孔道修饰,可以显著改变膜的分离性能,促进陶瓷膜制备技术的发展[3]。

目前对于陶瓷膜表面改性主要有化学法,比如通过偶联、缩聚反应与陶瓷膜表面的羟基连接[4],需要经过预处理、接枝反应、清洗、干燥等步骤,成本较高同时会产生废液。薄膜沉积法包括电沉积法[5]、溶胶凝胶法[6]、化学气相沉积(CVD)[7]、物理气相沉积(PVD)[8]等。相较而言,原子层沉积(atomic layer deposition,ALD)技术基于表面自限制反应过程,可以在亚纳米尺度精确控制沉积层生长。在ALD过程中,气体源以脉冲形式交替地进入到反应腔体中,并饱和地吸附在衬底表面上,气体源交替饱和并进行表面反应,沉积层均匀致密,对基底具有高度的保形性,而沉积层厚度可以通过改变沉积循环次数予以精准控制[9-11]。这些特性使得ALD技术成为多孔材料孔道表面修饰和功能化的有效方法。近年来,作者提出将ALD技术应用于多孔分离膜的表面修饰与改性过程,并成功实现了不同材质、不同孔道大小的分离膜的性能提升[12-16]。但是,由于目前的商业ALD设备都是针对半导体和微电子工业而设计的,受腔体尺寸限制,ALD在膜方面的应用还主要局限于小尺寸的膜片或短的膜管(长度小于10 cm),尚无适用于大型陶瓷膜的ALD设备。

目前使用的ALD设备主要是针对半导体工业中的硅片等基底,以平面结构为主。按照气体输送方式不同,可以分为泵送式[17]和载气式[18-19]。按照气体流动结构,又可以分为错流式[20]和放射流[21]。也有可同时沉积多种金属的间歇式ALD仪[22]。在一些ALD过程中甚至可以引入等离子体(ICP)以活化反应表面[23]。与硅片基底相比,陶瓷膜的三维结构使得其上的ALD过程更为复杂[15-16],并且为了满足工业生产的要求,尺寸规格都比较大。对于这类大型膜材料,通过实验手段难以获得并预测装置中的浓度分布与组成变化,难以实现相关器件的优化设计,限制了ALD技术在其中的应用。计算流体力学(computerized fluid dynamics, CFD)是建立在经典流体动力学与数值计算方法之上的过程“可视化”方法,能够在时间和空间上定量描述流场、浓度场的数值解。运用CFD模拟可以大幅减少实验工作量、降低实验成本,可形象而直接地获得流动、组成变化特征,从而对膜的特性和运行条件进行优化。Fimbres-Weihs等[24]通过CFD方法研究了狭窄膜通道内的浓差极化、质量传递系数和剪切力的特性,发现流体剪切力减小可导致膜表面形成浓差极化,增加料液Reynolds数可以缓解浓差极化现象,膜通道内浓差极化特性受到流体动力和膜传质特性的限制。van Baten等[25-26]采用CFD方法,对圆形微通道内气液两相Taylor流进行了研究,分析了不同流速条件下的微气泡、液体与微通道壁面之间的传质系数,研究结果表明通过强化微通道内传质效率,可以显著提升化学反应速率。Rahimi等[27]通过CFD模拟预测了微滤膜污染过程中的表面剪切力分布,发现表面流体的流动方式对膜污染状况具有重要影响,错流速率大、表面剪切力高的膜污染程度较轻。彭文博等[28]通过CFD优化了最大膜通量下的孔道构型。CFD技术的兴起促进了实验研究和理论分析方法的发展,可以为ALD装置的优化设计提供理论研究依据。

本文根据ALD过程的特点,利用CFD方法建立了以三甲基铝(trimethyl aluminum, TMA)和H2O为气体源,在陶瓷膜分离层表面沉积生长Al2O3的计算模型,对长为1m的大型膜管上的气体流动、表面反应与组成变化进行了定量计算,并与实验值进行了对比。提出了大型陶瓷膜上的ALD生长模式,为适用于陶瓷膜的ALD装置的优化设计和过程优化提供了理论依据。

1 ALD实验仪器及流程

本工作研究的陶瓷膜为1 m长的单通道陶瓷膜,内径为7.72 mm,外径为12.15 mm。在陶瓷膜的制作加工过程中,主要以不同规格的氧化铝、氧化锆、氧化钛和氧化硅等无机陶瓷材料作为支撑体,在分离层表面主要是由无机氧化物组成的多孔结构。本文所述陶瓷膜分离层为Al2O3膜层,厚度约为12 μm,平均孔径50 nm。

为对模型进行验证,在商业化的ALD装置(S-100,Cambridge)中对硅片进行氧化铝的ALD沉积。实验开始时,将待沉积基底(硅片)置于沉积腔中,启动真空设备将沉积腔内的气压抽至1 Torr(1 Torr=133.322 Pa),并加热温度到100℃,使基底在恒温恒压下保持40 min。通入高纯氮气(纯度99.99%)作为驱动气体源流动的载气,设定载气流量为20sccm。实验中使用的气体源为TMA和去离子水,两种气体源交替地脉冲进入沉积腔,气体源的脉冲时间均为15 ms。气体源脉冲的间隔通入氮气进行吹扫,吹扫时间为1.7s。单个Al2O3ALD循环过程为“TMA—N2—H2O—N2”。实验中气体的物理性质见表1。

表1 气相组分物理性质 Table 1 Physical properties of vapor component

Note: 1 Torr=133.322 Pa.

Al2O3薄膜厚度的测量采用光谱性椭圆偏振仪(美国J.A.Woollan公司m-2000u型)。利用偏振光反射的相位之差求解菲涅尔方程确定薄膜的厚度。为保证实验数据的准确性和可重复性,每个实验数据点均经过了多次测量。在测得数据中,选择3个相近的数据取平均值作为最后的数据值。如3次测得300次循环的ALD薄膜厚度分别为39.2、39.7、39.7 nm,取平均值作为膜厚。

2 数学模型

由于实验测量手段直接获得陶瓷膜表面的流动与反应的细节信息比较困难,需要采用数值模拟的方法加以研究。在模型中考虑了两种气体源交替进入腔体中所引发不同的表面反应,并考虑了脉冲边界的影响,同时认为气体源沿着陶瓷膜的表面进行传递,并发生反应沉积Al2O3。考虑到陶瓷膜的三维结构以及气体源传递的均匀型,选用三维模型模拟陶瓷膜上的Al2O3ALD过程。

2.1 控制方程

在用ALD生长Al2O3薄膜的过程中,提供金属的气体源(TMA)和供氧气体源(H2O)以脉冲形式交替地进入到反应腔体中[29](反应①、②),并饱和地吸附在分离层表面上,两种气体源发生反应生成所需要的薄膜。在两次气体源注入的间隔,脉冲进惰性气体(氮气),把多余的气体源和反应副产物吹扫出反应器。基本控制方程主要包括气体的动量输运方程、组分质量守恒方程,还包括膜表面物质的连续性方程、吸附方程和沉积速率方程等。

气体的动量输运方程为

其中,为静止坐标系下的速度,r为旋转坐标系下的速度,r=-×。表示气体在流动过程中与膜材料的表面摩擦引发的阻力损失,既包括在Darcy定律作用下气体渗透的黏性阻力dar[30],又包括流动引发的惯性阻力iner[24]

=dar+iner(2)

气相组分的质量守恒方程为

其中,方程右边表示由于TMA、H2O的沉积造成气相组分质量减少,N2的反应速率为0。扩散通量为

混合气体中各组分的扩散系数由Maxwell-Stefan方程[31]计算

=TMA,H2O,N2(6)

混合气体的密度、黏度分别为

对于陶瓷膜表面的气体过程,当系统操作压力极低时(1 Torr),气相体系的平均自由程较大(≈50 μm),气体流动过程中在膜表面平行方向会发生相对运动,也即两者之间存在速度差

而垂直方向的气体分速度与壁面运动速度相同

反应①、②的反应速率分别为

其中,反应动力学常数可根据Arrhenius方程计算。

膜表面气体源组分的连续性方程为

表面物质的吸附速率为

其中,S,m表示为膜表面吸附组分的浓度

S,m=adsorbz(16)

z表示吸附组分的覆盖率。Al2O3的沉积速率为

dep=w,idep(17)

2.2 脉冲边界和初始化条件

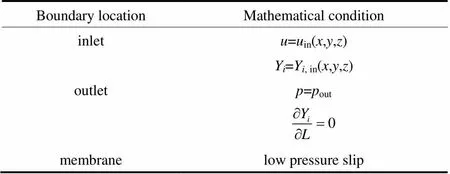

根据ALD实验过程,数学模型的主要边界条件在表2中给出。

表2 数值模拟边界条件 Table 2 Boundary conditions for numerical simulation

入口处的气体源以“TMA—N2—H2O—N2”为周期反复循环,8 s内各气体组成在入口处的浓度变化如图1所示。

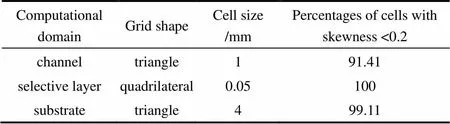

2.3 计算网格

本文进行模拟研究的对象是1 m长的单通道陶瓷膜管。针对陶瓷膜表面的结构特点,本文提出采用混合网格策略划分相应的计算区域,网格划分的详细数据见表3。由于分离层对陶瓷膜性能的影响较大,因此本文的模拟工作集中于陶瓷膜分离层。在实际的ALD过程中,氧化铝会在组成分离层的每一个颗粒表面发生保型生长,同时在近表面采用了贴体保型的立方型网格,并进行了局部加密,以最大限度地减少数值扩散(图2)。

表3 计算域网格划分方法 Table 3 Grid quality of computational domain

表3中不规则度表示单元网格偏离正多边形的程度,越接近正多边形则不规则度越小,说明网格划分合理。各计算区域网格划分质量分别为:气体通道内的高质量网格占比为91.41%;分离层网格100%。衬底区域的高质量网格为99.11%。调节陶瓷膜分离层的网格单元尺度,当网格尺度为0.1 mm时,模拟计算结果与实验比较平均相对误差为10%;当网格尺度为0.05 mm时,模拟计算结果与实验比较平均相对误差降为1.69%。网格尺度小于0.05 mm时,计算精度并未明显提高而计算开销显著增加。目前针对纳米尺度模型的计算精度还有待进一步地探讨。

2.4 数值求算方法

由于沉积过程中的气体以较低速度沿着陶瓷膜中间的通道流动,为使计算结果稳定,并加快收敛速度,将计算收敛过程分为两个步骤:首先,在不考虑沉积反应的情况下,计算气体源流动至稳定,引入计算气体流动阻力的动量源项。通过UDF(user defined function)方法[32]引入每个计算网格进行迭代,监测出口边界的质量分数在一定范围内呈现周期性变化时,即可认为已经获得了稳定的流场;第二步,当流场稳定时,在沉积层边界引入沉积源项描述氧化铝生成引发的边界质量变化。数值模拟过程采用FLUENT及其前后处理软件包。采用非稳态算法计算陶瓷膜表面氧化铝生成速率随沉积时间的变化,时间步长设置为0.001 s。采用PRESTO (pressure staggering option)格式对压力连续性平衡进行离散,SIMPLE算法使用压力和速度之间的相互校正关系来强制质量守恒并获取压力场。采用二阶迎风格式对动量方程及各气体源组分输运方程进行离散。模拟计算平台为PSC-403G超静音工作站,CPU Intel E5-2620,GPU Nvidia C2075,内存64GB DDR3 ECC REG1333。

3 结果与讨论

3.1 Al2O3薄膜生长模式与CFD模型验证

本文先以具有光滑表面的硅片为基底对ALD生长模式与CFD模型进行了验证。实验过程中,每个沉积循环均经历“TMA—N2—H2O—N2”的步骤,TMA与H2O交替地通入沉积仪,在硅片表面发生自限制反应生成Al2O3沉积薄膜。在沉积仪上依次进行了100、200、300、400和500次循环下的5组实验,分别在光谱型椭圆偏振仪上测量了对应的Al2O3膜厚(图3),通过3次测量取平均值的方法得出结果,对应膜厚分别为13.27、26.53、39.53、53.73、68.23 nm。可见随循环次数的增加,Al2O3沉积厚度呈现线性增长,表明自限制反应沉积的Al2O3在基底表面呈薄膜型式均匀铺展。实验测得单个循环生成的Al2O3膜厚约为0.13 nm,与文献[33]报道一致。基于前述CFD模型模拟实验过程,结果如图3所示,模拟计算的Al2O3膜厚随循环次数的增加,线性相关性良好。最大计算相对误差2.76%,最小计算相对误差0.78%,平均计算相对误差1.69%。

Al2O3薄膜的生长方式与基底表面的活性密切相关,活性反应位点密度越高,生长速率越大。本文模拟了硅片上非晶氧化铝薄膜的生长得到了如图4所示的结果,并与文献[34]报道的SEM图像[图4(a)]作了比较。

CFD模拟原子层沉积图像如图4(b)所示,尖角处网格通过平滑处理进行了过渡。其中红色部分表示沉积的Al2O3薄膜,验证了数学模型与实验的一致性。模拟结果显示每一次循环都生成极薄的Al2O3膜,厚度为0.13 nm,约为Al2O3单分子层厚度(0.38 nm)的34%,与文献[9]中报道的结果相一致。

3.2 单通道陶瓷膜管ALD过程中气体源的流动与扩散行为

陶瓷膜分离层表面ALD薄膜的形成过程中涉及多种气体源,提供金属的气体源(TMA)和供氧气体源(H2O)以脉冲形式交替地进入到沉积仪中,并饱和地吸附在分离层表面上,两种气体源交替发生反应沉积Al2O3薄膜。

由于系统运行的压力较低(1 Torr),以气体分子自由程(约50 μm[9])为分界,其上以气体对流运动为主;其下以滑移运动为主。选择陶瓷膜表面宽度0.25 mm、厚度10 μm的范围,考察气体源在表面附近的运动速度与扩散速率(图5)。启动真空设备将沉积仪内的气压抽至1 Torr,加热温度到100℃并保持40 min。通入高纯氮气(纯度99.99%)作为载气驱动TMA进入沉积仪。TMA作为提供金属的气体源,与表面物质发生ALD反应①结合形成热力学稳定的(Al—O)键。若基底材料表面缺陷较多,在反应①不发生的情况下,TMA在表面的迁移速率远小于反应①发生时的迁移速率,由此说明反应①的进行加快了TMA从气相到陶瓷膜表面的迁移,促进了TMA在表面的吸附。15 ms之后切入N2进行吹扫,受表面残留TMA的影响,N2速度在膜表面区间(约50 μm)分布较为均衡,迁移速率接近无反应时的TMA。假设不发生反应①,N2的表面迁移速率进一步降低,说明即使N2未参与反应,但气体源TMA的反应已经改变了膜表面的微观流场,进而影响到后续N2在表面的迁移速率。

在H2O驱动的反应②过程中,前期沉积的Al原子数已经饱和,此时切入水蒸气增加表面羟基(OH)浓度,可以进一步提高下一循环Al原子吸附反应①的饱和度以及生长速率。若反应②无法进行,H2O的表面微流动速度较反应发生时略降低3.2%~4.1%。如图5所示,0位置为膜表面,1 μm处气体速度不为0表示存在相对滑移,此时无反应②的气体速度对应于滑移速度为0.0168 m·s-1。反应②进行时膜表面1 μm处的速度为0.0174 m·s-1,反应②使表面气体迁移速率增加了3.6%。

3.3 单向脉冲模式应用于大型陶瓷膜分离层表面ALD

在单向进气的陶瓷膜管中(图6),气体源按照“TMA/ N2/ H2O / N2”顺序依次脉冲进入管道,通过时长分别为“15 ms/1.7 s/15 ms/1.7 s”,表观速率为2 m·s-1。10 ms时刻,膜管内表面TMA脉冲峰的分布如图6(a)所示,此时TMA刚进入通道。在810 ms时TMA脉冲峰向出口移动了近492 mm[图6(b)],同时伴随着表面浓度的不断衰减。1.71 s时,TMA脉冲峰仍停留在距离入口492 mm处,表面浓度已经十分微小。在单向进气的陶瓷膜管中,TMA表面扩散的最远距离为492 mm,也即表面Al2O3ALD的生长范围约为492 mm。膜管不同位置氧化铝的沉积速率不同,通过式(17)计算不同时刻的沉积速率,距入口31.2 mm处的生长速率峰值为1.24×10-4 kg·m-2·s-1,距入口492 mm处的生长速率峰值为5.59×10-6 kg·m-2·s-1。对沉积时间进行积分,除以氧化铝密度,得到对应单循环ALD膜厚分别为0.102 nm、0.0395 nm。经历400次循环31.2 mm处的分离层表面颗粒粒径约为150 nm,同比492 mm处的表面颗粒粒径约为100 nm。即靠近入口颗粒沉积物的直径越大,远离入口沉积物的直径小,接近出口处的一段膜分离层没有Al2O3沉积。

H2O主要提供Al2O3ALD中的“—OH”。H2O的扩散速率高于TMA[图7(a)],但是表面反应的进行使H2O的浓度快速下降[图7(b)]。由于H2O更容易向分离层内部渗透,同时受到膜管阻力的影响,H2O在分离层表面的移动距离比TMA更短[图7(c)]:H2O脉冲经过810 ms,峰线前缘已达0.2 m位置;1.7 s峰线前缘逼近0.3 m,此时入口边界已切换TMA脉冲,分离层表面约0.4 m范围内出现了H2O与TMA脉冲峰叠加的现象,类似于表面CVD反应,此时Al2O3沉积的生长速率最慢。

3.4 双向脉冲旋转模式应用于大型陶瓷膜分离层表面ALD

由于在单向脉冲模式中,气体从一侧进入从另一侧流出,TMA扩散的有效距离为492 mm,H2O的分布有效距离约为0.3 m,ALD薄膜厚度呈现梯度变化。增加气体流速可以延长气体的有效扩散距离,但是使TMA与H2O的脉冲峰在分离层表面扩散1 m的距离需要很高的流动速度,从能量利用角度是不经济的,并且过大的流体速度形成的剪切应力容易破坏分离层表面的成膜效果,而过小的流动速度将导致气体脉冲在表面叠加进而降低成膜质量,因此表观速度仍设定为2 m·s-1。

由于单向流动的气体源不能扩散至分离层表面全部的距离,因此建立双向脉冲的沉积模式(图8),在气体源进出口的双向切换过程中,同时使电机驱动陶瓷膜管以1200 r·min-1的速度匀速转动。在匀速转动过程中,陶瓷膜管入口31.2 mm处和中段500 mm处的ALD生长速率均为1.24×10-4 kg·m-2·s-1[图8(a)],分离层表面Al2O3沉积均匀。为保证H2O扩散至半程[图8(b)],H2O脉冲过程和后续N2吹扫过程的时间需要延长,各组分通过时长设定为“15 ms/1.7 s/30 ms/2.3 s”。前一个循环周期完成后,气体出口变进口反向输入。经历一个循环周期,ALD薄膜覆盖0.5 m,再经历一个速度反向的循环周期,则ALD薄膜可均匀覆盖1 m长的陶瓷膜管。

4 结 论

本文通过CFD模型对陶瓷膜分离层表面ALD生长模式进行了研究,描述多孔陶瓷膜界面上的气体流动与多组分扩散行为,模拟计算结果与实验比较平均相对误差仅为1.69%。建立了表面组分吸附、反应和沉积物生长方程,揭示了表面组成、Al2O3薄膜、沉积速率的时空演化规律,发现ALD提高了表面气体组分的迁移速率,且H2O的扩散速率和反应消耗均快于TMA。

分别采取单向脉冲和双向旋转脉冲两种方式,比较了陶瓷膜分离层表面ALD的生长情况。对于单向脉冲方式,气体组分依照“TMA/ N2/ H2O / N2”的顺序依次通过,通过时长分别为“15 ms/1.7 s/15 ms/1.7 s”。在气体表观流速2 m·s-1条件下,单向脉冲的TMA在表面的有效扩散距离为492 mm,H2O的有效扩散距离为300 mm,两种气体源脉冲峰之间出现叠加现象,分离层表面ALD质量较差,ALD薄膜不能均匀覆盖1 m长表面。

对于双向旋转脉冲,气体组分依照“TMA/ N2/ H2O/N2”的顺序依次通过,通过时长分别为“15 ms/1.7 s/30 ms/2.3 s”。在气体表观流速2 m·s-1条件下,表面TMA、H2O的有效扩散距离均为500 mm,H2O脉冲和吹扫时间延长,脉冲峰之间无叠加现象。一个循环周期后改变气体的流动方向,使前后两次循环周期内的气体流动方向相反。两个循环周期后,ALD薄膜能够均匀覆盖1 m长表面,分离层表面ALD质量高。

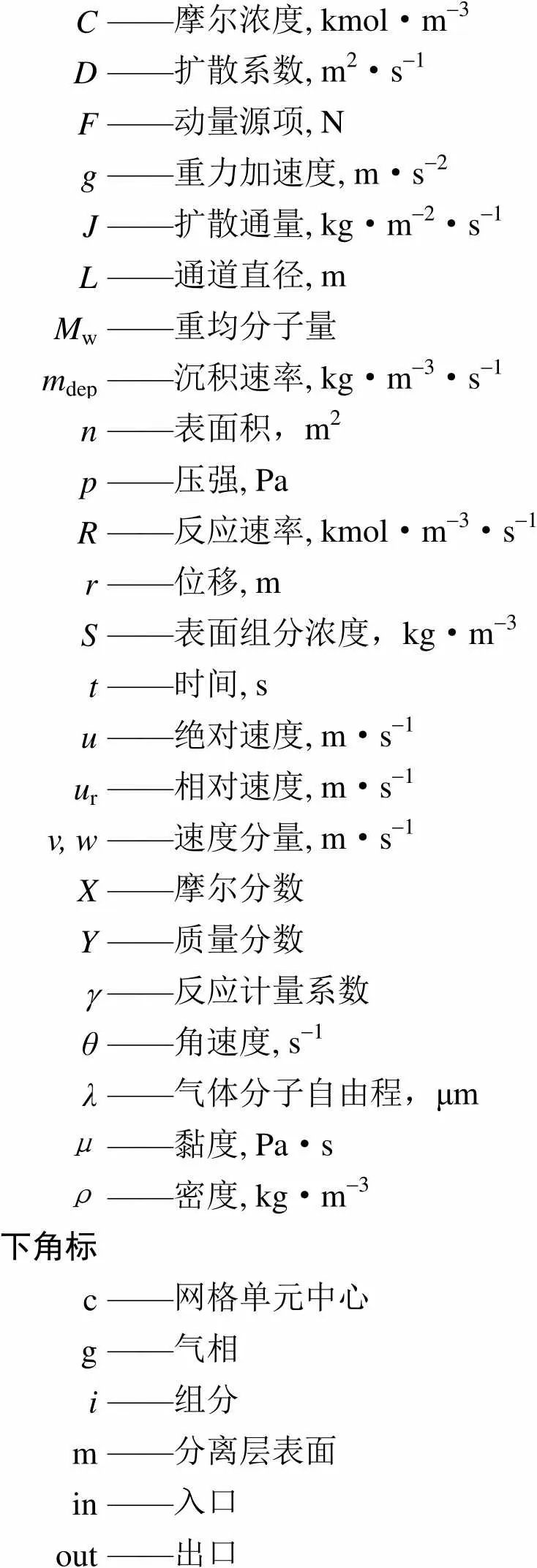

符 号 说 明

C——摩尔浓度, kmol·m-3 D——扩散系数, m2·s-1 F——动量源项, N g——重力加速度, m·s-2 J——扩散通量, kg·m-2·s-1 L——通道直径, m Mw——重均分子量 mdep——沉积速率, kg·m-3·s-1 n——表面积,m2 p——压强, Pa R——反应速率, kmol·m-3·s-1 r——位移, m S——表面组分浓度,kg·m-3 t——时间, s u——绝对速度, m·s-1 ur——相对速度, m·s-1 v, w——速度分量, m·s-1 X——摩尔分数 Y——质量分数 g——反应计量系数 θ——角速度, s-1 λ——气体分子自由程,μm μ——黏度, Pa·s ρ——密度, kg·m-3 下角标 c——网格单元中心 g——气相 i——组分 m——分离层表面 in——入口 out——出口

References

[1] 徐南平. 无机膜的发展现状与展望[J]. 化工进展, 2000, (4): 5-9.

XU N P. Recent development of inorganic membrane[J]. Chemical Industry and Engineering Progress, 2000, (4): 5-9.

[2] 邢卫红, 范益群, 徐南平. 无机陶瓷膜应用过程研究的进展[J]. 膜科学与技术, 2003, 23(4): 86-92.

XING W H, FAN Y Q, XU N P. Recent research advances in ceramic membrane applications[J]. Membrane Science and Technology, 2003, 23(4): 86-92.

[3] 邢卫红, 金万勤, 陈日志, 等. 陶瓷膜连续反应器的设计与工程应用[J]. 化工学报, 2010, 61(7): 1666-1673.

XING W H, JIN W Q, CHEN R Z,. Design and application of continuous ceramic membrane reactor[J]. CIESC Journal, 2010, 61(7): 1666-1673.

[4] POPAT K C, MOR G, GRIMES C,. Poly (ethylene glycol) grafted nanoporous alumina membranes[J]. Journal of Membrane Science, 2004, 243(1/2): 97-106.

[5] MARTIN C R, NISHIZAWA M, JIRAGE K,. Controlling ion-transport selectivity in gold nanotubule membranes[J]. Advanced Materials, 2001, 13(18): 1351-1362.

[6] CHOI H, SOFRANKO A C, DIONYSIOU D D. Nanocrystalline TiO2photocatalytic membranes with a hierarchical mesoporous multilayer structure: synthesis, characterization, and multifunction[J]. Advanced Functional Materials, 2006, 16(8): 1067-1074.

[7] ALF M E, ASATEKIN A, BARR M C,. Chemical vapor deposition of conformal, functional, and responsive polymer films[J]. Advanced Materials, 2010, 22(18): 1993-2027.

[8] LI Y Y, NOMURA T, SAKODA A,. Fabrication of carbon coated ceramic membranes by pyrolysis of methane using a modified chemical vapor deposition apparatus[J]. Journal of Membrane Science, 2002, 197(1/2): 23-35.

[9] GEORGE S M. Atomic layer deposition: an overview[J]. Chem. Rev., 2010, 110(1): 111-131.

[10] SEO E K, LEE J W, SUNG-SUH H M,. Atomic layer deposition of titanium oxide on self-assembled-monolayer-coated gold[J]. Chem. Mater., 2004, 16(10): 1878-1883.

[11] CHEN H, LIN Q, XU Q,. Plasma activation and atomic layer deposition of TiO2on polypropylene membranes for improved performances of lithium-ion batteries[J]. Journal of Membrane Science, 2014, 458(10): 217-224.

[12] LI F B, LI L, LIAO X Z,. Precise pore size tuning and surface modifications of polymeric membranes using the atomic layer deposition technique[J]. Journal of Membrane Science, 2011, 385(23): 1-9.

[13] WANG Q Q, WANG X T, WANG Z H,. PVDF membranes with simultaneously enhanced permeability and selectivity by breaking the tradeoff effectatomic layer deposition of TiO2[J]. Journal of Membrane Science, 2013, 442(17): 57-64.

[14] XU Q, YANG Y, YANG J,. Plasma activation of porous polytetrafluoroethylene membranes for superior hydrophilicity and separation performancesatomic layer deposition of TiO2[J]. Journal of Membrane Science, 2013, 443(18): 62-68.

[15] XU Q, YANG J, DAI J W,. Hydrophilization of porous polypropylene membranes by atomic layer deposition of TiO2for simultaneously improved permeability and selectivity[J]. Journal of Membrane Science, 2013, 448(24): 215-222.

[16] LI F B, YANG Y, FAN Y Q,. Modification of ceramic membranes for pore structure tailoring: the atomic layer deposition route[J]. Journal of Membrane Science, 2012, 397(8): 17-23.

[17] SUNTOLA T. Cost-effective processing by atomic layer epitaxy[J]. Thin Solid Films, 1993, 225(1/2): 96-98.

[18] SUNTOLA T. Atomic layer epitaxy[C]//1st International Workshop on the Science and Technology of Thin Films for the 21st Century. Evanston: Northwestern University, 1992.

[19] SNEH O. ALD apparatus and method: US6911092 [P]. 2005-06-28.

[20] SWERTS J, FEDORENKO Y, MAES J W,ALD La-based oxides for Vt-Tuning in high-K/metal gate stacks[J]. ECS Trans., 2007, 11(7): 201-211.

[21] LINDFORS S, SOININEN J. Showerhead assembly and ALD methods: US0216668[P]. 2004-11-04.

[22] MAHAJANI M, Applied Materials Inc. Pretreatment processes within a batch ALD reactor: US7972978B2 [P]. 2011-07-05.

[23] MROCZYNSKI R, TAUBE A, GIERALTOWSKA S,. Application of deposited by ALD HfO2and Al2O3layers in double-gate dielectric stacks for non-volatile semiconductor memory (NVSM) devices[J]. Applied Surface Science, 2012, 258(21): 8366-8370.

[24] FIMBRES-WEIHS G A, WILEY D E. Review of 3D CFD modeling of flow and mass transfer in narrow spacer-filled channels in membrane modules[J]. Chemical Engineering and Processing, 2010, 49(7): 759-781.

[25] VAN BATEN J M, KRISHMA R. CFD simulations of mass transfer from Taylor bubbles rising in circular capillaries[J]. Chemical Engineering Science, 2004, 59(12): 2535-2545.

[26] VAN BATEN J M, KRISHMA R. CFD simulations of wall mass transfer for Taylor flow in circular capillaries[J]. Chemical Engineering Science, 2005, 60(4): 1117-1126.

[27] RAHIMI M, MADAENI S S, ABOLHASANI M,. CFD and experimental studies of fouling of a microfiltration membrane[J]. Chemical Engineering & Processing, 2009, 48(9): 1405-1413.

[28] 彭文博, 漆虹, 陈纲领, 等. 19通道多孔陶瓷膜渗透过程的CFD模拟[J]. 化工学报, 2007, 58(8): 2021-2026.

PENG W B, QI H, CHEN G L,. CFD modeling of permeate process in 19-channel porous ceramic membranes[J]. Journal of Chemical Industry and Engineering(China), 2007, 58(8): 2021-2026.

[29] OTT A W, KLAUS J W, JOHNSON J M,. Al2O3thin film growth on Si(100) using binary reaction sequence chemistry[J]. Thin Solid Films, 1997, 292(1/2): 135-144.

[30] GHIDOSSI R, VEYRET D, MOULIN P. Computational fluid dynamics applied to membranes: state of the art and opportunities[J].Chemical Engineering and Processing, 2006, 45(6): 437-454.

[31] MERK H J. The macroscopic equations for simultaneous heat and mass transfer in isotropic, continuous and closed systems[J].Appl. Sci. Res., 1958, 8(1): 73-99.

[32] ZHU M, LIU C J, ZHANG W W,. Transport phenomena of falling liquid film flow on a plate with rectangular holes[J]. Ind. Eng. Chem. Res., 2010, 49(22): 11724-11731.

[33] ELAM J W, GRONER M D, GEORGE S M. Viscous flow reactor with quartz crystal microbalance for thin film growth by atomic layer deposition[J].Rev. Sci. Instrum., 2002, 73(8): 2981-2987.

[34] RITALA M, LESKELA M, DEKKER J P,. Perfectly conformal TiN and Al2O3films deposited by atomic layer deposition[J]. Chem. Vap. Deposition, 1999, 5(1): 7-9.

CFD simulation for atomic layer deposition on large scale ceramic membranes

ZHU Ming, WANG Yong

(State Key Laboratory of Materials-Oriented Chemical Engineering, College of Chemical Engineering, Nanjing Tech University, Nanjing 210009, Jiangsu, China)

Ceramic membranes are widely used in liquid filtration for their superior chemical resistance, temperature stability and mechanical robustness. Their performance can be further improved by surface modifications, such as liquid phase reactions, which are typically too complicated to control. Atomic layer deposition (ALD), a deposition technique of self-limiting gas/solid phase chemical reactions for growing atomic scale thin films, has been extremely useful for precisely regulating nanoscale pore structures, especially modification and functionalization of porous separation membranes. Most existing ALD equipment are designed for silicon wafer substrate in semiconductor industry, thus design optimization on ALD processes of both precursor flow and surface reactions are needed for application in large-scale ceramic membranes. Computerized fluid dynamics (CFD) modeling was used to investigate ALD process on 1-meter-long single-channeled ceramic membrane by considering both boundary conditions and surface chemical reactions of two precursors pulsed alternatively into the channel. The simulations fitted well with the experimental data at average difference of 1.69% and thus an ALD model for two-way alternatively pulsed rotation was proposed, which would be very helpful in equipment design and process optimization of ALD for large scale ceramic membranes.

atomic layer deposition; ceramic membranes; computational fluid dynamics; nanoscale structure

supported by the National Basic Research Program of China (2015CB655301), the Natural Science Foundation of Jiangsu Province (BK20150063) and the Project of Priority Academic Program Development of Jiangsu Higher Education Institutions (PAPD).

date: 2015-11-03.

Prof. WANG Yong, yongwang@njtech.edu.cn

TQ 028.8

A

0438—1157(2016)09—3720—10

10.11949/j.issn.0438-1157.20151660

国家重点基础研究发展计划项目(2015CB655301);江苏省自然科学基金项目(BK20150063);江苏省优势学科资助项目(PAPD)。

2015-11-03收到初稿,2016-05-16收到修改稿。

联系人:汪勇。第一作者:朱明(1984—),男,讲师。