常化热处理生产线辊底炉的设计特点

刘卓伦,呼启同,窦 伟

(北京京诚凤凰工业炉工程技术有限公司,北京100176)

常化热处理生产线辊底炉的设计特点

刘卓伦,呼启同,窦伟

(北京京诚凤凰工业炉工程技术有限公司,北京100176)

论述了广西柳州钢铁(集团)公司中板厂辊底式热处理炉工程的设计特点,以及在设计当中采用的先进技术和设备。该辊底炉设计新颖,技术性能先进,能够灵活适应各种坯料和热处理制度的工作特性,起到连续高效热处理钢板的作用。

热处理;辊底炉;设计特点

根据广西柳州钢铁(集团)公司中板厂常化热处理生产线生产工艺的特点和要求,该厂拟分两期建二条热处理炉生产线,一期建设一条常化热处理生产线,主要用于钢板的正火和回火。常化热处理炉生产线由上料磁力小车、装料辊道、辊底式常化热处理炉、出料辊道等组成。装、出炉辊道及炉内辊道全部采用分组交流变频传动,以满足不同钢种、不同规格以及不同热处理制度情况下的各种速度要求。钢板通过上料磁力小车运至炉区上料辊道上,完成对中和测长后,当炉内空出将要人炉钢板的位置,并接到允许人炉信号后,快速将钢板装人炉内,同时保证与前一块钢板之间的间隔符合工艺要求。依据不同热处理要求,钢板在热处理炉内经加热、保温,完成钢板常化、高温回火和中温回火的热处理要求,以改善钢板的性能。依据不同热处理工艺和钢板规格参数,钢板在炉内采用连续运行或摆动运行,以满足钢板热处理时间。

辊底式热处理炉设计产量为17万t/a,加热钢种包括普碳钢、优质碳素结构钢、低合金钢、压力容器及锅炉用板等。板坯规格为厚度12~160 mm,宽度1 500~2 600 mm,长度4 000~15 000 mm;代表板坯规格为30 mm×2 000 mm×10 000 mm。

1 辊底炉主要技术参数

1.1炉子热处理能力

正火处理:150 000 t/a。

高温回火:10 000 t/a。

中温回火:10 000 t/a。

全年热处理量:170 000 t/a。

1.2燃料及热值

辊底炉用燃料种类:焦炉煤气,低发热量为4 000×4.18 kJ/m3。

燃料消耗量:48 t/h产量时煤气消耗量为4 000 m3/h

单位热耗:333×4.18 kJ/kg。

1.3辊底炉主要尺寸

辊道上表面标高:+900 mm。

辊底炉砌筑长度:76 200 mm。

辊底炉内宽:3 100 mm。

辊底炉砌筑宽度:3 700 mm。

有效布料宽度:2 700 mm。

2 辊底炉设计特点

2.1热处理温度、加热及保温时间

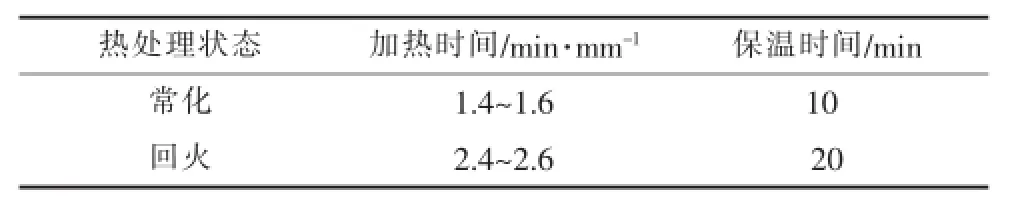

热处理温度见表1,加热及保温时间见表2。

表1 热处理温度(℃)

表2 加热及保温时间(℃)

2.2热处理操作制度

正火热处理连续热处理工艺曲线见图1。

图1 正火热处理工艺曲线图

高、中温回火热处理采用连续热处理工艺制度,对于较厚钢板采用摆动热处理工艺制度(见图2)。

图2 650℃高温回火热处理工艺曲线图

2.3钢板的入炉设计

根据车间的平面布置,在装炉辊道安装钢板的对中装置和钢板的测长装置。当检测到热处理炉装料区域有足够的空间装下将要人炉的钢板,同时和前一块钢板尾部之间的间隔距离等于已设定好的间隔距离时,在接到允许人炉的信号后,炉门开启,炉外装料辊道和炉内装料区域辊道同速运行,钢板以最快速度20 m/min人炉;当钢板的尾部离开设置在装料炉口内处的热金属检测器后,关闭炉门,同时辊道降速并按照PLC给定的工艺速度运行;钢板运行的工艺速度取决于钢板的厚度及相应钢种的热处理制度。

2.4采用灵活可靠的运行制度

钢板在炉内加热的时间随钢板的厚度增加而加长,为了在有限炉长的条件下不同厚度钢板能得到不同的在炉加热时间,炉内辊道必须采取不同的运行制度。

连续运行:炉辊的传动速度保持0.25~20 m/ min,在此速度范围内,钢板采用连续运行制度,即在炉钢板以规定的速度(根据厚度选择)向前运行。

摆动运行:对于较厚的钢板进行回火热处理时,采用摆动运行方式;另外在事故情况下,自动或手动进人摆动运行方式。摆动运行制度时,钢板在炉内以1~3 m/min速度按预定的位置周期性摆动,但摆动应按以下规律进行,这样能够保证炉辊受力均匀,延长炉辊寿命。摆动运行规律如图3所示。

图3 摆动运行规律示意图

2.5采用精确供热控制系统

热处理炉分为12个供热长度段、上下供热单独控制,共24个温度控制区。采用脉冲数字化燃烧控制技术,实现弹性分区和分段以适应不同热处理制度的控制要求,并满足多品种所要求的温度制度调整的灵活性。辊底炉供热分配情况见表3。

表3 辊底炉供热分配

2.6采用先进辐射管加热器技术

辐射管型式:直套型辐射管。

辐射管用烧嘴:混合型焦炉煤气烧嘴,通过空气与焦炉煤气的多级混合,实现分段燃烧,形成较长的火焰形状,从而保证沿辐射管长度方向上的温度均匀性;同时烧嘴配有自动电点火和火焰监测装置。

辐射管外管:直径Φ280 mm×10 mm,材质Cr28Ni48W5,辐射管沿炉长方向交错布置。

辐射管内管:多节柔性连接。

空气预热器:翅片对流型,空气预热温度约为600℃(正火热处理)。

2.7采用氮气保护气氛技术

利用氮气作为保护气体,提高炉子的严密性,并通过合理的炉压控制,避免炉内钢板的氧化和脱碳,减少辊面结瘤,避免钢板划伤提高钢板的表面质量。

2.8采用多重密封结构

人口密封段及出口密封段具有装、出料密封功能,长度各为1 500 mm。在人口密封段和出口密封段分别设有:密封门、密封帘及气封装置。

密封门:人口及出口各一个,型钢及钢板焊接的结构件,水冷橡胶密封,配有电动升降机构,炉门升降行程约为500 mm。炉门关闭后,由气动压紧装置压紧,确保密封严密。

压紧装置:每个炉门由一个气缸完成。

密封帘:两道,采用耐火纤维布外衬不锈钢带。

气封装置:安装在钢板运行线的上部和下部,N2通过喷嘴上下喷出,以减少炉内保护气氛的外溢。

2.9采用轻型炉衬结构

根据炉子的特点,选择轻型炉衬结构,在钢板运行线上方采用高纯型硅酸铝耐火纤维模块,在钢板运行线下方采用JM系列隔热砖r=0.8。这样既增强炉体的保温性能,又降低炉体的热惰性,以满足炉温调整灵活的热处理要求;同时炉衬还要适合氮保护气氛的特定使用条件,即TiO2及FeO的含量要小于2%。

3 结论

柳钢辊底炉设计新颖,技术性能先进,能够灵活适应各种坯料和热处理制度的工作特性,起到连续高效热处理钢板的作用。该热处理炉于2011年5月一次点火烘炉成功,并正常生产,经实际生产运行检验表明,通过合理的炉型、烧嘴和控制设计,能够满足钢板的±5℃均匀性的要求,截至目前,炉子生产运行良好,设备运行稳定,受到了用户的一致好评。

Design Features of Normalizing Heat Treatment Roller Hearth Furnace

LIU Zhuolun,HU Qitong,DOU Wei

(CERI Phoenix Industrial Furnace Co.,Ltd,Beijing 100176,China)

The design features of normalizing heat treatment roller hearth furnace project and the advanced technology and equipment of the design in Guangxi Liuzhou Iron and Steel Group Co Ltd are discussed.The design of the roller hearth furnace is innovative and the technical performance is advanced,which is flexibility to adapt to a variety of operating characteristics of billet and the heat treatment system,and plays role of continuous high efficiency heat treatment of steel.

heat treatment;roller hearth furnace;design features

TG155.1

B

1001-6988(2016)03-0058-02

2016-02-03

刘卓伦(1983—),男,工程师,主要从事冶金工业炉的设计、施工及管理工作.

[1]秦启泰.应用热处理[M].北京:金盾出版社,1997.

[2]钢铁厂工业炉设计参考资料编写组.钢铁厂工业炉设计参考资料[M].北京:冶金工业出版社,1979.