基于压电阻抗技术的铝梁损伤定位试验研究

李 成,陈功轩,铁 瑛,牛冬冬

(郑州大学 机械工程学院,河南 郑州 450001)

基于压电阻抗技术的铝梁损伤定位试验研究

李成,陈功轩,铁瑛,牛冬冬

(郑州大学 机械工程学院,河南 郑州 450001)

为了识别铝梁结构损伤位置,运用压电阻抗技术对铝梁进行了损伤定位试验研究.用精密阻抗分析仪在不同频率段下对无损及自制损伤孔两种情况下的阻抗实部信号进行测量,并用pearson相关系数处理试验数据,通过多次试验找到了阻抗实部相关系数值与压电陶瓷传感器(piezoceramic transducer, PZT)和损伤之间距离近似成线性关系的适测频率段.并在适测频率段内进行铝梁损伤定位试验,损伤孔及裂纹位置的探测值与实际值基本吻合,从而证实了该方法应用于铝梁损伤定位的有效性,可为无损检测的损伤定位提供参考.

压电阻抗技术;无损检测;损伤定位;相关系数;阻抗

0 引言

目前,对于结构损伤的检测技术主要有传统的结构损伤检测方法诸如目测法、非破损检测法、基于静力的损伤诊断[1]、基于结构振动的损伤诊断[2-3]和智能诊断等[4].对于智能诊断,智能材料的发展为其提供了新途径,其中以压电阻抗技术为代表的是压电陶瓷[5](PZT)智能材料,其集驱动器和传感器于一体,且具有成本低廉、响应速度快、频响范围宽以及线性关系好等优点,表现出在结构损伤诊断方面巨大的应用潜力[6]. Castanien等[7]提出在飞机机身采用压电元件进行阵列排布来识别损伤,结果表明其能够对复杂结构进行健康监测.李以农等[8]从试验的角度定性评价了几种结构缺陷,证实压电阻抗技术在结构损伤检测方面是可行的.Giurgiutiu等[9-10]在飞机发动机的涡轮叶片上粘贴压电传感器获取机电阻抗信号,利用阻抗谱实现了结构裂纹损伤的检测.沈星等[11]对使用多个螺栓和多个压电片的铝梁进行了试验,构建BP神经网络进行训练,结果表明能够快速精确地判断螺栓松动的位置.董昕[12]运用压电阻抗技术对焊接结构进行探测,通过损伤前后阻抗实部信息进行了焊缝损伤的定位,结果能够对焊缝损伤实现基本的定位.

对于铝梁损伤定位问题,笔者通过多次试验搜寻适合待测结构的激励频率段,使其在该频率段内所得阻抗实部相关系数与PZT和损伤位置之间距离近似成线性关系,据此在适测频率段内进行铝梁损伤孔及裂纹的损伤探测试验研究,结果表明,该方法能实现铝梁损伤的一维定位,可为无损检测的损伤定位提供参考.

1 压电阻抗技术原理

将压电材料粘贴在待测结构表面,给压电材料施加高频激励信号使之产生微小振动,压电材料的振动信号作用在待测结构表面使其产生相应的振动;待测结构出现损伤会使其振动发生变化,进而使其作用于压电材料的振动发生改变,从而使得压电材料反馈的电信号不同.因此,可以通过比较压电材料反馈的电信号来分析待测结构阻抗的变化,进而得知待测结构是否存在损伤或缺陷.

采用Liang等[13]推导出的PZT的压电导纳公式:

(1)

经过变换得到

(2)

根据式(1)和(2)可知,在PZT的性能参数不变和周围条件基本维持在较理想的状态下,PZT电阻抗Z值随待测结构阻抗ZS的变化而变化.所以笔者采用WK-6500B精密阻抗分析仪测量PZT上耦合阻抗的变化来间接获得铝梁机械阻抗的变化,继而通过对比铝梁健康状态和损伤状态下阻抗信号的差别,以此来探讨铝梁结构损伤的位置信息.

2 试验装置及过程

2.1试验装置

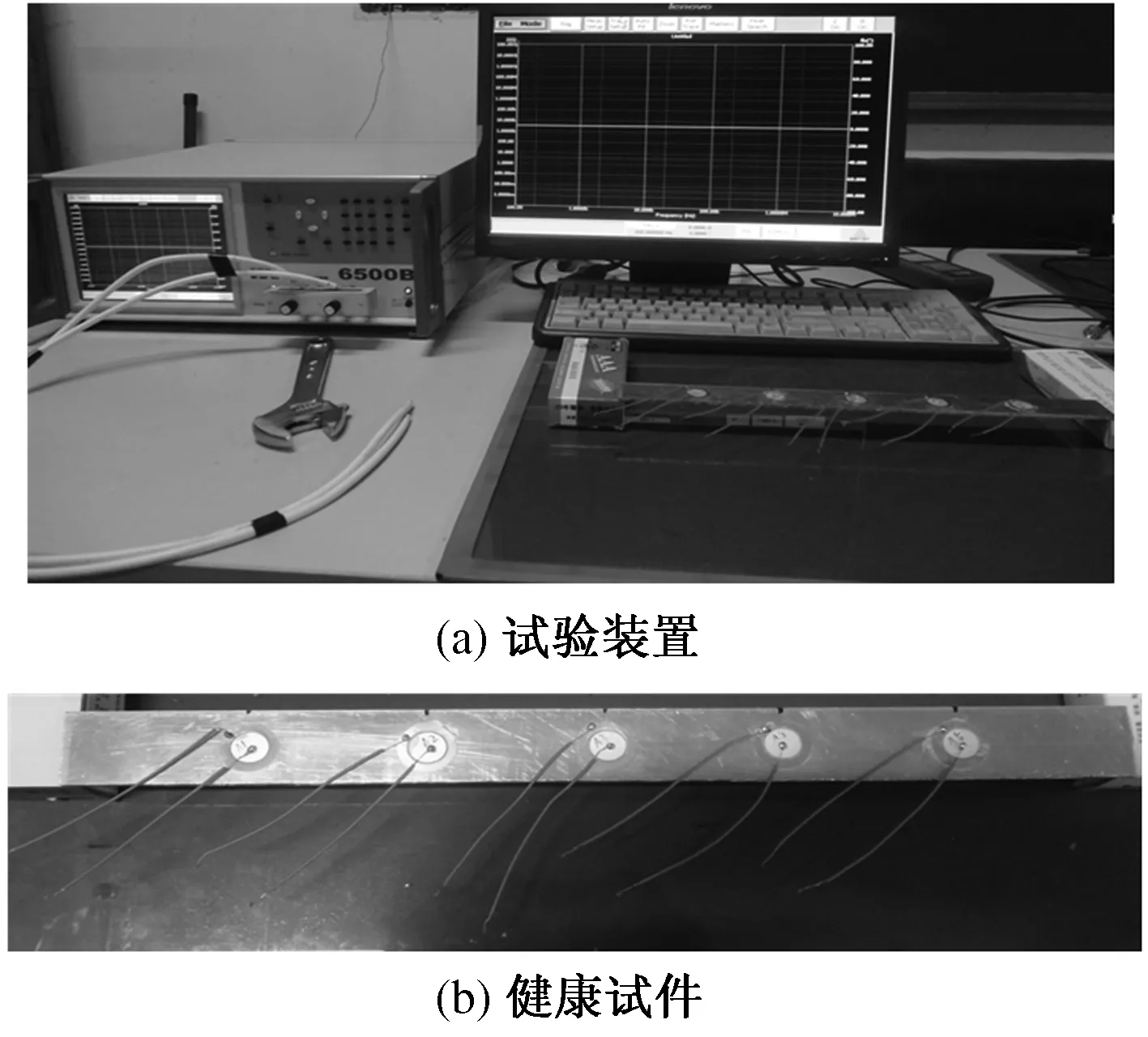

试验用铝梁两端简支,其尺寸参数:长360 mm,宽30 mm,厚3 mm,通过手枪钻在其中线上钻孔来模拟损伤.将铝梁均分为6段,在均分点处粘贴压电片,胶黏剂采用502瞬时强力胶,压电片采用PZT-5传感器,其尺寸参数:直径Φ为 20 mm,厚度为0.5 mm,其编号从左至右依次为Φ1~Φ5,主要材料参数如表1所示.利用阻抗分析仪对该铝梁进行阻抗信号测量,图1为试验装置及试件示意图,图2为试验用铝梁及PZT粘贴位置示意图.

表1 PZT-5主要材料参数Tab.1 Main material parameters of PZT-5

图1 试验装置及健康试件Fig. 1 Experimental setup and healthy specimen

图2 试验用铝梁及PZT粘贴位置示意图Fig. 2 The aluminum beam and positions of PZTs

2.2试验过程:

用阻抗分析仪先对5个压电片进行LCR测量,多次测量取平均值,找出6段(46.5~69.5 kHz,72.5~100 kHz,102~121.5 kHz,201.5~209.5 kHz,343.5~370.5 kHz,386.5~428.5 kHz)相对平顺的频率段进行探测.

在上述找到的6个频率段对粘贴在无损铝梁上的5个压电片进行阻抗及阻抗实部信号测量,然后在铝梁距左端xo=261.5 mm处开一个直径Φ为3 mm通孔来模拟损伤,同样在6个频率段内测量5个压电片在铝梁开孔之后的阻抗及阻抗实部信号.

3 试验结果分析

3.1孔损伤位置识别

[12],选择pearson相关系数进行试验结果分析.pearson相关系数说明了两组变量间相关关系密切程度的统计指标,其公式如下:

(3)

式中:Xi和Yi和分别表示在某一频率激励下,损伤出现前后的阻抗实部值.将上面6个频率段内测量的损伤出现前后的PZT阻抗实部值进行相关系数计算,结果如表2所示.

对表2中数据进行分析,发现频率段1,2,5符合线性规律,并对其进行线性拟合,拟合结果如图3所示.

由测量值计算出的阻抗实部相关系数值与PZT和损伤位置之间距离在一定范围内近似成线性关系,与文献[12]基本吻合,所以假设

(4)

传感器有一定的响应半径[14],通过比较处理数值,可以发现,在所测铝梁范围内测量出来的相关系数值按位置4、5、3、2、1依次递减,近似成线性关系,拟合图如图3所示.

表2 6频率段内健康状态和Φ3损伤孔状态 阻抗实部相关系数Tab. 2 Correlation coefficient of healthy case-Φ 3 damage hole within 6 frequency bands

注:ρ1、ρ2、ρ3、ρ4、ρ5分别为位置1、位置2、位置3、位置4、位置5的阻抗实部相关系数.

选取离损伤最近的3个压电片进行损伤位置的计算,根据计算出来的阻抗实部相关系数值,发现ρ4最大,表明损伤孔距离第4个压电片最近,并且ρ5>ρ3,这说明损伤在4号和5号PZT之间(240 (5) 解方程组得: 在无损铝梁上开Φ3圆孔损伤,在频率段1、2、5段内通过测量计算的阻抗实部相关系数值,计算出损伤位置x及相对误差如表3所示,结果表明,找到的适测频率段能够基本满足探测要求. 图3 ρ-L线性拟合图Fig.3 Figures of ρ- L linear fitting 表3 健康状态和Φ3损伤孔状态探测结果Tab. 3 Detection results of healthy case and Φ 3 damage hole 进一步探测,将原预制损伤孔Φ3扩大至Φ5,同样在上述3个适测频率段内测量阻抗实部信号,将阻抗实部相关系数计算结果作曲线图如图4所示.图4中显示,距离损伤越近的阻抗实部相关系数值越大,并计算损伤位置及相对误差如表4所示. 由表3和表4可知,探测出来的损伤孔位置距实际开孔位置误差很小,从而说明该法能够基本实现铝梁损伤的定位. 图4 健康状态和Φ5损伤孔状态各位置的阻抗实部相关系数Fig.4 Every correlation coefficient of healthy case andΦ5 damage hole表4 健康状态和Φ5损伤孔状态探测结果Tab. 4 Detection results of healthy case and Φ5 damage hole 频率段计算值x/mm原始值x0/mm相对误差/%1268.43261.52.652261.77261.50.105267.08261.52.13 3.2裂纹损伤位置识别 由上述试验及结果分析,为了能够进一步说明该法的有效性,改用宽35 mm铝梁,使用钢锯自制裂纹损伤位置x0=260 mm,裂纹深度为0.6 mm,含裂纹试件如图5所示.同样的试验方法,仅在适测频率段1、2、5内进行实测,测量后裂纹加深至1 mm重复上述步骤,探测结果如表5和表6所示. 由表5和表6可知,探测出来的裂纹损伤位置距自制裂纹损伤位置误差很小,这说明该法能够基本实现铝梁损伤的定位. 图5 含裂纹试件Fig.5 The specimen with crack表5 健康状态和裂纹深度0.6mm损伤状态探测结果 Tab. 5Detection results of healthy case and 0.6 mm deep crack 频率段计算值x/mm原始值x0/mm相对误差/%1263.252601.252269.632603.705254.532602.10 表6 健康状态和裂纹深度为1 mm损伤状态探测结果Tab. 6 Detection results of healthy case and 1 mm deep crack 综上可知,在实际工程结构中,该法可对结构易损梁实现裂纹等损伤的在线监测及定位. 基于压电阻抗技术,对铝梁进行了损伤定位试验研究,结果表明: (1)通过多次重复试验,找到了频率段1、2、5,可用于铝梁损伤的定位,在所找到的适测频率段内,损伤前后阻抗实部相关系数与PZT和损伤 位置之间距离在一定范围内存在近似线性关系.并发现PZT距离损伤位置越近,其阻抗实部相关系数值越大. (2)在适测频率段内对铝梁孔及裂纹损伤定位的探测值与实际值基本吻合,能基本满足铝梁损伤定位要求,可为其他材料结构的损伤定位提供参考.在实际工程结构中,可对结构易损梁实现裂纹等损伤的在线监测及定位. 参考文献: [1]宗周红, 任伟新, 阮毅.土木工程结构损伤诊断研究进展[J] .土木工程学报, 2003 , 36(5):105 -110.[2]YAN Y J , CHENG L , WU Z Y , et al. Development in vibration-based structural damage detection technique[J]. Mechanical systems and signal processing , 2007 , 21(5):2198 -2211. [3]张猛,赵桂峰,秦志伟,等.基于单元模态应变能变化率的电力构架损伤识别[J]. 郑州大学学报(工学版),2013,34(6):99-103. [4]严蔚.EMI结构健康监测技术与定量化分析[D].杭州:浙江大学建筑工程学院,2007:2-6. [5]陶宝祺.智能材料结构[M].北京:国防工业出版社,1997. [6]WINSTON H A, SUN F, ANNIGERI B S. Structural health monitoring with piezoelectric active sensors[J]. Journal of engineering for gas turbines and power, 2001,123(2),353-358. [7]CASTANIEN K E,LIANG C.Application of active structural health monitoring technique to aircraft fuselage structures[C]∥ Smart structures and materials, 1996: Industrial and commercial applications of smart structures technologies.San Diego:SPIE,1996:38-49. [8]李以农,郑玲,闻邦椿.基于压电阻抗的结构缺陷评价方法的实验研究[J].力学与实践,2002,24(3):44-47. [9]GIURGIUTIU V,ZAGRAI A N. Electro-mechanical impedance method for crack detection in metallic plates [J]. Proceedings of SPIE the international society for optical engineering,2001,4335: 131-142. [10]GIURGIUTIU V,ZAGRAI A N. Embedded self-sensing piezoelectric active sensors for on-line structural identification[J]. Journal of vibration and acoustics,transaction of the ASME,2002,124( 1) : 116-125. [11]沈星,吕娟,章建文,等.基于压电阻抗技术和BP网络的结构健康监测[J].南京航空航天大学学报,2010,42(4): 418-422. [12]董昕.结构损伤阻抗识别方法试验与应用研究[D].北京:北京化工大学机电工程学院,2012: 49-53. [13]LIANG C,SUN F P,ROGERS C A. Coupled electro-mechanical analysis of adaptive material system-Determination of the actuator power consumption and system energy transfer[J]. Journal of intelligent material systems and structures,1994,5( 1) : 12-20. [14]TSENG K. Non-parametric damage detection and characterization using smart piezoceramic material [J]. smart materials and structures,2002,11(3): 317-329. Experimental Research of Damage Localization in Aluminum Beam Based on EMI Technique LI Cheng, CHEN Gongxuan, TIE Ying, NIU Dongdong (School of Mechanical Engineering, Zhengzhou University, Zhengzhou 450001, China) Aiming at identifying damage location, this paper experimentally investigated the damage location in aluminum beam based on the electro-mechanical impedance (EMI) technique.[ The real signals of impedance of nondestructive and handmade damage hole under different frequencies were measured with precision impedance analyzer, then were processed with Pearson correlation coefficient, many times of experiment found the feasible frequency bands and the approximate linear relationship between the correlation coefficient and the distance from PZT to damage was verified in these feasible frequency bands finally. ]Aluminum beam damage location experiments were carried out accordingly and the detection value of damage hole and crack position coincided well with the actual value. The method applied in aluminum beam damage location was verified to be effective and it can provide reference for nondestructive testing of damage location. electro-mechanical impedance (EMI) technique; nondestructive testing; damage localization; correlation coefficient; impedance 2015-09-26; 2015-11-19 国家自然科学基金民航联合研究重点支持项目(U1333201); 国家自然科学基金青年基金资助项目(51205370) 李成(1962—), 男, 新疆乌鲁木齐人, 郑州大学教授, 博士, 主要从事复合材料结构强度方面的研究, E-mail: chengli@zzu.edu.cn. 1671-6833(2016)04-0082-04 TU317.2 A 10.13705/j.issn.1671-6833.2016.04.018

4 结论