绝缘-金属陶瓷及其与金属材料焊接匹配实验研究

黄晓军 戴晶怡 李志平 徐万里 周京川 易歆雨 黄 云

(中国工程物理研究院电子工程研究所 四川 绵阳 621999)

绝缘-金属陶瓷及其与金属材料焊接匹配实验研究

黄晓军戴晶怡李志平徐万里周京川易歆雨黄云

(中国工程物理研究院电子工程研究所四川 绵阳621999)

介绍了金属陶瓷制备及焊接应用工艺实验研究进展;分析了绝缘-金属陶瓷界面处的微观形貌与元素面分布,显示出两者在界面处呈过渡态紧密结合状态。通过焊接工艺及性能测试结果比对,认为钎焊相比氩弧焊更加适用于金属陶瓷的焊接工艺。

金属陶瓷钎焊氩弧焊

前言

金属陶瓷是一种由金属或合金同一种或几种陶瓷相所组成的多相复合材料。金属陶瓷既保持了陶瓷的高硬度、耐摩擦、抗氧化和化学稳定性,又具有较好的金属韧性、电导性。在电真空行业中,金属陶瓷可作为绝缘体,导体以及绝缘-导电复合体,起到简化焊接工艺,改善电场分布的作用,具有很好的应用前景。笔者立足于金属陶瓷的应用需求,着力开展以下两方面的实验研究:

1)金属陶瓷部件制备,实现金属陶瓷与绝缘陶瓷共体致密结合;

2)解决金属陶瓷与金属材料的焊接性,满足结合强度与电真空气密性要求,实现金属陶瓷与外部结构良好的匹配性。

1 绝缘-金属陶瓷一体化设计与制备

根据绝缘-金属陶瓷的设计要求,绝缘-金属陶瓷在结构上具有一定的独立性,同时界面应严密结合,保持足够的结合强度,使其成为不可分割的一体。由于金属陶瓷与绝缘陶瓷有一定的相通性,即它们的原材料成分有部分重叠,这也是绝缘-金属陶瓷可以结合的基础,但两者的性能又存在较大差异,如热膨胀系数,电导性能等;同时绝缘-金属陶瓷零件制备包括粉体制备、浆料制备、坯体成形、坯体加工、排胶、烧结等系列复杂工艺过程。因此,为满足设计要求,同时确保工艺的可实现性,绝缘-金属陶瓷间的结合点是研究的难点。

针对绝缘-金属陶瓷坯体制备开展了实验摸底,初步得到的结论是,粉体致密化结合是行之有效的技术途径。根据上述介绍,金属陶瓷与绝缘陶瓷含有部分相同的原材料,粉体的相互渗透为后期烧结致密化打下了坚实的基础,其间形成的过渡层较好地缓解了两者热膨胀系数的差异及残余应力的存在。

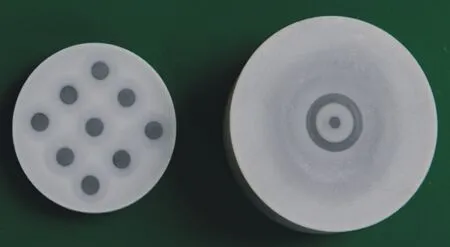

图1为绝缘-金属陶瓷共烧零件实物图。

图1 绝缘-金属陶瓷共烧零件实物图

图2、图3、图4分别为绝缘-金属陶瓷烧结界面处的SEM、EDS及CLSM微观结构分析图。

图2 扫描电镜(SEM)微观结构图

图2中,左边灰色部分为金属陶瓷,右边白色部分为绝缘陶瓷,中间为结合界面。从图2可以看出,界面结合处有约50 μm宽度的颜色变化区,即绝缘-金属陶瓷的过渡层,表明两种材料相互有渗透。

图3 扫描电镜-能谱Al-Mo元素面分布微观结构图

图3上边部分为Mo元素分布,下边部分为Al元素分布,从 Al-Mo元素面分布微观结构图可以佐证图2关于两种材料相互有渗透的结果。

图4中,上边部分为金属陶瓷,下边部分为绝缘陶瓷,中间部分为结合界面。CLSM扫描的特点可对裂纹有明显鉴别性,从图4可以看出,绝缘-金属陶瓷界面结合密实,无剥离间隙。

图4 激光共聚焦(CLSM)亚微观结构图

2 金属陶瓷氩弧焊接工艺实验研究

金属陶瓷应用的另一重要方面是金属陶瓷与外部结构的匹配性问题。主要为解决金属陶瓷与金属材料的焊接性,满足焊接强度与气密性要求。金属陶瓷焊接工艺实验拟从材料熔融性焊接及焊料熔融性焊接两种方式进行,前者选用氩弧焊焊接工艺,通过将金属陶瓷与金属材料在高温下熔融成液态,两种材料在界面处相互渗透与结合,达到均匀一致的焊接效果;后者选用钎焊焊接工艺,通过将材料界面处的焊料熔融成液态,扩散并浸润到材料表面微观间隙中,达到将两种材料连接为一体的焊接效果。

2.1金属陶瓷焊接工艺实验

图5 金属陶瓷试熔实验示意图

根据材料物理特性可知,氧化铝熔点为2 053 ℃,金属Mo的熔点为2 620 ℃,这两种材料的熔点均超过2 000 ℃,特别是金属Mo在常规焊接实验中是难熔性材料。由上述可知,金属陶瓷是一种由金属或合金同一种或几种陶瓷相所组成的多相复合材料,因此金属陶瓷不同于纯金属材料或纯陶瓷材料,从微观结构上观察,金属晶粒与陶瓷晶粒彼此独立,同时又通过间隙呈网状分布状连接。据此分析,相对于单一材料,金属陶瓷的可熔性即熔点有所降低。图5为金属陶瓷试熔实验示意图。从图5可知,适当调整氩弧焊接电流即可将金属陶瓷熔融,亦即金属陶瓷与金属材料采用氩弧焊接存在可能性。

图6为金属钼与金属陶瓷氩弧焊接实验示意图,焊接结构设计为:钼金属凸台与金属陶瓷凹孔配合,其接缝处通过氩弧焊熔融焊接。

图6 金属钼与金属陶瓷氩弧焊接实验

图7为金属可阀与金属陶瓷氩弧焊接实验示意图。图7(a)为焊接结构设计,金属可阀与金属陶瓷各加工0.5 mm厚度的凸台,两者通过套封结构连接,连接后的两凸台保持齐平,氩弧焊熔融两凸台达到焊接的目的。图7(b)为氩弧焊接后端面状态,可见氩弧焊接可实现金属可阀与金属陶瓷间的焊接。图7(c)为焊接夹持处的状态,可见焊接夹持处呈熔融态,表明该处因焊接电流较大造成了起弧状态。同时对比图7(a)、图7(b)及图7(c)可以看出,焊接后的金属可阀发生较明显的颜色变暗现象,表明金属可阀与金属陶瓷虽可实现氩弧焊接,但由于焊接电流较大造成材料氧化,存在不利影响。

氩弧焊接后经强度测试,结果在较小压力下,焊接处发生脱落,表明焊接强度较低,不能满足使用要求。

图7 金属可阀与金属陶瓷氩弧焊接实验

2.2金属陶瓷氩弧焊接微观结构分析

图8、图9为金属陶瓷表面经氩弧焊接前后的形貌图。

从图8可以看出,氩弧焊接烧蚀前金属陶瓷呈晶粒状相互交错镶嵌链接,晶粒间通过晶界相互连接成一体,其机械强度包括晶粒本身强度,晶粒与晶粒相互咬合强度以及晶界连接强度。

从图9可以看出,烧蚀后的金属陶瓷看似烧结成一体,但存在大量的烧蚀空洞等缺陷,而且熔融后的氧化铝陶瓷及金属Mo在快速冷却后,晶粒来不及生长,

图8 金属陶瓷氩弧焊接烧蚀前SEM图

呈亚纳米级颗粒散布在烧蚀体中,由此造成其强度较低,难以满足使用要求。

图9 金属陶瓷氩弧焊接烧蚀后SEM图

2.3金属陶瓷微区XRD物相分析

图10为金属陶瓷微区XRD物相分析图。图10采用XRD衍射分析仪针对绝缘-金属陶瓷共烧体中金属陶瓷、金属陶瓷与氧化铝共烧界面及氧化铝陶瓷进行了物相分析。

由图10可知,金属陶瓷与共烧界面除含有单质Mo元素物相,其余物相峰则与氧化铝物相完全相同。这说明金属陶瓷与绝缘陶瓷虽共烧成一体,但金属Mo与氧化铝物相相对独立,没有形成新的物相。这也证实了氩弧焊烧蚀熔体中金属Mo与氧化铝陶瓷更多地依赖物理结合方式,因此造成了其结合力较低。

图10 金属陶瓷微区XRD物相分析图

3 金属陶瓷钎焊工艺实验

由上述实验可知,氩弧焊接通过熔融焊接材料的方法存在诸多不足,因此需要另辟金属陶瓷与绝缘陶瓷焊接匹配方式。钎焊工艺采用的是焊料熔化为熔融状态,而焊接材料非熔状态的一种焊接方式,因此钎焊工艺是探究金属陶瓷与外接口匹配的另一重要方式。金属陶瓷于电真空器件中的应用需重点关注两方面的性能:一是气密性;二是焊接强度。

图11为金属陶瓷与可阀气密性检漏钎焊样品。

图11中,两端中空材料为金属可阀,中间圆片为金属陶瓷材料,两种材料中间为Ag焊料。该样品经氦质谱检漏仪测试,其气密性漏率小于1.0×10-11Pa·m/s。

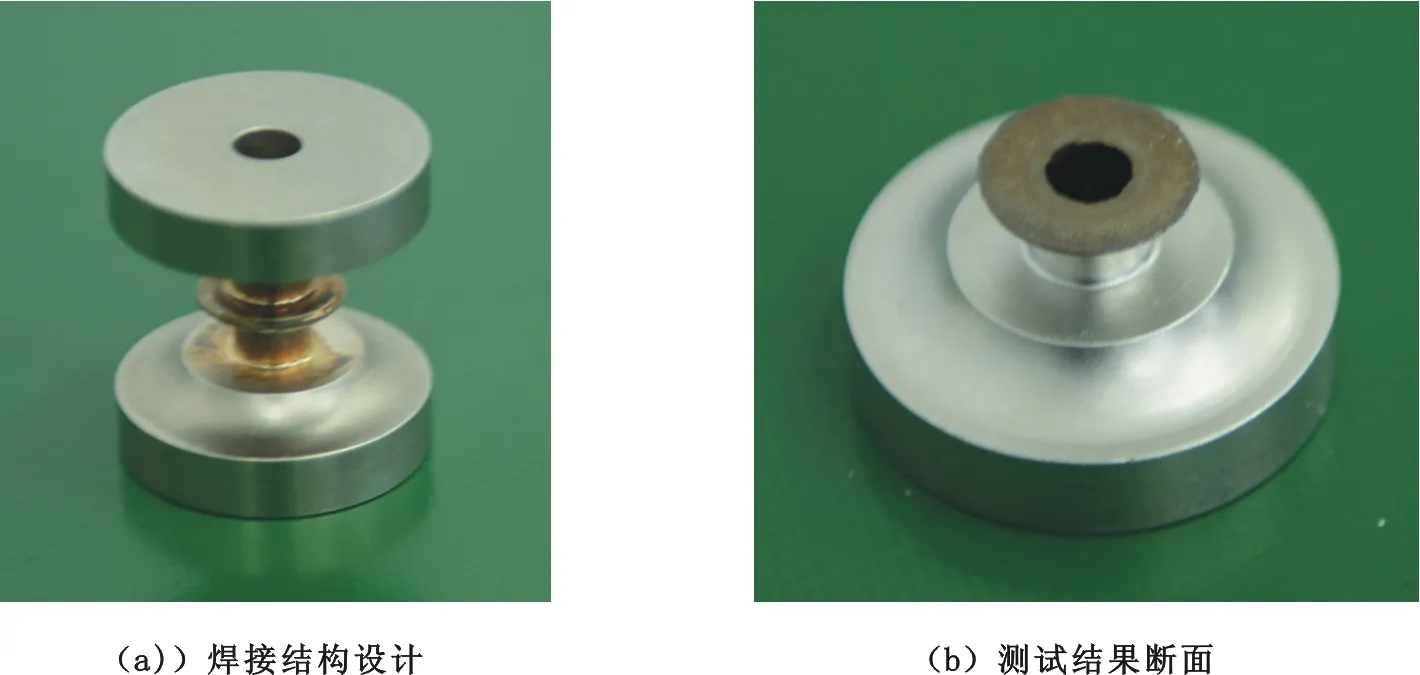

图12为金属陶瓷与可阀焊接强度测试钎焊样品。图12中两端类似抗拉件结构设计的材料为金属可阀,中间薄圆片材料为金属陶瓷,两种材料中间为焊接材料,为对比焊接材料及工艺变化对焊接强度的影响,特进行了两种工艺实验,一种是采用Ag焊料镀镍工艺;另一种是Cu焊料免镀镍工艺。经万能试验机抗拉强度性能测试,实验结果见表1。

表1 金属陶瓷与可阀焊接工艺实验对比

实验结果表明,采用Ag焊料镀镍工艺及Cu焊料免镀镍工艺均能实现金属陶瓷与金属可阀的钎焊连接。从表1测试结果来看,较之Ag焊料,采用Cu焊料不仅可简化焊接工艺而且显著提高了金属陶瓷与金属可阀的焊接强度。

4 结论

通过粉体致密化结合,采用氢气气氛烧结等技术途径,可实现绝缘-金属陶瓷制备,结合SEM、EDS及

图11 金属陶瓷与金属可阀气密性检漏钎焊样品

图12 金属陶瓷与可阀焊接强度测试钎焊样品

CLSM微观结构分析,绝缘-金属陶瓷界面形成的过渡层较好地缓解了两者热膨胀系数的差异及残余应力,确保了上述两种材料的致密无缝结合。

结合工艺实验、微观结构及物相分析,金属陶瓷虽可与金属实现氩弧焊接,但存在以下不足:

1)由于钼金属及氧化铝陶瓷熔点高,增大了焊接工艺的难度,同时影响了相匹配金属材料的性能;

2)氩弧焊接工艺属于快速熔融及快速降温过程,氧化铝陶瓷在该工艺条件下难以达到晶粒生长的效果;

3)金属陶瓷共烧体中无新物相生成,熔融金属Mo通过物理作用连接,其受氧化铝颗粒阻隔,容易形成烧蚀空洞等缺陷,因此金属陶瓷不适于采用氩弧焊接工艺焊接。

金属陶瓷与金属材料焊接工艺实验对比中,钎焊工艺较氩弧焊工艺具有较明显的优势:

1)钎焊部件连接处满足电真空气密性要求;

2)钎焊工艺可以实现金属陶瓷与金属材料的稳定连接,其焊接强度远大于氩弧焊接工艺;

3)采用Cu焊料免镀镍工艺可简化焊接工艺条件。

不过,金属陶瓷与金属材料的钎焊结合强度适应于更高应用需求,首先其工艺条件尚需进一步优化;其次在金属陶瓷应用中可能会接触到特殊结构的要求,其封接匹配技术尚需进一步拓展。

Experiment Study on Insulator-cermet and Joining Technics with Metal

Huang Xiaojun, Dai Jingyi, Li Zhiping, Xu Wanli, Zhou Jingchuan, Yi Xinyu, Huang Yun

(Institute of Electronic Engineeing,China Academy of Engineering Plysics,Sichuan,Mianyang,621999)

The recent progress of research on insulator-cermet preparation and it's joining with metal was reviewed. Analyzing the microstructure and element of the insulator-cermet interface shew that insulator and cermet joined tightly. The performance comparison between different joining technics shew that the brazing was more appropriate than argon arc welding for cermet.

Cermet; Brazing; Argon arc welding

黄晓军(1973-),硕士,副研究员;主要从事陶瓷材料研究工作。

TG148

A

1002-2872(2016)09-0013-05