不均匀老化对近海桥梁隔震橡胶支座性能影响及简易预测方法

马玉宏,赵桂峰,罗佳润,崔杰, ,周福霖

不均匀老化对近海桥梁隔震橡胶支座性能影响及简易预测方法

马玉宏1,赵桂峰2,罗佳润1,崔杰1, 2,周福霖1

(1. 广州大学工程抗震研究中心,广东广州,510405;2. 广州大学土木工程学院,广东广州,510006)

将支座、同材质橡胶块体和橡胶片放置在同样的试验环境下开展试验,建立天然橡胶材料老化后硬度与距表面距离的变化规律公式。利用ABAQUS软件,建立橡胶隔震支座的有限元分析模型,通过与试验数据的对比,验证模型的有效性。建立近海桥梁中隔震橡胶支座沿厚度方向不同硬度变化的不均匀老化模型,进而开展不均匀老化对竖向刚度及水平刚度的影响分析。建立考虑不均匀老化后的橡胶隔震支座刚度计算公式,提出隔震支座性能老化简易预测方法。研究结果表明:不均匀老化会导致橡胶支座平面各点竖向应变不均匀,在长期荷载和老化作用下,会使支座内部产生损伤;支座水平刚度主要与老化区域有关,与加载方向没有关系。

近海桥梁;不均匀老化;天然橡胶隔震支座;硬度;有限元分析

目前,为了提高地震安全性,越来越多的近海桥梁工程采用了隔震技术。近海桥梁所使用的隔震支座长期处于温度、紫外线、盐雾等各种复杂环境因素的共同作用,其中对橡胶隔震支座影响最大的是热氧老化。目前国内外对橡胶材料及隔震支座的老化性能研究较多,GU等[1]对桥梁支座所使用的天然橡胶和高阻尼橡胶的老化行为进行了研究,发现热氧老化是引起这2种橡胶老化的主要因素;HAMAGUCHI等[2]对从1座3层隔震宿舍楼上更换下来的天然橡胶隔震支座进行试验,给出了使用10 a和22 a之后的水平和竖向刚度变化情况,发现两者增大了12%左右;MORITA等[3]对叠层橡胶支座的老化性能进行了20 a的跟踪研究,发现竖向和水平刚度分别增大4.4%和7.9%;KATO等[4]对Pelham大桥上使用了40 a左右的橡胶支座老化特征进行研究,发现橡胶支座水平刚度约增加10%,表层氧化部分的厚度约50 mm;NAKAUCHI等[5]对高架桥上使用了100 a的天然橡胶支座的橡胶样品进行分析,结果表明天然橡胶支座的老化仅局限于表面,氧化的橡胶表层阻止了氧气的进入;周福霖等[6−7]长期坚持对隔震技术以及橡胶隔震支座老化力学性能的研究,发现60 a后支座竖向刚度增加7%~10%,屈服后刚度增加6%;顾浩声等[8]采用高温加速老化的方法对橡胶材料及支座开展试验,认为橡胶支座的老化临界深度大约为99 mm,并提出了老化预测的方法;裴若娟等[9]分析了影响叠层橡胶隔震器耐久性的因素,并对支座施加50 kN的竖向压力,进行了为期540 d的70 ℃恒温加速老化试验,发现徐变量大概为橡胶厚度的6%,刚度的最大增长率约为初始刚度的20%;李昂[10]从橡胶老化机理、橡胶结构与老化关系、橡胶老化环境因素和物质因素等方面展开了系列研究;李咏今[11]就高温加速老化与自然老化、硫化橡胶热氧化、在空气介质、油类介质中的时变规律、数学模型以及相关的预测计算方法等进行了研究,提出了热老化时的性能变化与老化温度和老化时间的关系公式。目前国内外的研究都是集中在热加速老化或长期观测得到的结果,没有考虑支座受日照影响的不均匀老化问题。事实上,由于所处地理位置的不同,光照、风向等气候条件不同,近海桥梁中使用的橡胶隔震支座的老化并非完全符合均匀老化模型,迎光面受日照时间长的部分老化程度将较为严重,而其余背光部分受到的影响则较小,即可能产生不均匀老化现象。通常,橡胶隔震支座力学性能试验是确定其性能的重要手段,但是近海桥梁工程中使用的橡胶隔震支座受不均匀老化因素的影响是一个漫长且复杂的过程。若想深入地研究海洋环境对其影响完全依靠试验手段是不现实的,需要耗费大量的时间、人力、物力。有限元仿真分析则是很好的选择。通过有限元分析,一方面模拟已有试验的结果,验证有限元模型的正确性;另一方面,可为不能通过试验完成的项目提供可靠的理论分析结果。在此,本文作者对直径为150 mm无保护层天然橡胶隔震支座及所用的橡胶材料开展试验研究,并利用ABAQUS软件建立支座的不均匀老化有限元分析模型,探讨不均匀老化对隔震支座性能的影响规律,提出一种针对老化后隔震支座水平刚度的简易预测方法。

1 橡胶支座及所用橡胶材料老化性能测试

1.1 试验方案

橡胶材料的物理力学性能一般包括硬度、定伸应力、拉伸强度、扯断伸长率等,其中硬度与弹性模量有关,是硫化橡胶最常用的测试项目之一[12],橡胶硬度的不同将导致橡胶隔震支座性能的差异。首先对12个直径为150 mm无保护层天然橡胶隔震支座开展人工加速老化试验研究,然后,为更加清晰地了解橡胶材料硬度在老化作用下随厚度方向距离表面距离的变化规律,特别设计了由与支座相同材料的橡胶片组成的橡胶块体,将支座与橡胶块体和橡胶片放置在同样的试验环境下开展试验。根据国家标准及Arrhenius人工加速老化公式,试验温度定为80 ℃,加速老化时间为20 d(480 h),相当于在实际20 ℃环境中使用40 a。

在老化试验前,首先对支座进行基本性能测试,并测得橡胶的硬度为43。然后将支座及橡胶块和橡胶片放置于温度为80 ℃的热老化箱中加速老化20 d。为保证热空气能够与试验体发生充分的接触,所有试验体之间都保持一定间隔。

1.2 试验结果分析

经过20 d的加速老化后,将橡胶块体沿2个老化方向由外到中间取样,同时将2个方向处于同厚度的橡胶硬度平均并绘图,见图1。

由图1可见:外围的橡胶硬度增大较多;距离表面15 mm左右,橡胶的硬度有较大增长,从此处向内,硬度的变化趋势不明显。这可能是在距离表面15 mm左右处,橡胶老化后硬度加大,在一定程度上使得内部橡胶老化相对较轻。从拟合后的曲线来看,从外到里,橡胶的硬度总体上呈现逐步降低的趋势,但是变化幅度并不大。根据图1中平均化的硬度拟合出硬度r随距离表面距离的指数函数曲线为

式中:为距离橡胶表面的距离,mm。

图1 老化20 d后橡胶硬度沿厚度的变化

2 橡胶支座有限元模型的建立

2.1 本构模型与参数确定

橡胶隔震支座主要由橡胶材料与钢材组成,这2种材料本构模型的确定是支座有限元分析的关键。钢材的本构可采用公认的理想弹塑性模型,但是橡胶则有多种本构模型,其适用性也不尽相同。因此,橡胶材料本构模型的合理选取对隔震支座的有效模拟尤为重要。目前使用最为广泛的本构模型是Mooney函数,其适用于橡胶中小变形,一般在大约100%(拉)和30%(压)具有较好的准确性[13],而文献[12]则指出Mooney−Rivlin材料模型在高达225%拉伸应变时仍然表现出与试验数据很好的相关性。

考虑到充分保证本构模型参数的合理性和可靠性,将基于硬度来确定橡胶Mooney−Rivlin本构模型参数。Mooney−Rivlin模型应变能密度函数为

式中:为应变势能;12为变形张量;10,01和1为材料常数;el为弹性体积比。

初始剪切模量与体积模量∞和材料常数的关系为:

参考文献[14]中的方法,根据南车株洲时代新材料科技有限公司多年有限元分析和橡胶材料基础实验得到的典型橡胶弹性材料有限元分析基础数据[15],拟合出硬度r与弹性模量的关系式为

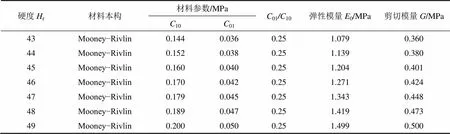

基于以上公式,由橡胶硬度及01/10的关系,可以将硬度变换为有限元分析的Mooney−Rivlin参数,见表1。

2.2 有限元模型与加载方式

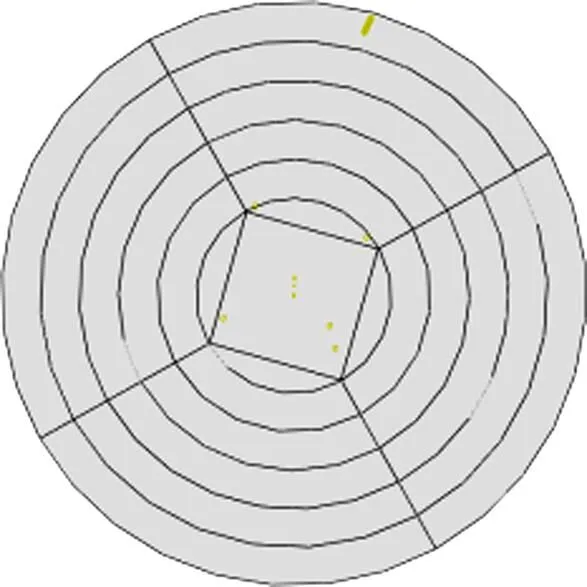

支座建模时,为方便模拟不均匀老化和海蚀时支座在材料厚度上力学性能的改变,沿水平和高度方向,分割不同力学性能橡胶的区域和不同的材料区域:在水平方向,根据“钱币原理”,在中间核心部分划分出1个正方形,在正方形的对角线方向上分割,并在2条相邻对角线间的弧线及正方形边上布置数量一致的种子,见图2;在高度方向,划分出内部钢板,上下封板及橡胶的区域,橡胶与内部钢板面共用节点,由于主要分析压剪性能,因此,钢板与橡胶之间的黏结强度不予考虑,其中内部钢板划分为2层,橡胶片划分为3层,上、下封板划分为8层,见图3。

表1 用于有限元分析的Mooney−Rivlin参数

钢板采用ABAQUS中的8节点6面体一次减缩积分单元C3D8R;考虑到橡胶材料是几乎不可压缩或非常接近于不可压缩的材料,采用8节点六面体杂交单元C3D8H模拟其特性。不考虑支座的转动自由度,在支座底面约束,,3个自由度。

在竖向荷载作用下,在上表面施加面压并调整幅值即可实现竖向压力的变化。在压剪作用下,先在竖向施加相应的荷载之后,可以认为支座上封板固定在预压位置,然后在水平方向上施加位移荷载。

图2 支座水平方向的网格划分

图3 支座高度方向的网格划分

3 试验结果与有限元模拟对比分析

3.1 老化前试验结果与有限元模拟对比

根据老化前所测得的橡胶硬度43及表1中Mooney−Rivlin参数对支座进行有限元分析,并与试验结果进行对比。

取12个无保护层橡胶隔震支座性能试验值的平均值与有限元模拟值进行对比。竖向刚度的试验平均值为188.66 kN/mm,有限元模拟结果为190.94 kN/mm,相对误差为1.21%;水平刚度的试验平均值为0.189 kN/mm(未考虑温度修正),0.193 kN/mm(考虑温度修正),有限元模拟结果为0.194 kN/mm,相对误差分别为2.65%和0.52%。图4所示为5号支座的水平力试验实测曲线与有限元模拟结果的对比,其中位移取支座上封板表面所有节点水平位移或竖向位移的平均值,力取下封板下表面所有节点加载方向的反力之和或竖向反力之和。由于支座竖向刚度的试验过程中未记录位移−力曲线,因此对比图略。可见:与试验结果相比,有限元模拟的精度比较高,说明上文基于硬度换算取得Mooney−Rivlin本构模型参数的方法合理可行,因此,下面研究中均按照此方法处理。

1—测试值;2—有限元模拟值。

图5 支座老化(或腐蚀)模型

3.2 老化后试验结果与有限元模拟对比

对于老化后支座基本性能的模拟,可根据厚度方向上硬度r随距离表面距离变化的式(1)进行。为了模拟的可行性,建立图5所示的老化模型,认为支座外围老化程度较重,而中心部位老化程度较轻。同时沿橡胶厚度方向,从外到里,划分为6份,其中核心部分的半径为2.5 cm,其他各部分均按照1.0 cm划分,按照老化程度的不同,在厚度方向上将不同区域根据式(1)计算出区域中心部位的不同硬度(见图6),进而根据表1换算出用于有限元分析的Mooney−Rivlin模型参数。

以上提出的沿厚度方向硬度改变的老化模型,对橡胶材料的力学性能人为划分了区域,并用每个区域中心部位的参数代表该区域材料的参数,初步解决了老化沿厚度方向连续变化的问题。根据以上方法,老化后橡胶隔震支座竖向刚度及水平刚度有限元分析结果见图7。

取12个支座性能的平均值与有限元模拟值进行对比,老化后竖向刚度的试验平均值为233.79 kN/mm,有限元模拟结果为212.91 kN/mm,相对误差为8.93%;老化后水平刚度的试验平均值为0.2154kN/mm(未考虑温度修正),0.211 4 kN/mm(考虑温度修正),有限元模拟结果为0.234 0 kN/mm,相对误差分别为8.64%和10.69%。

图6 老化后,橡胶分区及硬度分布

1—测试值;2—有限元模拟值。

以上结果误差较大的原因,初步认为有以下几点:

1) 采用的Mooney−Rivlin本构模型参数是根据某一厂家橡胶材料多年积累结果计算得出的,而实际采用的橡胶材料与其存在一定的配方差异,因而具体力学性能会有所差别。

2) 有限元模拟时,采用理想模型,未充分考虑实际生产工艺及试验工装的所有细节,如橡胶、钢板的初始缺陷、黏合实际情况、具体的机械细节处理、加工公差等。

3) 水平刚度试验时,试验设备吨位较大,所施加竖向荷载与预期值存在一定差别,造成水平刚度的误差相对于竖向刚度误差略大。

4) 有限元模拟分析时,老化后的模型采用多层不同硬度的橡胶来进行模拟,而实际上橡胶材料硬度应该是随着厚度方向连续递变的,且不可能呈现出各个方向的高度一致性。

但是,即便是存在一定的误差,这些误差对工程来说基本在可接受范围之内。以上提出的方法对于橡胶隔震支座的老化性能模拟和分析具有积极的指导意义。

4 不均匀老化对橡胶隔震支座力学性能的影响研究

基于前文对橡胶隔震支座老化前后竖向刚度、水平刚度模拟与试验结果的良好一致性。采用上述的有限元模型,研究分析不均匀老化对橡胶隔震支座力学性能的影响。

4.1 橡胶隔震支座不均匀老化模型

放置在近海桥梁中的橡胶隔震支座,受所处位置、光照的影响不同,会出现不均匀老化现象。为此,按照橡胶的老化面积的不同,将橡胶隔震支座的老化划分为4种模型,即均匀老化、1/4老化、1/2老化、3/4老化模型,见图8,其中阴影部分表示老化较轻部位,其橡胶硬度均为45;非阴影部位表示老化部位,其硬度随距表面距离的不同而不同。结合不同的加载方向来研究橡胶隔震支座的不均匀老化对其性能带来的影响。

4.2 不均匀老化对橡胶隔震支座竖向性能的影响

有限元分析时以5 kN/s的加载速率加载至面压6 MPa,并以同样的速率卸载,以上封板所有节点的竖向位移平均值作为横轴,下封板所有节点的竖向反力之和作为纵轴,将得到的曲线拟合为一条直线,并取直线斜率作为竖向刚度,4种模型分析得到的竖向刚度见表2。

(a) 均匀老化模型;(b) 1/4老化模型;(c) 1/2老化模型;(d) 3/4老化模型

表2 不均匀老化模型对应的竖向刚度

由表2可见:老化程度较重的区域面积越大,对应的竖向刚度也相对越大。1/4老化、1/2老化、3/4老化模型对应竖向刚度与均匀老化模型相比,分别减小3.88%,2.62%和1.32%。

以上分析是以上封板所有节点竖向位移的平均值为基础的,实验室测试竖向位移通常是在圆周设置4个位移传感器取平均值,下面将分析竖向位移按照不同方法进行取值的影响。采用表3所示的2种路径:1) 从黑点开始,顺时针沿上封板圆周等间距提取竖向位移,共选取24个点,见图9;2) 沿着老化(或老化程度较重)部分与未老化(或老化程度较轻)部分对称轴,提取上封板的竖向位移,见图10。

从图9可见:在均匀竖向受压状态下,均匀老化模型沿路径1的竖向位移都相同,而不均匀老化模型竖向位移则出现较大的差异,老化区域圆周部位(图中波峰附近)竖向位移最小,刚度越大。

从图10可见:经过老化(或老化程度较重)部分与未老化(或老化程度较轻)部分对称轴上的竖向位移也不尽相同,在竖向均匀面压下,均匀老化模型的竖向位移呈对称分布,核心区竖向位移较小,刚度较大,周边区域竖向位移较大,刚度较小,说明尽管核心区橡胶硬度较低,但核心区处于三轴受压状态;其他不均匀老化模型随对称轴长度变化而变化,从1/4老化、1/2老化、3/4老化至均匀老化模型,竖向位移逐渐增大,说明老化区域较大、老化严重的模型,竖向刚度较大,反之竖向压缩刚度较小。

综上所述,由于老化的不均匀性,橡胶隔震支座内竖向应变呈现出不均匀的状态,这样会造成橡胶支座内力重分布。在长期荷载作用下,随着老化的深入,引起的变形不一致可能会导致支座脱空、橡胶不均匀鼓凸、橡胶层开裂等病害。因此,橡胶隔震支座不均匀老化问题是非常值得重视的。此外,目前橡胶支座在老化试验计算竖向刚度时均假定为均匀老化,取圆周4个点竖向位移的平均值来计算竖向刚度,这对于实验室加速老化试验来说是合适的,但是对于近海桥梁中长期使用支座的现场测试来说是不恰当的,应当在实测过程中增加竖向位移传感器的数量或改变方向增加测试的次数,以减小不均匀老化的影响。

表3 竖向位移选取点示意图

1—1/4老化模型;2—1/2老化模型;3—3/4老化模型;4—均匀老化模型。

1—1/4老化模型;2—1/2老化模型;3—3/4老化模型;4—均匀老化模型。

4.3 不均匀老化对橡胶隔震支座水平性能的影响及考虑不均匀老化后的刚度计算

为了研究不均匀老化对橡胶隔震支座水平性能的影响,采用与前面相同的模型进行水平压剪试验仿真分析:竖向施加面压6 MPa,水平向采用0.05 Hz频率、幅值为31.2 mm的正弦波位移加载。重点研究不同加载方向对不均匀老化支座水平性能的影响,分别就每一种老化模型进行2个加载方向的压剪试验,具体老化模型、加载示意图及水平刚度结果见表4。

从表4可见:从1/4老化、1/2老化、3/4老化至均匀老化模型,随老化区域(或老化程度较为严重的区域)面积的增大,水平剪切刚度逐渐增加,均匀老化模型的水平刚度比1/4老化模型大5.75%;此外,在不同的加载方向下,不同老化模型得到的水平剪切刚度几乎没有差异。即加载方向对不同老化模型的水平剪切刚度没有影响。

基于以上研究,可利用常用的橡胶隔震支座水平刚度h计算公式(8)变换后得到考虑不均匀老化后的橡胶隔震支座水平刚度h计算公式(9)。

式中:r支座为橡胶层总厚度;为不考虑不均匀老化时,橡胶支座的有效面积;A为老化或未老化区域面积;G为对应于老化或未老化区域面积为A的橡胶材料剪切模量。

采用式(9)计算4种老化模型得到的水平刚度分别为0.243 6,0.231 2,0.235 4和0.239 5 kN/mm,与有限元模拟计算结果的相对误差均在5.0%以内。

同理,可得考虑不均匀老化后的橡胶隔震支座的竖向刚度v计算公式为

式中:E为对应于老化或未老化区域面积为A的橡胶材料弹性模量。

表4 不同老化模型在不同加载方向下的水平刚度

5 橡胶隔震支座不均匀老化性能简易预测方法

根据上述研究结果,提出在橡胶隔震支座的日常维护及监测中,采用以下简便方法对震支座的不均匀老化性能进行预测:

1) 测得橡胶隔震支座表面橡胶硬度r,根据硬度与弹性模量的关系式,求剪切模量;

2) 结合文献[8]研究成果,老化临界深度*为:

式中:为实际环境温度;天然橡胶系数=0.000 8 mm,=3.31×103K。

3) 结合橡胶隔震支座所处的环境,确定采用老化模型、老化区域面积,并考虑较不利因素,将老化深度范围内的橡胶部分均按照1)中测得的支座表面橡胶硬度作为其硬度;

4) 根据式(9)和(10)计算老化后天然橡胶隔震支座水平剪切刚度和竖向刚度。

6 结论

1) 橡胶隔震支座不均匀老化会导致平面各点竖向应变不均匀,在长期荷载作用下,随着老化程度的深入,这种不均匀会使得支座内部产生损伤和内力重分布,支座的不均匀老化问题值得深入研究。

2) 相比于实验室均匀加速老化试验的支座,为了减小不均匀老化的影响,近海桥梁上长期使用支座的现场测试,应当在试验过程中增加竖向位移测点的 数量。

3) 在生产加工质量良好的前提下,隔震支座的水平刚度主要与老化区域有关,与加载方向关系不大。

4) 建立的考虑不均匀老化后的橡胶隔震支座刚度计算公式可很方便地用于所提出的老化后隔震支座性能老化简易预测方法中。

参考文献:

[1] GU Haosheng, ITOH Y. Ageing behaviour of natural rubber and high damping rubber materials used in bridge rubber bearings[J]. Advances in Structural Engineering, 2010, 13(6): 1105−1113.

[2] HAMAGUCHI H, SAMEJIMA Y, KANI N. A study of aging effect on rubber bearings after about twenty years in use[C]//11th World Conference on Seismic Isolation, Energy Dissipation and Active Vibration Control of Structures. Guangzhou, China, 2009: 1−16.

[3] MORITA K, YAMGAMI S, TAKAYAMA M. Long-term performance test of laminated rubber bearing for seismic isolation system[C]//3rd International Conference on Advances in Experimental Structural Engineering. Sam Francisco, 2009: 1−9.

[4] KATO M, WATANABE Y, YONDA G, et al. Investigation of ageing effect for laminated rubber bearings of Pelham bridge[C]//Proceedings of 11th World Conference on Earthquake Engineering. Acapulco, 1996: 1−8.

[5] NAKAUCHI H, TANAKA K, YOKOYAMA C, et al. Characterization of a 100-year-old rubber bearing by microanalytical methods[J]. Journal of Applied Polymer Science, 1992, 50: 360−375.

[6] 周福霖. 工程结构减震控制[M]. 北京: 地震出版社, 1997: 98. ZHOU Fulin. Engineering structure vibration control[M]. Beijing: Earthquake Press, 1997: 98.

[7] 刘文光, 李峥嵘, 周福霖, 等. 低硬度橡胶隔震支座各种相关性及老化徐变特性[J]. 地震工程与工程振动, 2002, 22(6): 115−121. LIU Wenguang, LI Zhengrong, ZHOU Fulin, et al. Various dependence and duration properties of low stiffness rubber bearings[J]. Earthquake Engineering and Engineering Vibration, 2002, 22(6): 115−121.

[8] 顾浩声, 伊藤義人. 天然橡胶隔震支座的内部老化特性及预测方法[J]. 北京工业大学学报, 2012, 38(2): 186−193. GU Haosheng, ITOH Y. Aging inside natural rubber bearings and prediction method[J]. Journal of Beijing University of Technology, 2012, 38(2): 186−193.

[9] 裴若娟, 唐家祥. 叠层橡胶隔震器的耐久性[J]. 工程抗震, 1993(3): 36−39. PEI Ruojuan, TANG Jiaxiang. Durability of laminated rubber isolated device[J]. Earthquake Resistant Engineering, 1993(3): 36−39.

[10] 李昂. 橡胶的老化试验及老化变质程度的测定[J]. 橡胶参考资料, 2009, 39(4): 2−28. LI Ang. Aging test of rubber and determination of aging metamorphism degree[J]. Rubber Reference, 2009, 39(4): 2−28.

[11] 李咏今. 橡胶老化性能变化或寿命预测的计算方法[J]. 合成橡胶工业, 1989, 18(3): 205−209. LI Yongjin. The calculation methods for predicting the aging property change of life period of rubber[J]. China Synthetic Rubber Industry, 1989, 18(3): 205−209.

[12] 詹特 A N.橡胶工程: 如何设计橡胶配件[M]. 张立群, 田明, 刘力, 等译. 北京: 化学工业出版社, 2002: 121−150. GENT A N. Engineering with rubber how to design component[M]. ZHANG Liqun, TIAN Ming, LIU Li, et al, trans. Beijing: Chemical Industry Press, 2002: 121−150.

[13] 黄建龙, 解广娟, 刘正伟. 基于Mooney−Rivlin模型和Yeoh模型的超弹性橡胶材料有限元分析[J]. 橡胶工业, 2008, 55(8): 467−471. HUANG Jianlong, XIE Guangjuan, LIU Zhengwei. FEA of hyperelastic rubber material based on Mooney-Rivlin model and Yeoh model[J]. Rubber Industry, 2008, 55(8): 467−471.

[14] 郑明军, 王文静, 陈政南, 等. 橡胶Mooney−Rivlin模型力学性能常数的确定[J]. 橡胶工业, 2003, 50(8): 462−465. ZHENG Mingjun, WANG Wenjing, CHEN Zhengnan, et al. Determination for mechanical constants of rubber Mooney−Rivlin model[J]. Rubber Industry, 2003, 50(8): 462−465.

[15] 卜继玲, 黄友剑. 轨道车辆橡胶弹性元件设计计算方法[M]. 北京: 中国铁道出版社, 2010: 59. BU Jiling, HUANG Youjian. Design and calculation method of rubber elastic component for railway vehicle[M]. Beijing: China Railway Publishing House, 2010: 59.

(编辑 杨幼平)

Influence of uneven aging on mechanical property of natural rubber bearing for offshore bridge and simplified aging prediction method

MA Yuhong1, ZHAO Guifeng2, LUO Jiarun1, CUI Jie1, 2, ZHOU Fulin1

(1. Earthquake Engineering Research & Test Center,Guangzhou University, Guangzhou 510405, China;2. School of Civil Engineering, Guangzhou University, Guangzhou 510006, China)

The natural rubber bearing, rubber block and rubber sheet with the same rubber material were put forward together on the same experimental condition to test, and the changing rule formula of the rubber hardness over the distance from the surface distance was established. Based on the above research, the finite element analysis model of the rubber bearing was set up by use of ABAQUS software. After comparing the testing data and the finite element analysis results, the effectiveness of the finite element model was verified. And then, the uneven aging model of the natural rubber bearing was established; hardness was changed in distance from the surface; the uneven aging influence analysis on mechanical property of the rubber bearing was carried out. The stiffness calculation formula of the rubber bearing considering uneven aging was put forward, and a simplified method to estimate aging performance of the rubber bearing was given. The results show that uneven aging will result in the uneven vertical strain of bearing surface, and the rubber bearing will be damaged under long-term load and aging; the horizontal stiffness of the rubber bearing is related with aging area, but is irrelevant to the loading direction.

offshore bridge; uneven aging; natural rubber bearing; hardness; finite element analysis

10.11817/j.issn.1672-7207.2016.10.029

P315.966

A

1672−7207(2016)10−3498−09

2015−10−13;

2016−01−05

国家自然科学基金资助项目(51578170,51678173);国家重点基础研究发展规划(973计划)项目(2011CB013606);国家自然科学基金高铁联合基金重点资助项目(U1334209);广州市属高校科技计划项目(1201421152)(Projects(51578170, 51678173) supported by the National Natural Science Foundation of China; Project(2011CB013606) supported by the National Basic Research Development Program (973 Program) of China; Project(U1334209) supported by the Key Program of the National Natural Science Foundation of China and High-speed Rail Joint Foundation; Project(1201421152) supported by the Science and Technology Program of Guangzhou, Province)

马玉宏,博士,研究员,从事结构隔震、防震减灾等研究;E-mail:849502749@qq.com