自控水力截齿破岩性能仿真及试验研究

杜长龙,蔡卫民,刘送永,刘增辉

自控水力截齿破岩性能仿真及试验研究

杜长龙,蔡卫民,刘送永,刘增辉

(中国矿业大学机电工程学院,江苏徐州,221116)

基于流体动力学理论,研发一种根据截齿受力自动调节流量的自控水力截齿。基于SPH理论采用LS−DYNA软件对该截齿的破岩特性进行仿真,在单齿截割试验台上对截齿的破岩特性进行试验研究。研究结果表明:随着水射流压力增高,截齿受力减小率逐渐升高;当水射流压力超过岩石的抗压强度时,截齿受力明显降低;随着截深增加,截齿受力减小率逐渐下降,所以,截割截深较浅的岩石更能高效发挥水射流的辅助作用;当截深为5 mm,压力为60 MPa时,截齿受力减小率为30.96%,且截槽更宽,破碎体积更大。

掘进机;自控水力截齿;水射流辅助;SPH理论;岩石破碎

掘进机截割硬岩时,截齿存在截割力大、磨损量大、温度高等问题,降低了截齿寿命和截割效率。为解决上述问题,国内外学者对水射流破岩进行了大量的研究。REHBINDER等[1]对水射流破岩理论及辅助破岩理论进行了深入研究,认为水射流能够加速岩石裂纹的产生和扩展。常宗旭等[2]对煤岩体水射流破碎机理进行了实验研究,指出煤岩体中强度较弱的一系列微元首先破坏,形成裂隙,进入裂隙空间的水射流对裂隙发生水楔作用,使裂隙尖端产生拉应力集中,导致裂隙迅速发展和扩大。GUHA等[3]对射流清洗材料的最佳靶距进行了数值模拟,指出靶距为5倍喷嘴直径时射流冲击效果最好,靶距大于26倍喷嘴直径时,射流失去冲击作用。OZCELIK 等[4]对高压水射流破岩过程进行了试验研究,对喷嘴的结构参数和工作参数(如喷嘴直径、喷嘴移动速度、喷嘴间距、水压)进行了优化。DEHKHODA等[5]对脉冲射流的破岩效果进行了试验研究,研究表明初始拉伸裂纹的形成取决于脉冲频率,亚裂纹的形成取决于脉冲长度,破碎大截深的岩石需要较大的脉冲长度。黄飞等[6]建立了高压水射流冲击各向同性岩石的数学模型,研究了在高压水射流冲击作用下岩石的裂纹产生规律及破坏机制。在此基础上,国内外学者对水射流辅助刀具破岩进行了大量研究。SHET等[7]利用有限单元法对高压水射流辅助刀具金属切削进行数值模拟,发现刀具受力明显降低。KOTWICA[8]对刀具有无水射流辅助切割极限抗压强度105 MPa的人造岩石进行了实验研究,指出在有水射流辅助作用下,刀具切割岩石效率明显提高。张文华等[9]建立了高压水射流机械齿联合破岩数值模型,发现联合破岩的破碎效率约为高压水射流和机械齿单独破岩效率之和的2倍。卢义玉等[10]对水射流辅助PDC刀具破碎岩石进行了力学分析,认为水射流布置在刀具的后方,刀具受力可减少30%~50%。JIANG等[11]对水射流—机械刀具联合破岩进行了试验研究,指出喷嘴布置在刀具前方破岩效果好于喷嘴布置在刀具两侧。LIU等[12]建立了单齿破岩模型和不同布置方式的水射流辅助破岩损伤模型,发现前置式截齿峰值力减少14%~30%,后置式截齿峰值力减少为28%~40%。CICCU等[13]对高压水射流辅助圆盘滚刀加快挖掘速度进行了实验研究,指出高压水射流辅助刀具具有较好的效果,水射流渗透岩石加快岩石破碎。上述研究验证了水射流辅助破岩的优越性和可行性。但是目前水射流辅助破岩喷嘴持续喷水,造成水量和能量大量浪费,且容易在掘进面产生水患问题,影响煤岩的运输。为此,本文作者对一种自控水力截齿进行研究,其能够根据截齿受力自动调节流量,在利用高压水射流进行破岩的基础上,可解决能量浪费和水患问题,而且由于截齿和水射流的作用点一致,能够更好地发挥水楔作用,进行水射流辅助机械刀具破岩。对自控水力截齿破岩特性进行仿真和试验研究,旨在找到自控水力截齿破岩规律,为其在掘进机上的实际应用提供参考。

1 自控水力截齿研发

目前水射流喷嘴与截齿的布置方式主要有前置式、后置式、侧置式,但均为分离式结构,为避免喷嘴磨损,射流靶距较大,未能充分发挥水射流的破碎作用。

1.1 结构设计

根据流体动力学理论,研发一种新型自控水力截齿,喷嘴和截齿为一体式,其具体结构如图1所示。

图1 自控水力截齿结构

齿柄尾部深入齿座内腔,并可以沿轴向移动,齿座内腔设置阀套,阀套设有环形凸起,限制齿柄的轴向位移,阀套和齿座之间设有O型密封圈,齿柄和齿座、阀套之间设有滑动摩擦阻力小且能承受高压的RC56轴用C型组合密封,齿柄内腔、合金头、齿座分别开设流道并相互连通,齿柄尾部设有阻尼孔,齿座尾部开设有泄漏孔。

1.2 工作原理

齿柄尾部存在环形小断面,高压水作用在小断面上,使齿柄始终受到轴向向前的液压力。当截齿截割煤岩时,截齿受截割阻力的作用,当截割阻力大于高压水在小断面产生的压力和摩擦阻力的合力时,推动齿柄向后移动,高压通道打开,如图1所示的开启状态,由于内腔始终充满水,流量迅速增大,冲击动能以3次方关系迅速增大,利用高压水进行辅助破岩。

当截齿截割岩石后,截齿脱离破碎岩石而卸载,齿柄小断面作用力大于摩擦阻力,推动齿柄向前移动,高压通道关闭,如图1所示的关闭状态。高压水通过阻尼孔转化为低压水保持喷射,最大限度地减少无用射流能量消耗,节省水量,且当粉尘进入喷嘴后,中心流道内的低压水迅速变为高压水产生冲击力将粉尘喷出,有效防止喷嘴堵塞现象。

2 破岩特性仿真研究

2.1 模型建立

水射流辅助破岩是一个复杂的过程,涉及大变形、非线性和弹塑性动态问题,将变形较大的水射流处理成SPH光滑粒子,岩石采用常用的Lagrange方法。SPH算法的核心是插值理论,它通过一系列均匀分布的光滑粒子来求解各种边界条件下的偏微分方程[14]。对于任意连续光滑场函数,用()来近似某一点的场函数值,()可表述为

式中:为光滑核函数,目前最常用的光滑核函数是3次B样条曲线函数;为光滑长度;和为空间不同位置点的向量。

在式(1)的基础上,利用散度定理即可得到场函数的空间导数,进而离散化可得

式中:m为第个SPH粒子的质量;ρ为第个粒子的密度;为光滑长度范围内的粒子数。

通过上述过程的处理,即可用光滑核函数的场函数来近似光滑场函数的空间导数项,进而实现基本方程的离散,SPH方法离散后的Navier−Stocks方程为:

式中:ρ为第个粒子的密度;为第个粒子在方向的坐标;W为光滑核函数;和分别为第个粒子处的应力和应变张量,和分别为第个粒子处的应力和应变张量,和使用的是逆变指标;μ为流体黏性系数;为2个粒子之间的相对速度在方向的分量。

在LSDYNA中建立自控水力截齿破岩的数值模型,水射流采用SPH光滑粒子模型,直径为0.8 mm,长度为500 mm,径向粒子数为5,轴向粒子数为500,岩石采用Lagrange方法建立,Lagrange方法较为常用。岩石长×宽×高为100 mm×100 mm×50 mm,其底面采用位移约束固定,左右侧面及后面施加无反射边界条件,顶面及前面为自由边界,有限元模型如图2所示。

图2 水射流辅助破岩有限元模型

水射流采用MAT_NULL流体空模型,其本构状态关系采用Gruneisen状态方程,即

表1 水射流状态方程参数

截齿采用MAT_RIGID刚性体模型,选取硬质合金YG系列材料参数,其参数如表2所示。

表2 截齿材料参数

由于岩石材料在拉、压2种情况下都会发生断裂损伤,因此,采用最大主应力准则和体积拉应力准则联合判断是否产生损伤累积。材料只要满足最大主应力准则(1≥f,1为最大主应力,f为断裂应力)就发生断裂。一旦材料处于体积拉伸状态,就产生损伤累积,而在体积压缩状态,若满足最大主应力准则,则压缩强度置零,单元破坏失效,否则压缩强度服从与应变率有关的Mohr−Coulomb准则,在拉、压2种情况下,只要损伤参量达到1,单元即破坏失效,压力和偏应力均被置零,单元格被删除,形成破碎坑。

2.2 仿真结果分析

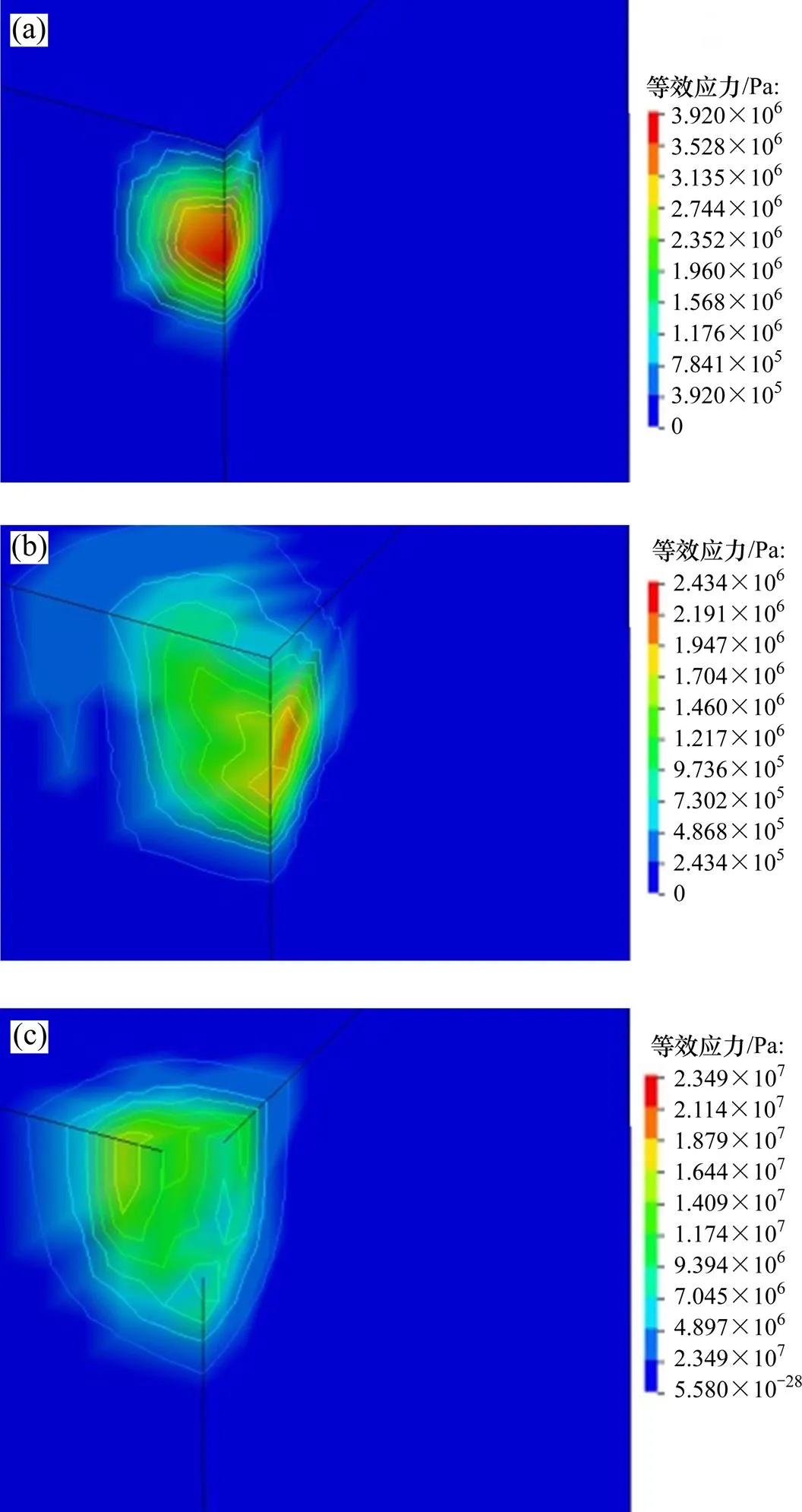

在水射流压力为40 MPa,截深为10 mm,岩石强度为37.48 MPa的条件下,对自控水力截齿破岩过程进行仿真分析,不同时刻岩石等效应力变化如图3所示,截割过程如图4所示。

接触时间/μs:(a) 2;(b) 6;(c) 10

图4 截割过程

由图3和图4可知:在截齿与岩石接触之前,水射流作用在岩石表面,岩石发生弹性变形,水射流粒子飞溅反弹;当截齿与岩石接触后,截齿受力急剧增加,由于水射流与截齿在岩石的作用点较近,能量进行集中叠加;相对无水射流情况,岩石在更短的时间发生破坏,同时岩石反作用在截齿上的力明显降低。当应力达到岩石设定的最大破坏等效应力时,岩石单元发生破坏被删除,如图3(c)所示,截齿与岩石分离,完成1次岩石的跃进式断裂破坏。

在截割深度为10 mm,岩石强度为37.48 MPa的条件下,水射流压力分别为25,40和60 MPa时自控水力截齿受力与无水射流单齿受力对比如图5所示。

(a) 25 MPa有无水射流截齿受力对比;(b) 40 MPa有无水射流截齿受力对比;(c) 60 MPa有无水射流截齿受力对比1—单齿;2—中心射流截齿。

由图5可知:当水射流压力为25 MPa时,受力波形有一定的下移,波峰力有小幅度下降,说明水射流作用有一定的效果,但并不明显;当压力达到40 MPa时,受力波形已经不再连续,而成为间断波。这是由于水射流的速度远远高于截齿的截割速度,所以,在截齿截割岩石时,截齿中心截割点前方一部分岩石已经被水射流破坏,导致截齿受力大大降低,并且由于岩石前方部分岩石破坏碎裂,岩石更易发生崩落,同时截齿与截割前方存在一定的空隙,导致截齿受力降到零。当压力达到60 MPa时,受力波形继续下降,但波形与40 MPa水压波形相似且下降幅度较小。

有水射流辅助作用下,受力波形上下波动次数变少,说明岩石破碎范围变大。为定量分析有水射流辅助作用下截齿受力减少情况,定义截齿受力减小率为

式中:2为截齿受力减小率,%;s为无水射流单齿截割受力,kN;w为有水射流时截齿截割受力,kN。

图6所示为在截割速度2 m/min,不同截深、不同水压下截齿受力减少率的情况。由图6可知:随着水射流压力的增大,截齿受力减少率逐渐增大,当水射流压力从25 MPa增大到40 MPa时,超过岩石的抗压强度,截齿受力减小率明显增大,当水射流压力继续增大,截齿受力减小率缓慢增大。这说明水射流压力存在1个临界点,即岩石的抗压强度。随着截深的增大,截齿受力减少率逐渐下降,说明截割截深较浅的岩石更能高效发挥水射流的辅助破碎作用。

水压/MPa:1—25;2—40;3—50;4—60。

当水压为60 MPa,截深为5 mm时,截齿受力减少率为33.46%,水射流辅助破岩能够明显减少截齿受力情况,有助于提高截齿寿命。

3 破岩特性试验研究

3.1 单齿截割试验台

图7所示为自控水力截齿单齿截割试验台,主要由机械截割系统、液压系统、电气控制系统、高压水发生系统、测试系统等组成。

图7 自控水力截齿单齿截割试验台

由图7可知:高压泵采用3SP40−A系列高精度试验用高压柱塞泵,为截齿系统提供最高压力为80 MPa的高压水,推进油缸推动截齿进行直线截割运动,夹紧油缸用以夹紧岩石,保证截割过程的稳定性,油压传感器和水压传感器分别用来测量截割过程截齿截割阻力和高压水压力。

3.2 试验结果分析

图8所示为截深为10 mm,普通截齿和不同高压水压力下自控水力截齿受力情况。

(a) 普通截齿破岩受力;(b) 压力为25 MPa,自控水力截齿破岩受力;(c) 压力为40 MPa,自控水力截齿破岩受力;(d) 压力为60 MPa,自控水力截齿破岩受力

由图8可知:随着高压水压力的增大,截齿受力逐渐下降,当高压水压力达到40 MPa时,截齿受力明显降低;普通截齿受力波动较大,自控水力截齿受力波动较小,且高压水压力越大,受力波动越平缓,经分析认为,水射流通过截齿截割出的岩石缝隙进入岩石内部,产生挤胀效应,降低了截齿前方的岩石强度。普通截齿受力在某一段时间内会有明显的突降,这是由于截齿前方破碎的岩石粒度较大,需要积聚较高的能量才能将岩石破坏。而当高压水压力达到40 MPa时,自控水力截齿的受力不存在明显的凸降,这是由于水射流的水楔作用,在很大程度上降低了截齿的受力峰值,提高截齿寿命。

图9所示为在不同压力、不同截深下,自控水力截齿受力减小率变化。在相同截深的条件下,随着高压水压力的增高,受力减小率明显上升;在相同压力的条件下,随着截深增加,受力减小率明显下降,所以,当截深较小时,水射流具有较好的辅助破岩效果。

水压/MPa:1—25;2—40;3—50;4—60。

试验结果和仿真结果受力减小率变化趋势一致,且数值相差不大,证明了仿真结果的正确性。当截深为5 mm,压力为60 MPa时,截齿受力减小率为30.96%,并且在同等截深下,水射流从25 MPa到 40 MPa,受力减小率有1个明显提升,经分析认为高压水的工作压力达到40 MPa(超过岩石抗压强度)时,能够更好地发挥水楔作用进行水射流辅助破岩,所以,应该根据岩石的抗压强度选择不同的工作压力。图10所示为40 MPa工作压力的自控水力截齿和普通截齿岩石破碎坑对比。

(a) 压力为40 MPa,自控水力截齿;(b) 普通截齿

由图10可以看出:在无水射流情况下,截齿截割产生岩石碎屑都存在深槽两边,且截槽较规整,岩石破碎体积较小,而在水射流的情况下,截齿破碎过程中产生的岩屑,较小的岩块都被高压水冲走,从而减小了截齿摩擦,减小截齿受力,截槽宽度较宽,岩石的破碎体积较大。由于高压水的冲蚀作用,在岩石的侧面产生1条较长的裂缝,且随着截齿的截割,在深槽的底部也存在一条裂缝,该裂缝有利于岩石裂纹的扩展,降低岩石的强度,对岩石的破碎具有一定的积极作用。

4 结论

1) 随着高压水压力的增高,截齿受力减小率逐渐增大,当水射流压力超过岩石的抗压强度时,截齿受力明显降低,水射流压力继续增大,截齿受力小幅度下降。

2) 随着截深的增加,截齿受力减小率逐渐下降,所以,截割截深较浅的岩石更能高效发挥水射流的辅助作用。

3) 当截深为5 mm,压力为60 MPa时,截齿受力减小率为30.96%,能够很大程度地减小截齿磨损,提高截齿寿命。

4) 相对于普通截齿,自控水力截齿破碎岩石截槽宽度较宽,截槽边缘有较大的岩石块破碎,且岩石底部存在1条裂缝,能够降低岩石强度,有利于岩石裂纹扩展。

[1] REHBINDER G. A theory about cutting rock with a water jet[J]. Rock Mechanics, 1980, 12(3): 247−257.

[2] 常宗旭, 郤保平, 赵阳升, 等. 煤岩体水射流破碎机理[J]. 煤炭学报, 2008, 33(9): 983−987. CHANG Zongxu, XI Baoping, ZHAO Yangsheng, et al. Mechanical of breaking coal by water jet[J]. Journal of Coal Science & Engineering, 2008, 33(9): 983−987.

[3] GUHA A, BARRON R M, BALACHANDAR R. An experimental and numerical study of water jet cleaning process[J]. Journal of Materials Processing Technology, 2011, 211(4): 610−618.

[4] OZCELIK Y, GURSEL M, CICCU R. Optimization of working parameters of water jet cutting in terms of depth and width of cut[J]. Journal of Process Mechanical Engineering, 2012, 226(1): 64−78.

[5] DEHKHODA S, HOOD M. An experimental study of surface and sub-surface damage in pulsed water-jet breakage of rocks[J]. International Journal of Rock Mechanics and Mining Sciences, 2013, 63(5): 138−147.

[6] 黄飞, 卢义玉, 刘小川, 等.高压水射流冲击作用下横观各向同性岩石破碎机制[J]. 岩石力学与工程学报, 2014, 33(7): 1329−1335. HUANG Fei, LU Yiyu, LIU Xiaochuan, et al. Breakage mechanism of transverse isotropic rock subjected to high-pressure water jet[J]. Chinese Journal of Rock Mechanics and Engineering, 2014, 33(7): 1329−1335.

[7] SHET C, DENG X, BAYOUMI E A. Finite element simulation of high-pressure water-jet assisted metal cutting[J]. International Journal of Mechanical Sciences, 2003, 45(6): 1201−1228.

[8] KOTWICA K. Results of laboratory investigations into operating conditions of cutting tool[J]. Journal of Mining Science, 2003, 39(2): 168−173.

[9] 张文华, 汪志明, 于军泉, 等. 高压水射流−机械齿联合破岩数值模拟研究[J]. 岩石力学与工程学报, 2005, 24(23): 4373−4382. ZHANG Wenhua, WANG Zhiming, YU Junquan, et al. Numerical simulation for combined breaking rock with high pressure water jet and mechanical bit[J]. Chinese Journal of Rock Mechanics and Engineering, 2005, 24(23): 4373−4382.

[10] 卢义玉, 陆朝晖, 李晓红, 等. 水射流辅助PDC刀具切割岩石的力学分析[J]. 岩土力学, 2008, 29(11): 3037−3040.LU Yiyu, LU Chaohui, LI Xiaohong, et al. Mechanical analysis of water jets assisting PDC bit to cut rocks[J]. Rock and Soil Mechanics, 2008, 29(11): 3037−3040.

[11] JIANG Hongxiang, DU Changlong, ZHENG Kehong, et al. Experimental research on the rock fragmentation loads of a water jet assisted cutting head[J]. Tehnicki Vjesnik, 2015, 22(5): 1277−1285.

[12] LIU Songyong, LIU Zenghui, CUI Xinxia, et al. Rock breaking of conical cutter with assistance of front and rear water jet[J]. Tunneling and Underground Space Technology, 2014, 42: 78−86.

[13] CICCU R, GROSSO B. Improvement of disc cutter performance by water jet assistance[J]. Rock Mechanics and Rock Engineering, 2014, 47(2): 733−744.

[14] MONAGHAN J J, RAFIEE A. A simple SPH algorithm for multi-fluid flow with high density ratios[J]. International Journal for Numerical Methods in Fluids, 2013, 71(5): 537−561.

Simulation and experimental study on rock breaking performance of self-control water pick

DU Changlong, CAI Weimin, LIU Songyong, LIU Zenghui

(School of Mechatronic Engineering, China University of Mining and Technology, Xuzhou 221116, China)

A kind of picks with water self-control on the basis of cutting force was designed based on the fluid dynamics theory. The numerical study on rock breaking performance was carried out using LS−DYNA program based on SPH theory. And the experiments of the rock breaking performance of the pick were conducted on the single tooth cutting test bed. The results show that the reduction rate of pick force increases with the increase of the water jet pressure, and the pick force decreases significantly when the water jet pressure exceeds the rock compression strength. Moreover, the reduction rate of pick force decreases with the increase of the cutting thickness gradually, which shows that the cutting rock with small cutting thickness can play the role of water assistance more efficiently. When the cutting thickness and water jet pressure is 5 mm and 60 MPa, respectively, the reduction rate of pick force is 30.96%, while the cutting slots are wider and the breaking volumes are larger.

roadheader; self-control water pick; water assistance; SPH theory; rock breaking

10.11817/j.issn.1672-7207.2016.09.034

TD231.62

A

1672−7207(2016)09−3162−07

2015−09−07;

2015−11−18

国家自然科学基金资助项目(51375478);江苏省产学研前瞻性联合研究项目(BY2014036) (Project(51375478) supported by the National Natural Science Foundation of China; Project(BY2014036) supported by the Research Prospective Joint Research of Jiangsu Province)

杜长龙,博士,教授,博士生导师,从事煤岩破碎理论及方法研究;E-mail: jdjxx3@cumt.edu.cn

(编辑 刘锦伟)