非球形颗粒旋风分离特性试验研究

陈建义, 李真发, 刘 丰, 严超宇

(1.中国石油大学重质油国家重点实验室,北京 102249;2.中国石油大学过程流体过滤与分离技术北京市重点实验室,北京 102249)

非球形颗粒旋风分离特性试验研究

陈建义1,2, 李真发1,2, 刘丰1,2, 严超宇1,2

(1.中国石油大学重质油国家重点实验室,北京 102249;2.中国石油大学过程流体过滤与分离技术北京市重点实验室,北京 102249)

为了考察非球形颗粒的分离特征,采用对比试验的方法,以非球形的硅微粉和球形的粉煤灰为介质,测量其分离特性。结果表明:对于这两种颗粒,分离效率均随入口气速增加先升高后下降,压降随入口气速的增加持续上升,且分离效率和压降均随温度升高而降低;尽管硅微粉的密度更大、颗粒偏粗,但在相同条件下,其分离效率却比更轻、更细的粉煤灰的低,且压降也更低,原因在于硅微粉所形成的灰层在器壁上“滑动”困难,器壁摩擦损失较大,会削弱旋流强度,导致离心分离能力下降,加上非球形颗粒在离心沉降过程中的绕流阻力更大,故分离效率变得更低。对于压降,虽然器壁摩擦损失增大会导致压降升高,但旋流强度的减弱又使旋转动能耗散减少,压降降低,综合结果是分离硅微粉时压降比分离粉煤灰时的低。

非球形颗粒; 旋风分离器; 分离效率; 压降

引用格式:陈建义,李真发,刘丰,等.非球形颗粒旋风分离特性试验研究[J].中国石油大学学报(自然科学版),2016,40(3):143-148.

CHEN Jianyi, LI Zhenfa, LIU Feng, et al. Experimental investigation on separation performance of cyclone separators for non-spherical particles[J].Journal of China University of Petroleum(Edition of Natural Science),2016,40(3):143-148.

旋风分离器是利用离心力实现气固分离的设备,它结构简单,维护方便,耐高温高压,故应用非常广泛。虽然人们对旋风分离器进行了大量研究,且提出了多种分离理论和设计方法,如由Barth等[1]提出、后经Muschelknautz等[2]以及Bohnet等[3]发展的平衡轨道理论,Dietz[4]、Mothes等[5]的分区理论等,但它们都假设颗粒是球形的。实际应用中很多颗粒并非球形。对于非球形颗粒,其沉降规律及颗粒绕流特性与球形颗粒有很大区别[6-7]。对于以离心沉降分离为主的旋风分离器,它在分离球形和非球形颗粒时,若保持其他条件相同而颗粒形状不同,则其表现出的分离效率和压降应当是不同的。对这一问题,还鲜有相关的研究报道。刘丰等[8]曾发现,片状的页岩粉的旋风分离性能有其独特性,但还缺乏更深入的机制分析。笔者采用对比试验的方法,以密度和粒度相近、但形状不同的硅微粉(非球形)和粉煤灰(球形)为介质,揭示在不同入口气速和温度下两者分离性能的差别,并分析其主要机制。

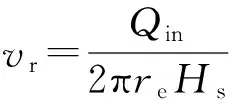

1 试验粉料

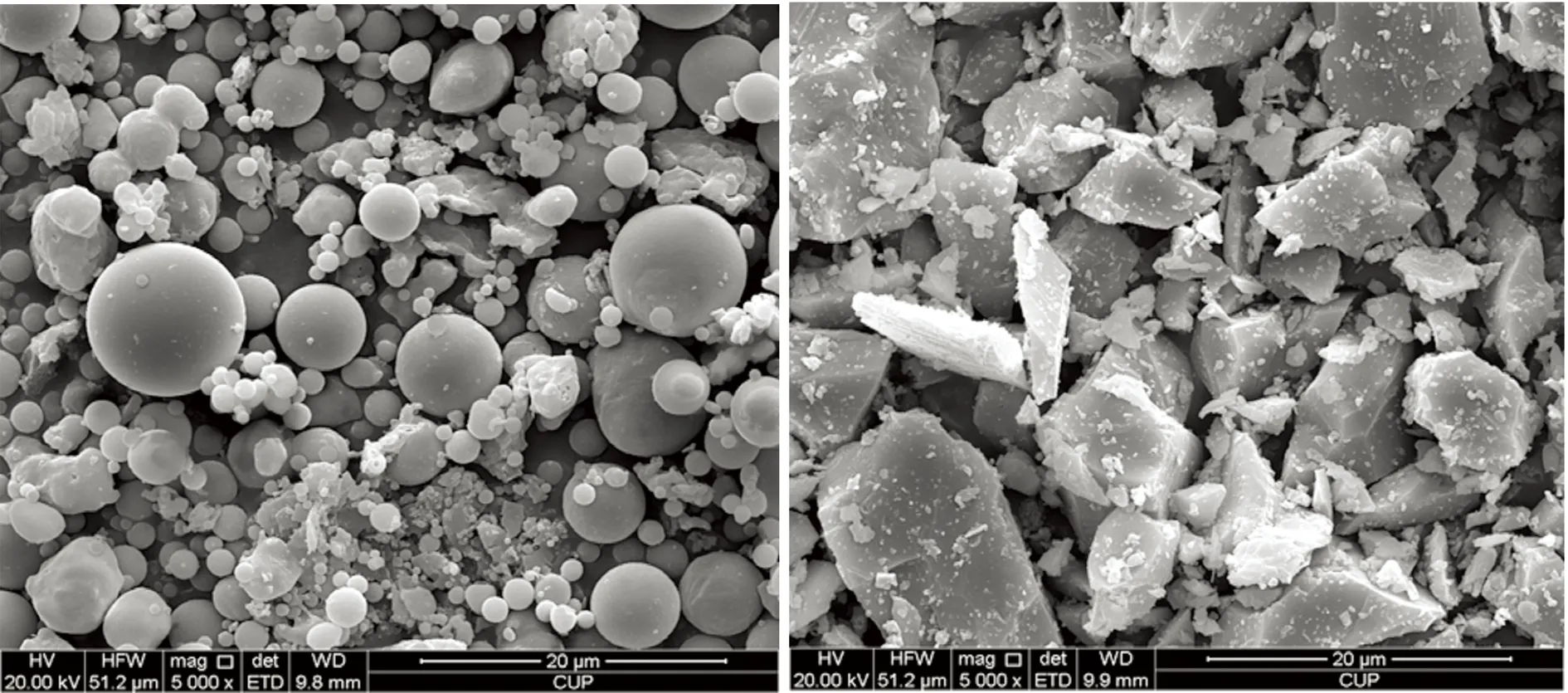

选用两种常见的粉料,一种是粉煤灰,另一种是硅微粉(即二氧化硅)。粉煤灰颗粒密度为2 300 kg/m3,中位粒径约13.35 μm,其颗粒是圆球形的。而硅微粉的颗粒密度为2 600 kg/m3,中位粒径约13.90 μm,但颗粒形状却不规则,总体呈方柱形。粉煤灰和硅微粉颗粒形貌的电镜照片见图1。

图1 粉煤灰和硅微粉的电镜图片Fig.1 SEM photos of particles of coal fines and silica powder

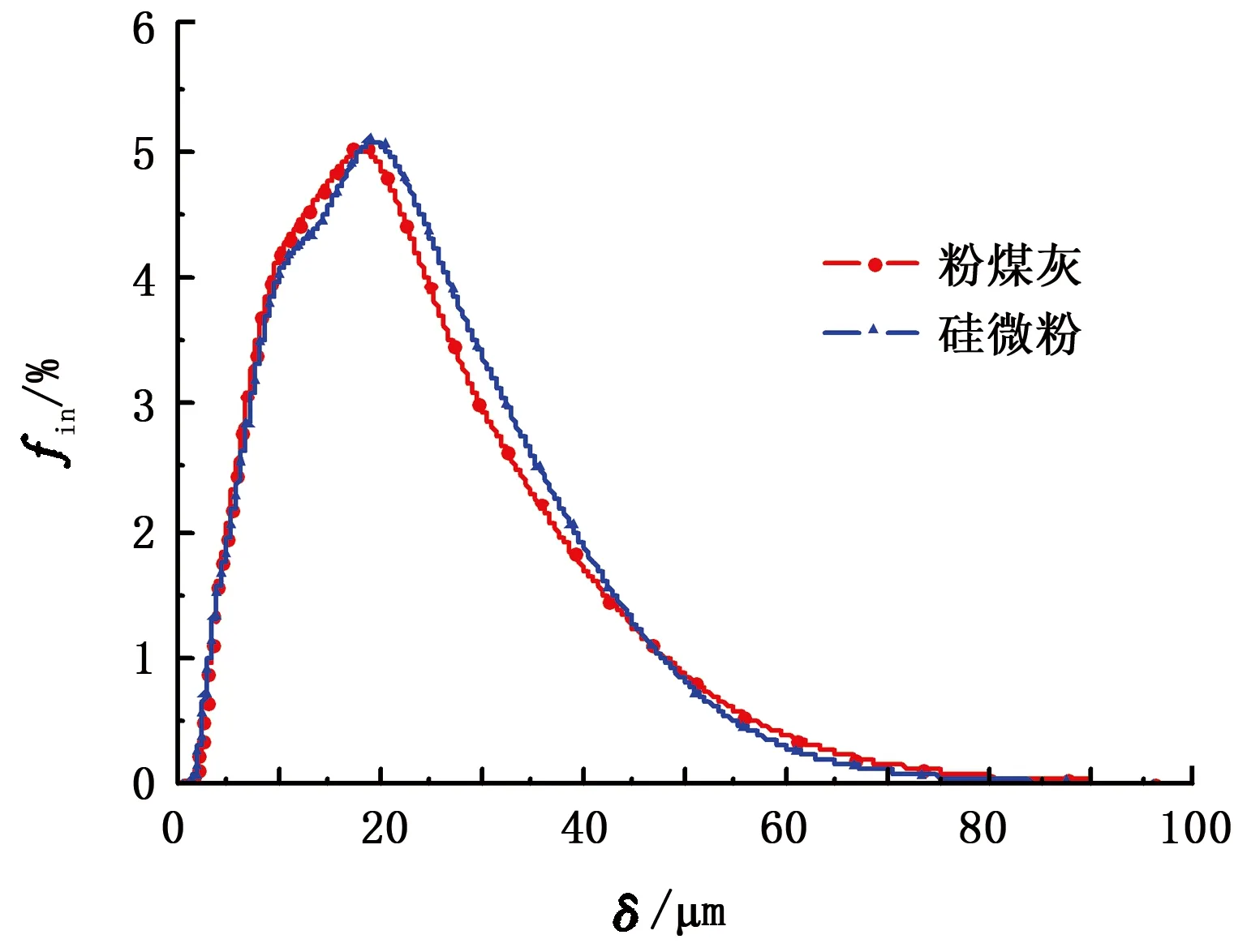

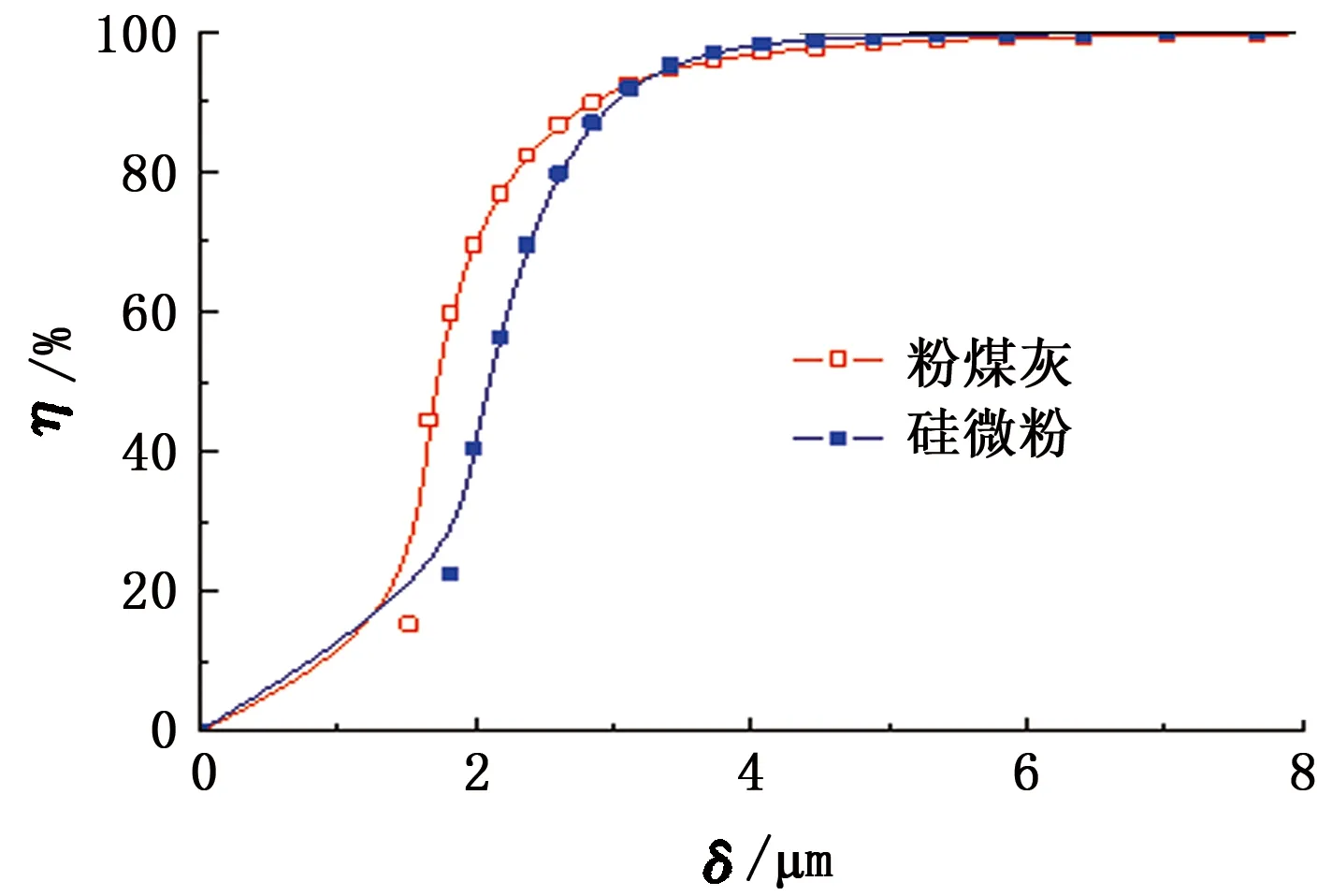

图2为由Rise2000粒度仪分析得出的粒度分布曲线。由图2可见,两种粉料的粒度非常接近。仔细比较可以发现,硅微粉还略偏粗,它的颗粒密度也略高。虽然粒度和颗粒密度是影响分离效率的重要因素,但因它们在形状上的差别足够显著,故这两种粉料能满足对比试验的要求。

图2 粉煤灰和硅微粉的粒度分布曲线Fig.2 Particle size distributions of coal fines and silica powder

2 试 验

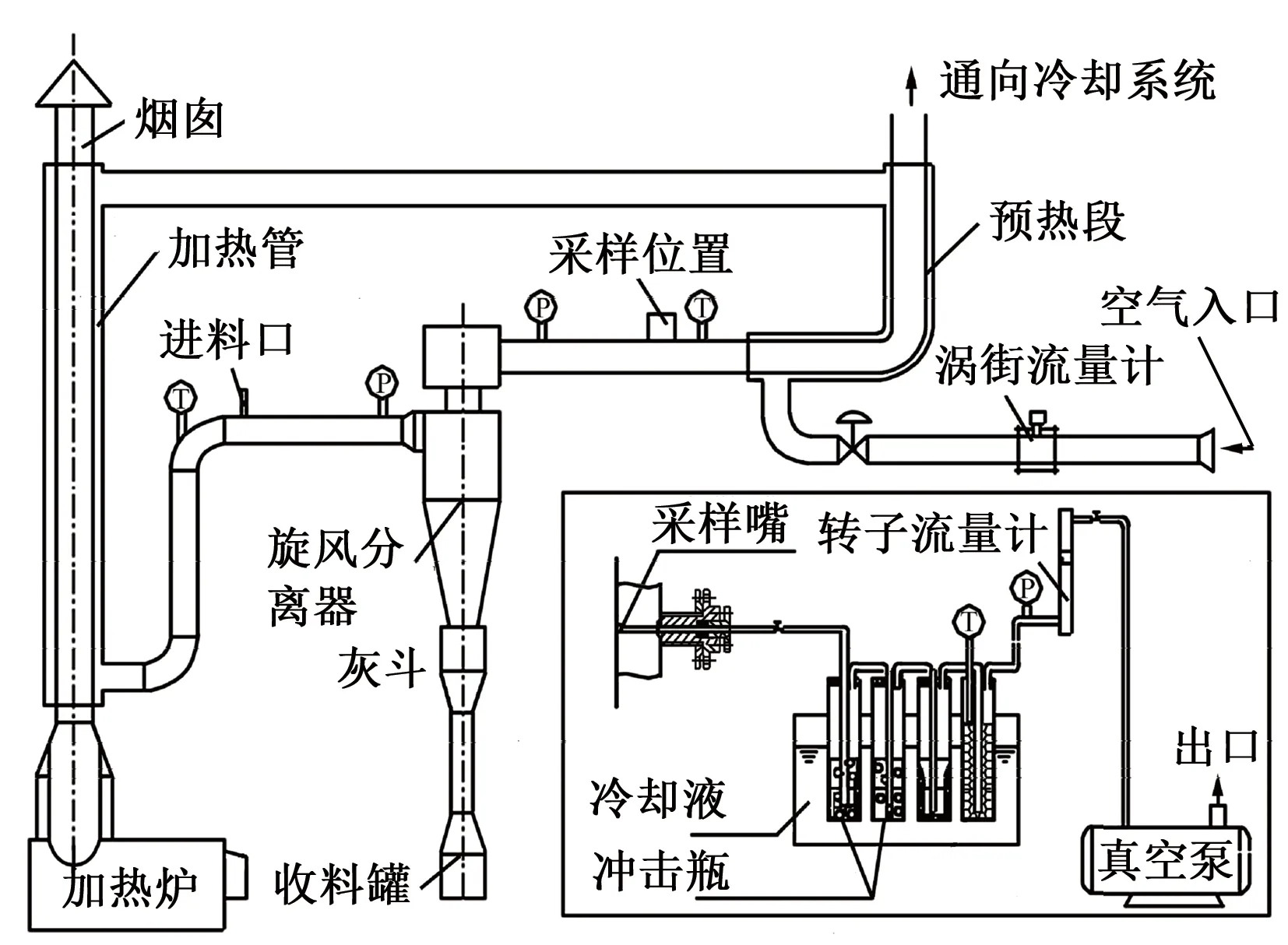

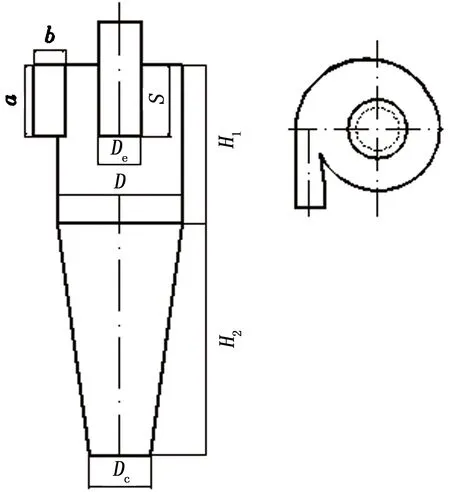

试验装置如图3所示。

图3 旋风分离器试验装置简图Fig.3 Schematic diagram of comparative experimental facility

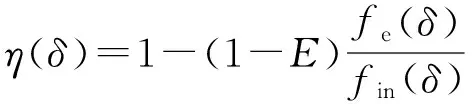

装置主要由通风、加热、加料以及冷却系统、出口颗粒采样系统和旋风分离器等组成。试验采用负压操作;高温试验时,用RL-50型柴油燃烧器产生的高温烟气将空气加热至所需温度。试验粉料由入口管道上的双螺杆加料器送入,利用气流的扰动实现均匀分散。经旋风分离器净化后的气体经过一个水冷却器,温度降至常温后,由离心通风机排出,分离下来的粉料则落入收料斗中。在旋风分离器排出口下游约300 mm处装有一个直径为6 mm采样嘴,利用等动采样法采集出口气流中的颗粒。与采样嘴相连的是一个两级冲击瓶,瓶中装有去离子水,用于捕集气流中的粉尘颗粒,采样系统流程也如3所示。试验用收尘称重法确定分离效率E;另外用Rise2000粒度仪分析出口和入口粉尘的粒度,再结合质量平衡关系确定粒级效率η(δ)为

(1)

式中,η(δ)和E分别为粒级效率和分离效率;fin(δ)和fe(δ)分别为入口和出口颗粒粒度分布的概率密度,μm-1;δ为颗粒直径,μm。

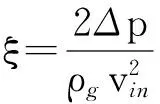

旋风分离器的压降Δp用U型管测量。为便于比较,引入阻力系数ξ反映其阻力特性,即:

(2)

式中,ξ为阻力系数;Δp为压降;ρg为气体密度,kg/m3;vin为入口气速,m/s。

图4 旋风分离器模型结构示意图Fig.4 Diagram of experimental cyclone separator model

试验旨在比较不同温度和入口气速下两种粉料的分离性能,以考察颗粒形状的影响规律。试验气体为空气,温度为303和673 K;入口气速为12 ~ 36 m/s;加料浓度固定在10 g/m3。

3 试验结果及其分析

3.1压降(阻力系数)

旋风分离器压降指其入口与出口的静压之差,它反映能耗特性。Chen等[9]提出的ESD模型认为,压降一般包括:入口摩擦和突然扩大损失、器壁摩擦损失、进入排气管时的突然缩小损失、排气管内的摩擦损失和动能耗散等。在各项损失中,器壁摩擦损失和内旋流的动能损失最主要。

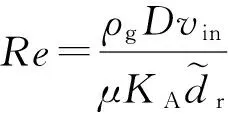

采用与Bohnet等[3]类似的方法,即用阻力系数ξ和雷诺数Re的关系曲线表示,见图5。图中雷诺数Re的定义与Bohnet给出的不同,此处的Re是基于排气管平均轴向速度的,这样可更好地反映旋风分离器结构参数对压降和阻力系数的影响,故有:

(3)

式中,Re为雷诺数;D为分离器直径,m;KA为入口截面比;μ为气体动力黏度,Pa·s;dr为排气管直径比。

图5 旋风分离器阻力系数与雷诺数的关系Fig.5 Relationship between coefficient of pressure drop and Reynolds number of cyclone separator

由图5可见,当温度不变时,随入口气速增大,Re数增大,阻力系数ξ也增大,即压降与入口气速将不只是平方关系。当入口气速不变时,随温度升高,气体黏度增大,Re数下降,阻力系数ξ减小,加上气体密度也变小,故压降将随温度迅速下降。换言之,温度越高,允许的压降可以降低,或允许的入口气速可以提高。这也意味着高温时分离器的处理气量可适当提高。

图5还表明,纯气流的阻力系数要大于含尘气流时的阻力系数。主要原因在于,纯气流时,旋转气流直接与器壁接触,由于钢制器壁比较光滑,气流与器壁的摩擦系数较小,器壁对气流旋转的阻滞作用较弱,因此气流仍能以较快的速度旋转。但正如Chen等[9]所指出的,气流的这部分旋转动能是由静压能转变而来,而当其离开分离器时,这部分旋转动能并不能重新转换为静压能,而是在流动中损耗掉,并且它在总压降中占比超过60%。所以,纯气流时虽然气体与器壁的摩擦损失减小,压降看似应当减小,但实际上是增加的。这也给出一个启示,即旋风分离器的减阻应重点关注其旋转动能的回收。

显然,当有颗粒加入时,颗粒在离心作用下迁移并聚集到器壁,沿器壁滚动或滑动形成“灰带”或 “灰层”,这相当于在原器壁上附加了一个粗糙度。这样的器壁可称为有效器壁(图6,为便于观察,其中的旋风分离器用有机玻璃制作),相应的粗糙度称为有效粗糙度。颗粒形状不同、含尘浓度不同,有效粗糙度也不相同。

图6 旋风分离器的有效器壁Fig.6 Effective wall of cyclone separator

如前所述,器壁越粗糙,它对气流的摩擦阻滞越强,气流的摩擦损失也越大;但另一方面,气流因旋转运动受阻,旋转强度减弱,切向速度减慢,则气流静压能转换为旋转动能的数值减少,旋转动能耗散也减少。由于旋转动能耗散在总压降中占有较大比重,其结果反而可能使压降减小,如本试验结果所示。与纯气流相比,含尘气流压降增大或减小还要取决于含尘浓度和颗粒形状。当含尘浓度较低时,有效粗糙度较小,摩擦损失增加不多,旋转动能削弱不多,压降较大;随含尘量增加,虽然摩擦损失增加较多,但切向速度或动能耗散减少得更多,压降将会减小。若含尘量足够大,以致增加的摩擦损失超过减少的旋转动能耗散,则压降将增大。Yuu[10]、Trefz[11]、Fassani[12]等的研究结果可作为例证。需要指出,旋风分离器压降的这一变化规律与圆管流动是完全不同的。对于圆管湍流,壁面越粗糙,压降越大,因为其主要机制是摩擦损耗;而旋风分离器压降除摩擦损耗外,还有静压能与动能的转化,且后者是主要的,所以其变化更为复杂。

含粉煤灰气流的阻力系数要大于含硅微粉的阻力系数。由于两种粉料的密度和粒度都相差无几,所以它们在器壁上形成的“灰层”的宽度和厚薄也相差无几,似乎其摩擦阻滞作用也应相近。但是,粉煤灰是球形颗粒,而硅微粉是非球形的晶状颗粒。显然,球形颗粒在器壁上滚动和滑动都更容易,粉煤灰“灰层”与器壁的摩擦较小,灰层对气流阻滞作用较弱,而相应的旋转动能耗散就较大,因此阻力系数较大;反之,硅微粉形状不规则,它所形成的灰层在器壁上“滑动”困难,摩擦损失较大,气流旋转强度削弱较多,相应的旋转动能耗散较小,因而压降较低或阻力系数较小。

3.2分离效率

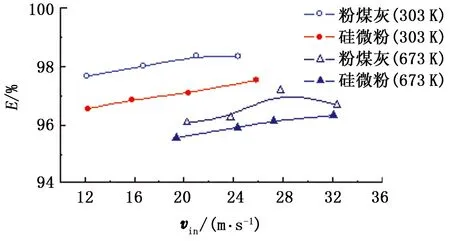

图7给出了温度为303和673 K时,两种粉料的分离效率与入口气速关系曲线。由图7可知,无论对粉煤灰或硅微粉,也无论气体温度高低,分离效率随入口气速的变化趋势相同,即:随入口气速增大,分离效率先升高后降低,存在一个最佳入口气速;另外,当入口气速一定时,分离效率随温度的升高而降低。李文琦等[13]指出:温度升高,气体黏度增大,一方面旋流强度减弱,另一方面颗粒向器壁作离心沉降时的绕流曳力增大,因而分离更加困难。

图7 粉煤灰和硅微粉分离效率与入口气速关系Fig.7 Relationship between separation efficiency and inlet velocity of coal fines and silica powder

图8 硅微粉和粉煤灰的粒级效率曲线Fig.8 Curves of grade efficiency of coal fines and silica powder

值得注意的是,粉煤灰的中位粒径为13.35 μm,密度为2 300 kg/m3,而硅微粉的中位粒径为13.90 μm,密度为2 600 kg/m3。按传统理论,由于硅微粉颗粒密度大且更粗一些,所以硅微粉的分离效率应该更高,但图7却给出了完全相反的结果,即在相同温度和入口气速下,硅微粉的分离效率反而比粉煤灰的要低。图8为入口气速为20 m/s、温度为303 K时两者的粒级效率对比图。同样地,在温度、入口气速和含尘浓度均相同的条件下,硅微粉的粒级效率也是低于粉煤灰的,尤其是对1.5~3.5 μm的颗粒差别较显著;硅微粉的切割粒径(与η=50%对应的粒径)也比粉煤灰的更大。

产生这一反常现象的主要原因也应归结为颗粒形状的不同。如前所述,一方面,球形的粉煤灰形成的“灰层”对旋流的阻滞作用较弱,所以气流的旋流强度较大,颗粒受到的离心力也更大,分离效率就更高;反之,硅微粉的“灰层”更为粗糙,对旋流的阻滞作用较强,旋流强度削弱较多,颗粒受到的离心力更小,分离效率低。另一方面,颗粒在向器壁的沉降、迁移过程中,还要克服绕流阻力,而它的大小也与颗粒形状密切相关。颗粒越接近球形,相同绕流雷诺数下绕流阻力系数越小,即绕流阻力越小,因而分离越容易。

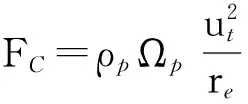

根据平衡轨道理论[1-3]推导的切割粒径公式,也可以直观解释这一现象。对于任意形状的颗粒,颗粒受到的离心力FC为

(4)

式中,ρp为颗粒密度,kg/m3;Ωp为体积,m3;ut为颗粒在半径re处的切向速度,m/s。

颗粒受到的气流曳力FD为

(5)

式中,Ap为颗粒径向迁移时迎流截面积,m2;ur为颗粒径向迁移速度,m/s;vr为气流的径向速度,m/s。

根据平衡轨道理论,对处于平衡状态的颗粒,其离心力与阻力相等,且ur=0,从而有

(6)

其中

vt=ωvin,

ut可用该处气流的切向速度vt近似,除 fw外其余的都只与旋风分离器的结构尺寸有关,当分离器型式和尺寸确定后,ω或者(vt/vin)主要与壁面粗糙度有关。

式(6)左端的Ωp/Ap具有长度量纲,可视作颗粒的某种粒径比如切割粒径dc50。对结构尺寸一定的分离器,摩擦系数 fw和颗粒的绕流阻力系数CD越小,Ωp/Ap也越小,即切割粒径dc50越小,粒级效率也越高。fw和CD都随颗粒形状而变,并非一个常数。

颗粒形状越接近球形,摩擦系数和颗粒的绕流阻力系数越小。特别地,对球形颗粒且绕流雷诺数 Rep位于Stokes区,则有

(7)

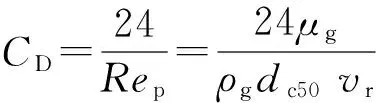

将式(7)代入式(6)即可得到切割粒径dc50计算式[1-3]:

(8)

由于式(8)是在颗粒为球形且绕流处于Stokes区的假设下得出的,而非球形颗粒无论是绕流特征还是与器壁的摩擦,以及它们对旋流的阻滞作用均有很大不同,所以经典的切割粒径dc50计算式并不适用于非球形颗粒(如硅微粉等)。

4 结 论

(1)对于粉煤灰和硅微粉两种颗粒,其分离效率均随入口气速增加先升高后下降,其压降则一直随着入口气速的增加而增大;另外,分离效率和压降均随温度升高而降低。

(2)粉煤灰和硅微粉的分离性能的变化程度存在较大差异。在相同入口气速、温度和浓度下,虽然硅微粉密度更大、颗粒也略粗,但其分离效率却比更轻更细的粉煤灰的还低,相应的压降(或阻力系数)也更低。

(3)颗粒在器壁上形成的“灰层”的有效壁面摩擦系数及颗粒绕流阻力不同。粉煤灰的“灰层”对气流阻滞作用较弱,摩擦损失较小,相应的旋转动能耗散较大,压降较高;反之,形状不规则的硅微粉所形成的灰层在器壁上“滑动”困难,摩擦损失较大,压降较低。

(4)颗粒旋流分离的主要因素是离心力和绕流阻力。旋流越强,对颗粒的分离能力也更强;同时在颗粒向器壁迁移的过程中,若绕流雷诺数相同,则球形颗粒的阻力最低,故分离效率可进一步提高。对粉煤灰,这两个有利机制的共同作用显示出了更有利的效应,所以它的分离效率反而更高。对硅微粉则恰好相反,它在密度和粒度方面的有利条件不足以抵消其形状带来的不利影响,因而分离效率更低。

[1]BARTH W, LEINEWEBER L. Beurteilung und auslegung von zyklonabscheidern[J]. Staub, 1964,24(2):41-55.

[2]MUSCHELKNAUTZ E. Auslegung von zyklonabscheidern in der technischen Praxis[J]. Staub-Reinhalt Luft, 1970,30(5):187-195.

[3]BOHNET M, LORENZ T. Separation efficiency and pressure drop of cyclones at high temperatures: Gas Cleaning at High Temperatures[M]//CLIFT R, SEVILLE J P K. Glasgow:Blackie Academic and Professional, c1993:17-31.

[4]DIETZ P W. Collection efficiency of cyclone separators[J]. AIChE J, 1981,27(6):888-892.

[5]MOTHES H, LÖFFLER F.Prediction of particle removal in cyclone separators[J]. Int Chem Eng, 1988,28(2):231-240.

[6]由长福,祁海鹰,徐旭常.气固两相流动中非球形颗粒所受曳力的数值研究[J].化工学报,2003,54(2):188-191.

YOU Changfu, QI Haiying, XU Xuchang. Numerical simulation of drag force on non-spherical particle in gas-particle two-phase flow[J].Journal of Chemical Industry and Engineering, 2003,54(2):188-191.

[7]LOTH E. Drag of non-spherical solid particles of regular and irregular shape[J]. Powder Technology, 2008,182:342-353.

[8]刘丰,孙国刚,陈建义.用于分离油页岩颗粒的两级旋风分离器性能试验及应用[J].中国石油大学学报(自然科学版),2012,36(6):113-117.

LIU Feng, SUN Guogang, CHEN Jianyi. Performance experiment and application of two-stage cyclone separators for oil-shale particles[J]. Journal of China University of Petroleum (Edition of Natural Science), 2012,36(6):113-117.

[9]CHEN Jianyi, SHI Mingxian. A universal model to calculate cyclone pressure drop[J].Powder Technology, 2007,171:184-191.

[10]YUU S, JOTAKI T, TOMITA Y, et al. The reduction of pressure drop due to loading in a conventional cyclone[J]. Chemical Engineering Science, 1978,33(12):1573-1580.

[11]TREFZ M, MUSCHELKNAUTZ E.Extended cyclone theory for gas flows with high solids concentrations[J]. Chem Eng Technol, 1993,16:153-160.

[12]FASSANI F L, GOLDSTEIN J R L. A study of the effect of high inlet solids loading on a cyclone separator pressure drop and collection efficiency[J]. Powder Technology, 2000,107(1/2):60-65.

[13]李文琦,陈建义.旋风分离器高温性能试验研究[J].中国石油大学学报(自然科学版),2006,30(3):97-100,105.

LI Wenqi, CHEN Jianyi. Experimental research of cyclone performance at high temperature[J]. Journal of China University of Petroleum (Edition of Natural Science), 2006,30(3):97-100,105.

(编辑沈玉英)

Experimental investigation on separation performance of cyclone separators for non-spherical particles

CHEN Jianyi1,2, LI Zhenfa1,2, LIU Feng1,2, YAN Chaoyu1,2

(1.StateKeyLaboratoryofHeavyOilProcessinginChinaUniversityofPetroleum,Beijing102249,China;2.BeijingKeyLaboratoryofProcessFluidFiltrationandSeparationinChinaUniversityofPetroleum,Beijing102249,China)

A comparative experiment was conducted to investigate the cyclone performance for non-spherical particles. The silica powder (non-spherical) and coal fines (spherical) were selected as the test media. The silica powder particles are slightly bigger and heavier than the coal fines. The results show that the separation efficiencies for both particles rise firstly and then drop with the increase of inlet velocity, while their pressure drops increase continuously. Moreover, the efficiencies for both particles decrease with the increase of gas temperature. However, the separation efficiency of silica powder is unexpectedly lower than that of coal fines, and the pressure drop is also less. The reasons lie in the difference of particle drag force and friction between the cyclone wall and the so-called ‘dust layer’ formed by near-wall particles. For the silica powder, the friction between its dust layer and cyclone wall becomes greater because the dust layer moves more difficultly on the cyclone wall. Therefore, the gas rotation is hindered more greatly, the centrifugal force field becomes weaker and the separation efficiency becomes lower. Besides, the drag force on a non-spherical particle is usually larger, which further undermines its separation. As for the pressure drop, although a greater friction on the wall will lead to a higher pressure drop, a weaker swirl flow caused by the greater friction means a much less dissipation loss of gas dynamic energy in the outlet pipe. The overall effect is that the pressure drop for silica powder becomes lower than for coal fines.

non-spherical particle; cyclone separator; separation efficiency; pressure drop

2015-12-01

国家自然科学基金项目(21176249);国家科技计划项目(2010CB226902)

陈建义(1965-),男,教授,博士,研究方向为多相流分离技术与装备。E-mail:jychen.cup@163.com。

1673-5005(2016)03-0143-06doi:10.3969/j.issn.1673-5005.2016.03.019

TQ 051.84

A