双孔径分布毛细芯有效导热系数实验研究

曲 燕, 张坤峰, 曹 伟, 周 侃

(中国石油大学化学工程学院,山东青岛 266580)

双孔径分布毛细芯有效导热系数实验研究

曲燕, 张坤峰, 曹伟, 周侃

(中国石油大学化学工程学院,山东青岛 266580)

对环路热管双孔径分布镍芯进行5因素4水平的16组正交化烧结实验研究,测量双孔径分布镍芯的孔隙率和有效导热系数,并与现有的11个多孔介质有效导热系数计算模型进行对比。从控制双孔径镍芯有效导热系数尽可能小的角度,得到由5个烧结参数的最佳水平组成的烧结工艺。结果表明:对双孔径分布镍芯的有效导热系数影响最大的烧结因素是造孔剂含量,其影响指数分别是压制压力和保温时间的1.9和2.2倍;烧结温度和造孔剂尺寸的影响度相当且较小;常用的估算环路热管金属烧结芯有效导热系数的Alexander 模型的计算值偏高,Maxwell模型的计算值偏低,在孔隙率为0.5~0.7时,Chernysheva & Maydanik模型与Chaudhary & Bhandari模型计算值的平均值与双孔径分布镍芯的有效导热系数的实验值拟合更好。

双孔径分布芯; 有效导热系数; 环路热管; 烧结参数; 孔隙率

引用格式:曲燕,张坤峰,曹伟,等.双孔径分布毛细芯有效导热系数实验研究[J]. 中国石油大学学报(自然科学版),2016,40(3):170-174.

QU Yan, ZHANG Kunfeng, CAO Wei, et al. Experimental study on effective thermal conductivity of bi-porous wick[J]. Journal of China University of Petroleum (Edition of Natural Science), 2016,40(3):170-174.

高热流密度下蒸发器的毛细芯性能研究是环路热管(loop heat pipe, LHP)传热性能提升的关键。传统的单孔径芯在较低热流密度区(100~300 W/cm2)具有较高的传热性能,但在中高热流密度区(300~1 000 W/cm2)难以承受剧烈的沸腾和气液作用而易烧干,双孔径分布毛细结构在该区域表现出更优异的传热能力[1-2]。相较于陶瓷、塑料、玻璃等材料,金属粉末烧结双孔径芯具有较高的毛细抽吸性能和强度,按烧结工艺不同主要分为Bi-dispersed和Bi-porous两种,具体制作方法见文献[3]。Bi-porous芯成为LHP中研究较多的双孔径芯,其有效导热系数决定LHP蒸发器和补偿器之间的热力连接性能,是 LHP毛细芯优化设计的关键参数。用于多孔材料有效导热系数的计算模型主要是基于固相、流体相导热系数以及孔隙率而建立的, Tavman[4]对其中的部分模型进行了综述。Parallel model, Series model一般用来确定多孔材料有效导热系数的上/下限值。Maxwell-Eucken model[5],Krupiczka model[6],Woodside and Messmer model[7],Assard model[8],Chaudhary & Bhandari model[9],Alexander model[10],EMT model, Dunn & Reay model多用来预测单孔径毛细结构的有效导热系数,对于双孔径芯导热系数的预测偏差程度,尚未研究。有针对性的用于预测LHP双孔径毛细芯有效导热系数的模型很少,主要有Semenic等[11]和Chernysheva & Maydanik model[12],前者有效导热系数计算式只与多孔芯样本的大/小孔直径有关,通用性不好,而且两者主要是基于铜粉烧结的多孔芯。笔者通过正交实验研究5个关键烧结参数对双孔径镍芯有效导热系数的影响,并与现有的11个常用的有效导热系数计算模型进行对比,给出一种估算双孔径镍芯有效导热系数的可行方法。

1 实 验

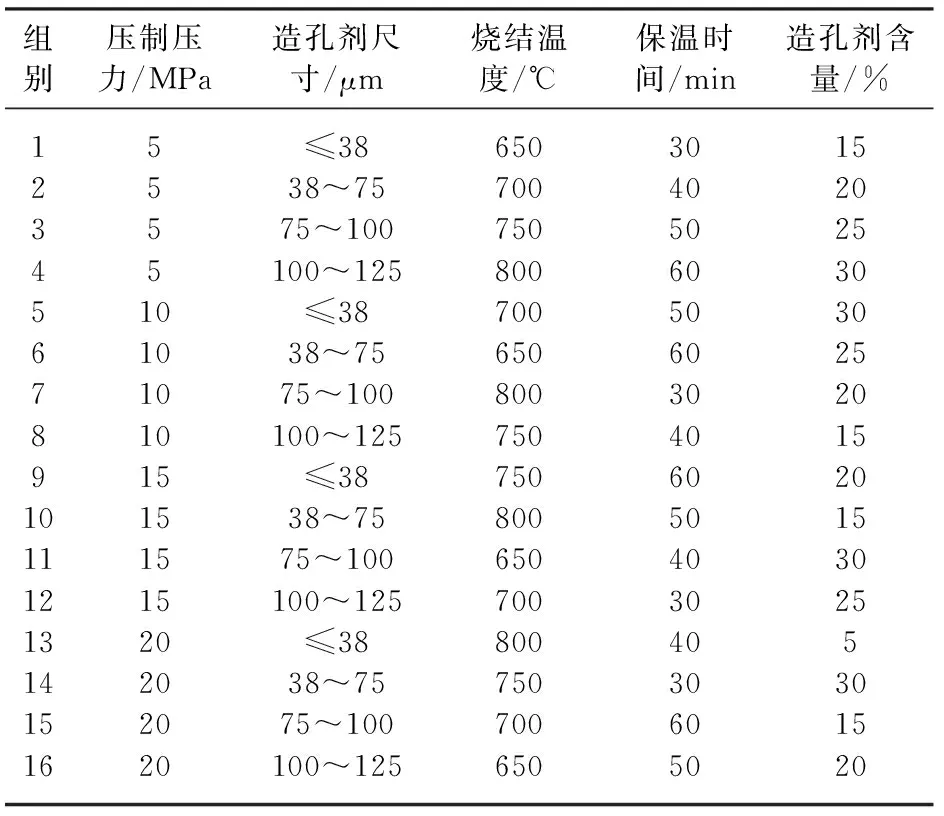

首先对烧结过程关键参数进行正交实验设计,确定了5因素4水平16组烧结实验,用A、B、C、D、E分别表示压制压力、造孔剂尺寸、烧结温度、保温时间、造孔剂含量5个影响因素,用ai、bi、ci、di、ei(i=1,2,3,4)表示不同因素的4个水平,见表1。

对INCO T255羰基镍粉进行了模压松装和氩气还原性气氛烧结,主要过程包括:筛分、混料、压制、烧结、溶盐和干燥。双孔径结构的成形采用biporous wick 方法[1],即将镍粉与不同粒径和含量的NaCl造孔剂混合,烧结形成小孔,再溶解造孔剂形成大孔。将烧结好的16组双孔径烧结芯体进行孔隙率和有效导热系数的测试,每组2个样品,每个样品测量5次取平均值,最后以2个样品的平均值为最终测量值。

表1 不同影响因素水平正交表

1.1孔隙率测定

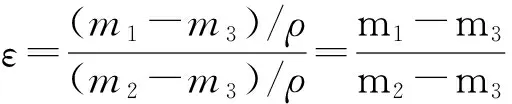

孔隙率的测定采用Archimedes法,表示为

(1)

式中,m1、m2、m3分别为盛有一定量蒸馏水烧杯的质量、芯体悬浮于蒸馏水中且完全浸润时的烧杯总质量、饱和芯体从烧杯中移除且无液体滴落在外时烧杯的质量,kg;ρ为蒸馏水的密度,kg/m3;ε为孔隙率。

所有测试采用精度为±0.1mg的分析天平,孔隙率的实验误差为±2.294%。

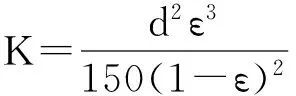

1.2渗透率测定

根据Chen[2]的实验结果,双孔径芯粒簇间的大孔与单孔径芯孔径相同时,双孔径烧结芯的渗透率可以近似用单孔径芯渗透率的计算式求解,所以渗透率的测定采用Blake-Kozeny公式为

(2)

式中,d为镍粉颗粒的有效直径,m。

1.3有效导热系数测定

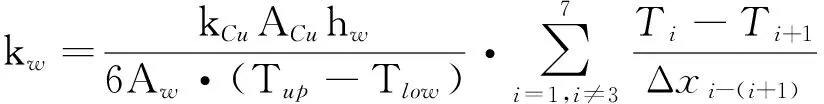

将烧结芯样品固定在上、下铜块之间,接触面涂抹导热硅胶减少接触热阻,下铜块下端部分浸入冰水混合物中,上铜块上端面用加热片加热,整个系统外包保温材料,从上到下依次布置8个热电偶测温,见图1。传热稳定时,即测点温度在30s内变化不超过0.1 ℃且稳定在10min以上,记录测点温度,利用导热基本定律,芯体有效导热系数表示为

其中

式中,Tup和Tlow为毛细芯上、下表面的温度,℃;hw为芯体样品的高度,m;kCu为铜的导热系数,W/(m·k);ACu、Aw分别为铜块和芯体的截面积,m2。

测温热电偶经一级标准水银温度计标定,误差为±1.592%。有效导热系数实验误差为±2.280%。

图1 双孔径芯有效导热系数测试原理图Fig.1 Test schematic of effective thermal conductivity of bi-porous wick

2 实验结果分析

2.1最优水平和敏感度

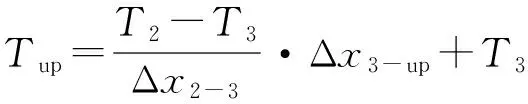

用压制压力、造孔剂尺寸、烧结温度、保温时间和造孔剂含量5个烧结因素对双孔径镍芯的孔隙率、渗透率、毛细抽吸高度和有效导热系数的实验值进行了最优水平分析和敏感度分析。

用yji(i=1, 2, 3, 4,j=a,b,c,d,e) 表示因素j第i个水平所在的4组实验结果的平均值,用yji,k(k=1, 2, 3, 4)分别表示因素j第i个水平所对应的4组实验结果,则因素j对应实验结果yji(i=1, 2, 3, 4) 最大值/最小值所在的水平即为因素j的最优水平。

(3)

用Rj(j=a,b,c,d,e)表示因素j对应实验结果yji(i=1,2,3,4)的极差,Rj的大小反映因素j对实验值的影响程度,即敏感度。

Rj=yj,max-yj,min,j=a,b,c,d,e

(4)

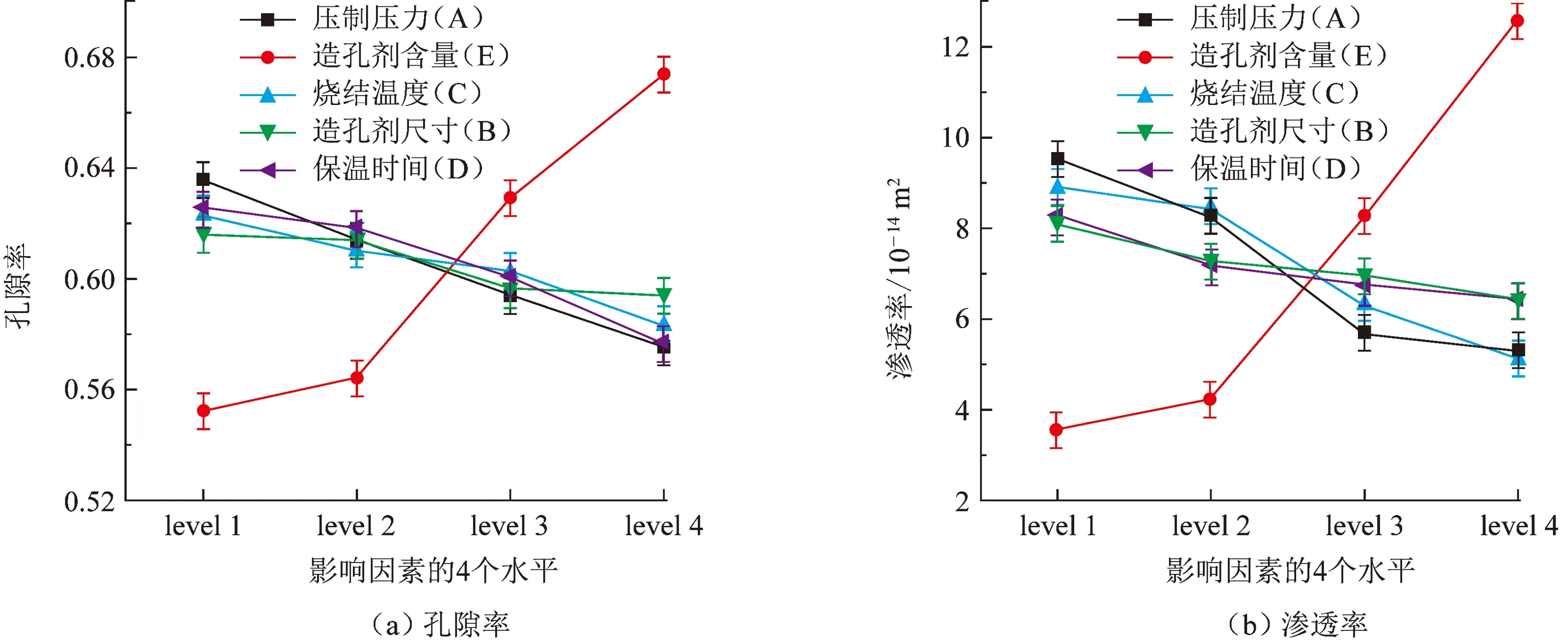

图2给出5个烧结参数对双孔径镍芯关键参数的敏感度分析。对于孔隙率、渗透率和毛细抽吸高度,5个烧结参数的敏感度按大小依次是(图2(a)):造孔剂含量(E)>压制压力(A)>烧结温度(C)>保温时间(D)>造孔剂尺寸(B)。而对双孔径镍芯有效导热系数(图2(b)),分别对11个计算模型进行了敏感度分析,其中的孔隙率采用实验值,得到5个烧结参数的敏感度R,其值不同,但影响度大小的顺序都相同,依次是:造孔剂含量(E)>压制压力(A)>保温时间(D)>烧结温度(C)>造孔剂尺寸(B)。将11组RE/RA,RE/RD的值取平均(下标表示影响因素),得到最大影响因素造孔剂含量的平均影响指数分别是压制压力(RE/RA)和保温时间(RE/RD)的1.9和2.2倍,而烧结温度和造孔剂尺寸的影响度相当且较小。

图2 烧结参数对双孔径芯关键参数的敏感度分析Fig.2 Sensitivity analysis of sintering parameters on key parameters of bi-porous wick

考虑到LHP毛细结构的综合性能,毛细抽吸高度应尽可能大,且对于烧结金属芯,其本身的导热系数较高,为了减少从蒸发器向补偿器的反向导热,有效导热系数应尽可能地小,而在孔隙率的实验值范围内(0.5~0.7),孔隙率应尽可能地大,所以,如表1所示的5个因素的4个水平内,使毛细抽吸高度最大、孔隙率最大、渗透率最大、有效导热系数最小的水平,作为双孔径芯的最优水平,分别是压制压力为5 MPa,造孔剂尺寸B≤38 μm,烧结温度为650 ℃,保温时间为30 min,造孔剂含量为30%,可作为LHP双孔径镍芯烧结的参考工艺。

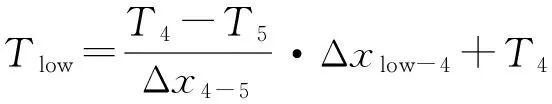

2.2孔隙率和渗透率

图3给出了双孔径芯体孔隙率和渗透率随表1所示5个因素4个水平的变化规律。孔隙率和渗透率的误差分别为±2.294%和±4.817%。平均孔隙率的变化范围在55%~68%,这也是LHP毛细芯的较理想孔隙率区间。在5个烧结参数中,造孔剂含量从15%到30%,孔隙率增大约20%,渗透率增大约2.5倍,是对孔隙率和渗透率影响最大的烧结参数。造孔剂尺寸和保温时间对孔隙率和渗透率的影响相差不大,孔隙率和渗透率随其余4个烧结参数在表1所示的不同水平的变化趋势相同,即均随压制压力、烧结温度、保温时间和造孔剂尺寸的增大而减小,最大降幅分别为9.3%和42.1%。

图3 双孔径芯体孔隙率和渗透率随烧结参数的变化规律Fig.3 Variation of porosity and permeability of bi-porous wick with sintering parameters

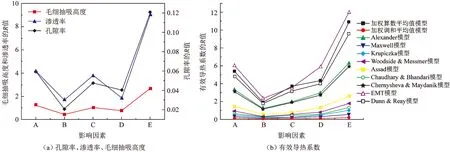

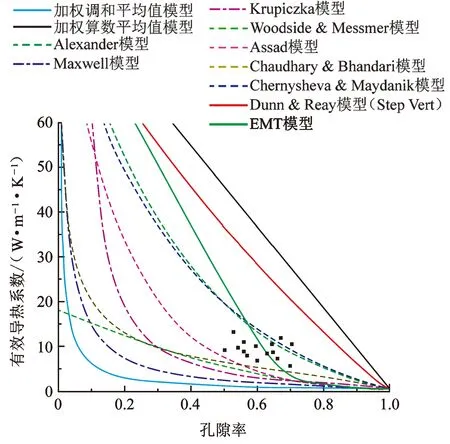

2.3有效导热系数

图4 双孔径镍芯有效导热系数实验值与计算值对比Fig.4 Comparison of experimental values and calculated values of effective thermal conductivity of bi-porous nickel wick

图4为烧结芯体有效导热系数的实验值与预测模型的计算值对比。在0.5~0.7的孔隙率区间,5个模型的计算值最接近实验值,分别是Alexander模型、Chernysheva & Maydanik模型、EMT模型、Assad模型和Chaudhary & Bhandari模型。其中,Assad 模型与Chaudhary & Bhandari模型低估了实验值。最常用于LHP多孔芯体有效导热系数预测的Alexander模型与基于双孔径芯体得出的Chernysheva & Maydanik模型的计算曲线变化趋势在该孔隙率区间最接近,但将高估实验值。

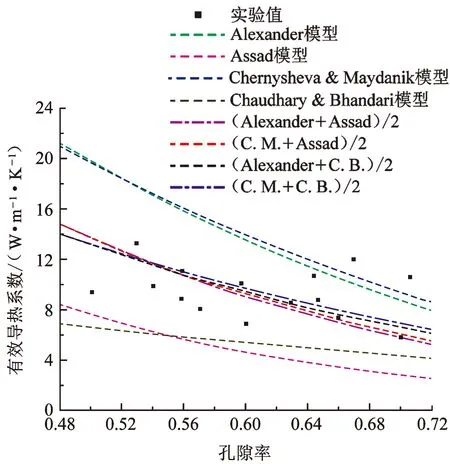

为寻找一种最为逼近实验值且简单可行的预测多孔径芯有效导热系数的方法,分别做出了Assad-Alexander,Chernysheva & Maydanik(C.M)-Assad,Alexander-Chaudhary & Bhandari(C.B)及C.M-C.B模型的平均值曲线如图5所示。

图5 双孔径镍芯有效导热系数逼近曲线Fig.5 Fit curves of effective thermal conductivity of bi-porous nickel wick

Carson等[13]建议,对导热系数较低的分散相(如空气)和导热系数较高的连续相(金属粉末颗粒)组成的多孔材料,其有效导热系数的上、下限值的计算模型分别采用EMT模型和Maxwell-Eucken2模型。在LHP芯有效导热系数的计算中经常用的Maxwell模型是Maxwell-Eucken2。从图5可见,Maxwell模型即Semenic建议的下限值将低估双孔径镍芯的有效导热系数, Semenic建议的上限值即EMT模型贯穿实验值,虽然拟合度不好,但整体预测要优于Maxwell模型,这一点与Bodla等[14]研究结论符合,即对于烧结粉末多孔体,EMT模型优于Maxwell-Eucken模型,其计算偏差是后者的1/4。

这4种方法得到的平均值曲线的拟合优度分别为0.925、0.930、0.939和0.941。不难看出C.M-C.B模型的平均值曲线更接近实验结果的拟合值。采用C.M模型和C.B模型计算值的平均值,不失为一种估算双孔径镍芯有效导热系数的简单有效方法。

3 结 论

(1)对金属粉末烧结有关键影响的5个参数中,即压制压力(A)、造孔剂尺寸(B)、烧结温度(C)、保温时间(D)、造孔剂含量(E),对双孔径分布镍芯有效导热系数的影响程度依次是:E>A>D>C>B。最大影响因素造孔剂含量的平均影响指数分别是压制压力和保温时间的1.9和2.2倍,烧结温度和造孔剂尺寸的影响度相当且较小。

(2)从控制双孔径镍芯有效导热系数尽可能小的角度,得到由5个烧结参数的最佳水平组成的烧结工艺,即压制压力为5 MPa,造孔剂尺寸低于38 μm,烧结温度为650 ℃,保温时间为30 min,造孔剂含量为30%。

(3)在现有的多孔材料有效导热系数计算模型中,Alexander 模型的计算值偏高,Maxwell模型的计算值偏低。在孔隙率为0.5~0.7的范围内,Chaudhary & Bhandari和Chernysheva & Maydanik模型计算值的平均值与饱和双孔径分布镍芯的有效导热系数的实验值拟合更好。

[1]YEH C C, LIU B H, CHEN Y M. A study of loop heat pipe with biporous wicks[J]. Heat Mass Transfer, 2008,44:1537-1547.

[2]CHEN Z Q, CHENG P, HSU C T. A theoretical and experimental study on stagnant thermal conductivity of bi-dispersed porous media[J]. International Communications in Heat and Mass Transfer, 2000,27(5):601-610.

[3]曲燕,张坤峰.环路热管双孔径分布毛细结构的研究进展[J].粉末冶金工业,2014,24(3):48-55.

QU Yan, ZHANG Kunfeng. Review of bi-porous wick structure for loop heat pipe[J]. Powder Metallurgy Industry, 2014,24(3):48-55.

[4]TAVMAN I H. Effective thermal conductivity of granular porous materials[J]. Int Comm Heat Mass Transfer, 1996,23(2):169-176.

[5]MAXWELL J C. A treatise on electricity and magnetism[M]. 3rd ed.England: Clarendon Press, 1904.

[6]KRUPICZKA R. Analysis of thermal conductiviductivity of porousty in granular materials[J]. Int Chem Eng, 1967,7:122-144.

[7]WOODSIDE W, MESSMER J H. Thermal con media—unconsolidated sands [J]. Applied Physics, 1961,32(9):1688-1699.

[8]ASSAD A. A study of thermal conductivity of fluid bearing porous rocks[D]. Berkeley, CA: University of California, 1955.

[9]CHAUDHARY D R, BHANDARI R C. Thermal conductivity of two phase porous materials[J]. British Journal of Applied Physics, 1969,2:609-610.

[10]PETERSON G P, FLETCHER L S. Effective thermal conductivity of sintered heat pipe wicks[J]. Thermophysics and Heat Transfer, 1987,1(4):343-347.

[11]SEMENIC T, YU Linying, CATTON I. Thermo-physical properties of biporous heat pipe evaporators[J]. Journal of Heat Transfer, 2008,130:1-10.

[12]CHERNYSHEVA M A, MAYDANIK Y F. Heat and mass transfer in evaporator of loop heat pipe[J]. Thermophysics and Heat Transfer, 2009,23(4):725-731.

[13]CARSON J K, LOVATT S J, TANNER D J, et al. Thermal conductivity bounds for isotropic porous materials[J]. Heat Mass Transfer, 2005,48(11):2150-2158.

[14]BODLA K K, MURTHY J Y, GARIMELLA S V. Direct simulation of thermal transport through sintered wick microstructures[J]. ASME Heat Transfer, 2012,134(1):012602.

(编辑沈玉英)

Experimental study on effective thermal conductivity of bi-porous wick

QU Yan, ZHANG Kunfeng, CAO Wei, ZHOU Kan

(CollegeofChemicalEngineeringinChinaUniversityofPetroleum,Qingdao266580,China)

Comprehensive effects of pore forming content, compacting pressure, holding time, sintering temperature and pore forming particle size on porosity, effective thermal conductivity (ETC) of saturated bi-porous nickel wicks, were studied through 16 groups of sintering experiments with five factors and four levels orthogonal design. The experimental results were compared with the calculated values from 11 ETC models of porous medium. The optimal level of five key sintering parameters was obtained from the point of making the ETC value as least as possible. The results show that the most important influencing parameter on the ETC of bi-porous nickel wick is the content of pore forming agent, whose impact factor is 1.9 times of compacting pressure and 2.2 times of sintering holding time, respectively. The effect degrees of sintering temperature and the particle size of pore forming agent are similar and small. The calculated values based on Alexander model and Maxwell model, which are most commonly used models for the ETC estimate of loop heat pipe (LHP) porous wick, are overestimated and underestimated compared with the experimental values, respectively. In the porosity range of 0.5-0.7, an average value based on the Chernysheva & Maydanik model and the Chaudhary & Bhandari model can fit the experimental data best.

bi-porous wick; effective thermal conductivity; loop heat pipe; sintering parameter; porosity

2015-10-22

国家自然科学基金项目(51206189)

曲燕(1980-),女,副教授,博士,研究方向为强化传热与节能技术。E-mail: quyan2016@163.com。

1673-5005(2016)03-0170-05doi:10.3969/j.issn.1673-5005.2016.03.023

TK 172

A