N08810镍基合金焊缝的超声检测

罗 琅,王建平,奚延安,燕 辉,钱 辉

(南京宝色股份公司, 南京 211100)

N08810镍基合金焊缝的超声检测

罗琅,王建平,奚延安,燕辉,钱辉

(南京宝色股份公司, 南京 211100)

针对N08810镍基合金焊缝超声检测时信号衰减严重,信噪比低,从而影响缺陷的判定及定位、定量等难题进行了分析,并对该镍基合金焊缝超声检测用的探头、对比试块、信噪比及DAC曲线作了探讨。结果表明,研制的纵波双晶斜探头在粗晶N08810镍基合金焊缝的超声检测中效果明显,提高了检测信噪比及缺陷检出率,自行设计、加工制作的镍基合金焊缝对比试块符合检测要求,并对N08810镍基合金焊缝超声检测工艺进行了可检性评价,该工艺在工程实践中得到了应用,并取得了良好的效果。

纵波双晶斜探头;粗晶镍基合金;焊缝对比试块; 超声检测

UNS N08810镍基合金为美国标准ASTM B409的牌号,相当于Incoloy 800H,属Ni-Fe-Cr系镍基合金,具有很好的耐腐蚀和抗高温氧化性能,尤其是在1 000 ℃的高温下具有优良的耐腐蚀、耐热疲劳、耐高温冲击性能,且在固溶情况下具有优越的抗压力破裂特性,广泛应用于石化行业中各类高温高压设备及传输管线等结构中。而该材料在常温下主要以奥氏体形态存在,故具有奥氏体不锈钢类似的声学特征。

从20世纪70年代起,国内外对镍基合金焊缝、奥氏体不锈钢焊缝的超声检测都作了大量研究,由于检测方法较复杂,与铁素体钢的超声检测相比,其适用范围仍受到一定限制。为了解决N08810镍基合金焊缝超声检测难题,以及满足实际生产需要,笔者所在单位研发了纵波双晶斜探头,设计了用于检测镍基合金焊缝的对比试块,制定了N08810镍基合金焊缝超声波检验规程及检测工艺卡,取得了良好应用效果。

1 N08810镍基合金焊缝超声检测方法

1.1N08810镍基合金焊缝对超声检测的影响

N08810镍基合金焊缝及奥氏体不锈钢焊缝等粗晶材料的超声检测存在一些问题:① 粗晶组织对超声波的衰减很大,林状回波的出现降低了缺陷的信噪比。② 超声波穿过异种金属焊缝界面时产生的折射会使超声波传播路径发生畸变,且异种金属焊缝界面会引起伪缺陷信号,造成误判。③ 焊缝的粗大晶粒和各向异性易使得超声传播路径发生畸变。这些因素都会给超声检测和缺陷检出及定位、定量造成极大困难。鉴于镍基合金及奥氏体不锈钢焊缝超声检测的特殊性,进行该类粗晶材料焊缝超声检测的人员,应掌握一定的材料和焊接基础知识,才能对检测中可能出现的问题做出正确的分析、判断和处理。同时检测人员需要接受一定时间的有关奥氏体不锈钢焊缝检测的培训[1],了解奥氏体不锈钢焊缝的组织特征及声学性能。另外,粗晶材料焊缝的超声检测一直是超声检测中的难题[2]。下面针对具体的影响进行分析。

1.1.1焊缝的粗晶组织对超声波的影响——衰减

超声波在传播过程中的衰减主要有散射衰减,由于镍基合金金属焊缝的介质晶粒较大且具有各向异性,会导致严重的散射,当焊缝晶粒的直径接近超声波波长的1/10时,就会有明显的声散射[3];散射的强弱和超声波声束与晶粒轴线之间的夹角有关。被散射的超声波沿着复杂的路径传播到探头时,在显示屏上会引起草状回波,使信噪比下降。草状回波较为严重时,噪声信号会淹没缺陷信号。

1.1.2焊缝的各向异性对超声波的影响——改变传播方向

金属结构的各向异性会导致超声波的传播方向改变,声衰减值和声速大小都受波束方向和晶轴之间夹角的影响;由于母材、焊缝材料的各向异性的影响,会导致超声波在传播过程中产生声束的偏转;镍基合金的焊缝熔合面、焊缝内部晶粒间的界面组织差异显著,超声波束入射到该异质界面会发生反射、折射和波型转换或由于反射回波叠加容易产生假信号[3]。

1.1.3焊缝粗晶对超声波的影响——试块

国内外标准中,要求焊缝对比试块的厚度与工件一致或在一定偏差范围内;试块上人工缺陷的最大深度小于工件厚度。如在美国机械工程师协会(ASME)标准中,焊缝对比试块上横孔的最大深度位于试块厚度的3/4处。这种情况仅适用于被检测材料的衰减系数较小(铁素体碳钢采用二次波检测)的情况。

镍基焊缝对超声波的衰减很大;超声波可检测的最大深度无法覆盖工件厚度时,无法保证工件上未覆盖区域的检测灵敏度;设计试块时应保证人工缺陷的深度覆盖备检工件最大深度,即缺陷深度处于一倍板厚处时检测灵敏度满足规范要求。

1.1.4焊缝粗晶对超声波的影响——探头

当探头接收到从缺陷上返回的超声波时,接收到的信号频率通常低于发射时超声波的频率,这是材料对超声波产生低通滤波的影响;材料晶粒粗大时,低通滤波效应变大。同时,考虑到超声检测时频率越高衰减越大,穿透力越低,通常推荐用0.52.5 MHz窄脉冲纵波双晶斜探头[3]。但JB/T 4730.3-2005《承压设备无损检测》附录N未给出探头具体的晶片尺寸及规格要求。同时实际检测时,需要根据检测材料的特点研制合适的探头。

综上分析,镍基合金焊缝超声检测工艺中,探头是检测工艺最关键的因素,直接决定该工艺是否可行;焊缝对比试块设计时应保证人工缺陷的深度设置覆盖待检工件最大厚度。焊缝上设置最大深度人工反射体的信噪比对检测深度范围及可检性评价具有较大实际意义。

1.2纵波双晶斜探头及对比试块研制

1.2.1自行设计制作的纵波双晶探头

为解决镍基合金焊缝超声检测晶粒粗大引起噪声信号较大,缺陷信号较弱,检测灵敏度较低等问题,在分析粗晶对超声检测影响的基础上,结合JB/T 4730.3-2005附录N要求及《大厚度奥氏体钢焊缝超声检测用纵波斜射双晶探头研制》中相关制作经验[4-5],研制了专用纵波双晶斜射探头。探头实物如图1所示,相关参数为:探头名称为VRY45-2;频率为2 MHz;采用进口复合材料晶片制作,单片晶片尺寸12 mm×24 mm;探头角度为45°,理论聚焦深度约为30 mm;理论检测范围为3060 mm。

图1 自行设计制作的纵波双晶斜探头实物

测试仪器:CST-22型;测试试块:奥氏体标准试块。测试数据为:① 回波频率误差:不大于10%。② 灵敏度余量:不小于58 dB。③ 空载始波宽度:窄脉冲。④ 分辨率:不小于28。⑤ 声速偏斜角:不大于1°。⑥ 实测K值/角度:45O。⑦ 测试焦点:26 mm。测试用奥氏体标准试块实物如图2所示。

图2 探头厂家测试用奥氏体标准试块

1.2.2自行加工制作的N08810镍基合金焊缝对比试块

试块备料尺寸长250 mm,宽60 mm,厚75 mm,

材料为N08810,根据实际设备制作的焊接工艺施焊而成。试块正面有三个φ2 mm×40 mm的孔,钻孔位置与大坡口左侧平齐;焊缝右侧加工成类似CSK-IA R100/R50 台阶,红色标记部分切割至该原始表面下20 mm,R50下部分R弧圆滑过渡,参照CSK-1A 试块。试块反面在焊缝中心线(在距焊缝大坡口边缘约30 mm处)有三个φ2 mm×40 mm的孔。共需钻6个φ2 mm×40 mm孔,已在实物上标记,与图示深度数据要求一致后,按外协单位制作流程开孔。试块设计及实物外观如图3所示。

图3 试块设计示意及实物外观

(1) 将CSK-1A和N08810焊缝对比试块相结合,设计制作一试块,该试块具备两块试块的功能。母材、焊缝开孔位置以及CSK-1A R弧位置布局合理,可有效提高试块实用性。将探头零点校核、声速测试、焊缝及母材DAC曲线制作等检测步骤都用于同一试块,适合现场检测使用,携带方便[6]。

(2) 在焊缝上设置T/4、T/2、3T/4(T为板厚)三个φ2 mm×40 mm的孔,孔的位置设置参照ASME试块,扩大了试块的应用范围,但ASME中规定孔径为φ3 mm×40 mm。同时针对前期试块自制过程中发现的一个问题:在声程上设置两个人工反射体,使其回波能够不互相影响,或者说在同一视窗内只有一个反射体的信号。进一步实践发现N08810两相邻人工反射体不出现相互干涉的最小间距为ΔTmin=15 mm。因此该试块将两相邻孔径深度差设置为18 mm或20 mm,有效避免了DAC曲线制作阶段相邻反射体相互干涉的情况。声束通过母材DAC、焊缝DAC曲线更加接近焊缝真实情况,材料可探性具有更合理的评价(JB/T 4730.3-2005附录N规定声束通过母材和焊接接头分别测绘的两条距离-波幅曲线间距应小于10 dB,俄罗斯相关规范《奥氏体钢焊接接头检验》提出声程畸变不得大于2 mm[3])。根据设备制作过程中裂纹出现位置进行了统计分析后,在焊缝中心设置三个孔,进一步提高了检测效果。

(3) 将试块宽度增加到60 mm,改善了JB/T 4730.3-2005附录N推荐的宽度30 mm无法满足大晶片双晶斜探头调试的情况,且进一步排除了侧壁干涉对双晶探头的影响。试块宽度增加后,检测奥氏体不锈钢焊缝所用的纵波双晶斜探头能提供更精确的接触面,调试稳定性、准确性也相应提高。

1.3超声检测工艺试验——可检性评价

对N08810镍基合金进行焊缝超声检测前,应进行可检性评价,以保证得到有意义的检测结果。由于镍基合金焊缝晶粒粗大对超声检测的影响,一般不推荐采用横波斜探头进行检测,但是笔者对N08810焊缝(母材T=44 mm)采用横波斜探头进行检测,发现横波斜探头虽然信噪比不如纵波斜探头,但其反射信号更加清晰。在304奥氏体不锈钢焊缝(母材厚度50 mm以下)上横波斜探头的缺陷回波信号较清晰,信噪比也较高。有文献指出,只有纵波可以穿过近120 mm长的奥氏体区,横波则不能穿过[7]。并且,横波斜探头实际检测时容易出现伪缺陷回波,该回波易被怀疑为异质晶界引起的反射回波。

1.3.1纵波双晶斜探头、普通横波斜探头信噪比检测

采用自行研制的N08810焊缝对比试块、纵波双晶斜探头及普通横波斜探头进行信噪比测试及DAC曲线制作,得到的结果如表1所示。最大信噪比即参考反射体与相应检测范围内的平均晶粒噪声的比值,平均晶粒噪声指特定检测深度Hmax的一定范围内的平均晶粒噪声水平,一般取Hmax±5 mm。此处母材Hmax=62 mm;焊缝Hmax=54 mm。

由表1可以得出:普通横波斜探头在对比试块焊缝最大信噪比达不到《超声检测》中10 dB要求,但母材深Hmax为62 mm处最大信噪比比纵波双晶斜探头信噪比还略高1.0 dB,横波可检性评价以焊缝上设置最大人工反射体的信噪比满足要求较为合适;普通横波斜探头在对比试块焊缝中心深Hmax为54 mm处人工反射体最大信噪比不足10 dB,说明T不小于54 mm的N08810焊缝超声检测存在困难,但仍满足俄罗斯相关规范要求(至少6 dB)。

表1 纵波双晶斜探头和普通横波斜探头检测数据

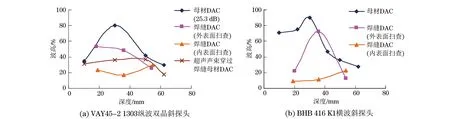

图4 纵波双晶斜探头及普通横波斜探头实测DAC曲线

纵波双晶斜探头在对比试块母材和焊缝上的最大人工反射体信噪比,均达到基本检测要求10 dB 以上。当超声声束穿过焊缝时母材最大信噪比(基本增益为32.5 dB)实测为12.3 dB,说明镍基合金对纵波声束畸变影响小于普通横波;整个测试过程中,实测声速5 750 m·s-1,实测定位误差不大于1.5 mm,满足俄罗斯相关规范要求。

1.3.2纵波双晶斜探头、普通横波斜探头DAC曲线制作

纵波双晶斜探头及普通横波斜探头实际DAC曲线制作如图4所示。由图4可以得到镍基合金焊缝晶粒对普通横波探头声波影响较大,利用声束经过母材DAC曲线进行定量将会导致较大误差;通过实际测试,普通横波斜探头除了焊缝中心深36 mm反射体和母材DAC曲线相差无几,其他两个点均相差较大,差值大于10 dB,可能与镍基合金焊缝坡口设置和焊接工艺有关;普通横波斜探头从小坡口侧对应的扫查面扫查较为合适,与焊缝结构及晶粒有关。

纵波双晶斜探头因近场区影响,导致母材DAC曲线上深度小于焦点(F实=26 mm)处波高较低,同样超声声束穿过焊缝制作母材DAC曲线可以发现声束畸变;纵波双晶斜探头从小坡口侧对应的扫查面进行扫查较为合适,此时母材DAC和焊缝DAC相差不大于10 dB,满足JB/T 4730.3-2005附录N要求。

1.3.3检测工艺综合评价

综上分析,研制的纵波双晶斜探头信噪比和DAC曲线偏离均符合JB/T 4730.3-2005附录N要求;实际检测时,以小坡口侧对应扫查面检测时定量、定位较准确;普通横波斜探头信噪比(焊缝)不足10 dB,但人工反射体或缺陷回波清晰,可以作为辅助超声检测方法,其检测结果具有一定参考意义[8]。

2 试验结果及分析

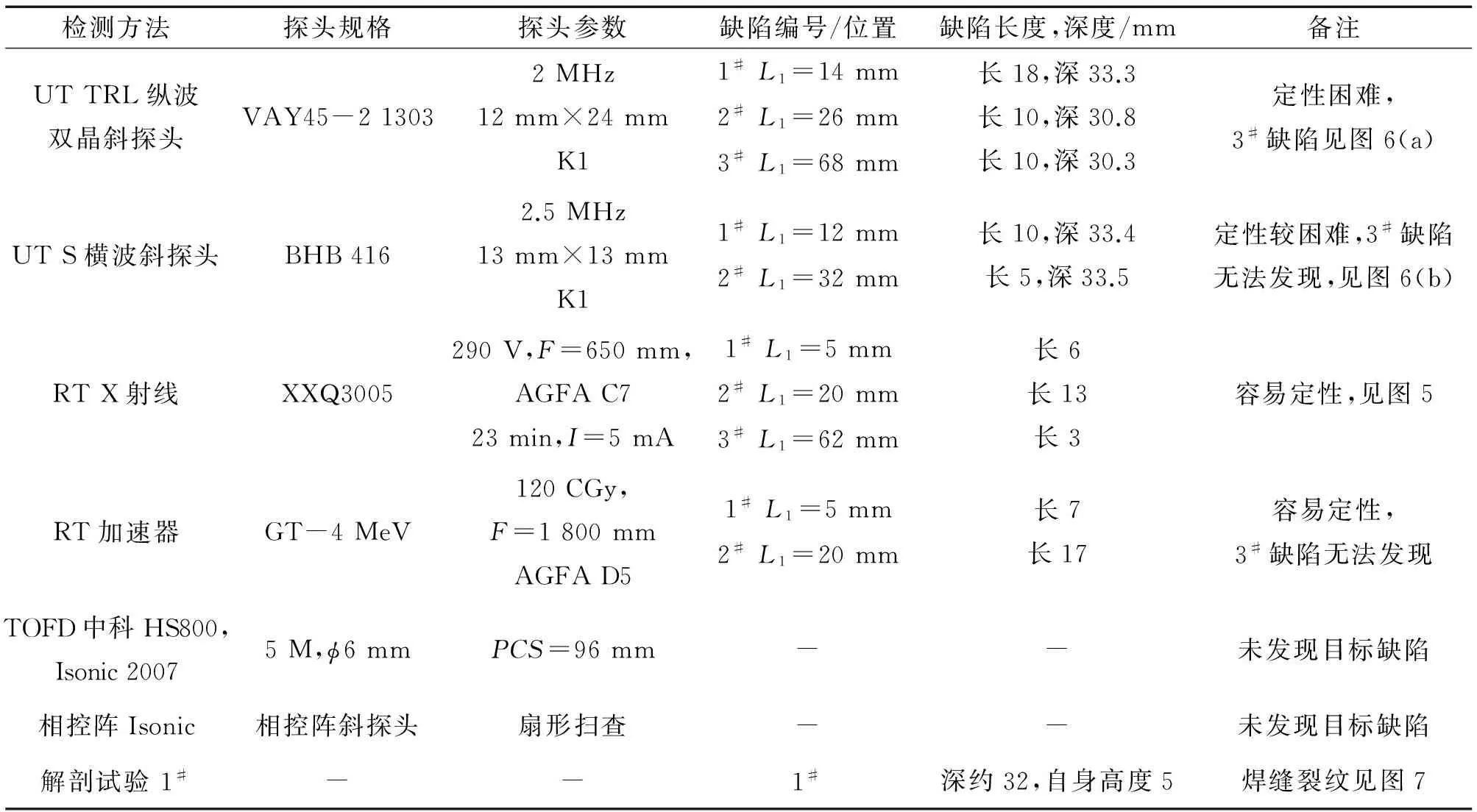

对44.7 mm(实测)封头拼缝试板分别采用UT纵波双晶斜探头、普通横波斜探头、X射线拍片、加速器拍片检测,得到如表2所示检测结果。(其中L1为缺陷距离起参考零点标记的距离。2#,3#未解剖)。

表2 不同检测方法结果比较

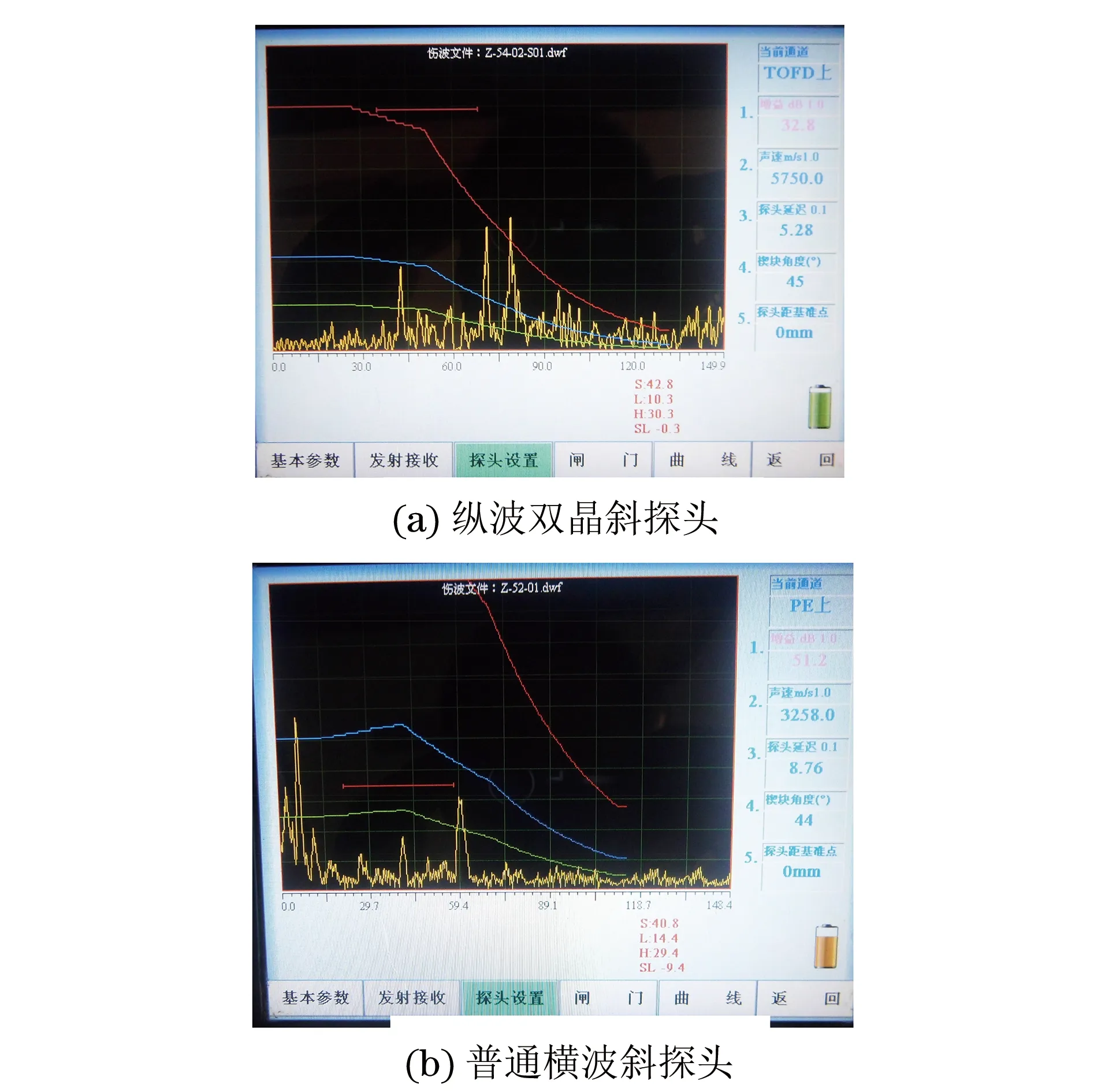

采用普通横波斜探头检测发现两处超标缺陷(1#,2#),缺陷长度与射线检测结果有所不同。采用纵波斜探头发现三处缺陷(1#,2#,3#)与X射线检测结果相同,如图5所示。对于普通横波探头不超标的第三处(L1=68 mm)缺陷,纵波双晶斜探头缺陷信号明显,检测效果较好,如图6所示。

图 5 1#,2#,3#裂纹缺陷X射线底片

图6 纵波双晶斜探头与普通横波斜探头的检测波形

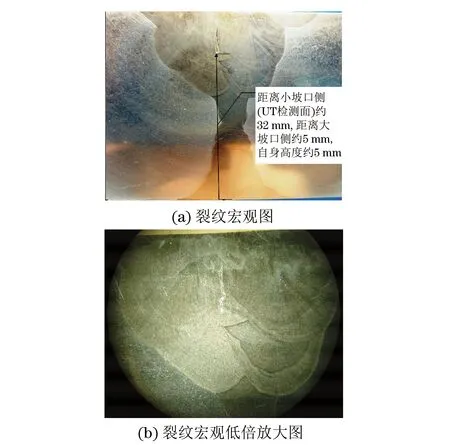

1#裂纹解剖后,与纵波双晶斜探头检测、射线检测结果一致。说明纵波双晶斜探头在该N08810材料中检测效果较好,达到研制的各项要求。

图7 裂纹宏观解剖图

3 结论

(1) 纵波双晶斜探头在N08810镍基合金焊缝检测时,母材和焊缝信噪比均达到10 dB要求,且两DAC曲线相差不大于10 dB,满足JB/T 4730.3-2005附录N要求。并且,研制的纵波双晶斜探头在焊缝深Hmax=54 mm处最大信噪比为11.6 dB,并不限于附录N的1050 mm厚度范围,该探头的适用深度范围还留有一定余量。

(2) 普通横波斜探头虽然在焊缝上最大深度处信噪比达不到10 dB要求,但其反射信号比纵波清晰。实际检测中,可以与纵波双晶斜探头结合使用、互为补充;假如奥氏体焊缝经过实际检测验证或演示获得监检认可,则可采用横波斜探头的检测规程[6]。

(3) 实际检测时,若检测条件许可,应将焊缝余高磨平,实行双面双侧扫查;当焊缝坡口为非对称X型坡口时,从小坡口侧对应的扫查面进行超声检测,评定更加准确。

同时JB/T 4730.3-2011审批稿附录N已将检测范围由50 mm扩大到80 mm,需要继续研制性能更好的纵波双晶斜探头。有文献报道采用超声相控阵检测系统再配合面阵探头,不仅能有效克服镍基合金等粗晶材料超声检测中存在的衰减严重、噪声信号较强、各向异性和低通滤波器的影响,同时拥有更高的检测灵敏度和信噪比,并且具有检测速度快、检出率高等特点。另外有关文献指出,镍基合金焊缝或奥氏体不锈钢焊缝超声检测需要从两个方面着手:一方面,研制更为合适的探头;另一方面,采用小波变换等方法进一步提高缺陷识别和信噪比[9-10]。

[1]康纪黔,李家鳌.奥氏体不锈钢焊缝超声波检验规程[J].无损检测,2001,23(4):162-166.

[2]孙晓娜,郑茂尧,佘玥霞.厚板奥氏体不锈钢焊接技术及焊缝超声波检测的研究进展[J].中国造船, 2008,49(增):119-127.

[3]郑晖,林树青.超声检测[M].北京:中国劳动社会保障出版社,2008.

[4]郑中兴.大厚度奥氏体钢焊缝超声检测用纵波斜射双晶探头研制[J].北方交通大学学报,1999,23(3):115-119.

[5]罗琅,奚延安,燕辉,等.一种用于镍基合金焊缝超声检测的对比试块:中国,CN203894200U[P].2014-10-22.

[6]卢威,聂勇,许远欢,等.宽频带窄脉冲TRL探头在奥氏体不锈钢焊缝超声检测中的优越性[J].无损检测,2013,35(6):77-80.

[7]晏荣明,李生田.大厚度奥氏体焊缝超声波探伤的研究[J].无损探伤,1994(4):6-11.

[8]国际焊接学会第五委员会编.奥氏体焊缝超声检测手册[J].无损检测,1991 ,13 (4/9) : 113-202.

[9]孙晓娜.小波理论在厚板奥氏体不锈钢焊缝超声波检测中的应用研究[D]. 青岛:中国石油大学(华东)机电工程学院, 2007.

[10]王丽英,刘国奇,陈振华,等.基于小波包分解的不锈钢焊缝超声TOFD检测图像修正[J].无损检测,2015,37(5):30-33.

Ultrasonic Testing of Weld in N08810 Nickel-based Alloys

LUO Lang, WANG Jian-ping, XI Yan-an, YAN Hui, QIAN Hui

(Nanjing Baose Co., Ltd., Nanjing 211100, China)

Aiming at the ultrasonic inspection of N08810 nickel-based alloy weld, analysis is made on its severe attenuation and low signal-to-noise ratio, which affects the defect judgment, positioning and quantitative evaluation. At the same time the probe, the test blocks for ultrasonic inspection of the nickel-based alloy weld, the signal to noise ratio and the DAC curve are also discussed. The results showed that longitudinal twin oblique angle beam probe (TRL) developed obvious was effective in ultrasonic testing of welds N08810 nickel-based alloy of coarse-grained material and it improved the signal-to-noise ratio and the defect detection rate. Our self-designed and manufactured test block can meet the detection requirements. Finally, the detection process of ultrasonic N08810 weld is summarized; the technology has been applied in engineering practice and achieved good results.

Longitudinal twin oblique angle beam probe; Coarse-grained Nickel-based alloy; Weld test block; Ultrasonic detection

2015-07-24

罗琅(1980-),男,硕士,工程师,主要从事TOFD及超声检测工作。

10.11973/wsjc201603015

TG115.28

A

1000-6656(2016)03-0060-06