提拉式弹射内弹道特性的影响因素分析

谢 伟,王汉平

(北京理工大学 宇航学院,北京 100081)

提拉式弹射内弹道特性的影响因素分析

谢伟,王汉平

(北京理工大学 宇航学院,北京100081)

基于经典内弹道理论和Craige-Bampton方法,以MATLAB/SIMULINK、ADAMS耦合仿真模式构建了弹射发射动力学仿真平台,仿真结果对比表明其精度优于单纯内弹道模型;在考虑弹射装置的低压室初容变化、高低压室间的喷喉大小、装药偏心及不同轴的条件下修正了弹射发射动力学模型,仿真再现了弹射器高压室压力初期变化不平稳和后期下降延迟的异常状态,与实验数据吻合较好,定位了引起实验内弹道参数异常的原因;提出了增大初容大小、减小喷喉面积及控制装药加工精度等改善内弹道特性的途径,并仿真验证了其可行性。仿真方法及结果对类似弹射器的研制、优化具有重要的参考价值。

弹射器;内弹道学;联合系统仿真;发射装置

0 引言

提拉式弹射发射的环境适应性较好,目前已为国内外地空导弹所广泛使用[1-3]。作为发射装置的核心部件,弹射器对发射性能具有直接影响,因而详尽分析弹射器诸元对内弹道特性的影响意义重大[4-6]。至今,对于提拉式弹射发射研究多数围绕内弹道特性和发射运动过程展开[7-10],忽略了发射装置结构的变形、运动与内弹道特性的相互作用,且所得高压室压力曲线多为理想变化形式,未能很好解释某提拉式弹射装置在发射实验中内弹道参数异常问题,主要体现在高压室弹射初期压力有波动,而后期压力持续时间比理想内弹道分析结果要长。

本文采用基于组件的内弹道建模方式在MATLAB/SIMULINK中构建了考虑多种影响因素的内弹道模型,并在ADAMS中引入接触摩擦、结构变形以及地面土壤特性等[11]因素进行了发射装置的多体动力学建模,实现了MATLAB/SIMULINK与ADAMS的耦合发射动力学的仿真。为了分析高压室压力波动的原因,在考虑高压室装药参数、低压室初始容积、喷管喉部面积[12-13]、环境温度[14]等因素的情况下对内弹道特性进行了仿真分析,仿真数据很好地复现了实验问题,从而确定了压力波动问题的影响因素,同时提出了相应的解决措施并仿真验证了措施的可行性。对于高压室实际压力持续时间较长的问题,文中考虑装药偏心、装药不同轴等加工精度问题进行了建模仿真,仿真结果与实验数据吻合良好,从而优化了内弹道仿真模型。这对于更细致地理解内弹道的影响因素,并指导内弹道特性的优化具有重要的参考价值。

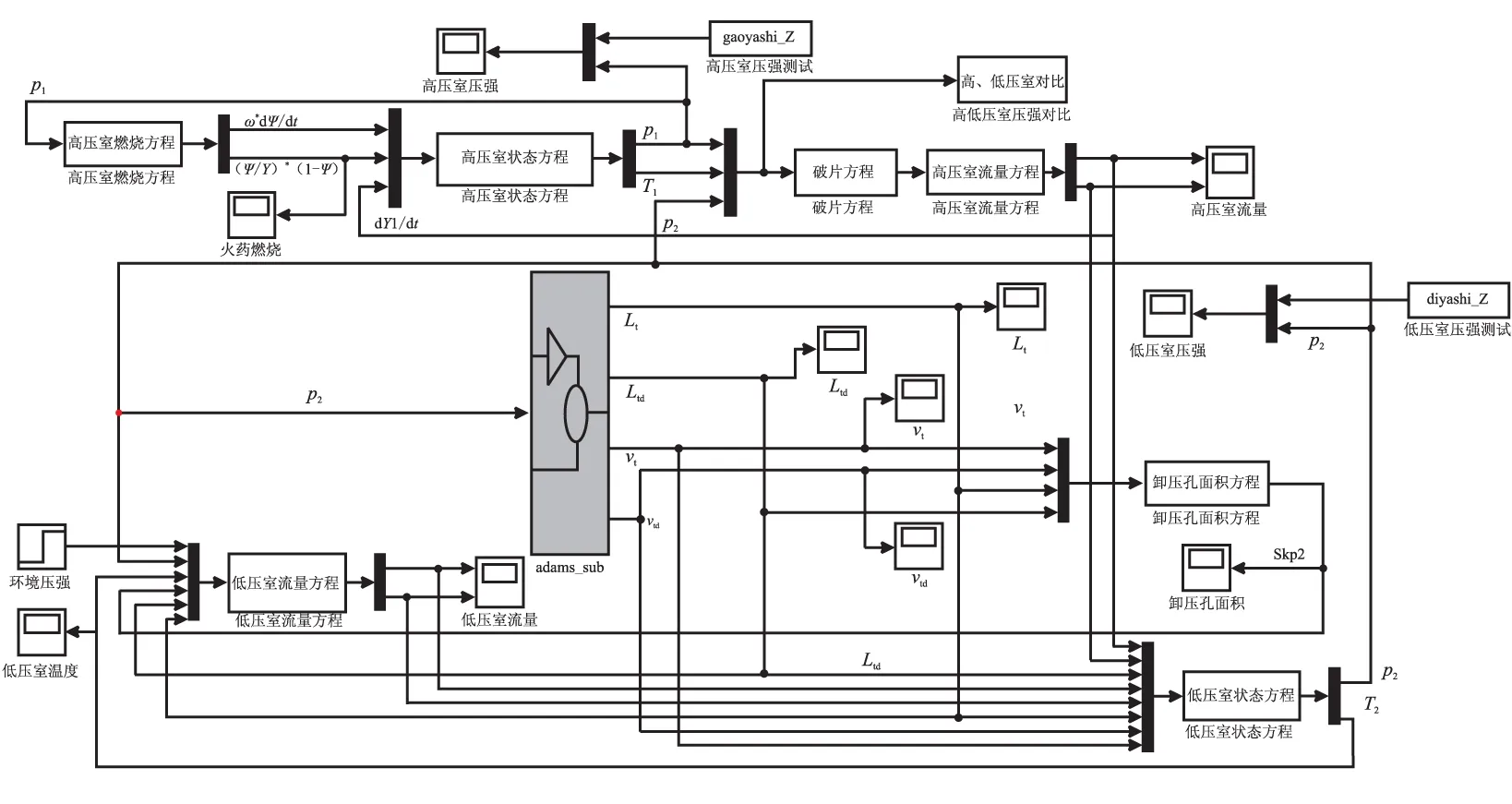

1 联合仿真平台建立

提拉式弹射装置原理示意见图1,为方便使用SIMULINK进行内弹道建模,本文基于理想的零维内弹道假设并将内弹道方程按燃烧方程、高压室状态方程、流量方程、低压室状态方程进行了分块。通过破片方程引入高压室破膜压力,仅当高压室压力不小于破膜压力时,燃气方可流入低压室。为降低低压室状态方程的指标数,确保算法稳定,推导方程时对低压室的压力方程进行了微分降指标处理,其初值设置为标准大气压。最终利用S-function表述每个模块的微分方程,从而构建了基于组件的内弹道仿真模型[7,15-17]。发射装置的刚柔耦合ADAMS多体动力学模型见图2,其中地面支撑架、弹筒支架以及撑杆按Craige-Bampton方法处理成了柔性体,其他环节则简化为了刚体。为表述制动锥的缓冲特性,采用拟合的力-位移关系式[18-20]的单向弹簧予以近似:

F=k(ax+b)n

式中F为制动锥的缓冲力;k、a为制动锥缓冲系数;n为制动锥缓冲指数;b为制动锥缓冲常数;x为提弹梁缓冲时的行程。

同时将ADAMS生成的adams_sub接口模块载入SIMULINK模型中用以描述弹射装置机构系统的动态特性,并利用SIMULINK中计算得到的低压室压强p2作为adams_sub驱动力输入,而发射筒下沉速度vt、下沉距离Lt和提弹梁速度vtd、位移Ltd等机构运动特性参数作为SIMULINK的输入变量实现机构和内弹道的闭合耦合通信,最终搭建的联合仿真平台框图见图3,利用变步长龙格库塔法可实现耦合模型的仿真求解。

图1 弹射装置结构示意图

图2 ADAMS仿真模型

图3 弹射发射的耦合仿真模型

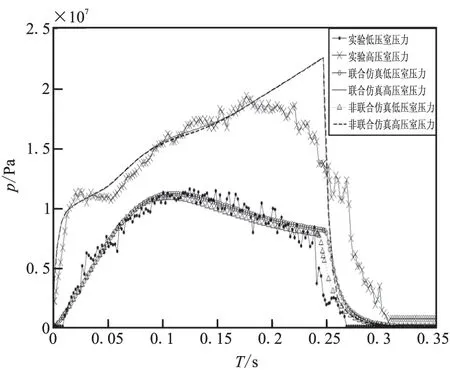

为验证仿真平台的可行性,对常温条件下的理想燃烧内弹道特性进行了仿真,图4是联合仿真与非联合仿真(无ADAMS模块)的结果与实验数据的对比。从图4可看出,高、低压室压强曲线基本一致,这验证了该仿真平台的合理性。然而低压室非联合仿真压力值偏小,联合仿真的压力值更加接近实验数值,在0.1~0.25 s时段,与非联合仿真相比,联合仿真均方差减小7.8 %,具有更高的精度。低压室压力作为导弹过载、出筒速度等内弹道特性的重要因素,其精度对发射精度有直接影响,引进联合仿真提高了仿真精度,同时又为发射装置内弹道特性优化设计提供经济有效的手段。然而,实验数据也暴露了该弹射装置高压室特性的异常,主要体现在两方面,一是在弹射初期高压室压力有波动存在;二是弹射后期高压室压力持续时间比理想内弹道分析结果要长。为了详尽了解产生内弹道参数异常的原因,本文在此联合平台之上展开了进一步探索研究。

图4 实验和仿真压力对比

2 弹射初期压力波动分析

图4曲线表明仿真模型能较好地捕获高压室压力波动现象,分析产生压力波动的原因可能有如下2个因素:一是低压室的初容较小,破膜后高、低压室间的喷管流动状态为非临界状态,低压室的压力快速上升形成了对高压室的反压作用,导致高压室压力出现波纹状波动;二是高压室的工作压力偏低,当高、低压室的压力比不满足喷管流动的临界状态条件时,低压室的压力对流量产生影响,最终导致高压室的波动。为了获取该模型出现高压室波动现象的具体原因,分别对其2个主要因素进行了研究。

(1)高压室工作压力

为探索高压室工作压力对波动现象的影响,仿真中通过控制高压室的喉部面积来实现高压室工作压力的控制[12]。图5展示了当喉部直径减小29.58%时高、低压室压力的变化,解决了高压室波动的问题。从数据可看出高压室压力峰增值达到了181%,而低压室增值仅为7.3%。高压室压力对喉部面积极其敏感。在高压室设计时,从安全和结构实现考虑,当满足设计要求时应尽量选取喉部尺寸大的。

(2)低压室初始容积

当低压室的容积从初始6 L变为10 L时,由图5仿真高压室结果对比分析可知,低压室初始容积的大小直接决定了低压室压力的上升速度和峰值的大小。低压室初始容积增大,低压室压力上升变缓,压力值变小,减小反压效应,解决高压室压力变化不稳定问题。因此低压室设计时需考虑低压室初始容积对弹射内弹道特性的影响。

一般而言,在弹射内弹道的设计过程中,应尽可能保证高、低压室喷管始终处于临界状态,在设计中必须匹配高压室喉部与低压室初始容积以达到内弹道特性最稳定,同时也最为安全。

图5 高压室修正

3 弹射后期压力下降不规则分析

实验所得高压室压力并未如理想状态迅速下降,出现缓慢的下降过程。这不仅降低装药的利用率,也对导弹的发射可控性和安全性也带来不利的影响。对于细长的管状药,出现该现象多为生产工艺不满足要求。假设使用的装药为两端面和外侧包覆的单孔管状药。考虑装药在制作加工中出现偏心、不同轴,建立不同的燃面变化模型,且满足经典内弹道假设计算条件。

(1)偏心燃烧燃面变化方程

假设装药偏心是由装药内外柱轴向平行错位而引起(图6),其发生偏心燃烧时,任意时刻t燃面变化方程如下:

(1)

最终燃面变化方程:

(2)

式中S为某瞬时管状药燃烧面面积;N为管状药根数;L为管状药长度;d为管状药内径;D为管状药外径;e为管状药燃去肉厚;ec为偏心距离(小于装药肉厚);u为火药燃速;θ为未燃烧圆弧中心角(后文参数定义保持一致)。

图6 装药偏心模型

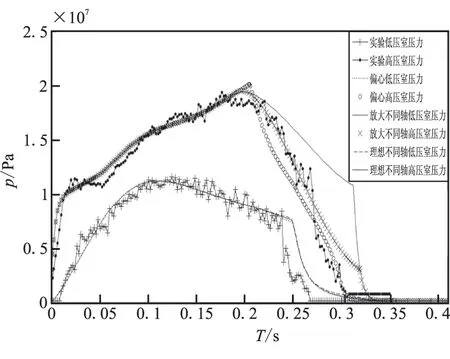

根据式(2)建立偏心仿真模型,得到图7所示仿真结果。与图4仿真高压室压力对比,高压室的压力峰值减小,出现缓慢下降的过程,其时间约占据整个燃烧时间的1/3,与理想燃面变化模型相比,该模型更加接近实验测试情况。

图7 装药燃烧模型修正

(2)不同轴燃烧燃面变化方程

图8为装药不同轴模型,令e1为初始时刻最薄肉厚,e1max为初始时刻最厚肉厚,当燃去肉厚e∈(e1,e1max)时,此时装药发生变长度偏心燃烧。令任意t时刻Q点为内圆柱与外圆柱的相贯线上一点,其坐标为(x,y,z),相贯线在xoy平面的交点为A1,在yoz平面的交点为B1(B1≥0),B2(B2<0)。

图8 装药不同轴模型

根据经典燃烧假设与药柱的几何燃烧规律可得出Q点坐标有如下关系式,其中E、F、G、H、I、J均为常数:

(3)

当x=0时,很容易得到此时yoz平面上药柱已经燃去弧长的长度,即B1、B2的坐标。最终可得出在内圆半径d/2+ut下燃面面积变化方程。令曲面A1B1B2的面积为SA1B1B2,因燃面变化具有对称性,最终可得到燃面变化方程为

(4)

然而曲面SA1B1B2积分过程中存在比较难得到解析式部分,为了简化求解过程,对其难得出解析式部分采用龙贝格法求解。最终燃面变化方程为

(5)

根据式(5)建立不同轴燃烧仿真模型,得图7仿真数据,其中理想不同轴高压室曲线为按理想几何燃烧定律所得不同轴燃面变化数据。该仿真模型压力峰值与实验测量数据基本一致,且高压室压力出现平滑过度的缓慢下降。对于不同轴为1°时,燃面速率变化放大2倍时能够更好地吻合实验数据,说明当装药发生不同轴燃烧时,装药燃面变化速率并不满足理想几何燃烧定律,比理论值大。

4 结论

(1)基于组件构建了弹射发射系统的内弹道和发射动力学的耦合仿真模型,引入柔性化支撑结构、接触摩擦的刚柔耦合多体动力学联合仿真平台,较之非耦合仿真平台,高压室仿真压力值均方差减小 ,具有更高的仿真精度,可用于内弹道特性的影响因素及内弹道诸元的优化设计分析。

(2)考虑发射装置结构参数与装药参数及其工作环境的影响,通过对内弹道诸元参数的对比仿真确立了弹射前期高压室压力有波动、弹射后期高压室压力下降持续时间延长等现象的影响因素。对于高压室的初始压力波动,主要表现为高压室工作压力以及低压室的初容不匹配,导致燃气流动过程无法保持为临界状态,适当提高高压室工作压力、增大低压室初容能消除高压室初始压力的波动,这有利于内弹道特性的稳定性和安全性。装药的偏心和不同轴误差是导致高压室后期压力下降时间延长的主要原因,造成装药浪费,影响内弹道特性,同时对发射过程的可控性与安全性产生影响。

[1]杨风波,马大为,杨帆,等.高压弹射装置内弹道建模与计算[J].兵工学报,2013,35(5):527-534.

[2]芮守祯,邢玉明.几种导弹弹射动力系统内弹道性能比较[J].北京航空航天大学学报,2009,35(6):766-770.

[3]都晓琴,毕世华.高速导弹弹射内弹道优化设计研究[J].弹箭与制导学报,2005,25(3):520-523.

[4]金志明,袁亚雄.内弹道学的地位与未来[J].火箭发射与控制学报,1994(1):25-28.

[5]都军民.利用蒙特卡洛方法对导弹筒内弹道参数的分布进行分析[J].弹箭与制导学报,2002, 22(4):45-47.

[6]冯德成,翁春生.随机内弹道学研究综述[J].弹道学报, 2003,15(1):93-96.

[7]全建禄,刘少伟.某型战术导弹弹射器的仿真研究[J].战术弹道技术,2005,(1):63-65.

[8]徐悦,田爱梅,张振鹏,陈小庆.基于虚拟样机技术的导弹垂直发射过程仿真[J].兵工学报,2007, 28(4):491-494.

[9]惠卫华,鲍福廷,刘旸.考虑低燃温燃气发生器试验的弹射器内弹道性能预示 [J].固体火箭技术,2013,36(6):715-719.

[10]牛钰森,姜毅,史少岩.导轨排气孔对发射箱内流场影响的计算分析[J].固体火箭技术,2014,37(2):161-166.

[11]Brajia M Das.Principles of geotechnical engineering[M].BROOKS/COLE,2006.

[12]李悦, 周儒荣.燃气发生器喷喉面积对导弹发射动力的影响[J].南京航空航天大学学报, 2004,36(3):353-357.

[13]毛成立,李葆萱,李逢春等.燃气发生器流量调节方案的比较[J].固体火箭技术,2000,23(4):16-18.

[14]刘可平.某型弹射器高/低温工作特性研究[D].上海:上海交通大学,2008.

[15]宋明.经典内弹道学基本方程的气体动力学推导[J].弹道学报,1990(1):8-11.

[16]袁曾风.火箭导弹弹射内弹道学[M].北京:北京工业学院出版社.1993.

[17]陈景人.流体力学与传热学[M].北京:国防工业出版社, 1984.

[18]毕世华,王汉平, 梁征.导弹垂直弹射过程中制动锥的动力学特性研究[J].北京理工大学学报, 2001,21(9):762-765.

[19]王汉平,王忠峰.导弹弹射系统中缓冲制动锥的轴压特性[J].北京理工大学学报,2007,27(2):99-102.

[20](英)诺曼·琼斯.结构冲击[M].蒋平,译.成都:四川教育出版社,1994.

(编辑:吕耀辉)

Influential factors analysis on interior ballistic performance of lift-draw ejecting device

XIE Wei,WANG Han-ping

(School of Aerospace Engineering,Beijing Institute of Technology,Beijing100081,China)

Based on the interior ballistics theory and Craige-Bampton method,co-simulation platform of lift-draw vertical ejection system was established under the MATLAB/SIMULINK,ADAMS environment,which had a higher simulation accuracy compared with the traditional ballistic model.The simulation results considering the influence of the nozzle throat diameter,initial volume of low pressure chamber and propellant model including eccentric model and non-coaxial model,were almost consistent with the experimental results and successfully reproduced the unstable,irregular pressure problems existing in the experiments.Some effective solutions including decreasing the nozzle throat diameter or increasing the initial volume of low pressure chamber and improving the propellant processing precision were discussed to figure out these problems,which would be useful for the future optimal design of missile launcher.

ejecting device;interior ballistics;co-simulation;missile launcher

2014-10-28;

2014-12-10。

谢伟(1989—),男,硕士生,研究方向为兵器发射理论与技术。E-mail:1178813438@qq.com

V553

A

1006-2793(2016)01-0146-05

10.7673/j.issn.1006-2793.2016.01.026