高精度五轴联动数控设备回转中心与主轴端面距离的意义及测量方式

边成明++蔺琦斌++夏才

文章编号:2095-6835(2016)17-0086-02

摘 要:在加工汽轮机叶片的叶身曲面、凸台、叶身与叶冠、叶根连接处的弧面时,必须由五轴联动数控设备来完成,而设备回转中心与主轴端面的距离值直接参与了数控系统的插补运算。该值的准确性成为了影响汽轮机叶片加工质量的关键因素。因此,对多种不同类型设备提出了该距离值的两种测量方式。

关键词:汽轮机叶片;五轴联动;回转中心;主轴端面

中图分类号:TG659 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.17.086

众所周知,叶片是汽轮机的心脏,其复杂的曲面造型必然会成为加工中的重点和难点。我公司现有多种类型的高精度五轴联动数控加工中心,包括C.B.Ferrari S630/A176、Mazak e-420H、DMG CTXgamma1250TC、XKH1600/800、LIECHTI TM2000/1400、HAMUELHSTM300等80余台设备。叶片的加工精度要求非常高,有些公差要求甚至在0.02 mm内,因此,设备回转中心与主轴端面距离值的准确性显得尤为重要。由于该数值直接影响了系统插补运算的准确性,根据多年对五轴联动设备的使用、加工经验,本文首先介绍了该距离值的应用意义,并对不同类型的设备提出了不同的测量解决方案。

1 应用介绍

1.1 五轴联动设备结构

五轴联动加工中心有高效率、高精度的特点,工件一次装夹就可完成多面体的加工,它可以使刀具与加工零件实现五轴联动,从而使刀具的切削刃部分始终沿着所需加工曲面的切面方向移动,使曲面加工达到理想的切削状态。五轴联动加工中心大多为“3+2”的结构,即x,y,z三条直线运动轴加上分别围绕x,y,z轴旋转的a,b,c三个旋转轴中的两个旋转轴组成。

1.2 回转中心与主轴端面距离值

回转中心与主轴端面距离值如图1所示。

无论何种结构形式的五轴联动机床,都有一个共同特点——刀具中心与旋转主轴头部的中心有一段距离,这段距离称为枢轴中心距,即主轴端面到旋转主轴头中心的距离。由于该距离的存在,导致五轴数控系统零件加工程序的编制具有特殊性。如果对刀具中心编程,则旋转坐标的运动必将导致直线坐标的变化,即产生一个位移。消除这个位移有2种办法:①在后置处理中添加枢轴中心距。以往,在两台不同H值的设备使用同一个加工程序时,必须要进行2次后置处理,导致整个工艺过程十分烦琐。②将H值作为变量设定到系统参数中,再对加工程序进行通用后置处理,并在程序的开头调用相应参数获取变量值,以实现加工程序的通用性。这样的加工程序适用于不同的设备,大大提高了生产效率。

2 设备类型分类

在上述各种不同类型的五轴联动设备中,有必要先进行设备分类,从而针对不同的类型设备制订不同的测量方案。

2.1 按回转中心与主轴的位置关系分类

不同类型的五轴联动设备的回转中心与主轴端面的位置关系大体可分为2类:①主轴端面在旋转中心之上,如图2所示;②主轴端面在旋转中心之下,如图3所示。位置关系的不同决定了测量H值时的运算公式不同,以下将有详细阐述。

2.2 按主轴最大回转角度值分类

由于各类设备设计结构的不同,导致主轴最大回转角度不同,一般可分为两大类:①由于受到机械结构的限制,最大回转角度大约在50°以内;②最大回转角度可超过90°。最大回转角度决定了测量H值时的难易程度和精确度。

3 测量方式

根据分类总结,以下2种测量方式可适用于大多数设备:①测量主轴端面在回转中心以下,且最大回转角度可超过90°的设备;②测量主轴端面在回转中心以上,且最大回转角度在50°以内的设备。虽然有个别设备不在上述两种情况中,但测量原理相同,得到准确的H值比较容易。下面主要针对上述2种测量方式进行重点阐述。

3.1 测量方式一

3.1.1 测量工具

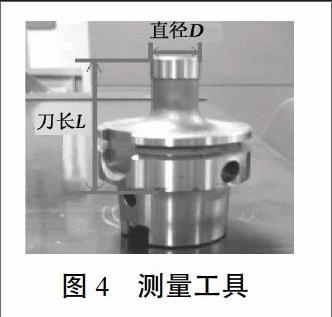

测量工具如图4所示。

图4展示的是刀柄类型为SHK63-A的测量刀具,其测量头部为圆柱形。

3.1.2 测量步骤

先将千分表放置在工作台上,然后将主轴摆到垂直状态(0°),如图5所示,移动X,Y,Z轴,使表针与测量工具的下端面接触,此时,记录表针的指针位置和Z轴的坐标值Z1;如图6所示,将主轴摆到水平状态(90°),然后移动X,Y,Z轴,使表针与测量工具的侧母线接触(有一个找最低点的过程),保证表针的指针位置和上一次相同时,记下Z轴的坐标值Z2,整个测量过程中千分表不能有任何移动。

3.1.3 计算公式

测量方式一的计算公式为:

H=|Z1-Z2|-r-L. (1)

式(1)中:H为回转中心与主轴端面距离值;r为测量头部的半径;L为测量工具的刀长。

3.2 测量方式二

3.2.1 测量工具

测量工具如图7所示。

图5 主轴垂直状态 图6 主轴水平状态 图7 测量工具

图7展示的是刀柄类型为SHK63-A的测量刀具,它的测量头部为球形。

3.2.2 测量步骤

将千分表放置在工作台上,然后将主轴摆到垂直状态(0°),如图8所示,移动X,Y,Z轴,使表针与测量工具的球头底部最低点接触(有一个找最低点的过程),记录表针的指针位置和X轴的坐标值X1;如图9所示,Y轴保持不动,将主轴摆任意一个角度(控制在15°~40°以内),移动X,Y轴,使表针与测量工具的此时球头的最低点接触(有一个找最低点的过程),保证表针的指针位置与上一次相同,记录X轴的坐标值X2,整个测量过程中千分表不能有任何移动。

3.2.3 计算公式

测量方式二的计算公式可由图10得出。

由图10可知:

x=|X2-X1|. (2)

. (3)

. (4)

式(4)中:H为回转中心与主轴端面距离值;r为测量头部的半径;L为测量工具的刀长;?为主轴偏转角度。

意角度交叉时的距离

4 结束语

本文介绍了关于五轴联动设备回转中心到主轴端面距离值的意义,提出了最具典型代表的两种测量方式。通过相关示意图的展示及公式推导,完整地阐述了整个测量方法和过程。其中,测量方式一的精确度非常高,测量误差可以控制在0.01 mm以内;测量方式二的测量误差较大,且在测量过程中要精确地找到球面最低点的难度较大,因此,在计算H值时必然有一定的波动,但通过在不同偏转角度下的多次测量,取其平均值后可将测量误差控制在0.02 mm以内,从而保证产品的加工精度。

参考文献

[1]梁全,王永章.五轴数控系统RTCP和RPCP技术应用[J].组合机床与自动化加工技术,2008(17).

[2]张政泼,覃学东.五轴联动机床的结构性能分析与设计探讨[J].装备制造技术,2009(10) .

[3]燕红波,杨庆东,刘芳.五轴联动的数控加工技术的研究及应用[J].机械工程师,2007(05).

〔编辑:张思楠〕