钒钛铁精矿硫钴回收试验

王 勇

(1.攀钢集团矿业有限公司设计研究院;2.钒钛资源综合利用国家重点实验室)

·矿物加工工程·

钒钛铁精矿硫钴回收试验

王 勇1,2

(1.攀钢集团矿业有限公司设计研究院;2.钒钛资源综合利用国家重点实验室)

为综合回收攀钢矿业有限公司生产的钒钛铁精矿中的硫和钴,在工艺矿物学分析的基础上,采用磨矿磁选和浮选的方法进行了浮选条件试验、开路流程试验和全流程试验。试验结果表明:采用磨矿弱磁选—脱磁—浮硫1粗1扫3精的开路流程,可获得全铁品位为56.02%、硫品位为30.02%、钴品位为0.30%、硫回收率为16.411%、钴回收率为6.15%的硫钴精矿;脱硫后的铁精矿全铁品位为55.69%、硫品位为0.284%;推荐工业试验流程为分级磨矿—弱磁选后脱磁—浮硫1粗2扫3精的闭路浮选工艺。

钒钛铁精矿 磁选 浮硫 硫钴精矿 硫钴回收率

攀枝花地区矿产资源丰富,矿石中除含有铁、钛、钒以外,还有大量的硫和钴。据地质勘探表明,攀枝花矿区金属钴储量达152万t。目前,攀钢矿业有限公司选钛厂现场工艺流程配置中对粗钛精矿进行脱硫,将硫化物富集在粗硫钴精矿中,然后进行精选获得硫钴精矿。而攀钢矿业有限公司生产的钒钛铁精矿在选矿生产阶段从未进行过脱硫作业,其硫含量在0.7%左右,在烧结过程中产生大量的SO2气体,虽经过烟气处理系统,但仍对环境造成较大污染,且每年需上缴大笔排污费。降低铁精矿中的硫品位,不仅可减少环境污染,而且回收的硫化物可进一步加工成硫钴精矿等副产品,可达到节能减排和提高资源综合利用率的作用。为此,针对攀钢矿业有限公司生产的钒钛铁精矿进行硫钴回收试验,试验最终获得了满意的试验指标。

1 试验矿样及性质

1.1 试样化学成分分析

钒钛铁精矿试样取自攀枝花密地选矿厂,样品含硫0.75%,属于超标范围。试样化学成分分析结果见表1。

表1 钒钛铁精矿化学多元素分析结果 %

由表1可知,钒钛铁精矿中的有价元素为铁、钛、钒,脉石主要以钙、镁、铝和硅为主;钴品位为0.02%,相对较低;有害元素硫含量为0.75%,在冶炼过程中会造成环境污染,所以需在选矿阶段将铁精矿中的硫脱除。

1.2 试样粒级分析

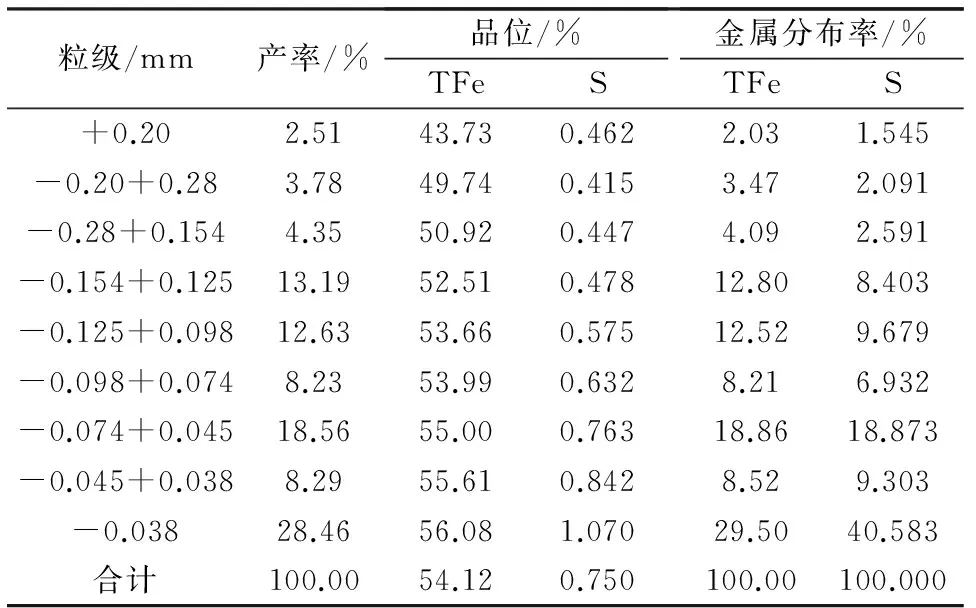

为了解钒钛铁精矿粒级分布情况,将铁精矿进行全粒级筛析,筛析结果见表2。

表2 钒钛铁精矿全粒级筛析结果

由表2可知,钒钛铁精矿-0.074 mm粒级含量为55.31%,-0.038 mm粒级含量为28.46%,硫品位随粒度变细升高,说明铁精矿中的硫化物嵌布粒度较细。

1.3 试样工艺矿物学分析

为了解钒钛铁精矿中的矿物含量及单体解离情况,将铁精矿进行工艺矿物学镜鉴分析,经镜下统计其矿物含量及单体解离度见表3。

表3 铁精矿矿物组成含量及单体解离度 %

由表3可知,铁精矿中硫化物的含量为1.48%,其单体解离度只有70.12%,由于硫化物单体解离度不高,不利于硫化物的富集,只有通过磨矿来提高其单体解离度。

此钒钛铁精矿中的硫化物主要为粒状的磁黄铁矿(见图1),粒度分布范围较广,从几微米至100 μm不等,其中有少量黄铁矿颗粒(见图2),除磁黄铁矿的单体颗粒外,其连生体多与钛磁铁矿连生,有少量磁黄铁矿的裂隙中分布有黄铁矿(见图3)。

图1 粒状磁黄铁矿颗粒

图2 粒状黄铁矿颗粒

图3 磁黄铁矿裂隙中的黄铁矿

磁黄铁矿一般呈散布粒状和致密状产出,硬度为4,密度为4.58~4.70 g/cm3,具强磁到弱磁性,比磁化系数平均值为4321.95×10-6cm3/g[1]。磁黄铁矿分子式为Fe1-XS(X=0.1~0.2),其理论含硫品位为38%~40%。磁黄铁矿的分子式、化学组成、物理性质和晶体结构决定其可浮性,具有表面易氧化、性脆、易泥化等特性[2]。当铁精矿中所含硫矿物是以黄铁矿、黄铜矿或其他弱磁性矿物存在时,则一般用磁选法就能将其分离。当铁精矿中含硫矿物是以磁黄铁矿存在时,一般难以用磁选法将其分离,因为有相当一部分磁黄铁矿磁性较强,与磁铁矿磁性相近,并且在磁选过程中,存在较强的磁力团聚作用,易于夹杂在磁选铁精矿中,一般选用浮选法将其分离[3]。

攀枝花地区的钴主要存在于硫化物和氧化物中,有32%~57%的钴赋存于钛磁铁矿中,并随铁矿选别富集到铁精矿中。硫钴矿是主要的含钴矿物,它均包于磁黄铁矿中。硫钴矿在磁黄铁矿中多呈针状、片状分布于其边缘,此种硫钴矿的粒径一般小于0.01 mm,而在磁黄铁矿中呈粒状产出者,其粒径较大。钴、镍黄铁矿也包于磁黄铁矿中,常呈自形粒状产出,这两种钴矿物粒度微细,只能富集到硫化物精矿中。

2 试验及结果分析

2.1 试验方案

根据钒钛铁精矿粒级筛析和工艺矿物学分析可知,钒钛铁精矿中硫化物的单体解离度较低,会造成硫化物的选别不充分,所以首先通过磨矿提高铁精矿中硫化物的单体解离度,再通过弱磁选提高铁精矿品位,磨选铁精矿脱磁后进行浮硫试验。试验流程见图4。

图4 脱磁浮硫试验流程

2.2 磨矿磁选试验

根据试验方案将钒钛铁精矿采用试验室XMQ-350 mm×160 mm锥形球磨机磨到-0.074 mm 87.60%,在电磁鼓式弱磁选机上进行弱磁试验,磁场强度为206.90 kA/m,试验结果见表4。

表4 铁精矿弱磁试验结果 %

由表4可知,铁精矿通过磨选试验能得到产率为91.85%、全铁品位为55.71%、硫品位为0.667%、全铁回收率为95.29%、硫回收率为81.69%的磨选铁精矿,尾矿可返回到选铁流程中。

将磨选后的铁精矿进行全粒级筛析,筛析结果见表5。

表5 磨选铁精矿全粒级筛析结果

由表5可知,磨选铁精矿-0.074 mm粒级含量为85.95%,-0.038 mm粒级含量为33.66%,铁和硫元素主要分布在-0.074 mm粒级,磨选铁精矿粒度相对比较细。

为了解磨选铁精矿的矿物含量及单体解离度情况,将磨选铁精矿进行工艺矿物学镜鉴分析,经镜下统计其矿物含量及单体解离度见表6。

表6 磨选铁精矿矿物组成含量及矿物单体解离度 %

由表6可知,铁精矿中硫化物的含量为1.36%,其单体解离度为80.66%,说明原铁精矿通过磨选后硫化物单体解离度有所提高,更适宜下一步选别。

将磨选铁精矿进行成分分析,其结果见表7。

表7 磨选铁精矿化学成分分析结果 %

由表7可知,磨选铁精矿硫品位为0.667%,比原铁精矿硫品位略低,这是由于原铁精矿通过磨选丢失了一部分硫化物;钴品位为0.02%,与原铁精矿钴品位变化不大。

2.3 浮硫条件试验

硫化物的可浮性较好,采用常规药剂即可达到较好的效果,根据现场生产经验,捕收剂采用丁基黄药,调整剂采用硫酸,起泡剂采用2#油,条件试验每次用磨选铁精矿0.2 kg,分别进行了硫酸用量试验、捕收剂用量条件试验、扫选次数条件试验,使铁精矿硫品位降到0.3%以下,并寻求获得理想指标的工艺条件。

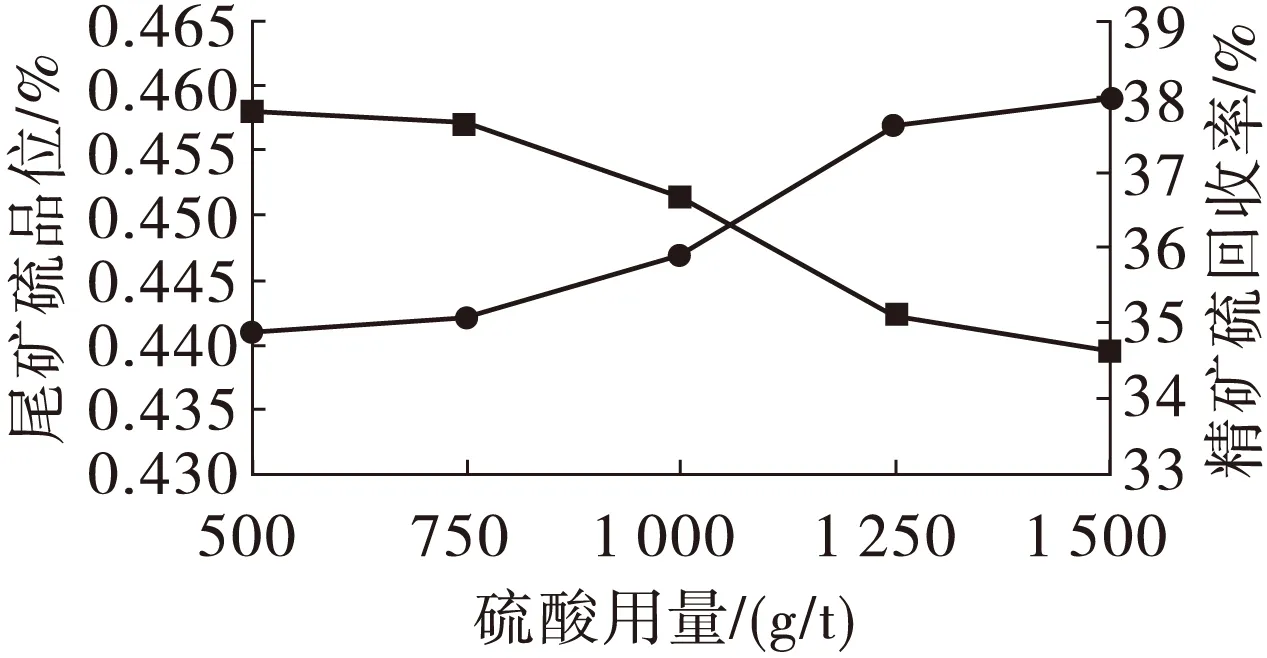

2.3.1 硫酸用量对浮选的影响

硫酸可以调节矿浆的pH值,硫酸用量是浮选的关键。在固定黄药用量500 g/t、2#油用量50 g/t的条件下,进行硫酸用量试验,试验结果见图5。

图5 硫酸用量对浮选的影响

由图5可见,随着粗选硫酸用量的增加,尾矿硫品位增加,精矿硫回收率降低,综合考虑尾矿硫品位和精矿硫回收率,粗选硫酸用量为1 000 g/t时效果较好。

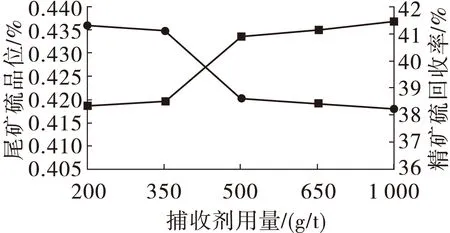

2.3.2 捕收剂用量对浮选的影响

根据以上硫酸用量条件试验的结果,在硫酸用量为1 000 g/t、2#油用量为50 g/t的条件下,进行捕收剂用量条件试验,试验结果见图6。

图6 捕收剂用量对浮选的影响

由图6可见,随着粗选捕收剂用量的增加,尾矿硫品位降低,精矿硫回收率增加,综合考虑尾矿硫品位和精矿硫回收率,粗选黄药用量为400 g/t时效果较好。

2.3.3 扫选次数条件试验

固定硫酸用量1 000 g/t、黄药用量400 g/t、2#油用量50 g/t,进行浮硫扫选次数条件试验。1次扫选黄药用量200 g/t,2次扫选黄药用量100 g/t,试验结果见表8。

表8 浮选扫选次数条件试验结果

由表8可知,随着浮硫扫选次数的增加,精矿产率降低,尾矿硫品位降低,考虑扫选尾矿品位和产率,浮硫扫选次数为1次时效果较好,此时能得到产率为87.85%、全铁品位为55.71%、硫品位为0.290%的脱硫铁精矿。

2.3.4 浮硫粗选富集试验

在条件试验确定的工艺参数的基础上,进行了浮硫粗选富集试验,试验流程采用浮硫1粗1扫,试验结果见表9。

由表9可知,浮硫采用1粗1扫的富集试验,最终可得到产率为87.30%、全铁品位为55.69%、硫品位为0.285%、全铁回收率为87.28%的脱硫铁精矿,浮硫精矿和扫硫精矿合并到一起为硫钴粗精矿,其产率为12.70%、全铁品位为55.82%、钴品位为0.071%、硫品位为3.295%、钴回收率为45.38%、硫回收率为62.737%。

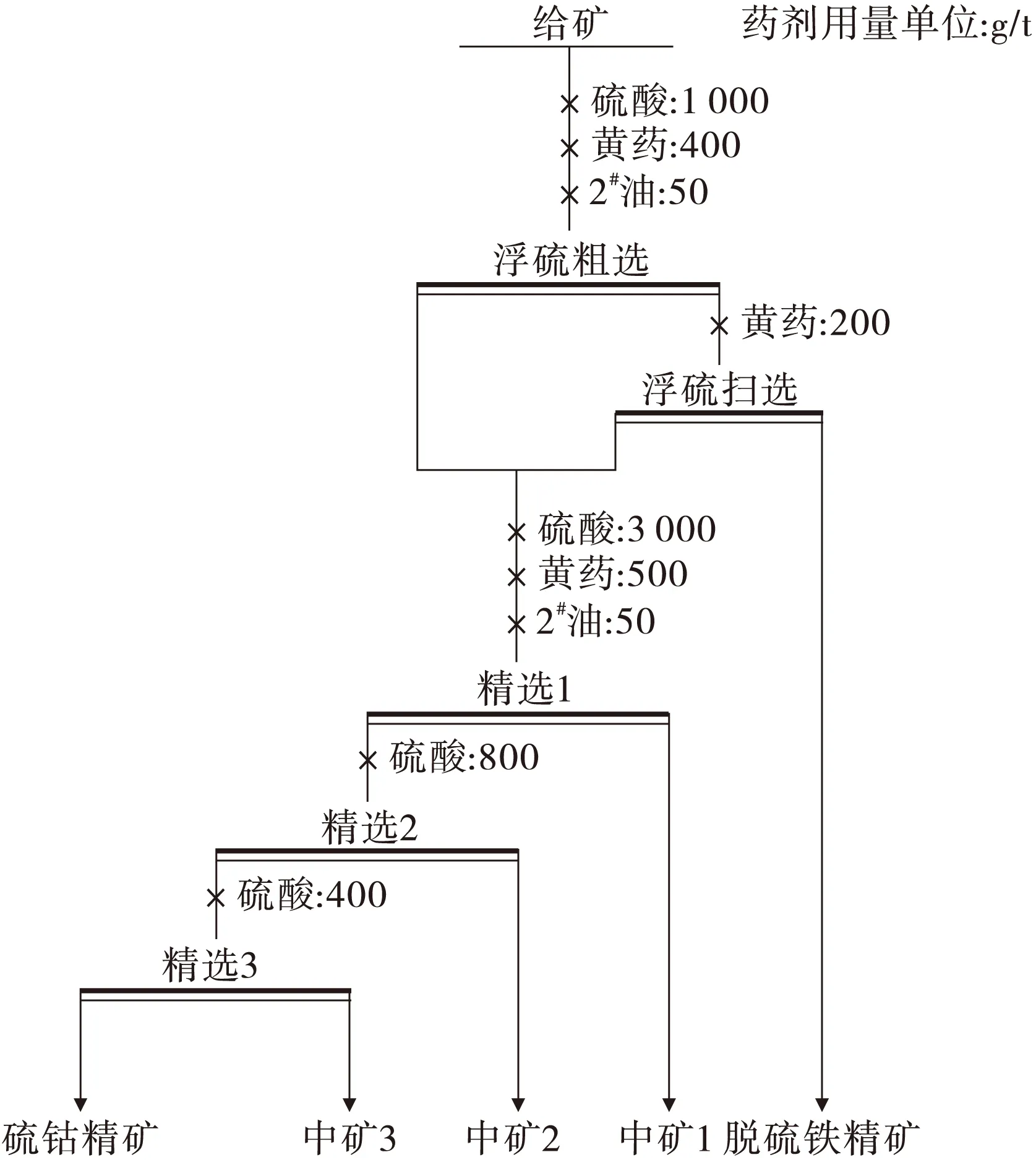

2.4 浮硫开路流程试验

硫钴粗精矿钴品位为0.071%、硫品位为3.295%,硫钴品位均较低,需通过进一步的精选提高其品位,由于硫钴粗精矿是从铁精矿中脱硫选出的,铁品位较高,相比其他硫钴粗精矿精选难度更大,浮硫开路流程试验采用1粗1扫3精流程,试验流程及药剂制度见图7,试验结果见表10。

图7 浮硫开路流程及药剂制度

表10 浮硫开路流程试验结果 %

由表10可知,磨选铁精矿通过浮硫开路流程试验可得到产率为0.45%、全铁品位为56.02%、钴品位为0.30%、硫品位为30.02%、钴回收率为6.75%、硫回收率为20.253%的硫钴精矿。

2.5 全流程试验

对钒钛铁精矿采用磨矿弱磁选—脱磁—浮硫1粗1扫3精的全流程试验,试验结果见表11,全流程试验数质量流程见图8。

表11 全流程试验结果 %

图8 钒钛铁精矿中回收硫钴精矿的数质量流程

由表11可知,对钒钛铁精矿进行全流程试验可得到合格的硫钴精矿,其流程产率为0.41%、全铁品位为56.02%、硫品位为30.02%、钴品位为0.30%、硫回收率为16.411%、钴回收率为6.15%;脱硫后的铁精矿其产率为80.18%、全铁品位为55.69%、硫品位为0.284%。

2.6 推荐工业试验流程

从全流程试验结果看,钒钛铁精矿采用磨矿磁选—脱磁—浮硫1粗1扫3精流程即可得到理想的指标,考虑到试验室试验与现场工业试验和现场的差距,推荐工业试验流程为分级磨矿—弱磁选后脱磁—浮硫1粗2扫3精的闭路浮选流程,弱磁尾矿经过1次弱磁扫选后,扫选精矿返回到分级磨矿过程中,采用闭路流程后,铁精矿损失量会降低。推荐工业试验流程见图9。

3 结 论

(1)攀钢矿业有限公司通过试验室条件试验、开路流程试验和全流程试验表明:钒钛铁精矿采用磨矿磁选和浮选回收硫钴精矿是可行的。

图9 推荐工业试验流程

(2)钒钛铁精矿采用磨矿弱磁选—脱磁—浮硫1粗1扫3精的全流程试验,可得到流程产率为0.41%、全铁品位为56.02%、硫品位为30.02%、钴品位为0.30%、硫回收率为16.411%、钴回收率为6.15%的硫钴精矿;脱硫后的铁精矿其流程产率为80.18%、全铁品位为55.69%、硫品位为0.284%。

(3)推荐钒钛铁精矿硫钴回收工业试验流程为分级磨矿—弱磁选后脱磁—浮硫1粗2扫3精的闭路浮选流程。

[1] 崔毅琦,童 雄,周庆华,等.国内外磁黄铁矿浮选的研究概况[J].金属矿山,2005(5):24-26.

[2] 高洪山,扬奉兰.磁黄铁矿与磁铁矿的浮选分离实践[J].矿产保护与利用,1997,8(4):33-35.

[3] 饶 峰,童 雄,黄宇林,等.云南文山某铁精矿脱硫的试验研究[J].云南冶金,2007,36(5):13-16.

Cobalt Sulfur Recovery from Vanadium-titanium-iron Concentrate

Wang Yong1,2

(1.Design and Research Institute of Pangang Group Mining Co., Ltd.;2.State Key Laboratory of Vanadium and Titanium Resources Comprehensive Utilization)

To comprehensive recovery of sulphur and cobalt from Panzhihua Mining Co., Ltd. production of vanadium-titanium-iron concentrate, based on the analysis of the mineralogy technological, flotation condition test, open flow experiment and the whole process experiment by the grinding method, magnetic separation and flotation method was conducted. Experimental results show that via grinding low intensity magnetic separation-magnetism sweep-one roughing three cleaning one scavenging sulfur flotation open process, sulfur-cobalt concentrate with 56.02% Fe, 30.02% S, 0.30% Co, sulfur and cobalt recovery of 16.411% and 6.15% was obtained, Desulfurization iron concentrate with iron grade of 55.69%, sulfur grade of 0.284%;Recommended industrial test process is classification grinding-low intensity magnetic separation and magnetism sweep-one roughing three cleaning one scavenging sulfur flotation closed-circuit flotation coarse.

Vanadium-titanium-iron concentrate, Magnetic separation, Sulfur float,Sulfur-cobalt concentrate, Sulfur-cobalt recovery

2016-01-07)

王 勇(1988—),男,工程师,617063 四川省攀枝花市东区。