一条装船作业线负责二个泊位的装船的通过能力估算

杜 韬

(中交第一航务工程勘察设计院有限公司,天津 300222)

一条装船作业线负责二个泊位的装船的通过能力估算

杜 韬

(中交第一航务工程勘察设计院有限公司,天津 300222)

分析一条装船作业线负责二个泊位船舶的装船方案需求;依据排队论理论规则提出估算年通过能力计算方法,计算结果是一条装船作业线负责一个泊位的装船年通过能力的1.25~1.9倍。归纳采用这种工艺方案需有的基本条件。

通过能力;二个泊位;一条装船作业线;装船工艺;排队论;方法

引 言

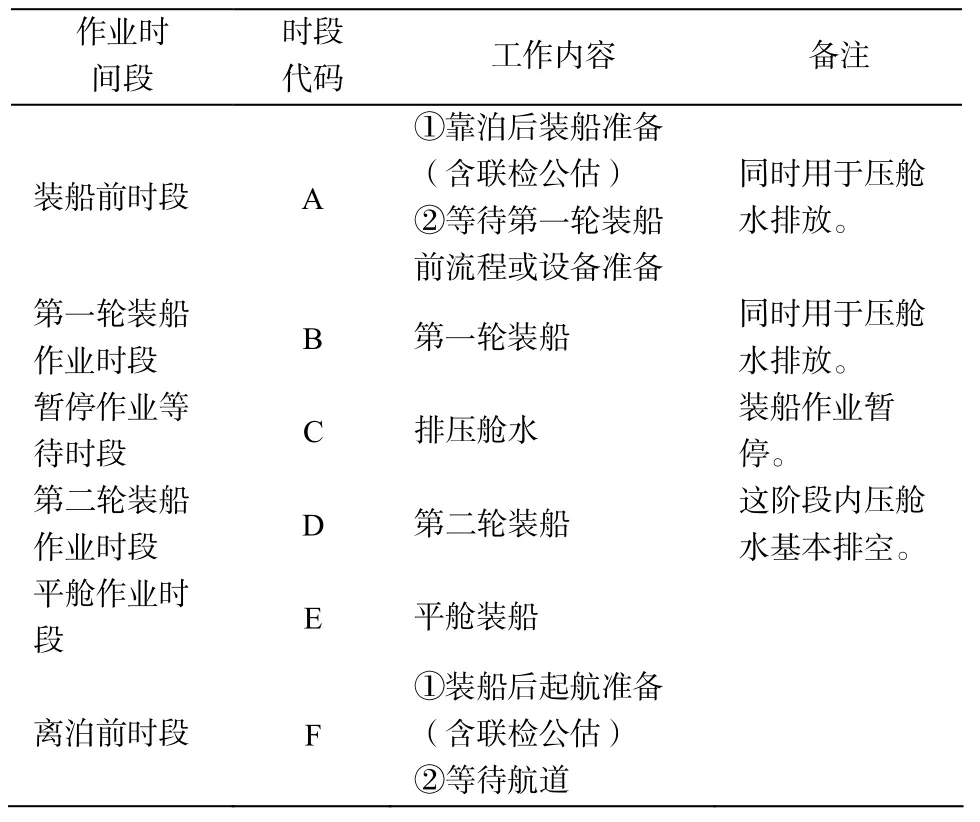

船舶在无货空载航行时为了满足船舶航行安全稳性需要注入相当于船舶载重吨1/3重量的压舱水。船舶在装船过程中需要及时排空压舱水,一般情况下,排空压舱水连续工作10 h以上。大型海港散货装船泊位,装卸工艺系统设备能力远大于压舱水泵排放能力,为船舶结构安全常常需要暂停装船作业等待压舱水适度排空。船舶靠泊后到离泊前的典型装船作业分解过程见表1。从表1可知,装船系统设备在A/C/F时间段是处于空闲等待,装船工艺设计者及港口营运方都在尝试利用某艘船舶的装船过程的A/C/F时间段的一部分或全部,对在比邻泊位的另一艘船舶进行装船,以相对较小的投资换取泊位通过能力的提高、增加经济效益。这样就有了一条装船作业线负责二个泊位上的船舶装船工艺方案的需求并且在实践中加以实施。

表1 典型装船作业分解过程

1 工艺方案的典型装船作业模式

在某一时刻,两个泊位都无船舶停靠,先到船舶简称X,后到船舶简称H。当X到港后先靠在一个泊位上装船作业,在X还在泊位上的随后某时刻H抵港后靠在空闲泊位上加入装船作业过程。下面是典型的作业模式:

1)模式1,X自靠泊至完成装船作业离泊,H始终未到。

2)模式2,当H在X的FX时段停靠上,装船系统已完成对X装船作业,H实际已转为X的角色。

3)模式3,当H在X的EX时段停靠上,装船系统在对X装船作业时H进行包括装船前的辅助作业和排压舱水作业。装船系统完成X的EX时段作业后就与X无关了。

4)模式4,当H在X的DX时段停靠上,装船系统在对X装船作业时H进行包括装船前的辅助作业和排压舱水作业。装船系统完成X的DX~EX时段作业后与X就无关了。

5)模式5,当H在X的CX时段停靠上,装船系统保持对X装船作业并继续完成X的DX~EX时段作业。H进行包括装船前的辅助作业和排压舱水作业。

6)模式6,当H在X的BX时段停靠上,装船系统有可能利用X的排压舱水时段CX对H装第一轮及利用H的排压舱水时段CH对X装第二轮。

7)模式7,当H在X的AX时段停靠上,装船系统先对 X装第一轮,H同时进入排压舱水时段CH,装船系统完成对X装第一轮后转到对H的连接装船,H装完后,转回对X装第二轮。

8)模式8,当H在X的任意时段停靠上,装船系统优先对X装船,完成对X装船后转到对H连续装船、或等待H排压舱水时段CH后对H连续装船。

上述模式里,模式2~模式5和模式8分为一类,都是先完成对X装船;模式6~模式7分为一类,X与H交替装船;模式1为一类,是因船舶到港的随机性而出现的特例。X、H经过F时段后腾空泊位,等待下一艘船舶的停靠,还在泊位上的船舶H或X转变为X角色或保留X角色。从长期连续运营看上述模式都会出现,甚至还会有更复杂的特例。

2 一条作业线服务二个泊位码头布置型式

根据港口水域条件和码头布局,主要有4种泊位布局,其一突堤码头两侧布置泊位,装船作业线是按照泊位数量多的一侧的泊位数量配置作业线;其二顺岸码头,装船作业线是按照总泊位数量减一配置作业线;其三泊位长度按照若干个大载重吨级船舶要求建设,装船作业线是按照泊位数量配置,而预期实际营运时经常出现较小载重吨级船舶组合,能多靠一艘船舶;其四利用已有港口其他泊位的空闲时段靠泊排空压舱水,然后再移到装船泊位。前三种情况是设计者有意提出的,第四种码头经营者根据使用情况灵活掌握。表2是几个国内外实例。

3 通过能力估算

设计了一条装船系统负责两个泊位的装船工艺方案,接下来就需要对方案进行定量分析,从理论上评估方案相比一条装船作业线负责一个泊位的工艺方案能够提高多少年通过能力。

本文假设两个泊位是相同性质的、共用一条装船作业线系统情况,并且从长期运营管理方便性的和可行性仅考虑典型模式8的情况,即压舱水的排放在靠泊后开始。

4.1 一条装船作业线负责一个泊位装船方案

国内外学者针对港口装卸系统采用排队论进行研究[4],认为码头的营运规律是一个随机过程。根据港口、航运和货主达到共赢整体效益最大化的原则[1],针对具体泊位能够得到船舶在港时间最佳关系[2,6],即AWT(等待时间)和AST(服务时间)的比值关系以及对应的泊位利用率ρ1。排队论理论中标准的“服务时间”是船舶从锚地起锚时刻开始到船舶离港退出航道时刻结束的时间段,且上艘船舶离港退出航道时刻是下艘船舶从锚地起锚时刻。但实际上由于统计资料的不完整,船舶离港退出航道时刻很少有文字记录,因此“服务时间”按照能够得到的统计资料相应调整为从船舶靠上泊位时刻开始到船舶离开泊位时刻结束,实际应用结果[2]说明排队论方法依然有效。泊位利用率[2]指的是船舶在泊位上的停靠时长与日历天的比值,船舶在泊停靠时长包括了开工准备、装卸作业、结束、公估、联检用时以及气象和设备故障等原因引起的停工时长,与港口营运密切相关的进出航道时间、靠离泊时间,排队论则将它们归入“船舶等待时间”,本文依然采用这个含义。

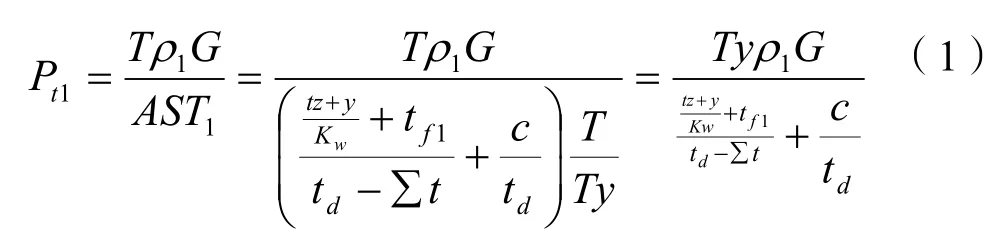

以文献[1]泊位年通过能力计算公式为基础,变形以适应专业化散货装船泊位为显识公式(1)后用于计算泊位通过能力。

4.2 一条装船作业线负责二个泊位装船工艺方案

船舶抵港后,若泊位有空位,则立即靠泊接受服务;若2个泊位都有船舶,则加入排队队列等候,装卸运营管理按照模式8进行,且对船舶为先到先服务无优先级区别排队规则。作业模式8是将一个泊位一条装船作业线的装卸模式顺序,即“A、B、C、D、E、F”,调整为“A、C、B、D、E、F”。且某个泊位上的船舶装完后因为还有“装船后离泊前”的工序流程“F”时段而并不能马上离泊,进而已经抵港或在锚地等待的后一艘船舶也不能在此时段靠上此泊位,还得等待。在这个方案中,将与装卸过程直接相关的时间“B、D、E”定义为“服务时间”,将“A、C、F”三个阶段与“进出航道时间、靠离泊时间”一样,都归入“船舶等待时间”。相应地这里的“泊位利用率”称为“泊位装船利用率ρ装”,且考虑了自然条件不能作业影响、设备完好率和昼夜非生产时间之和(包括工间休息、吃饭及交接班时间)。同上述方法,采用公式(2)用于计算泊位通过能力。

对应 ρ装的船舶在泊时长,除了包括船舶正常作业所花费的时间外,还要考虑附加的做为“后到船舶 H”当其完成排压舱水作业度过“CH时段”后因装船机还没有完成对“先到船舶X”的装船作业而等待的时长。下面估算这段时长,先按照文献[3]求取“忙期(即能够连续不间断交替在两个泊位上装船作业的时长)”内平均服务过的船舶数量 E[n],得出有艘次不需要等待,其余的艘次都需要附加等待,附加等待的时长在0~E[S]之间,E[S]是平均服务一艘船舶时长,设此船舶附加等待的平均等待时长是E[S]/E[n]。

对应ρ装的船舶实际泊位利用率ρ2可用公式(3)计算。

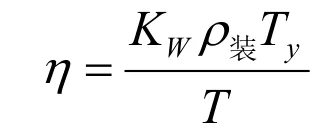

公式(1)~(6)中:T为年日历天(d);ρ1为泊位利用率;ρ装为泊位装船利用率;G为船舶载货量(t);tz为纯装卸时间(h);y为移舱口时间(h);z为由于装船机在两个泊位间移动对位及因货种(货主)不同而调整堆场流程所增加的时间;Kw为设备完好率;td为昼夜小时数(h);Σt为昼夜非生产时间之和(包括工间休息、吃饭及交接班时间)(h);tf1为开工准备、装卸作业、结束、公估、联检用时(h);C为排压舱水时段时间(h);Ty为年工作天(d);Pt1为一个泊位设计通过能力(万t/a);Pt2为泊位设计通过能力(万t/a);ρ2为对应泊位装船利用率ρ装的泊位利用率;λ为船舶到港速率。

4 算 例

[2]、文献[6]工程实例,ρ1在70 %~76 %间能够较好满足港口、航运和货主整体效益最大化。一条装船作业线负责二个泊位的设备利用率η,显然比一个泊位一条装船作业线时的设备利用率高,合理的取值范围首先要满足维修及维护的要求,目前各个主要港口设备完好率能够达到90 %,而且文献[5]也统计了某港维修保养占时在10 %以内;其次保证港航一体化使港口、航运和货主整体效益最大化,但因为缺少统计资料及成熟的定量分析方法,因此只能从定性角度分析,当使泊位利用率 ρ2不大于 ρ1才有可能整体效益最大化;再有自然环境条件影响作业的时间;笔者认为设备利用率η不宜大于60 %。设备利用率与本文的泊位装船利用率关系如下式:

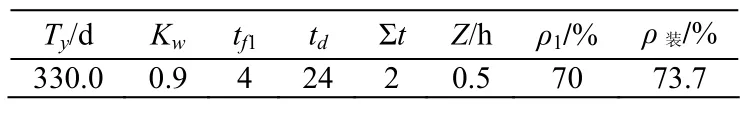

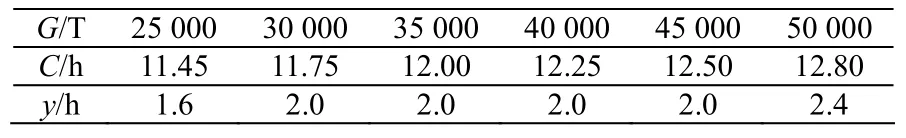

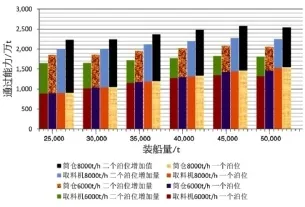

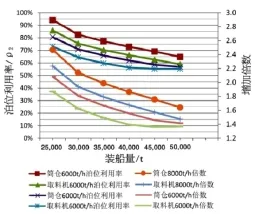

上述各公式参数取平均值,将它们带入公式,见表3~表5。计算结果如图1、图2所示。

表3 参数取值

表4 参数取值

表5 参数取值

图1 一个泊位通过能力及二个泊位增加的通过能力

图2 二个泊位增加的倍数及对应的泊位利用率ρ2

5 结 语

1)一条装船作业线负责二个泊位的装船工艺方案港口、航运和货主整体效益最大化时合计泊位年通过能力是一个泊位一条装船作业线系统的1.25~1.9倍。

2)一条装船作业线负责二个泊位的装船工艺方案,在船舶排水能力与装船机能力相差较大时,才能够得到显著效果。可采用船舶平均装船量与装船机额定能力的数值的比值 4~9做为判断方案可行的经验依据,比值过低,则泊位利用率ρ2太高,服务水平降低;比值过高,泊位通过能力 Pt2增加不明显。

3)一条装船作业线负责二个泊位的装船工艺方案,宜以模式8为基础确定运营管理,提高经济效益。

4)一条装船作业线负责二个泊位的装船工艺方案,一般的总泊位利用率下降,但单艘次船舶在泊位平均时间稍许延长。

5)装船机在两个泊位间交替移动和对位会额外花费时间,设备利用率有所增加,但纯装船时间并没有变化。

6)一条装船作业线负责二个泊位的装船工艺方案还需要结合工程实例进一步研究,分析做为“后到船舶H”当完成排压舱水作业度过“CH时段”后因装船机还没有完成对“先到船舶X”的装船作业而等待的“附加时长”的数学规律。

[1]中华人民共和国行业标准.JTS 165-2013海港总平面设计规范[S].北京:人民交通出版社,2014:64.

[2]杜韬.探讨泊位利用率数值的确定方法[J].港工技术,2015,3:21-25.

[3]Sheldon M Ross.龚光鲁,译.应用随机过程概率模型导论:第 10版[M].北京:人民邮电出版社,2011:371-404.

[4]交通部第一航务工程勘察设计院.海港工程设计手册[M].北京:人民交通出版社,2001:695-704.

[5]艾弯,周强.煤炭码头装卸工艺系统维修性预测[J].起重运输机械,2013,5:87-91.

[6]赵智帮.码头建设投资对最佳泊位利用率影响的研究[J].港工技术,2011,1:10-15.

[7]陈红梅,肖倩.基于排队论的到港船舶班轮制运营效果分析[J].水运管理,2009,11:20-22.

[8]Dalrymple Bay Coal Terminal Pty Ltd.Terminal Information Booklet[M].2012.

Shipment Capacity Estimate of Two Berths Through One Ship-loading Line

Du Tao

(CCCC First Harbor Consultants Co.,Ltd.,Tianjin 300222,China)

The technical requirements for one shipment option have been analyzed,which must satisfy the shipment of two berths through one ship-loading line.Based on the theory of queues,a new method is proposed to estimate annual shipment capacity.The calculation results shows that the annual shipment capacity of two-berth-one-line option is 1.25~1.9 times higher than that of one-berth-one-line option.The basic conditions are summarized,which will support the new process.

shipment capacity; two berths; one ship-loading line; ship-loading process; theory of queues; method

U653.928+.1

A

1004-9592(2016)05-0022-04

10.16403/j.cnki.ggjs20160506

2015-12-07

杜韬(1960-),男,教授级高级工程师,主要从事港口装卸工艺设计和相关技术研究工作。