弯管仿生耐磨方法数值模拟

季楚凌,李长俊,马树锋,陈磊

弯管仿生耐磨方法数值模拟

季楚凌,李长俊,马树锋,陈磊

(西南石油大学石油与天然气工程学院,四川成都,610500)

仿照沙漠蝎子、蜥蜴等体表的耐磨形态,建立仿生形态表面加厚弯管物理模型,并将计算流体动力学理论与冲蚀磨损理论相结合,运用Fluent软件对光滑内壁及横槽、纵槽和凹坑3种仿生内壁弯管的冲蚀磨损情况进行模拟研究,并进一步分析颗粒运动参数来解释仿生内壁的减磨机理。研究结果表明:在相同条件下,采用仿生表面可以显著提高弯管的耐磨性,且不同表面形态加厚弯管的耐磨性能由大到小依次为横槽形、纵槽形、凹坑形、光滑形;在颗粒运动参数方面,使用仿生表面可以减弱颗粒的冲击动能,并改变颗粒与壁面间的冲蚀磨损角,从而达到减磨的效果,而横槽形内壁弯管的耐磨性最好。

弯管;气固两相流;冲蚀磨损;仿生表面;耐磨性;Fluent软件

由于在天然气开采及其他环节中会产生一定的杂质,在管输过程中,天然气常含有一定数量的固体颗粒,这些固体颗粒与管输气体一起形成气固两相流动体系。当气流流经弯管等管道局部件时,这些固体颗粒会与气流分离并冲击内壁,对壁面产生严重的冲蚀磨损,从而影响正常的生产并有可能造成输气管道泄漏。因此,对弯管等管道局部件在气固两相流动体系下耐磨方法的研究很有必要。目前已有多种方法可用于改善气固流下管道部件的耐磨性能,SONG等[1]通过研究证明在直管段内壁处布置一定数量肋条可有效地减小壁面的磨损速率。FAN等[2]在直角弯管内外侧壁上按一定间距布置了具有一定截面几何形状的肋条,并运用数值模拟的方法对该项技术进行了研究,计算结果表明此方法可在一定程度上提高弯管的耐磨性。林建忠等[3]提出了直接在壁面上开纵向浅沟槽以减轻固粒对壁面冲蚀磨损的方法,并对此进行了数值模拟计算和实验验证。WHEELER等[4]通过研究发现在节流阀壁面覆盖一层硬度较高的CVD金刚石可显著提高其耐磨性。DESALE等[5]发现采用激光熔覆铬化硼系化合物对低炭奥氏体钢表面进行强化处理后,表面耐冲蚀性较基体提高了1.75~4.50倍。MATTHEWS等[6]研究了Cr3C2-NiCr热喷涂涂层的微结构抗高速冲蚀机理。上述抗磨方法可分为两大类,其中文献[4−6]从壁面材料入手,即通过覆盖高硬度抗磨材料、壁面改性处理及涂敷抗磨涂层等方式来提高壁面抵抗冲蚀磨损的能力,但这种方法的研究周期较长且生产成本往往较高;而文献[1−3]则通过改变壁面的形状来影响固体颗粒的运动轨迹并进而达到耐磨的目的,但是,文献[1−2]中提到的在管内壁布置较高肋板的方法会对流场产生较高的附加损失,而文献[3]直接在壁面上开纵向浅沟槽的方法则会使管道产生缺陷,管道有可能因此而失效并造成事故[7],GE等[8−10]分析了多种生物的抗磨损行为,根据这些生物的表面形态加工得到仿生形态表面样件,建立仿生形态表面模型,并通过实验及数值模拟的方法验证了仿生形态表面平板在气固两相流下具有较好的耐磨性[8−10],但是这些研究主要针对物理模型较简单的平板,对于弯管内壁等弧形表面的研究还较少,因此,仿生形态耐磨表面虽然在石油天然气行业中已有所运用[11],但是在天然气管输领域的应用还较少,本文作者以输气管道中常用的90°水平弯管为研究对象,重点分析采用仿生形态表面后弯管耐磨性能的改变情况。由于仿生耐磨技术还未应用于输气管道中,因此,对仿生形态内壁弯管进行材料加工和现场试验还比较困难,而近些年许多专家学者的研究结果表明,采用数值模拟的方法可以较为准确地预测各类弯管在气固流下的磨损情况[12−14],因此,本文作者采用数值模拟的方法对仿生形态内壁弯管进行耐磨性能的研究。

1 弯管物理模型

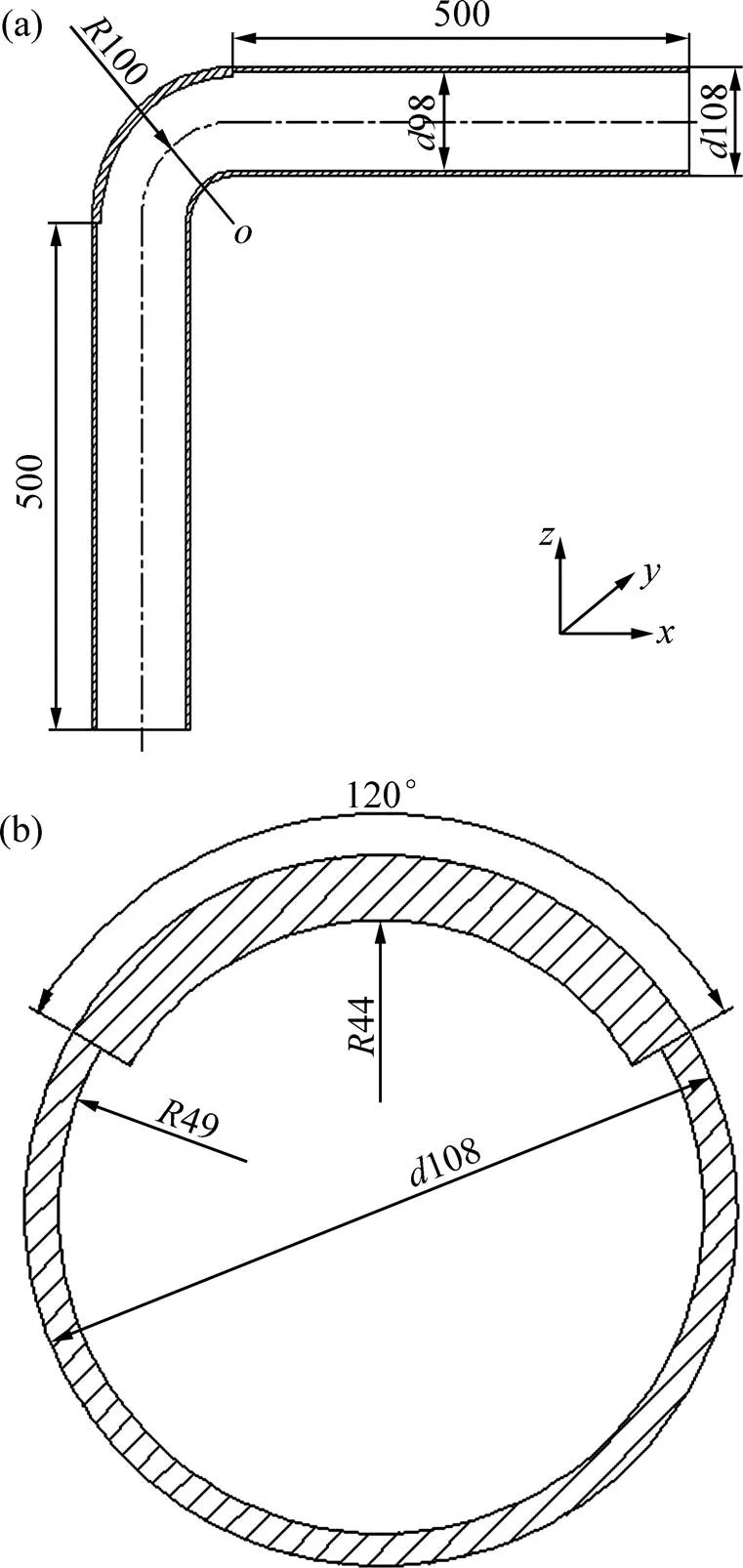

以输气管道中常用的90°碳钢弯管为例进行研究,该弯管公称直径为100 mm,实际规格(直径×长度)为108 mm×5 mm,弯头处中心线的曲率半径与公称直径相等。对弯头外壁沿截面120°的范围内采用光滑内壁加厚板进行局部加厚,其具体结构尺寸如图1所示。

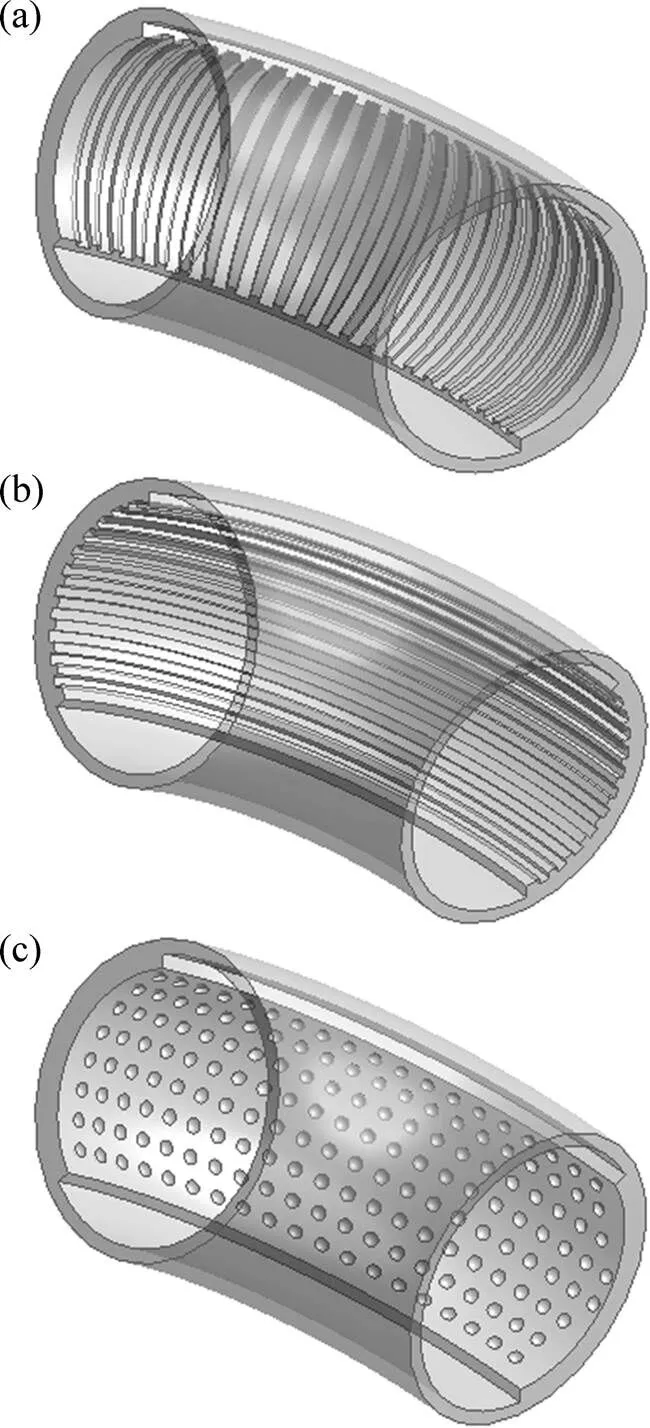

根据文献[9]中的沙漠蝎子、蜥蜴等体表的耐磨形态,应用Solidworks三维绘图软件,建立相应的横向凹槽、纵向凹槽和凹坑3种仿生内壁加厚弯管物理模型,这3种仿生内壁弯管与普通加厚弯管只在弯头处的内壁上存在不同,而其他区域的形状及尺寸均相同。图2所示为这3种仿生内壁弯管在弯头处的三维示意图,考虑弯管本身尺寸以及实际加工时的难易程度来确定仿生表面具体尺寸。其中,横向凹槽深度、纵向凹槽深度及凹坑半径均为2.5 mm,横向凹槽、纵向凹槽的宽度均为4 mm,而相邻两横向凹槽、纵向凹槽及凹坑中心间的间距均为8 mm。

单位:mm

(a) 总体平面结构;(b) 加厚区横截面结构

图1 光滑内壁加厚弯管结构示意图

Fig. 1 Schematic diagrams of thickened elbow geometry of smooth inner wall

(a) 横槽内壁;(b) 纵槽内壁;(c) 凹坑内壁

2 数值模拟

2.1 连续相介质及固体颗粒

将固体颗粒简化为球形,其直径为100 μm,密度为2.7 t/m3;而所选用的连续相介质为甲烷,考虑到流域进出口温度变化较小且气体流速不高,故将连续相介质设置为不可压缩流体,其密度为0.667 9 kg/m3,动力黏度为1.087×10−5Pa·s。

2.2 气固两相流场数学模型

2.2.1 气体控制方程及RNG−模型

基于欧拉法来求解气体的流动参数,其相应的连续性方程及动量方程分别为:

式中:为流体密度,kg/m3;为时间,s;u和u为流体时均速度分量,m/s;为流体微元体上的压力,Pa;为流体动力黏度,Pa·s;S为动量方程的广义源项。

为使方程组封闭,必须选用合适的湍流模型。标准−模型是一种典型的两方程湍流模型,也是目前使用最广泛的湍流模型,但是将其运用于强旋流或带有弯曲壁面的流动时,会有一定程度的失真。RNG−模型是标准−模型的改进模型,可以更好地处理高应变率及流线弯曲程度较大的流动,包括旋转均匀剪切流、包含有射流和混合流的自由流动、边界层流动等,因此,本研究中选用RNG−湍流模型,其输运方程见文献[15]。

2.2.2 离散相颗粒轨道计算模型

对于颗粒轨道的计算是基于拉格朗日法来进行的,即在拉格朗日坐标系下对颗粒的运动进行跟踪,并对颗粒的运动方程进行积分来得到颗粒的运动轨迹。Fluent中的离散相模型(DPM)只考虑气体与颗粒之间的相互作用,而不考虑颗粒间的相互作用,故可用来模拟湍流中稀疏颗粒相的运动。运用离散相模型进行模拟时要控制颗粒体积分数小于10%,但其质量承载率可以大于10%。

离散相颗粒作用力平衡微分方程在方向上的形式为:

式中:p为离散相颗粒的速度,m/s;为气体瞬时流速,m/s;D(−p)为颗粒在单位质量下的曳力;g为重力加速度在方向上的分量,m/s2;p为颗粒密度,kg/m3;D为曳力系数;Re为颗粒的相对雷诺数;p为颗粒直径,m;F为单位质量下其他作用力在方向上的分量。

当考虑由于气体湍流而引起的颗粒扩散时,使用瞬时速度来计算颗粒轨道:

在随机游走模型中′使用下式计算:

式中:为服从正态分布的随机数;为湍动能。

当颗粒穿过每个控制体时,Fluent会计算颗粒的动量变化,并求解连续相传递给离散相的动量,从而将其作用到后续的连续相动量平衡计算中,实现双相耦合计算。

2.3 冲蚀磨损速率计算模型

EDWARDS等[16]研究了气固两相流对碳钢和铝的冲蚀磨损,并据此提出了冲蚀磨损速率计算模型,而考虑到本研究中所选用的弯管材料为碳钢,故选用Edwards模型作为冲蚀磨损速率计算模型,其表达 式为

式中:erosion为壁面的磨损速率,kg/(m2·s);particles为与壁面碰撞的颗粒数;为颗粒的质量流量,kg/s;为颗粒与壁面的碰撞角度,rad;()为关于颗粒碰撞角度的函数;为颗粒相对于壁面的速度,m/s;b()为关于此相对速度的函数;为与壁面材料有关的系数;s为颗粒的形状系数,尖锐颗粒取1,半圆形颗粒取0.53,圆形颗粒取0.2;face为壁面上计算单元的面积,m2。

2.4 网格划分方法及边界条件

对弯管模型分段划分网格,将弯头与直管段的2个交界面设置为源面,并采用扫描法对两直管段部分流域划分六面体网格,而在弯管的弯头处划分四面体网格。通过设置2个交界面的面网格单元尺寸及弯头处的体网格单元尺寸来控制划分单元的数量及计算精度。

气体入口采用速度边界条件,速度为10 m/s,出口采用自由流边界条件,壁面无滑移。固体颗粒由入口面释放,并在入口处设置包裹面来控制释放的颗粒数,颗粒的进入速度等于入口处的流体速度。颗粒相在壁面处的边界类型为反弹(reflect),在出口处的边界类型则为逃逸(escape)。另外,颗粒质量流量设置为2 kg/s,此条件下固体颗粒体积分数约为1%,符合Fluent中离散相模型的相关要求。

3 网格及释放颗粒数无关性

由于网格尺寸及释放颗粒数均会影响模拟结果的精度,因此,必须对这两者的无关性加以研究以确保模拟结果的准确性。

对这4种弯管模型均采用2.4节中的网格划分方法,并以光滑内壁加厚弯管模型为例对网格及释放颗粒数的无关性进行研究。表1所示为光滑内壁加厚弯管模型在不同网格尺度及释放颗粒数下的计算结果。

表1 光滑内壁加厚弯管在不同网格尺度及释放颗粒数下的计算结果

由表1的第1~3组计算结果可知:当交界面处面网格单元边长设置为6.0 mm而其余条件不变时,计算误差在可接受范围内;由表1的第2,4和5组计算结果可知:当弯头处体网格单元边长设置为4.0 mm而其余条件不变时,计算误差在可接受范围内;由表1的第4,6和7组计算结果可知:当释放颗粒数设置为10 000而其余条件不变时,计算误差在可接受范围内。因此,本研究中针对各弯管模型设置交界面处面网格单元边长为6.0 mm,弯头处体网格单元边长为4.0 mm,释放颗粒数为10 000。

4 模型准确性验证

由于仿生耐磨技术还未应用于输气管道中,故对仿生形态内壁弯管进行材料加工和现场试验还比较困难,而文献[14]中的150°弯管在物理模型、输送介质及工况等方面均与本研究中的90°弯管较相似,且文中对该弯管的磨损情况进行了现场观测及试验,因此,为了验证上述模型的准确性,应用此模型对该文献中用于反循环钻进的150°弯管的磨损情况进行预测。根据文献中该弯管的实际情况设置参数,并确定合适的网格尺寸及释放颗粒数后,经Fluent计算得到如图3所示为冲蚀磨损速率分布云图。由图3可知:该弯管的最大磨损位置大致位于外壁30°转角处,并且磨损集中区沿弯管外壁呈带状分布,这与在现场试验中观察到的弯管外壁处有1 个长条形切口,且在大致30°转角处形成1个刺漏点的现象相一致。另外,经Fluent模拟后得到该弯管在2 h内的总磨损量为54.1 g,而在现场试验中得到的结果为51.6 g,误差在可接受范围内。因此,可以在Fluent中运用上述模型预测各弯管的冲蚀磨损情况。

图3 150°弯管冲蚀磨损速率分布云图

5 结果讨论与分析

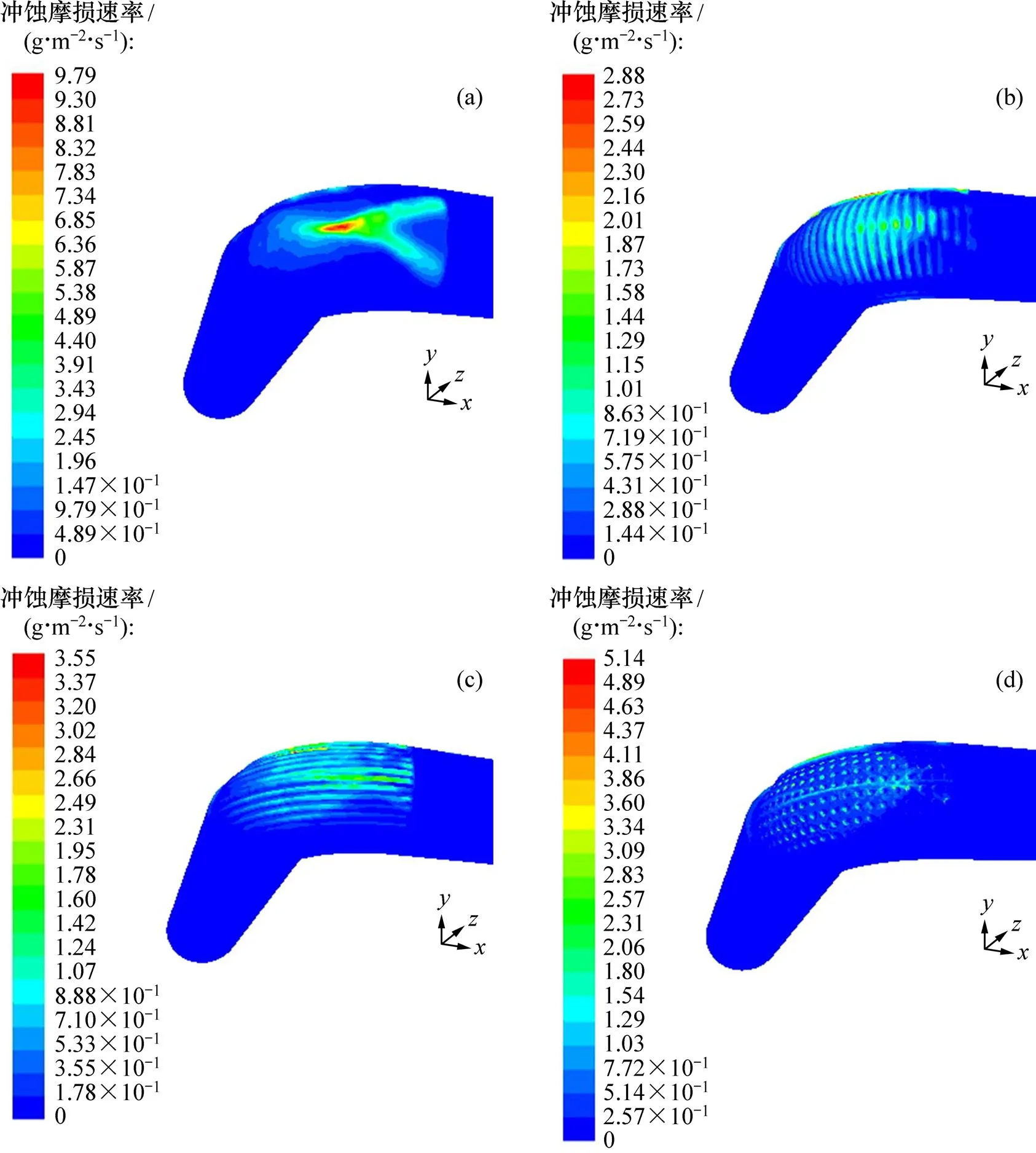

5.1 冲蚀磨损速率分布

图4所示为4种不同弯管模型的冲蚀磨损速率分布云图。由图4可知:光滑内壁弯管的冲蚀磨损情况最为严重,其弯头处的最大磨损速率达9.79 g/(m2·s),并且在弯头内壁外侧存在一块明显的磨损最严重区域,故在实际生产中该区域处的壁面很有可能发生局部穿透并最终造成事故。而其余3种仿生内壁弯管的冲蚀磨损速率分布较为均匀,且相较于光滑内壁弯管,横槽、纵槽、凹坑内壁弯管的最大磨损速率分别下降了70.6%,63.7%和47.5%,因此,光滑内壁加厚弯管的局部耐磨性得到改善。

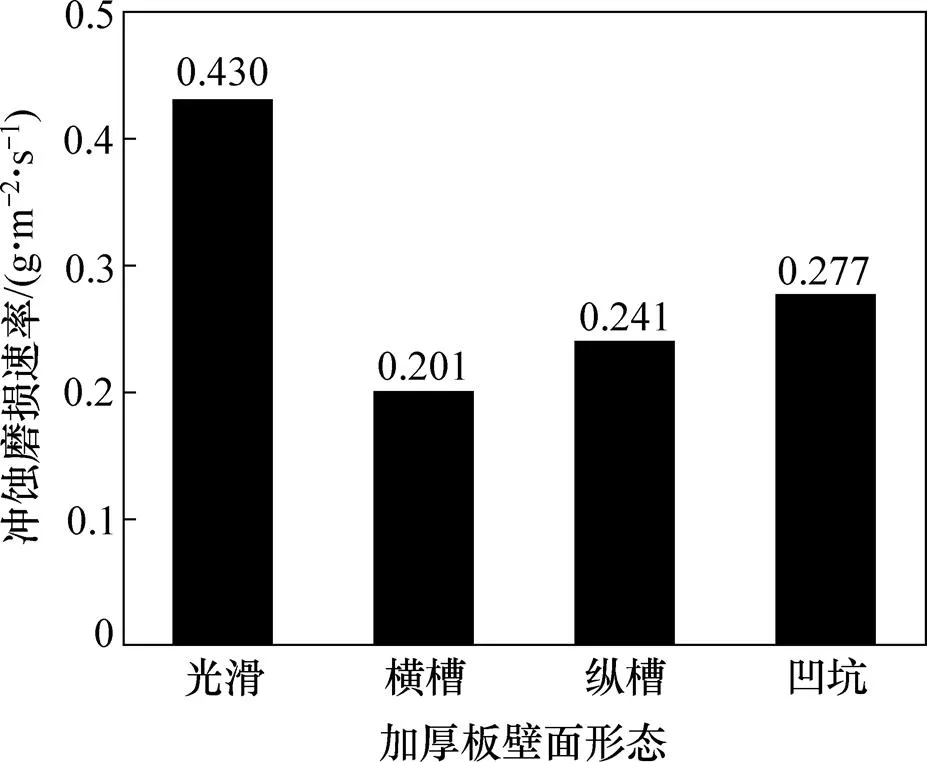

为了便于对4种弯管模型的冲蚀磨损情况进行整体分析,且由于弯管所受的冲蚀磨损主要集中于弯头处(图4),故截取4种模型的弯头处壁面,并对其冲蚀磨损率分别进行面积加权平均计算,得到各模型弯头处壁面的平均冲蚀磨损速率,计算结果如图5所示。由图5可知:仿生壁面同样可以使弯管的整体耐磨性能得到一定程度的改善。以图5中的平均冲蚀磨损速率作为依据,则相较于光滑内壁加厚弯管,采用横槽、纵槽、凹坑这3种仿生壁面后,加厚弯管弯头处的整体耐磨性可以分别提高53.4%,44.1%和35.7%。

通过对这4种模型最大冲蚀磨损速率和平均冲蚀磨损速率的比较,可得各模型的耐磨性能由大到小依次为横槽内壁加厚弯管、纵槽内壁加厚弯管、凹坑内壁加厚弯管、光滑内壁加厚弯管。

5.2 颗粒运动规律分析

对于90°弯管而言,在气固两相流下其内壁所受的冲蚀主要是低角冲蚀,即颗粒在与壁面平行的方向上的速度分量较大,硬颗粒将对壁面产生切削作用从而造成材料流失,称之为微切削冲蚀[17]。根据微切削理论,颗粒的运动规律对材料的冲蚀磨损分布影响很大,其中,颗粒的运动速度越大,与材料发生碰撞的次数越多,则材料受冲蚀越严重,而且塑性材料的最大冲蚀磨损角度在20°~30°之间。

当气流在这4种不同的弯管模型中流动时,内壁形态的不同会导致流线也随之发生变化。对于光滑内壁,气流在流经弯头时,流线会发生相应的偏转,大部分颗粒也会在自身惯性力的作用下与气流分离并冲击壁面。而对于仿生内壁,气流在流经弯头时,会在凹槽及凹坑内产生漩涡,并形成“空气垫”,而这些“空气垫”的存在会增加气流的湍化程度,并破坏近壁流场,从而改变部分颗粒的运动轨迹使其不与内壁直接发生碰撞。而对于那些仍旧与内壁发生碰撞的颗粒,“空气垫”的存在还可以起到一定的缓冲作用,从而在一定程度上减小颗粒与壁面碰撞时的冲击动能[18]。图6所示为典型颗粒运动轨迹图。由图6可知:固体颗粒的运动轨迹均在碰撞壁面处发生转折,且颗粒与横槽表面发生初始碰撞时其冲击动能最小。另外,颗粒在与光滑内壁发生初始碰撞后会损失一部分动量,并且大部分颗粒会在碰撞后随气流流向出口,而当颗粒与仿生内壁发生初始碰撞后,颗粒由于受到仿生表面形态的影响而会继续与内壁发生二次及多次碰撞。虽然固体颗粒在仿生内壁加厚弯管中运动时,单个颗粒与内壁会发生多次碰撞,但是这些碰撞大部分发生在初始碰撞之后,已损失一定动量的固体颗粒对壁面的冲击较为有限。从图6也可看出:固体颗粒在与仿生内壁发生二次及多次碰撞时冲击速度较小,对内壁造成的磨损也较有限。而相较于单颗粒碰撞次数的增大对冲蚀磨损产生的影响,仿生表面通过改变冲蚀磨损角对减弱冲蚀磨损起到的作用更大。

(a) 光滑内壁加厚弯管;(b) 横槽内壁加厚弯管;(c) 纵槽内壁加厚弯管;(d) 凹坑内壁加厚弯管

图5 各模型弯头处平均冲蚀磨损速率

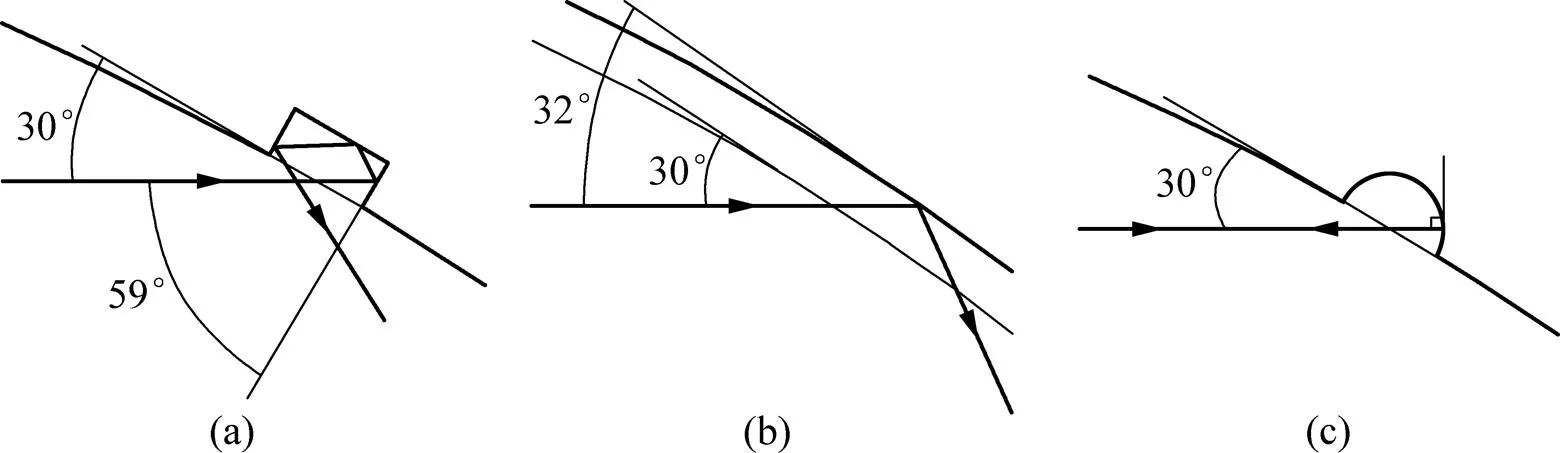

为了便于比较分析,将球形颗粒与壁面的碰撞简化为弹性碰撞,并忽略运动过程中湍流对颗粒的作用等其他因素,对颗粒与各模型内壁的碰撞过程进行局部的具体分析。图7所示为颗粒与各模型壁面的碰撞轨迹图,图中选取了颗粒以30°的初始冲击角与光滑壁面发生碰撞这一情况进行研究,具体分析该条件下颗粒与仿生壁面发生碰撞后轨迹的变化情况。由图7可知:当采用仿生形态表面后,颗粒的冲角相较于光滑表面均会发生变化,而横槽、凹坑仿生表面对于颗粒冲蚀磨损角影响较大,尤其在颗粒与壁面的初始碰撞阶段,这2种仿生表面使初始碰撞角由30°分别提高至59°和90°,这使得内壁材料受低角冲蚀的概率显著降低,从而使弯管的耐磨性能得到提高;而对于纵槽表面,由于沟槽方向与气固两相流流向一致,故其在顺着气流的方向上对冲蚀磨损角影响相对较小。

(a) 光滑内壁;(b) 横槽内壁;(c) 纵槽内壁;(d) 凹坑内壁

(a) 横槽内壁;(b) 纵槽内壁;(c) 凹坑内壁

在气固两相流的实际流动过程中,颗粒的运动规律与许多因素有关,而本研究中由于复杂的弧形及仿生壁面的存在,对颗粒在与壁面碰撞过程中的各运动参数进行整体的定量分析较困难,但通过上述对运动参数的定性分析,也证明了使用仿生内壁可以使光滑内壁弯管的耐磨性能得到改善,并且在这3种仿生内壁弯管模型中,横槽内壁弯管的耐磨性能最好。

6 结论

1) 利用Fluent软件建立的数学模型可较准确地预测弯管的磨损情况,包括磨损集中区位置及相应的磨损速率。

2) 采用仿生内壁形态可明显提高90°弯管的耐磨性能,在相同条件下,相较于光滑内壁弯管,横槽、纵槽、凹坑形内壁弯管的局部耐磨性能分别提高了70.6%,63.7%和47.5%,而弯头处的整体耐磨性能则分别提高了53.4%,44.1%和35.7%。不同表面形态加厚弯管的耐磨性能由大到小依次为横槽内壁加厚弯管、纵槽内壁加厚弯管、凹坑内壁加厚弯管、光滑内壁加厚弯管。

3) 结合仿生内壁加厚弯管的减磨机理,进一步证明了使用横槽、纵槽、凹坑形仿生内壁可以在一定程度上改善弯管的耐磨性能,并且横槽内壁弯管的耐磨性能最好。后续将结合现场实验进一步改进横槽内壁加厚弯管的物理模型参数,使其耐磨性能达到最佳,从而最大限度地提高弯管的使用寿命。

参考文献:

[1] SONG X Q, LIN J Z, ZHAO J F, et al. Research on reducing erosion by adding ribs on the wall in particulate two-phase flows[J]. Wear, 1996, 193(1): 1−7.

[2] FAN Jianren, SUN Ping, ZHENG Youqu, et al. A numerical study of a protection technique against tube erosion[J]. Wear, 1999, 225/226/227/228/229(1): 458−464.

[3] 林建忠, 吴法理, 余钊圣. 一种减轻固粒对壁面冲蚀磨损的新方法[J]. 摩擦学学报, 2003, 23(3): 231−235. LIN Jianzhong, WU Fali, YU Zhaosheng. A new way to reduce wall erosion caused by solid particles[J]. Tribology, 2003, 23(3): 231−235.

[4] WHEELER D W, WOOD R J K, HARRISON D, et al. Application of diamond to enhance choke valve life in erosive duties[J]. Wear, 2006, 261(10): 1087−1094.

[5] DESALE G R, PAUL C P, GANDHI B K, et al. Erosion wear behavior of laser clad surfaces of low carbon austenitic steel[J]. Wear, 2009, 266(9): 975−987.

[6] MATTHEWS S, JAMES B, HYLAND M. The role of microstructure in the mechanism of high velocity erosion of Cr3C2-NiCr thermal spray coatings, Part 1: As-sprayed coatings[J]. Surface and Coatings Technology, 2009, 203(8): 1086−1093.

[7] 帅健. 管线力学[M]. 北京: 科学出版社, 2010: 30−49. SHUAI Jian. Pipeline mechanics[M]. Beijing: Science Press, 2010: 30−49.

[8] GE Chao, JIANG Jialian, REN Luquan. Gas-solid erosion on bionic configuration surface[J]. Journal of Wuhan University of Technology (Materials Science Edition), 2011, 26(2): 305−310.

[9] 张俊秋. 耦合仿生抗冲蚀功能表面试验研究与数值模拟[D]. 长春: 吉林大学生物与农业工程学院, 2011: 21−106. ZHANG Junqiu. Experimental investigation and numerical simulation on coupling bionic functional surface of erosion resistance[D]. Changchun: Jilin University. College of Biological and Agricultural Engineering, 2011: 21−106.

[10] ZHANG Junqiu, HAN Zhiwu, MA Rongfeng, et al. Scorpion back inspiring sand-resistant surfaces[J]. Journal of Central South University, 2013, 20(4): 877−888.

[11] 孙友宏, 马银龙, 黄晟辉, 等. 天然气水合物勘探用仿生耦合金刚石钻头的研制与应用[J]. 吉林大学学报 (地球科学版), 2012, 42(3): 295−300. SUN Youhong, MA Yinlong, HUANG Shenghui, et al. Development and application of bionic coupling impregnated diamond bit for gas hydrate exploration[J]. Journal of Jilin University (Earth Science Edition), 2012, 42(3): 295−300.

[12] CHEN Xianghui, MCLAURY B S, SHIRAZI S A. Application and experimental validation of a computational fluid dynamics (CFD)-based erosion prediction model in elbows and plugged tees[J]. Computers & Fluids, 2004, 33(10): 1251−1272.

[13] CHEN Xianghui, MCLAURY B S, SHIRAZI S A. Numerical and experimental investigation of the relative erosion severity between plugged tees and elbows in dilute gas/solid two-phase flow[J]. Wear, 2006, 261(7): 715−729.

[14] 黄勇, 殷琨, 朱丽红. 反循环钻进中水龙头弯管磨损数值模拟[J]. 中南大学学报(自然科学版), 2013, 44(5): 2053−2059. HUANG Yong, YIN Kun, ZHU Lihong. Numerical simulation of swivel elbow erosion in reverse circulation drilling[J]. Journal of Central South University (Science and Technology), 2013, 44(5): 2053−2059.

[15] 王福军. 计算流体动力学分析—CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 127−130. WANG Fujun. Computational fluid dynamics analysis-The principle and application of CFD software[M]. Beijing: Tsinghua University Press, 2004: 127−130.

[16] EDWARDS J K, MCLAURY B S, SHIRAZI S A. Evaluation of alternative pipe bend fittings in erosive service[C]//Proceedings of ASME 2000 Fluids Engineering Division Summer Meeting, Boston: ASME, 2000: 959−966.

[17] 邓建新, 丁泽良. 陶瓷喷嘴及其冲蚀磨损[M]. 北京: 科学出版社, 2009: 90−91. DENG Jianxin, DING Zeliang. Ceramic nozzle and its erosion[M]. Beijing: Science Press, 2009: 90−91.

[18] 江佳廉. 红柳抗风沙冲蚀机理及其仿生应用[D]. 长春: 吉林大学生物与农业工程学院, 2012: 52−53. JIANG Jialian. Anti-erosion mechanism of Tamarix Chinensis and its biomimetic application[D]. Changchun: Jilin University. College of Biological and Agricultural Engineering, 2012: 52−53.

(编辑 赵俊)

Numerical simulation of bionic method for improving property of elbow erosion resistance

JI Chuling, LI Changjun, MA Shufeng, CHEN Lei

(School of Petroleum Engineering, Southwest Petroleum University, Chengdu 610500, China)

The physical models of bionic surface thickened elbow were established according to the erosion resistance surfaces of desert scorpion and lizard. Mathematic model was also set up based on the combined technologies of computational fluid dynamics and erosion theory. The erosion situation of elbows with smooth inner wall, horizontal-slot bionic inner wall, vertical-slot bionic inner wall and concave bionic inner wall was studied by Fluent software. Particle motion parameters were further analyzed to explain the mechanism of reducing erosion by using bionic inner wall. The results show that the property of elbow erosion resistance can be improved significantly by using bionic surface thickened plate under the same condition, and the descending order in terms of property of elbow erosion resistance is as follows: horizontal-slot inner wall, vertical-slot inner wall, concave inner wall, smooth inner wall. In the aspect of particle motion parameters, bionic surface can weaken the impact energy of particles and change erosion angle between the particle and the wall, so as to reduce erosion. Moreover, the erosion resistance property of horizontal-slot elbow is optimal.

elbow; gas-solid two-phase flow; erosion; bionic surface; property of erosion resistance; fluent software

10.11817/j.issn.1672-7207.2016.10.040

TE832

A

1672−7207(2016)10−3582−08

2015−10−01;

2015−12−09

国家自然科学基金资助项目(51174172);教育部博士点专项科研基金资助项目(20125121110003)(Project(51174172) supported by the National Natural Science Foundation of China; Project(20125121110003) supported by the Specialized Research Fund for the Doctoral Program of Higher Education of China)

李长俊,博士生导师,从事油气储运工程研究;E-mail:niwohame@163.com