再造烟叶低浓打浆工艺研究

薛洋

摘 要:由于技术限制及商业保密,国内造纸法烟草薄片打浆工艺相关报道较少,主要参照造纸行业打浆工艺和设备,工艺存在一些缺陷。文章介绍了一种双磨盘磨浆机的选型及烟草薄片生产工艺特点、流程、标准。在实际打浆生产过程应用中,效果良好,具备一定的应用推广价值。

关键词:烟草薄片;低浓磨浆工艺;双盘磨磨浆机;生产应用

中图分类号:TS452.6 文献标识码:A 文章编号:1006-8937(2016)27-0009-02

1 前 言

烟草薄片主要采用造纸法薄片生产工艺技术,而我国造纸法烟草薄片生产工艺研究起步晚,其生产过程中存在效率低、能耗高、质量差、效果不稳定等技术问题,就总体造纸法薄片生产线及设备分析,总体性能协调性差,产能匹配性不强,影响了薄片生产的连续性,这也致使国内烟草薄片生产能耗成本远远高于国外造纸法薄片。

2 烟草薄片工艺分析

2.1 烟草薄片工艺介绍

烟草属茄科植物,世界范围内广泛种植,而烟叶废弃物主要包括烟梗、碎末、混合片等约占烟草的三成左右,以前处理工艺中,这些均作为废弃物进行丢弃处理,对资源及环境造成重大浪费和污染。近些年来通过烟草废弃物料进行再加工生产工艺,制造成烟叶添加物或者制成片状或丝状的接近、甚至优于天然烟叶的再生产品等产品即烟草薄片,将烟草薄片充分利用,根据不同需求添加到卷烟中,有效的改善了卷烟的品质,提高了卷烟等级,降低了卷烟焦油含量,有助于卷烟内在品质的提高,这种技术有利于减少烟草有害成分,达到降焦减害的目的。另外有效的降低了成本,又节约了资源,减少浪费,有利于保护环境[1]。

2.2 造纸法烟草薄片工艺流程

烟草薄片生产制造工艺中,多采用造纸法烟草薄片。造纸法烟草薄片的制造流程顾名思义是按照造纸技术的基本原理抄造烟草薄片。其生产工艺可采用一步法和两步法工艺,随着技术不断进步,目前对于二步法工艺进行持续改进,一步法已经逐步被取代,如图1所示。

图1中,两步法工艺其工作原理为把烟梗、烟末等废弃原料加水浸泡后,萃取分离可溶物和不溶物,不溶物经过制浆磨浆处理后,在纸机上抄制制造成基片,可溶物萃取液经加热、真空浓缩后加料调香,利用表面施胶或涂布装置浸入基片中,经过干燥、打片后制成烟草薄片。

总结两步法工艺流程为:原料处理→浸泡萃取与分离→可溶物浓缩→制浆磨浆→抄造→干燥→打片包装。

浸泡萃取环节,一般是把烟末、烟梗采用水直接萃取的分类萃取方法。经过萃取后的烟末、烟梗在进行磨浆处理,处理完成以后把浆料送到纸机上抄造成形,在经过浓缩、加香等处理后分2次涂布到薄片片基上,最后形成烟草薄片[2]。

3 烟草薄片制浆技术及设备

3.1 打浆工艺特点及流程

打浆作为造纸法烟草薄片生产过程中的一道关键工序,其目的是利用磨片的摩擦和搓揉作用处理经过提取挤干后的固体物料,形成分丝、细纤维化的浆料,使其具备适应抄纸机抄造生产和产品品质需求的质量要求。打浆过程中磨浆设备选型、工艺参数设计对造纸法烟草薄片产品物理指标有重要影响,包括抗张强度、松厚度、吸收性、涂布率等,打浆质量的优劣还直接影响到后续的生产过程,包括车速、纸机湿部脱水性能、成品率等重要指标。

3.2 低浓制浆工艺参数研究

由于流量和压力为设定值,不会对浆料的纤维分布和分丝帚化率产生直接影响,所以这里我们只对浓度和功率进行研究。

3.2.1 浓度对浆料质量的影响

低浓制浆定义:2%~8%纤维浓度;研究旨在发现浓度与浆料纤维长度、宽度、和分丝帚化率的相关性,并寻找适合烟草浆制浆的浓度范围。

①制浆浓度对浆料长度分布的影响。

将一级制浆浓度梯度设定为4.0%,4.5%,5.0%;二级制浆浓度设定为3.8%;三级制浆浓度设定为2.7%;打浆工艺流程采用和控制方式采用既定方案;设备采用安德里茨磨浆机和磨盘,总共进行三组在线中试实验。如图2所示。

对图2进行趋势分析,得出初步结论:随着打浆浓度上升,200~585 um的纤维比例呈现下降趋势;而585~1 196 um的纤维比例呈现上升趋势;超过1 196 um的纤维分布与浆浓的关系不显著。即便是低浓状态下的制浆,但由于浓度的改变,仍然可以看到浓度变化对纤维分布带来的影响,即制浆浓度与浆料中的短纤维含量呈负相关。这一点可以得到理论解释:如果浓度越低,纤维含量越少,磨片对刀头的切断作用就会增加,短纤维含量随之增加。

根据此中试结果,可以得出制浆浓度工艺参数应设定在尽量靠近上限的范围,即8%。但同时我们观察到:随着浓度的增加,浆池内的搅拌效果呈下降趋势,且对浓调仪的影响也越来越显著,浓度的波动也随之增大;在浓度提升至5%后,奖池内的浆料出现分层现象,且流动性大大降低,这严重影响了低浓制浆稳定性的优势。

②制浆浓度对浆料纤维宽度的影响。

将一级制浆浓度梯度设定为4.0%,4.5%,5.0%;二级制浆浓度设定为3.8%;三级制浆浓度设定为2.5%,总共进行三组在线中试实验。如图3所示。

通过上图的分析,得出初步结论:虽然纤维平均宽度变化很小,但是随着制浆浓度的提升,纤维宽度呈现下降趋势,即浓度与纤维宽度呈负相关。这一点可以得到理论解释:浓度越高,纤维含量越多,纤维与纤维之间的压馈和揉搓作用更显著,其分丝帚化作用越强烈,纤维宽度越小。

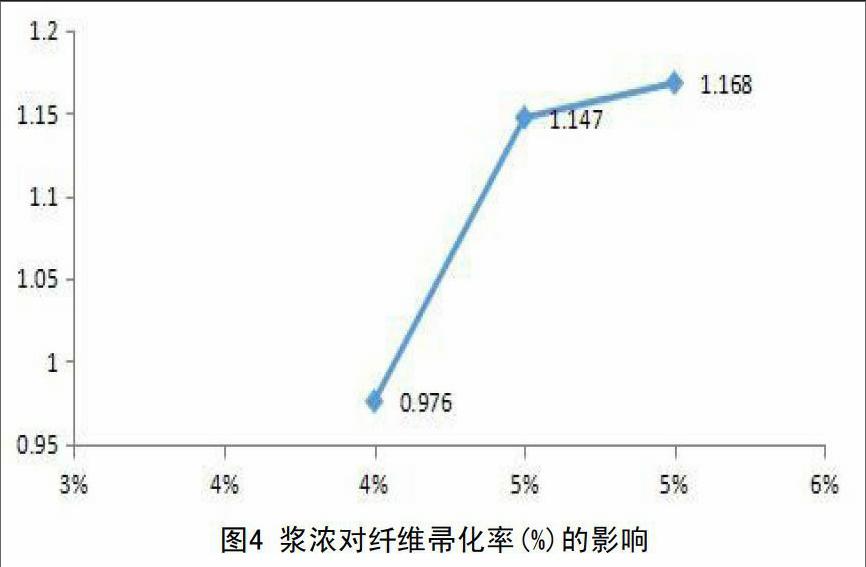

③制浆浓度对帚化率。

将一级制浆浓度梯度设定为4.0%,4.5%,5.0%;二级制浆浓度设定为3.8%;三级制浆浓度设定为2.7%,总共进行三组在线中试实验。如图4所示。

通过上图的分析,得出初步结论:制浆浓度越高,浆料纤维帚化率越高,即浆料纤维帚化率与制浆浓度呈正相关。由于浆浓超过5%后,在现有设备条件下搅拌极不均匀,同时会造成浓度控制极不稳定。所以低浓制浆的浓度控制应以5%为上限,尽量靠近5%,以保证浓度控制稳定性为前提。

经过工厂长期实际生产实践摸索,发现一级制浆浓度设定在4.5%~4.8%既能满足对纤维长度、宽度和帚化率的需要,又能保证制浆过程的稳定性;二级制浆浓度也需要在降低的情况下尽量保证处在较高的水平,通过生产实践发现,其控制在4.0%~4.2%较为合适;由于精浆浓度的设定需要考虑到流浆箱浓度的因素,且其主要作用在于匀整浆料,所以其设定值不能与流浆箱浓度差异太大,经过生产时间摸索,认为精浆浓度控制在2.5%~2.7%较为合适[3]。

3.2.2 打浆功率对浆料质量的影响

打浆功率的研究基于单位时间内同样的绝干纤维通过量,旨在发现功率调节对浆料纤维长度、宽度、帚化率的影响,并寻找适合烟草浆制浆的功率范围。

对于打浆功率分配的总体思路为高→中→低,其原理是基于烟草纤维脆弱的特性以及打浆过程应尽量减少纤维切断保证纤维分丝帚化的原则。由于打浆浓度梯度为高→中→低,在前期基础研究的基础上,我们发现在低浓状态下,纤维更易被切断;高浓状态下,纤维更易分丝帚化。所以在二级和精浆相对较低的浓度下,应该尽量避免高功率重进刀;而在一级打浆相对浓度较高的情况下尽可能多的完成打浆的过程[4]。

在此原则基础上,以一级打浆功率作为控制变量,二级和三级打浆功率为固定因素,研究打浆功率与浆料纤维长度、宽度和帚化率之间的关联性。将一级制浆浓度梯度设定为4.8%;二级制浆浓度设定为4.1%;三级制浆浓度设定为2.7%;打浆工艺流程采用和控制方式采用4.1.1.1以及4.1.1.2中的方案;设备采用安德里茨磨浆机和磨盘;功率设定为一级净功率100 kW、90 kW、80 kW,二级净功率90 kW,三级净功率50 kW,总共进行三组在线中试实验。如图5所示。

通过上图的分析,得出初步结论:随着打浆功率提升,200~585 um长度的纤维比例呈上升状态,而585~1 196 um长度的纤维比例呈下降趋势,即功率与浆料纤维的短纤维含量呈正相关,与中长纤维含量呈负相关。这一现象的理论解释为:在纤维总量一定的情况下,随着打浆功率的提升其部分中长纤维转化为短纤维。所以打浆功率的设定思路应为:在满足打浆度要求的前提下,功率设定应尽量小,而且应尽量平均分配到所有参与打浆的设备上,这样才不会出现短板效应。

4 结 语

造纸法烟草薄片作为烟草原料综合利用的重要手段,也是卷烟产品降焦减害稳定卷烟产品质量、提高卷烟产品抗波动能力的重要途径和方法,据统计,造纸法烟草薄片的燃烧性、填充性好,糖等化学成分含量低,纯薄片烟支焦油量仅为7~8 mg/支。而采用双磨磨浆机等设备技术,保证了原料纤维在磨浆区内得到充分摩擦、揉搓、分丝,提升了浆料纤维的长宽比及降低粗度,同时有利于造纸法烟草薄片浆料质量的稳定提高,满足纸机生产正常运行,有效提升烟草薄片产品品质,降低能源消耗,具有较为重大的意义。

参考文献:

[1] 罗冲,温洋兵,胡惠仁,等.制浆工艺对造纸法烟草薄片性质的影响[J].纸 和造纸,31(7):37-40.

[2] 彭深,陈越立.烟草薄片技术应用与研究[J].科技信息,2011(19): 452-453.

[3] 朱红琴,刘维涓.烟梗低浓打浆对造纸法再造烟叶基片吸收性的影响 [J].中华纸业2014(6):77-84.

[4] 汪仕林,岳金权.烟草废弃物的原料分析与打浆研究[J].中国造纸学报, 2014(增刊):82-86.

[5] 廖夏林,何北海,赵丽红,等.烟草浆不同打浆条件下的微观形态分析[J]. 中国造纸,2012,31(4):34-38.

[6] 许日鹏,苏文强,段继生.烟草薄片的开发与应用[J].上海造纸, 2008,39(5):46-49.