硫系易切削钢冶炼生产实践

赵孝章(南京钢铁联合有限公司第二炼钢厂)

硫系易切削钢冶炼生产实践

赵孝章(南京钢铁联合有限公司第二炼钢厂)

本文主要介绍南钢第二炼钢厂在硫系易切削钢生产过程中遇到难点,结合本厂实际情况,一一加以解决,成功研发硫系易切削钢并形成批量生产。

易切削钢;工艺;形态

前言

易切削钢是主要供自动机床进行高速切削制接机械零部件用钢,其特点是硫、磷含量较一般碳素钢高出数倍。由于硫、磷含量的增高,增加了钢的易切削性能,从而大大提高机床的切削速度。随着制作业及汽车行业的快速发展,国内数控车床的使用量近年上升很快,易切削钢的使用前景良好。易切削钢可分为硫系、铅系、钙系等类型。近年来随着全球对环境意识的提高,相对环保的硫系易切削钢需求越来越大。为适应市场的需求,南钢也研发硫系易切削钢,通过近几年生产实践,南钢第二炼钢厂硫系易切削钢质量性能稳定,受到广大客户好评,在市场占有率也得到很大提高。

1 冶炼工艺难点

1.1精炼工序Mn、S成分波动大

此钢成分波动较大,随着氧位的下降,钢水中Mn、S元素增长较多,给成分配比造成一定的难度。

1.2化验难度大

在没有开发易切削钢之前一般都是化验低硫钢,易切削钢是高硫钢(比原来要高一个数量级),用光谱化验曾遇到一些技术问题。需要碳硫仪化验,另外,由于低硅、高氧,钢样上容易出现麻点,化验困难。因此,化验周期比其他钢种长很多,有时需要打好几个样子才能化验出来,对生产节奏影响较大。

1.3氧位控制难度大

钢水氧位高,冶炼过程氧位反弹大,需要控制好终点氧位,氧位过高,容易产生气泡;氧位过低,造成钢水发粘。因此过程氧位控制难度较大。

1.4增S过程控制难度大

(1)利用转炉脱硫率低的特点提高人炉钢铁料中硫含量,采用高硫铁水+高硫废钢或硫铁合金并配合在钢包加硫铁或喂硫线的方式。优点:出钢温降较小,缺点:在出钢时要等钢水终点成分出来后配加含硫合金,生产节奏受影响。

(2)在出钢时向钢包加硫铁。优点:不影响生产节奏、出钢温降最小,缺点:因硫磺熔点低、密度小收得率不稳定,而且部分硫被钢液和空气氧化为二氧化硫,污染环境。

(3)直接在钢包加硫铁合金增S,优点:不影响生产节奏、吸收率稳定,缺点:合金加入量多导致出钢温降大。

1.5水口结瘤

研究表明钢中夹杂物呈球形或纺锤形有利于钢的切削性能。含硫高易切削钢在用连铸方法进行生产时,添加钙可改善硫化物形态。钙作为特殊脱氧剂,与氧化铝形成复合钙铝氧化物,在此基础上包裹一层较软的钙锰硫化物,有利于提高切削性能和力学性能。[1]但由于生成的CaS和CaO-A12O3非金属夹杂物在水口处沉积,易造成钢包水口、中间包水口结瘤而使水口堵塞,影响连铸生产的正常进行。

2 冶炼工艺研究与对策

2.1S含量及Mn含量的控制

硫系易切削钢S含量较高。为保证钢的表面质量以及降低钢的冷热脆敏感性。冶炼过程对S的控制非常重要。通过多次工艺试验,摸索出一整套的稳定钢水S含量的工艺参数:即以炉前添加硫铁合金为主,控制钢水S含量,进线、LF炉微调为辅调整S含量。减轻钢水S含量溶解不均匀,降低S偏析;由于碱性渣有较多的自由O,因而具有较大的脱硫能力。但为保证硫的分配比,熔渣又必须有一定的碱度,故改变造渣工艺,造低碱度渣,可保证钢中渣子不吸收硫或少吸收硫。

2.2解决化验节奏问题

(1)每次取双样,C、S成分用碳硫仪分析,其他成分用光谱分析,节约化验时间;

(2)采用专用取样器;

(3)适当提高硅含量。

2.3钢中氧含量的控制

对于易切削钢,合适的氧含量可以促使钢中的MnS呈纺锤形或椭球形,有利于改善切削性能。然而,易切削钢中的氧含量并非越高越好,氧含量过高会影响铸坯的表面质量,产生皮下气泡,并且氧化物夹杂含量高对磨损不利,最终也会影响成品的性能。

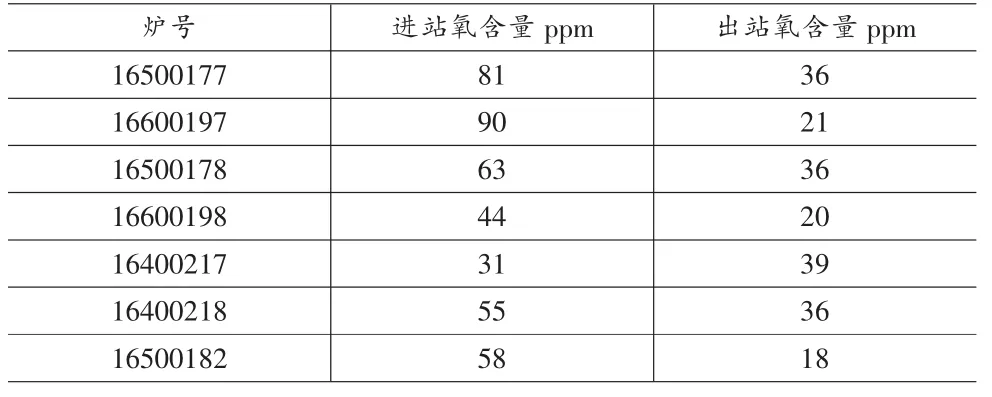

经过试验,通过对钢水活度氧的控制来达到成品材全[O]的要求,对不同的钢种采用不同的脱氧方式。摸索出钢水脱氧工艺控制方法。主要通过精炼站喂线脱氧确保出站活度氧(20~40)×10-6,缩小连浇炉次的氧含量差距(见表1~2)。

表1 改变脱氧方式之前LF炉进出站氧含量统计表

从表1、表2可以看出,改变脱氧方式过后,钢水进LF炉的氧位有很大下降,且出站氧位比较稳定,炉次间氧位差较以前小。

2.4增S方式

通过不断生产摸索,南钢第二炼钢厂最终采用直接在钢包加硫铁合金增S方式,在LF炉微调S成分。为了避免出钢温度低,提高转炉出钢温度。

2.5解决水口结瘤

(1)确保软吹氩时间,使CaS和CaO-A12O3复合夹杂物能充分上浮;

(2)采用保护浇注;

(3)水口选用大型号水口;

(4)严格控制钢包与中间包的钢水温度,保证钢水过热度在25~40℃之间(随着中问包钢水的温度降低,水口堵塞的频率增加)。

2.6钢中Mn/S比的控制

控制好Mn/S是控制该钢成分的关键,MnS的含量是影响硫系易切削钢切削性能和加工性能的主要因素,Mn/S的高低对MnS、FeS的生成数量以及分布形态有着较为直接的影响.对钢材的组织分布和机械性能的影响比较明显;所以适当的Mn/S控制,可以减少非MnS夹杂物的存在,有利于易切削钢的轧制和改善切削性能.Mn/S控制最佳范围在3.0~5.0[2]。

通过合金加入量及S含量的控制,LF炉依据钢水S含量添加FeMn合金微调钢水Mn含量。确保钢中Mn/S比在3.0~5.0。对钢中硫化物夹杂进行了有效变性,提高了切削性能。

2.7连铸坯质量控制

易切削钢是世界三大难以连铸的钢种之一,其连铸工艺开发的难点主要在于:易切削钢的高氧含量、高硫含量大大降低了钢水表面张力,使钢渣分离困难,造成钢渣混卷,形成大量表面及皮下缺陷,甚至漏钢。使连铸生产难以进行:易切削钢中Mn、O含量高,高温下会与耐火材料中的某些成分发生理化反应,使耐火材料侵蚀。在连铸生产中造成溢钢或中间包漏钢等现象;易切削钢钢液粘度大,流动性差,为保证其可浇性必须提高浇注温度。但同时易切削钢又是裂纹敏感钢种,必须采用弱冷制度,这些相互矛盾的要求使易切削钢由模铸工艺转变为连铸工艺非常困难。一度成为连铸工作者的难点[3]。

因此结晶器保护渣也是影响铸坯表面的关键因素。通过试验研制开发了一种高碱度易切削钢连铸结晶器专用保护渣。该渣加入了一种特殊的还原剂。通过还原剂与弯月面处S、O反应,生成的硫化物和氧化物为保护渣吸收,降低了弯月面处S、O。同时该渣在使用中保温性好,粘度较低。结晶器传热均匀,润滑铸坯能力好,没有出现因润滑不良导致的漏钢情况,铸坯表面质量和内部质量基本满足大生产要求。

3 结语

南钢第二炼钢厂自研发硫系易切削钢以来,经过试制、小批量生产、批量生产三个阶段。已成功开发出SUM23HS、1215MS、CN1215B等硫系易切削钢。连浇炉数由7.17炉提高到11.03炉,摔坯量由0.74t/炉降到目前0t/炉。从开发的整体情况来看,该厂硫系易切削钢的生产工艺成熟,也得到了用户的认可和好评,用户需求不断扩大。

[1]张景宜,李子林,段贵生,刘社牛,石成刚,苏晓峰.易切削钢生产工艺技术探讨[J].河南冶金,2007,15(4):30~32.

[2]Rama Bommaraju.易切削钢连铸坯纵裂及凹陷的成因及预防[A].第一届欧洲连铸会议译文集[C].弗罗伦萨:1991.81~389.

[3]田树生,周小丽,徐瑞军.硫系易切削钢的研发[J].金属材料与冶金工程,2008,36(6):17~20,29.

TG142.7

A

2095-2066(2016)31-0283-02

2016-10-8