集成化钢管成型机的设计

李奋杰,曾海泉

(厦门理工学院机械与汽车工程学院,福建 厦门 361024)

集成化钢管成型机的设计

李奋杰,曾海泉

(厦门理工学院机械与汽车工程学院,福建 厦门 361024)

为设计一台高集成化的钢管成型机,用塑性有限元软件Dynaform对钢管在不同壁厚情况下的弯曲过程进行模拟,确定其结构参数对构件成型的影响,为构件、模具及机器设计提供依据.利用Creo软件进行模具建模,再通过Creo与CAD软件进行装配验证各设计尺寸的配合.在钢管成型机机械结构上设计了料斗、导料组件、工作台、机架、导流板,通过Creo与CAD软件设计零部件结构和装配结构,设计的液压传动系统,将自动上下料直至钢管成型等工序集成在一台机械上.经样机测试,该钢管成型机可以满足工作可靠、操作方便快捷、生产效率高的生产要求.

钢管成型机;弯管成型有限元分析;Dynaform软件;模具设计;液压传动

我国目前的制造业正处在从传统制造到现代化制造的转型阶段,自动化、集成化已成为发展趋势.钢管大量使用在家具、金属结构件等领域,在车辆上的应用也极为广泛,如:汽车座椅骨架、油管、排气管、吸气管、空调气管等.对钢管成型技术进行改进,研制专门的钢管成型机,是提高生产率,降低人工成本的最有效手段[1-5].国内在高精尖精密技术的应用上还未能广泛快速地发展起来,集成化程度较低,市面上缺乏低成本多工序钢管加工设备[6-8];而在国外,使用智能高效的PLC控制技术、数控技术及采用高精度的伺服系统,保证了整台管件构件成型机在较为复杂及要求精密的工作环境下能够运作,不仅减少了原材料的使用,同时还提高了模具的使用寿命、减少加工废料及能耗,进而减少了生产成本[9-10].因此,设计一台高集成化的钢管加工设备,对于提高生产效率、节约成本并且操作安全具有重要作用.本文通过Dynaform软件对弯管成型进行建模分析,确定管件壁厚,对模具进行设计,完成集成化机械结构设计与液压传动系统设计,并完成整台机械的设计.设计不仅通过集成化设计提高了效率与节约了成本,而且通过有限元分析预先发现成型过程的问题,增加设计可靠性.

1 钢管壁厚变化的有限元模拟分析

根据实际生产中钢质材料的使用情况,针对Q235材料的钢管进行有限元模型的建立与分析.

1.1 有限元模型的建立

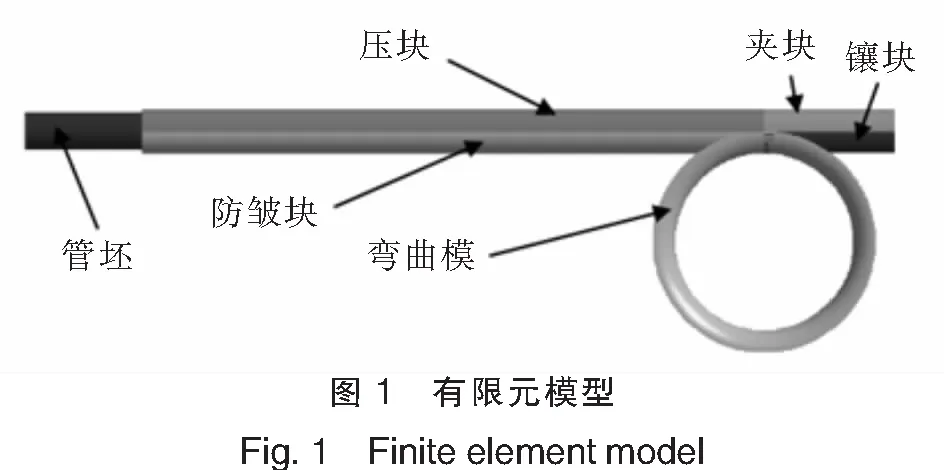

用Dynaform软件进行金属管件弯曲成型的模拟,建立如图1所示的有限元模型。软件自动网格划分,网格单元大小为:1mm,管件材料设置为Q235,外径设置为25mm,弯曲半径设置为125mm,泊松比设置为0.33,弯曲角度设置为45°,壁厚分别设为0.5、1.0、1.5、2.0mm.

1.2 有限元结果分析

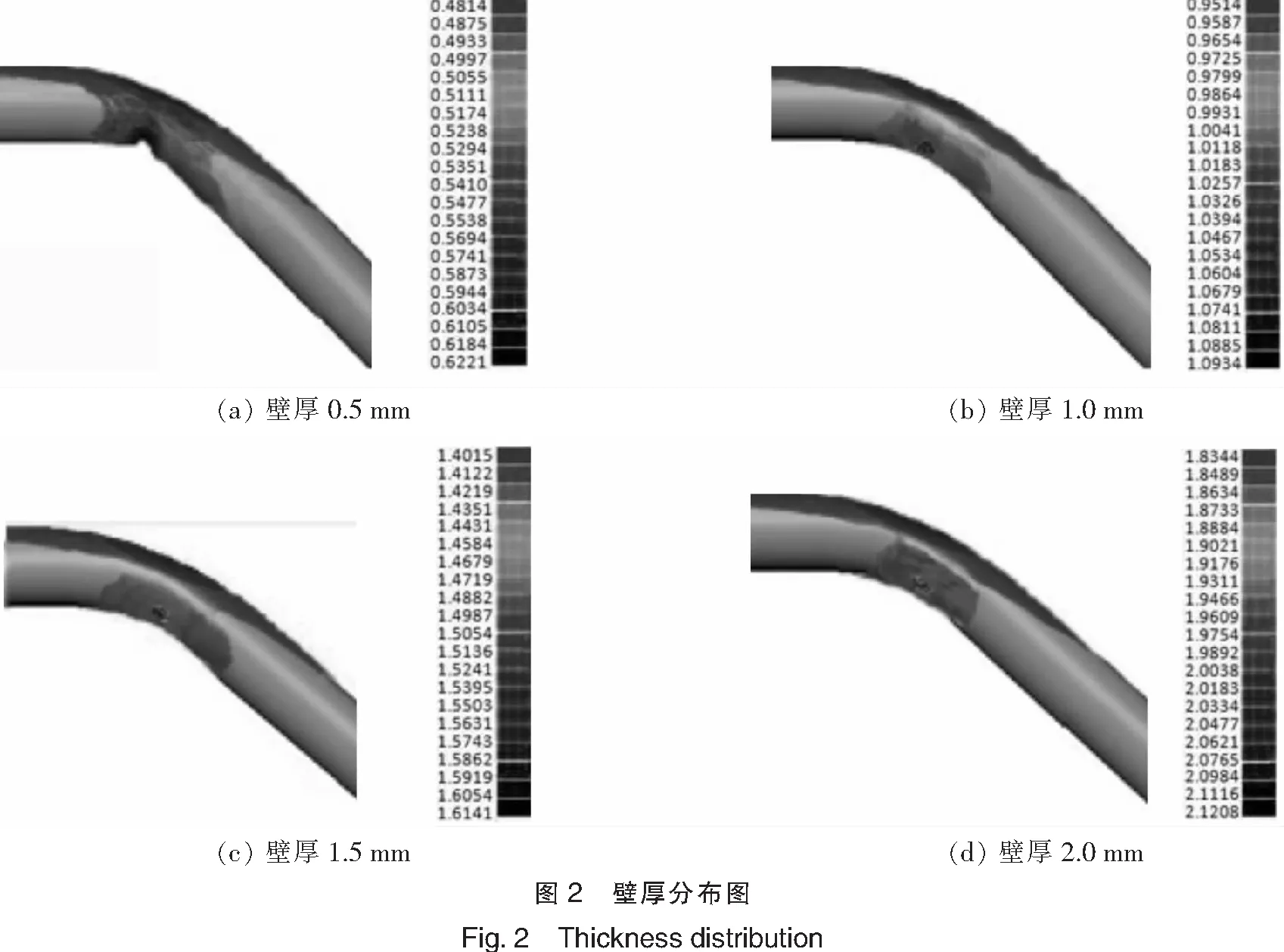

通过后处理器,生成4种壁厚情况下的管件弯曲,弯曲后管件外侧变薄,内侧变厚,变化效果如图2所示.从图2(a)可以看到壁厚为0.5mm的管件弯曲内侧发生严重变形,其原因是壁厚较薄无法提供变形过程中所需要的材料堆积空间而导致失稳,从而引起多处的起皱,这个缺陷在生产过程中是不允许出现的,直接影响到了产品的质量。而从图2(b)、2(c)、2(d)中都未发现有此严重变形现象,成型的效果都较为良好.

1.3 弯曲成型质量分析

分析这4种壁厚情况下成型过程的壁厚增加与减薄情况,在实际管件加工生产过程中,以壁厚增加或减薄率在15%以内为质量合格条件[11].通过图2中4种壁厚分布图绘制表1,由表1可知0.5mm壁厚的管件因为弯曲内侧起皱而引起壁厚剧变,而1~2mm壁厚的管件能够满足质量合格条件.

表1 4种壁厚变化情况

2 钢管成型机的主要结构设计

2.1 弯曲模的设计

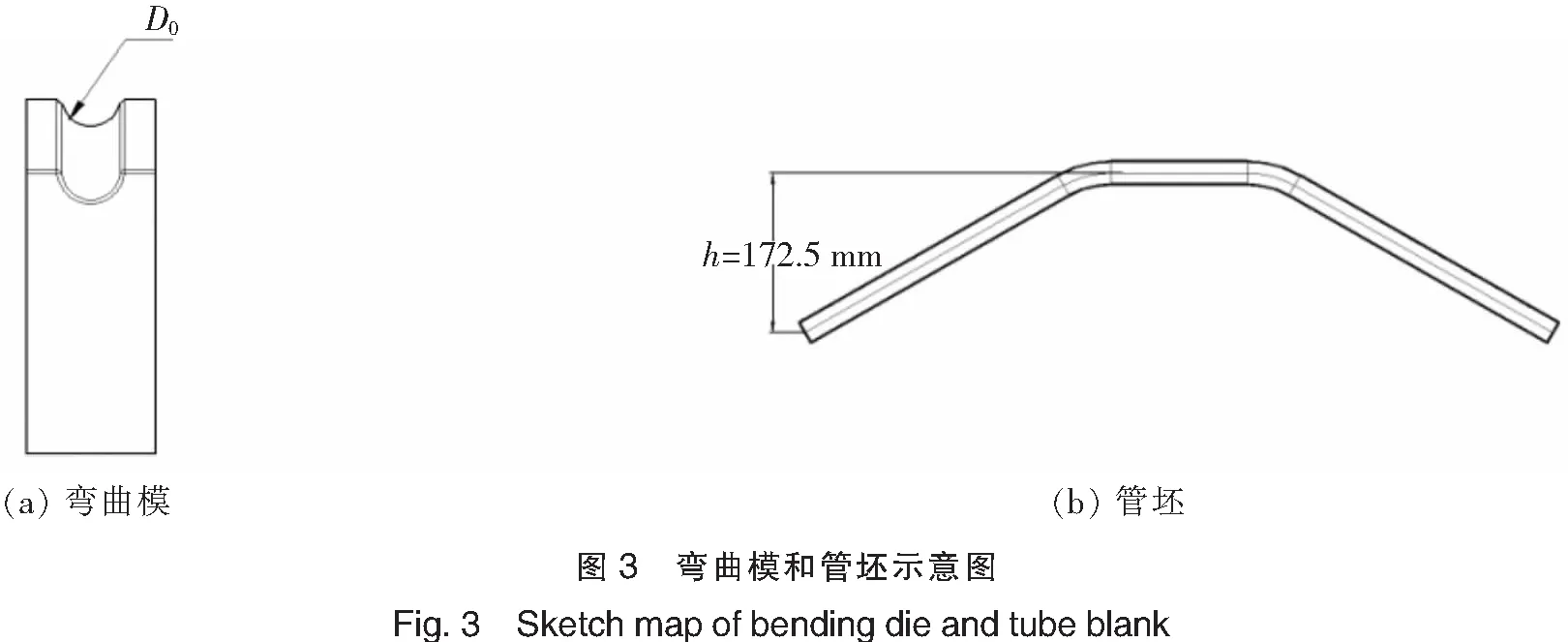

通过有限元分析结果可知,材料为Q235,外径为25mm,壁厚在1~2mm的金属管件在弯曲45°成型的时候,能够满足成型质量要求.本弯曲模采用模具压弯的工艺形式,确定凸凹模间隙即是确定凸凹模工作部分的直径D0,如图3(a),在弯曲模工作过程中进行校正弯曲,则D0小于管坯的直径D(25mm).根据管坯的直径D和管坯的弯曲高度h,如图3(b),而D0便可按式(1)确定.

D0=D-nt.

(1)

其中:t为管坯厚度;n为因数,是根据管坯直径D和弯曲的高度h而决定的系数,因管坯的厚度t为1~2mm,高度h为172.5mm,选取n=0.1.根据式(1)可知:D0=25-0.1×1=24.9 mm.

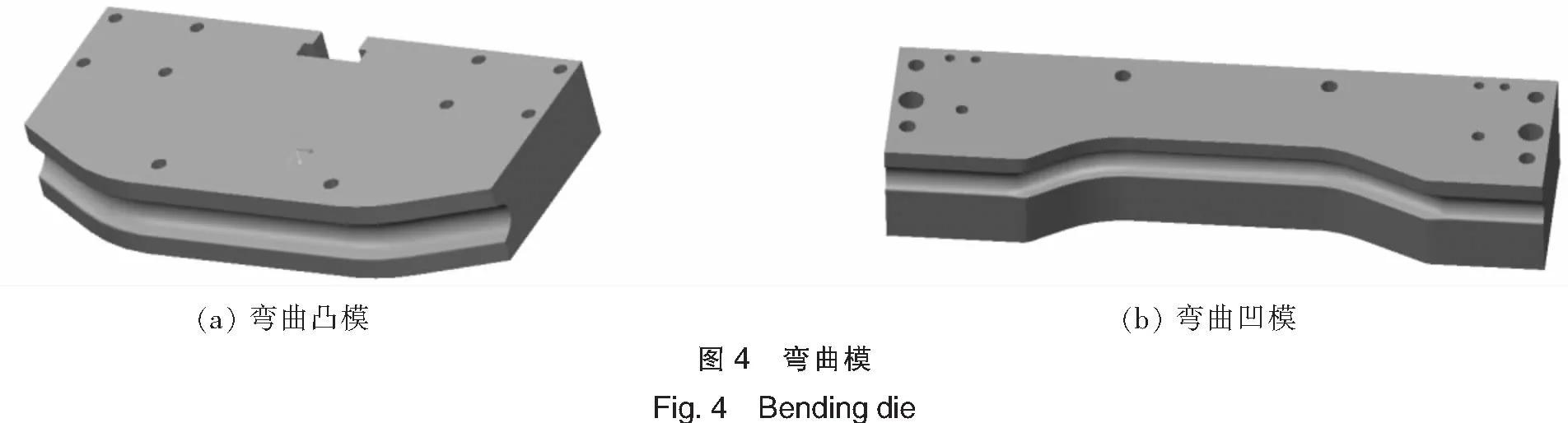

因弯曲模采用压弯形式,根据上文对弯曲模各结构尺寸的确定,运用Creo软件中拉伸、旋转、扫描、混合、孔、圆角等特征进行三维建模,并在模拟装配中将凹凸模闭合进行尺寸验证,当出现干涉时将无法达到闭合状态。最后,弯曲凸模建模如图4(a),弯曲凹模建模如图4(b).

2.2 机械结构设计

在结构设计时,围绕自动化与集成化的设计理念,基本方案如下:气缸与斜坡式料斗结合,设计自动上料的机械系统,不需要人员参与上料,保证工人的安全;设计集成化工作台(用于模具的安装),完成弯曲、冲缺等工序,节约人力成本,节约生产用地;设计工件收集装置进一步提高生产效率,让完成加工的工件随着弯曲与冲缺模具回程而自动掉落,成本低,无需人为参与工件收集.

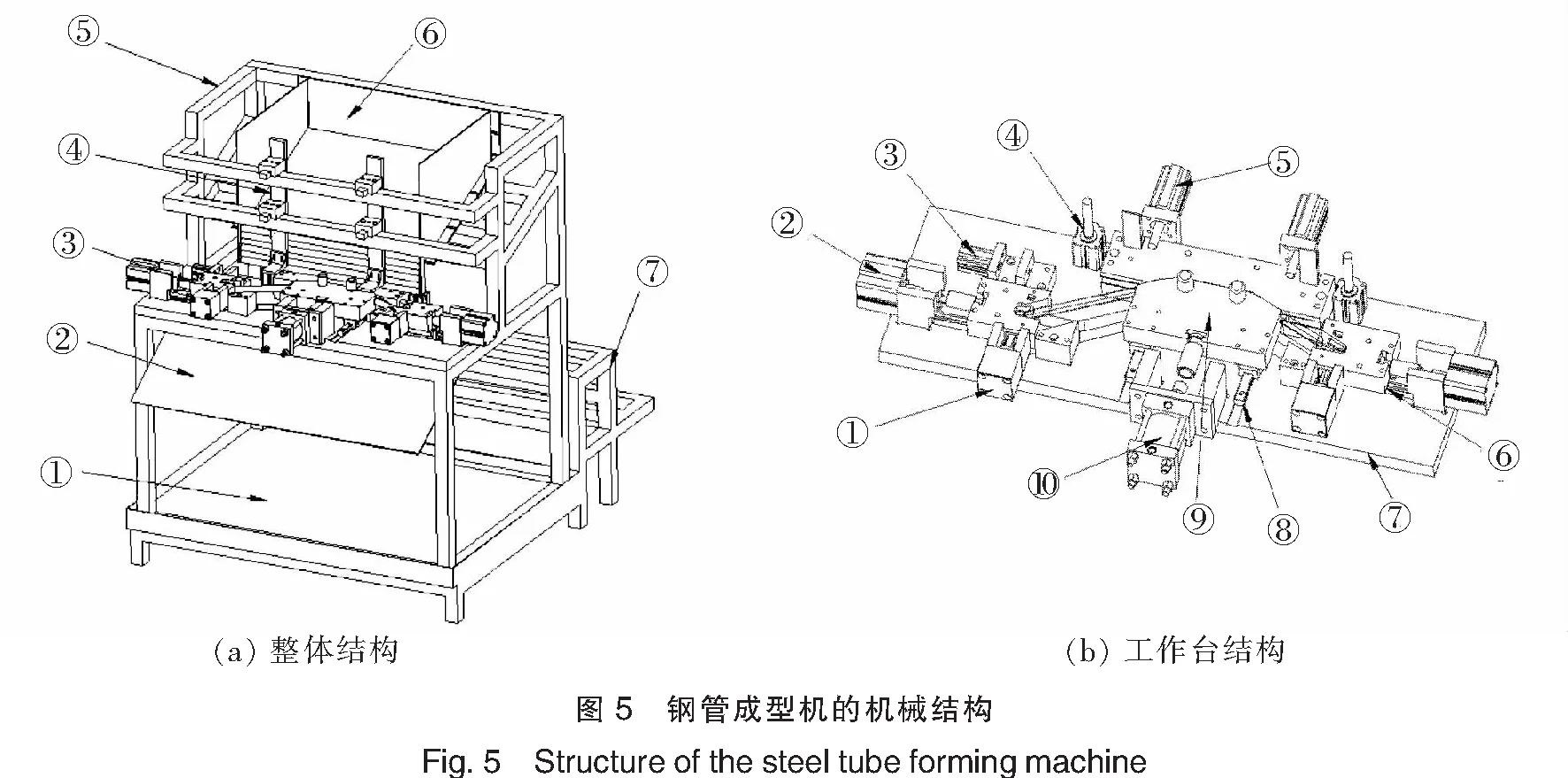

钢管成型机的整体结构如图5(a)所示.其中,①为接油盘,用于放置液压系统的油箱和电机,同时为液压机构提供接油,以免漏油污染工作环境;②为导流板,用于完成所有工序之后的弯管导流进入收料装置,以便工人进行收集及搬运处理;③为工作台,此结构为完成校正、弯管、冲裁几个工序的机构平台,包含各个结构组件和模具结构;④为导料组件,是自动化上料的通道元件,以保证上料的通畅及实现自动化的目的;⑤为机架,整台钢管成型机的框架结构,具有承载各部分组件的功能作用;⑥为料斗,用于盛放管件原料的结构组件,管件放置在一定的斜度的料斗中,利用管件自重与气缸的配合便能实现自动上料;⑦为脚架,为工作人员上料提供便利的结构组成.

工作台的结构如图5(b)所示.其中,气缸④缩回帮助钢管上料,由气缸③校正管件位置,再由气缸⑤推动掉落至弯曲模中,油缸⑩与导轨⑧配合推动弯曲凸模⑨进行弯曲,接着由气缸②与导轨⑥配合推动冲裁模至工作位置,同时油缸①推动冲裁凸模进行管件的两边冲裁工序,最后两边冲裁模回到初始位置,打开弯曲模,完成弯曲与冲裁工序的钢管掉落至导流板.

3 液压传动系统的设计

3.1 成型机的工作概况

钢管成型机,用于管件的弯曲、冲缺,首先自动上料装置把料运往指定的工作位置,然后液压缸推动弯曲动模进行弯曲工序,接着气缸将冲裁模推往指定的工作位置进行冲裁工序,最后就是冲裁模与弯曲模的相继复位,整个工作过程进行循环,重复以上动作完成自动化的目的.通过将一次弯曲、二次冲缺的工序集成化设计在一台机械上进行,以满足减少工作机械、操作人员的要求,进而提高生产效率,节约生产用地与成本.

3.2 液压传动系统原理图

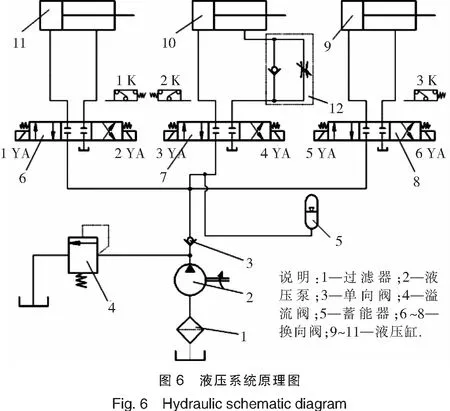

液压传动系统原理图如图6所示.本成型机的液压系统设计中,工作的液压缸包括作用于弯曲模的主液压缸10及两个两侧进行冲裁的副液压缸9、11,三个液压缸按次序依次进行工作完成弯曲、冲缺的工序.

单向定量液压泵2提供系统的油源,过滤器1帮助过滤进入系统油源的杂质,单向阀3则是为了防止液压油倒流入灌,溢流阀4用于控制和调节溢流压力,防止液压系统过载,蓄能器用于主液压缸10到达指定位置后进行保压,三位四通换向阀6、7、8用于液压缸9、10、11进行往复有序工作,通过单向节流阀12与三位四通电磁阀来实现主液压缸带动弯曲模进行工作过程中的进退及运动速度转换,而蓄能器5为液压缸10提供冲压工作的保压.

工作原理:系统启动后,压力继电器2K动作,电磁铁3YA通电,主液压缸10活塞前进实施对工件的弯曲工序,弯曲模合模后回路压力升高,压力继电器1K动作,使5YA、1YA得电,液压缸9、11活塞前进进行管件两侧的冲裁工序,冲裁完毕后,启动返回,电磁铁1YA、3YA、5YA失电,2YA、6YA得电,液压缸9、11活塞带动冲裁动模退回至原位,回路中的压力升高,压力继电器3K动作,使电磁铁4YA得电,液压缸10活塞带动弯曲动模退回至原位,松开工件,完成整个工作.

4 结语

本文通过Dynaform软件对弯管成型进行建模分析,完成一台集成了模具成型和液压传动系统的整台机械设计.在机械结构方面,设计了放置电机和油箱的接油盘、实现自动上料的导料组件和料斗、实现自动下料的导流板、完成加工工序的工作台、方便工作人员上料的脚架和承载以上结构的机架.同时,结合由弯管有限元分析辅助设计的模具与集成所有加工工序的液压传动系统两个部分,完成了本台钢管加工设备的设计.这台高集成化的钢管加工设备,基本解决了传统管件加工企业在生产过程中存在的高危险、低效率、自动化集成化程度低和劳动力成本高等问题.

[1]周长玖.三维数控气动左右弯管机的开发设计[J].锻压设备与制造技术,2015,50(3):34-37.

[2]张文建, 何政军, 张金会.基于PLC的弯管机控制系统设计[J].煤矿机械,2013,34(1):269-271.

[3]舒俊,马俊,王纬国.基于LabVIEW数控弯管智能辅助平台的研发[J].塑性工程学院,2015(1):126-132.

[4]肖世文,焦大勇,侯李华,等.一种新型弯管机[J].机电工程技术,2012(12):40-42.

[5]NGUYENDC,NGUYENDT,KIMYS.Improvingformabilityoftubebendingforacoppermaterial[J].JournalofMechanicalScienceandTechnology,2015,29(10):4 205-4 211.

[6]徐小兵,官强,黄晶,等.一种气动多规格半自动弯管机的设计[J].液压与气动, 2009(12):36-38.

[7]秦怀宇,田讨论.基于Cotrex-M4的弯管机控制器探究[J].电子测试, 2015(2):109-111.

[8]周长玖.三维数控气动左右弯管机的开发设计[J].锻压设备与制造技术, 2015,50(3):34-37.

[9]SUS,HUY,WANGC.Thekeytechnologyresearchabout3DCNCbendingmachineandexperimentalverification[J].JournalofCoastalResearch,2015(73):584-588.

[10]OKAFORBE,ISIOHIADO.Developmentofamotorizedpipebendingmachine[J].InternationalJournalofEngineeringandTechnology,2014,4(5):305-312.

[11]方军,鲁世强,王克鲁,等.工艺参数对21-6-9高强不锈钢管数控弯曲壁厚减薄影响的显著性分析[J].中国机械工程,2015(9):1 233-1 238.

(责任编辑 李 宁 宋 静)

R&D of a Steel Tube Forming Machine

LI Fenjie,ZENG Haiquan

(SchoolofMechanicalandAutomotiveEngineering,XiamenUniversityofTechnology,Xiamen361024,China)

Thisthesisconcernsthedesignofahighlyintegratedsteeltubeformingmachine.ThebendingprocessofsteeltubeswassimulatedwiththefiniteelementsoftwareDYNAFORMtoobtaintheformingdataofsteeltubewithdifferentthicknessesforthedesignofcomponents,dieandthemachine.AfterthediewerevirtuallyassembledandoperatedonCreoandCAD,thesizesofthedieweredetermined.Themachinewascomposedofhopper,guideparts,worktable,frameanddeflectorstructuredandassembledwithCREOandCAD.Theautomaticfeeding,dischargingandsteeltubeformingwasintegratedbythehydraulicsystem.Theresultshowsthatthemachinehastheadvantagesofreliableoperationandhighefficiencyinproduction.

steeltubeformingmachine;finiteelementanalysisoftubebendingprocess;DYNAFORM;diedesign;hydraulicdrive

2016-06-05

2016-10-06

厦门市重点研发创新及产学研合作项目(厦经信技术[2015]225)

李奋杰(1990-),男,硕士研究生,研究方向为机电液一体化.通讯作者:曾海泉(1963-),男,教授,博士,研究方向为机电液一体化.E-mail:hqzeng@xmut.edu.cn

TG

A

1673-4432(2016)05-0036-05