直接空冷凝汽器翅片管颗粒沉积特性数值模拟

张学镭,孙苗青

(华北电力大学能源动力与机械工程学院,河北保定071003)

直接空冷凝汽器翅片管颗粒沉积特性数值模拟

张学镭,孙苗青

(华北电力大学能源动力与机械工程学院,河北保定071003)

为了研究空冷凝汽器散热管束颗粒沉积的特性,以600MW直接空冷凝汽器翅片管束为研究对象,利用FLUENT对翅片管外颗粒沉积的特性进行了数值模拟研究,得到了不同翅片间距、不同翅片厚度及不同翅片高度对翅片管外颗粒沉积的影响,并对结果进行了比较与分析。结果表明:入口处的翅片管壁面及基管壁面的磨损量较大;随入口风速的增加,三种工况下的颗粒物沉积率和翅片管磨损量均随之增大;三种工况下的翅片管磨损量随固相体积分数的增大而增加。

翅片管束;数值模拟;颗粒沉积;磨损量

0 引言

直接空冷凝汽器多应用在富煤缺水的三北地区,该地的气候为多风、多沙和少雨,且空气中的小颗粒物较多,容易沉积在空冷凝汽器翅片管束的外表面,随着运行时间的延长极易产生积灰问题。空气中的颗粒沉积在翅片管束外表面不仅会使凝汽器的换热效果变差,而且直接影响了机组运行的安全性及经济性[1,2]。因此,基于该地区多风多沙的气候特点,研究翅片管外颗粒沉积的特性具有重要的意义。

文献[3]对不同沙粒体积分数、不同风速、不同翅片管材料及不同水平布置间隙的翅片管进行了数值模拟。结果表明:较小粒径的沙粒通过翅片管束的较多,较大粒径的沙粒通过的较少;翅片管束空气侧的换热性能随沙粒体积分数的增加而下降;风速越大,沙粒对翅片管性能的影响就越大;对于铝制翅片管束而言,沙粒的磨损更为严重。文献[4]采用数值模拟的方法对不同粒径的颗粒在平直型翅片管外表面的沉积特性进行了研究,结果显示:风速1~3 m/s时,粒径在1~10 μm之间的颗粒物轨迹呈光滑曲线型,气流的湍流脉动对颗粒物的影响较大;粒径大于50 μm的颗粒物,随风速的增加,轨迹呈直线状,沉积率也不断增加。文献[5]研究了颗粒物在蒸汽发生器管内的沉积,颗粒和壁之间的碰撞模型基于弹簧-质量系统,基于颗粒物沉积模型,进行数值计算,分析不同雷诺数和弯头曲率对颗粒沉积的影响。在蒸汽发生器管的颗粒运动和沉积分布计算结果与实验结果基本吻合。文献[6]通过分析建立颗粒与沉积散体间的惯性碰撞沉积模型,分别建立了切向及法向沉积子模型,采用临界粘附角和临界反弹速度作为沉积准则进行数值模拟,结果准确反映受热面的实际积灰分布特性,验证了此沉积模型的准确性。文献[7]应用格子Boltzmann与格子气自动机的耦合模型模拟颗粒随流场的运动,并采用该模型模拟了颗粒在单排管束表面的沉积现象,得到了直径为5 μm和10 μm的颗粒在管子上的沉积形状,又模拟了直径为10 μm的颗粒在顺排和叉排管束表面的沉积形貌,展示颗粒沉积的规律。以上研究未能全面解析复杂的气固两相流动中固体结构的变化对颗粒沉积的影响。

本文以内蒙古某600 MW 机组直接空冷凝汽器蛇形翅片单排管为研究对象,采用Rosin-Rammlor法的颗粒粒径分布,对其进行颗粒沉积特性的数值模拟研究,以其获得不同翅片间距、不同翅片厚度及不同翅片高度对颗粒沉积特性的影响。

1 数值计算方法

1.1 连续相流场数学模型

连续相流场的计算采用标准k-ε模型,计算基于三维不可压缩定常流体,其流动与换热的控制方程如下:

连续性方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

湍动能方程:

(4)

湍流动能耗散率方程:

(5)

式中:ρ为空气密度,kg/m3;ui为i方向的速度(i=1,2,3分别表示x,y,z),m/s;P为压力,Pa;Τ为温度,K;k为湍动能;ε为湍动能耗散率;μeff为有效粘性系数,kg/(m·s);μi为湍流粘性系数, kg/(m·s);μ为空气动力粘度系数,kg/(m·s);Gk为由平均速度梯度引起的湍动能的产生项;C1ε,C2ε,C3ε,σk,σt和σε为经验常数[8~10]。

1.2 离散相(DPM)数学模型

在FLUENT软件中运用DPM模型模拟颗粒相的运动。在DPM中,为求解离散相颗粒运动轨迹,需要在拉格朗日坐标中,对描述的颗粒所受作用力的微分方程进行积分。模拟过程中假设颗粒直接在入口存在,随气流一起进入翅片管道。

根据牛顿第一定律,颗粒惯性力等于作用在颗粒上的各个力之和,颗粒物作用力平衡方程(以x方向为例)为:

(6)

式中:m为单颗粒的质量;FD为单位量值的颗物粒物受到的曳力;Fx为x方向其它作用力。

(7)

式中:μ是动力粘度,Pa.s;ρp是颗粒密度,kg/m3;dp是颗粒物直径,m;Re是相对雷诺数。

曳力系数是由Schiller-Naumann曳力法则来决定,公式如下:

(8)

2 计算方法

2.1 物理模型及网格划分

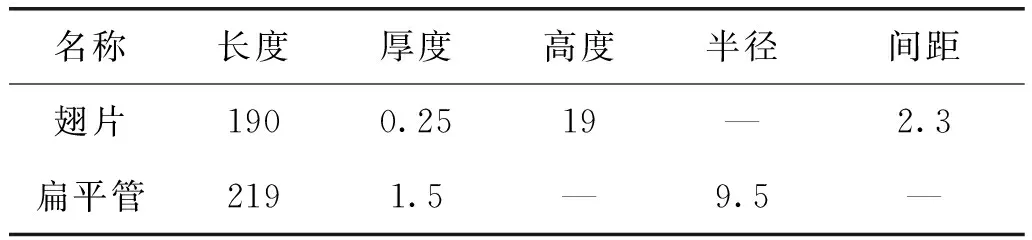

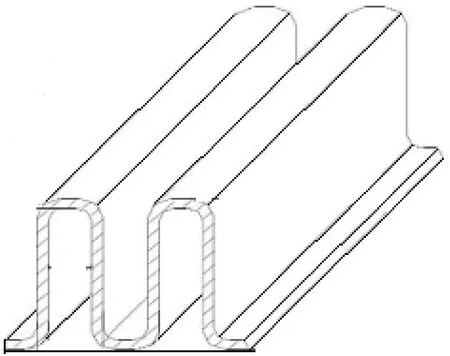

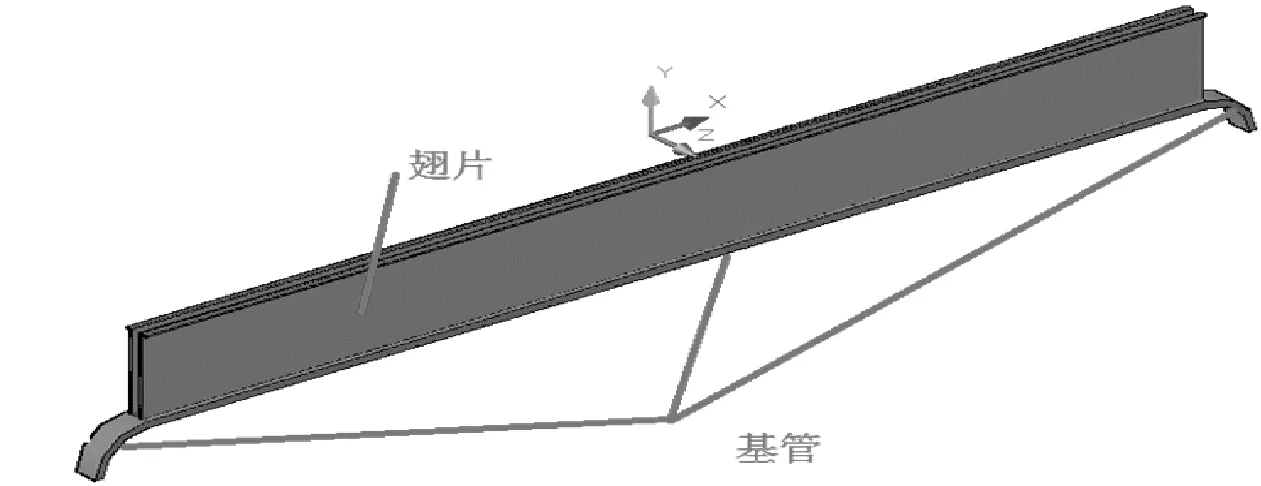

直接空冷凝汽器采用的是碳钢扁平基管以及铝制蛇形翅片,其结构示意图如图1,几何参数见表1,计算的几何模型见图2。

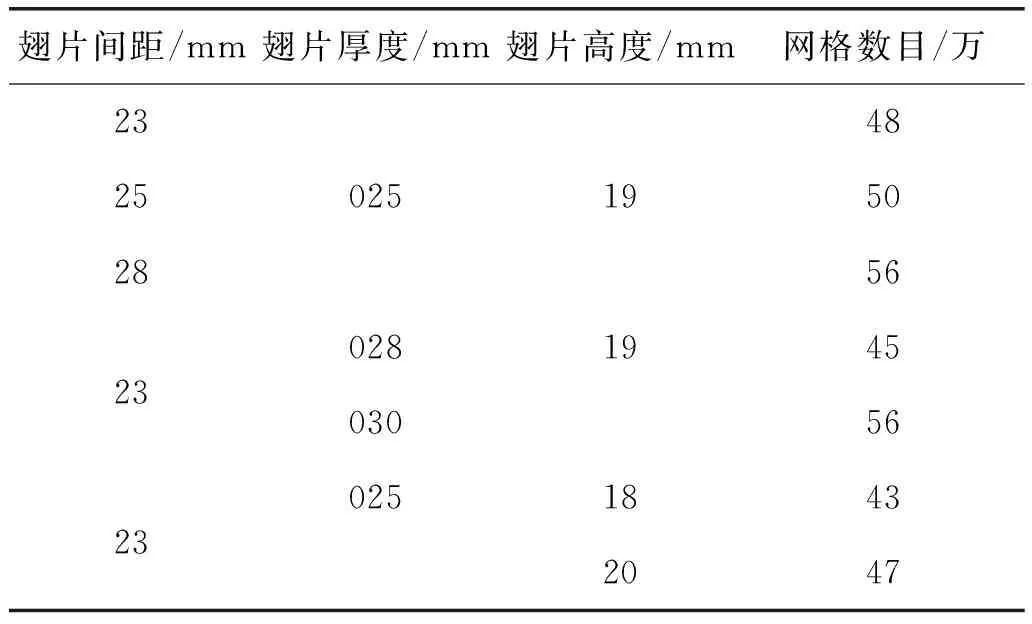

表1 翅片和扁平管尺寸 mm

图1 蛇形翅片单排扁管结构示意图

图2 翅片管的计算几何模型

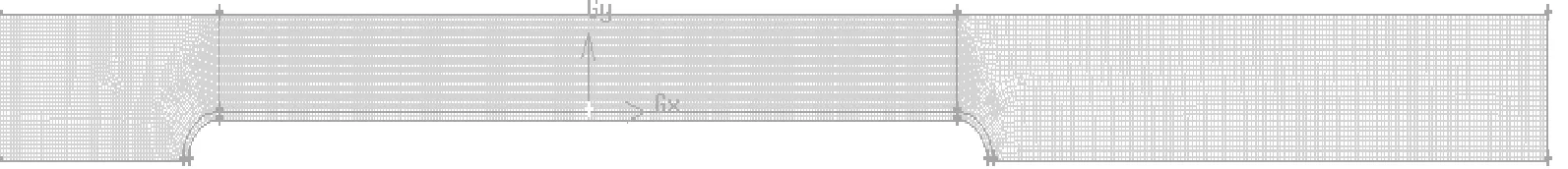

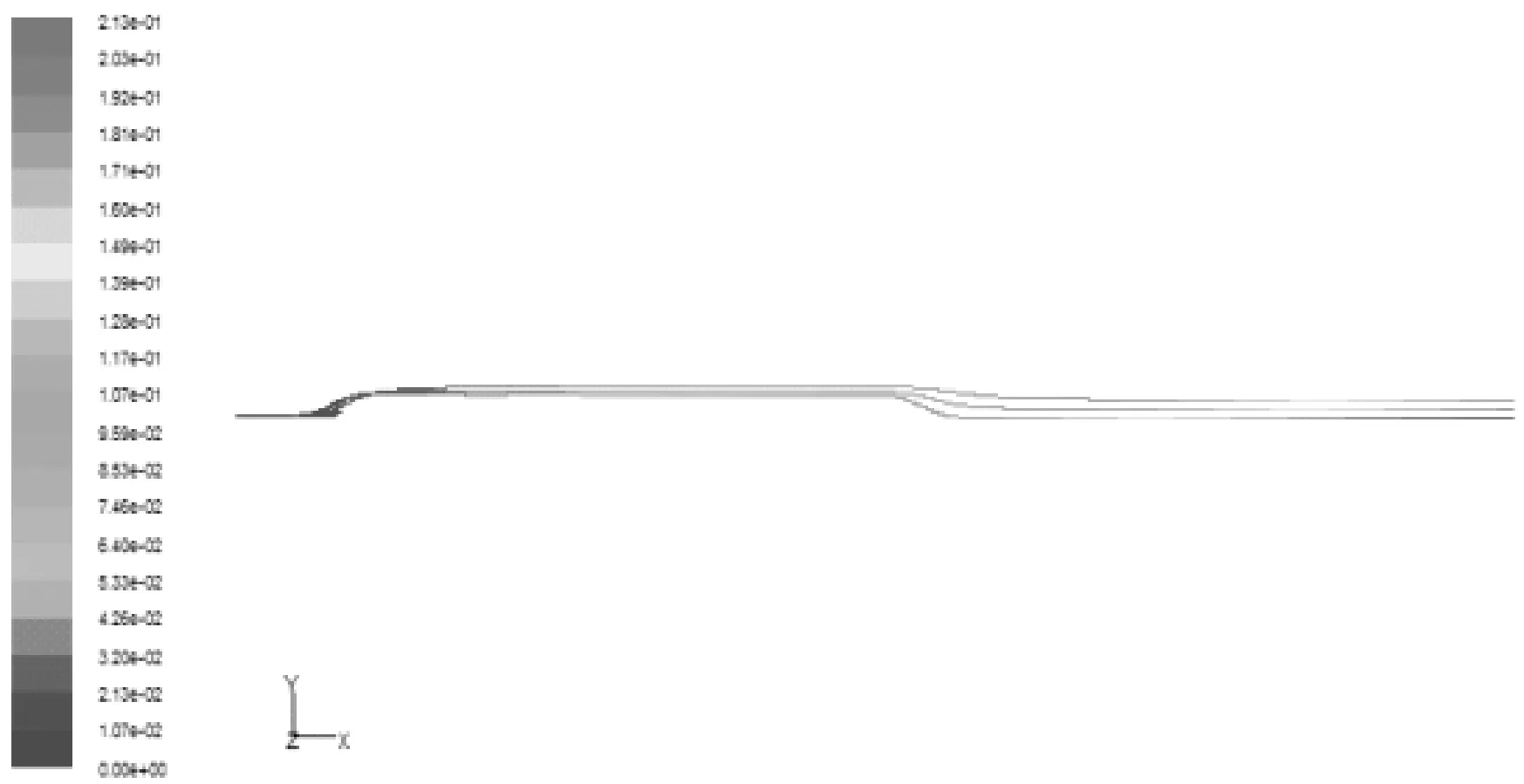

考虑到计算的效率及计算的准确性,翅片管的入口及出口区域采用较粗的网格,翅片管区域采用较细的网格。对此模型划分的网格,见图3。

图3 翅片管计算区域的网格划分图

在GAMBIT中建立了7个模型,对此7个模型逐一进行网格的划分,通过比较不同的网格数目对计算结果的影响,验证了网格数量对计算结果的无关性。7个计算模型的主要参数及最终确定的网格数目见表2。

表2 计算模型

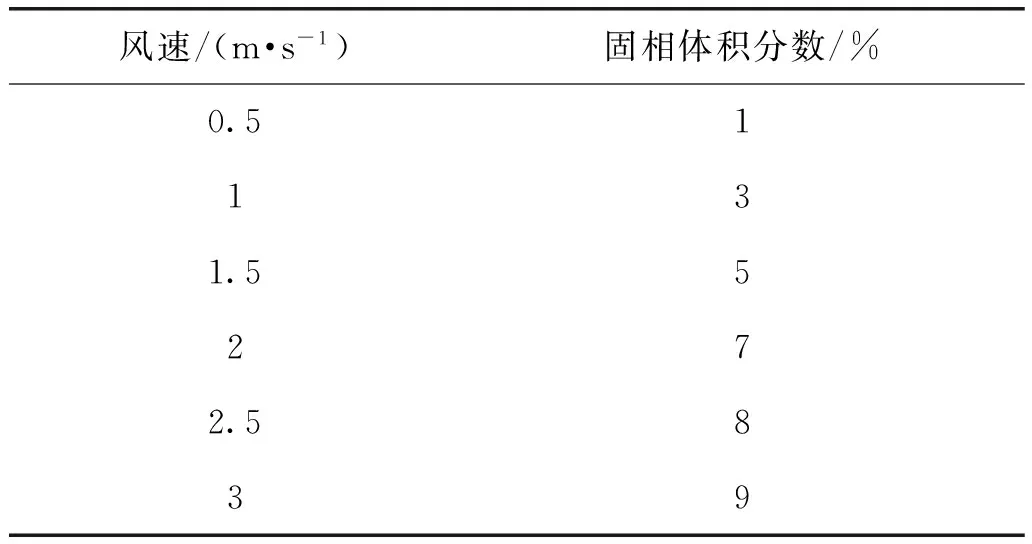

模拟工况如表3所示。

表3 模拟工况

2.2 边界条件及射流源设置

入口设置采用速度入口边界,出口采用压力出口边界。连续相的湍动能k与耗散率ε的残差标准均设为10-3,通过迭代计算,得到收敛结果。

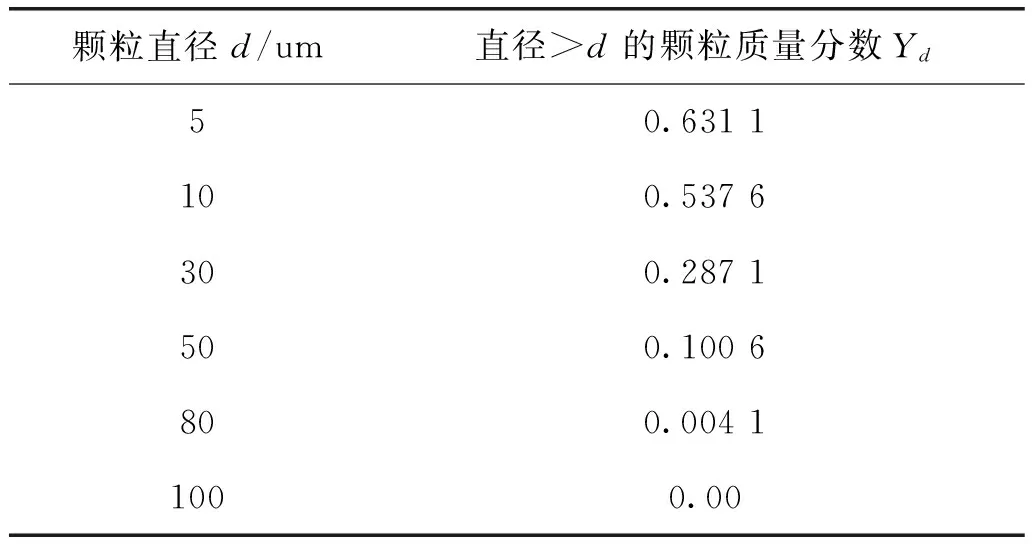

模拟固相颗粒沉积翅片管时,空气作为连续相,颗粒作为离散相。将进口面作为射流源,将沉积颗粒等效为球体,入射的颗粒采用Rosin-Rammlor法来设定颗粒的粒径分布,如表4。

表4 颗粒质量累积率粒径分布

通过计算得到入射颗粒的基本设置参数:颗粒的最小直径(Min.Diameter)为0 um,最大直径(Max.Diameter)为100 um,平均直径(Mean Diameter)为22.88 um,分布指数n为0.8658。

2.3 颗粒的沉积率及冲蚀

颗粒物在翅片管外的沉积率用Ra来表示,计算公式如下:

(9)

式中:Nd中为沉积在翅片管外的颗粒数;N为入射的总颗粒数。

颗粒对翅片管壁面的冲蚀率用Re来表示,其计算公式如下:

(10)

式中:C(dp)是颗粒直径的函数;α是颗粒对壁面的冲击角,f(α)是冲击角的函数;v为颗粒相对壁面的速度;b(v)为此相对速度的函数;A为壁面面积,m2。

3 计算结果及分析

对于所建立的7个翅片管模型,先进行连续相的数值模拟,再创建离散相进行耦合计算。为了便于计算结果的比较,分两大工况进行模拟,第一大工况:入口风速不同而固相体积分数相同(8%);第二大工况:入口风速相同(2 m/s)而固相体积分数不同。如上表3所示的模拟工况,这两大工况又各自分为6种不同的工况,分别进行数值模拟。根据内蒙古某电厂夏季的气候报告,选取夏季(环境温度305 K)的典型温度,对每一工况进行数值模拟。

3.1 颗粒的运动轨迹及冲蚀部位

以翅片间距2.3 mm,翅片厚度0.25 mm,翅片高度19 mm为例,设置进口风速为2 m/s,固相体积分数为8%,分析颗粒的运动轨迹以及冲蚀结果的分析。

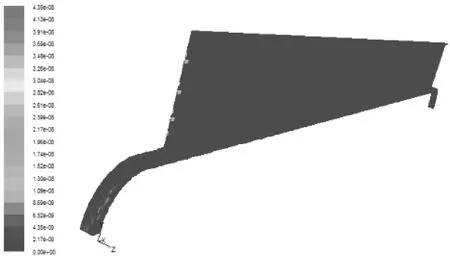

图4和图5分别为翅片管中颗粒的运动轨迹图及翅片管的冲蚀示意图。从颗粒的运动轨迹及冲蚀效果图可以看出,颗粒进入翅片管的轨迹是先上升后下降,冲蚀主要集中在空气进口处的翅片管基管以及翅片管的入口侧壁面,因为当颗粒自入口随流体以2 m/s的速度流入后,颗粒以一定的角度撞击壁面,在重力的作用下,颗粒集中在翅片管下部基管处,导致了入口处翅片管壁面及入口处基管的磨损量较其他部位要大。

图4 单个颗粒轨迹图

图5 翅片管冲蚀示意图

3.2 翅片间距对沉积特性的影响

在不同的翅片间距条件下,图6和图7分别为颗粒沉积率与入口风速、固相体积分数之间的关系。图8和图9分别为翅片管磨损量与入口风速、固相体积分数之间的关系。

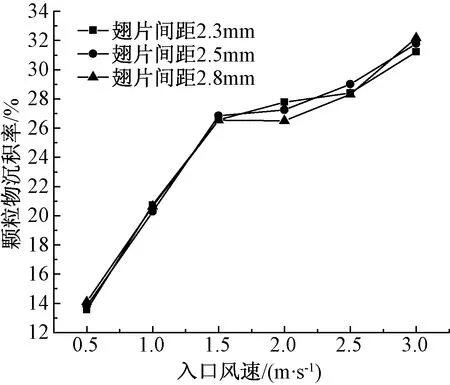

由图6可知,随入口风速的增加,3种不同翅片间距的翅片管外颗粒物的沉积率也逐渐增大,但增大的幅度逐渐变缓。在风速为2m/s时,翅片管外颗粒物的沉积率随翅片间距的增大而减小,是因为在同一风速下,随着翅片间距的增大,空气在翅片管间的流通面积增大,翅片对空气的阻力变小,所以沉积率减小。在风速为1 m/s,翅片间距为2.3 mm时翅片管的颗粒物沉积率最大,翅片间距为2.5 mm时翅片管外的颗粒沉积率在风速为2.5 m/s时最大,在风速为3 m/s时,翅片间距为2.8 mm时翅片的颗粒沉积率最大。

图6 不同翅片间距时沉积率与风速的关系

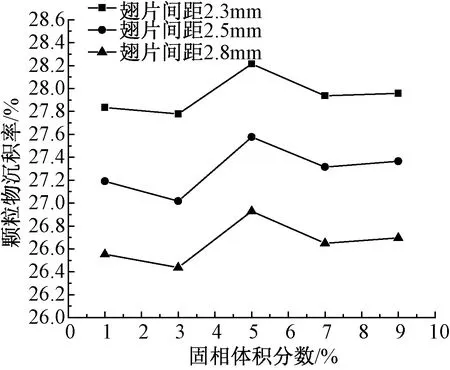

图7 不同翅片间距时沉积率与固相体积分数的关系

由图7可以看出,随固相体积分数的增大,3种不同翅片间距下的翅片管外颗粒物的沉积率随固相体积分数的增大,呈先下降后上升再下降的趋势;在同一固相体积分数下,颗粒物的沉积率随翅片间距的增大而减小。在固相体积分数为3%时,三种翅片管外的颗粒物沉积率最小;固相体积分数为5%时,三种翅片管外颗粒物的沉积率最大。随固相体积分数的增加,翅片间距为2.3 mm的翅片管外颗粒沉积率最大,翅片间距为2.8 mm的翅片管外的颗粒沉积率最小,翅片间距为2.5 mm的翅片管外的颗粒沉积率处于二者之间。

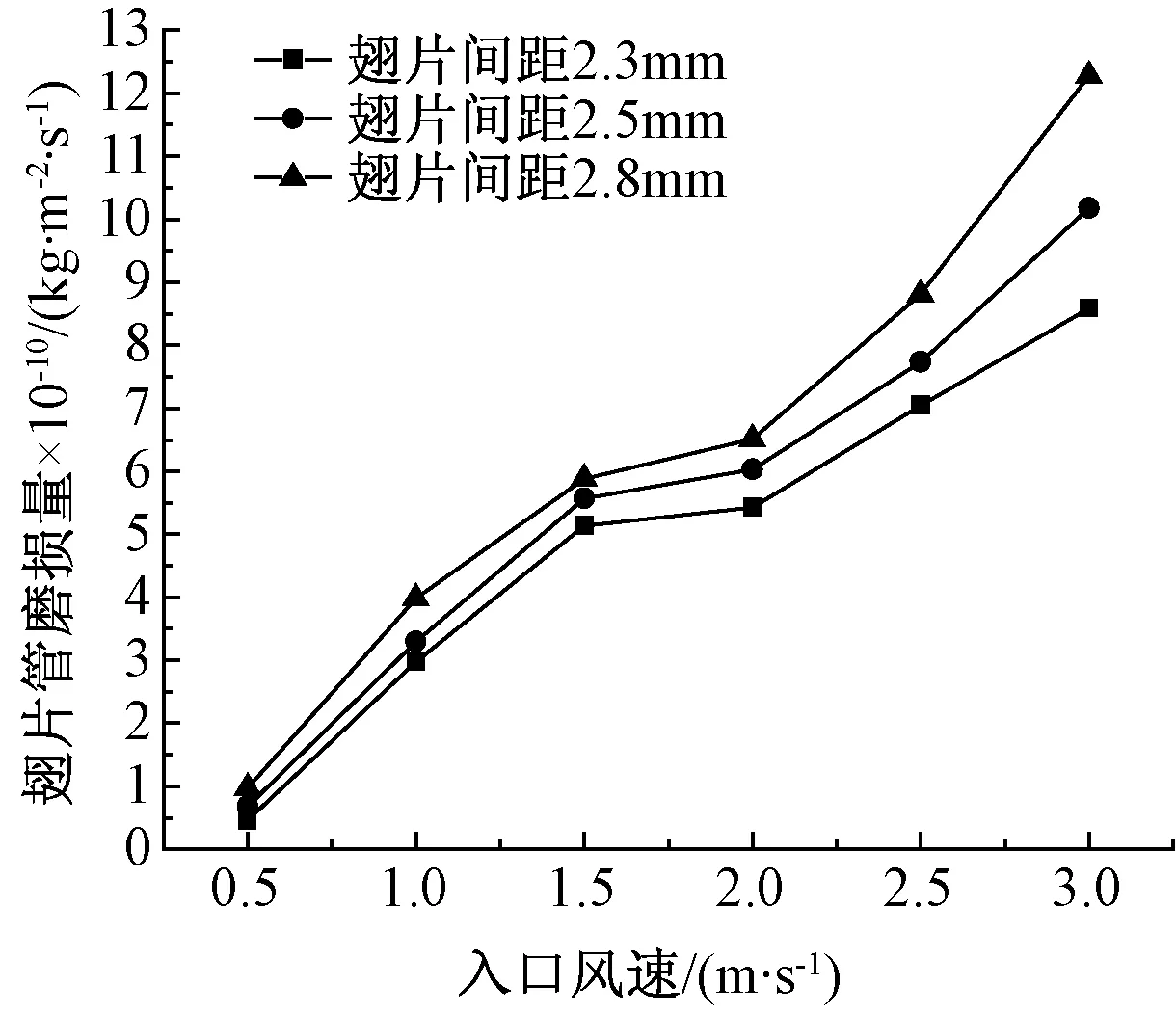

由图8可知,在翅片间距为2.3~2.8 mm的条件下,翅片管的磨损量随风速的增大而增加,且风速大于2 m/s时,增长的趋势逐渐变陡;在同一风速下,翅片管的磨损量随翅片间距的增大而增大。主要因为随着风速的增加,颗粒对翅片管的冲刷作用增强,从而磨损量增大;随翅片间距的增大,翅片管外的面积增大,颗粒与翅片管束的作用面积加大,导致磨损量增加。

图8 不同翅片间距时磨损量与风速的关系

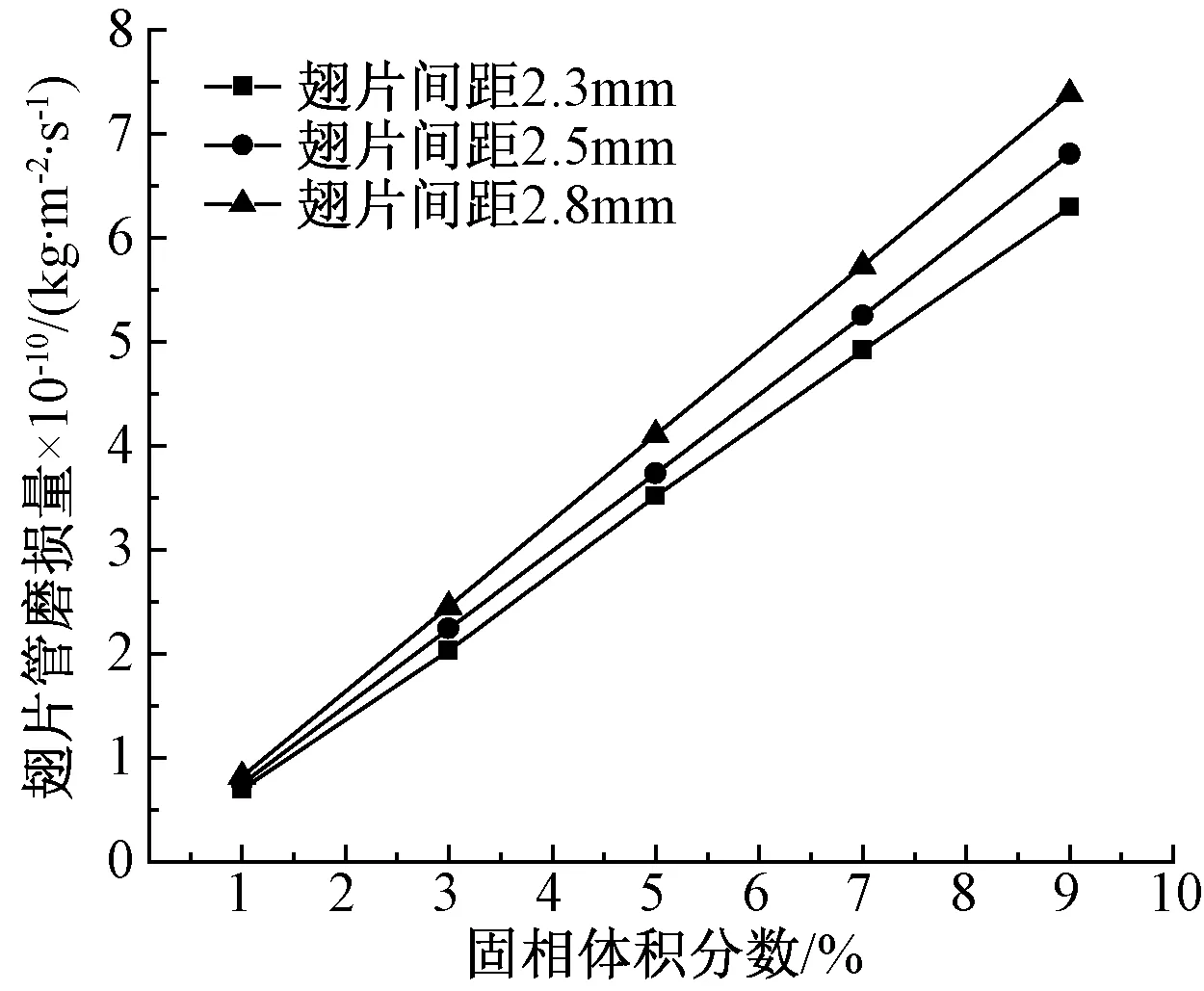

图9 不同翅片间距时磨损量与固相体积分数的关系

从图9可以看出,在翅片管3种不同翅片间距的条件下,翅片管的磨损量随固相体积分数的增大而增大;在相同的固相体积分数时,翅片管的磨损量随翅片间距的增加而增加。以翅片间距为2.3 mm的翅片为例:固相体积分数为1%时,磨损量为0.698×10-10kg/(m2·s);固相体积分数为9%时,磨损量为6.297×10-10kg/(m2·s),后者约为前者的9倍。

3.3 翅片厚度对沉积特性的影响

图10~13为翅片厚度0.25~0.30 mm时3种工况下翅片管外颗粒的沉积特性。

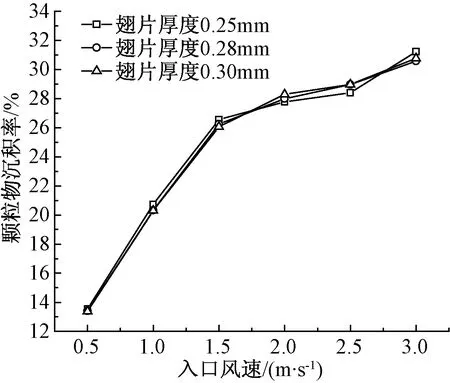

图10 不同翅片厚度时沉积率与风速的关系

图10为翅片厚度为0.25~0.30 mm时,颗粒物的沉积率与入口风速的变化关系。随风速的增加,3种工况下的颗粒沉积率逐渐增大,且当风速大于1.5 m/s时,增长的趋势变缓。3种工况下翅片管外颗粒物的沉积率在13%到32%之间变化,在同一风速下,3种工况之间没有明显的变化规律。

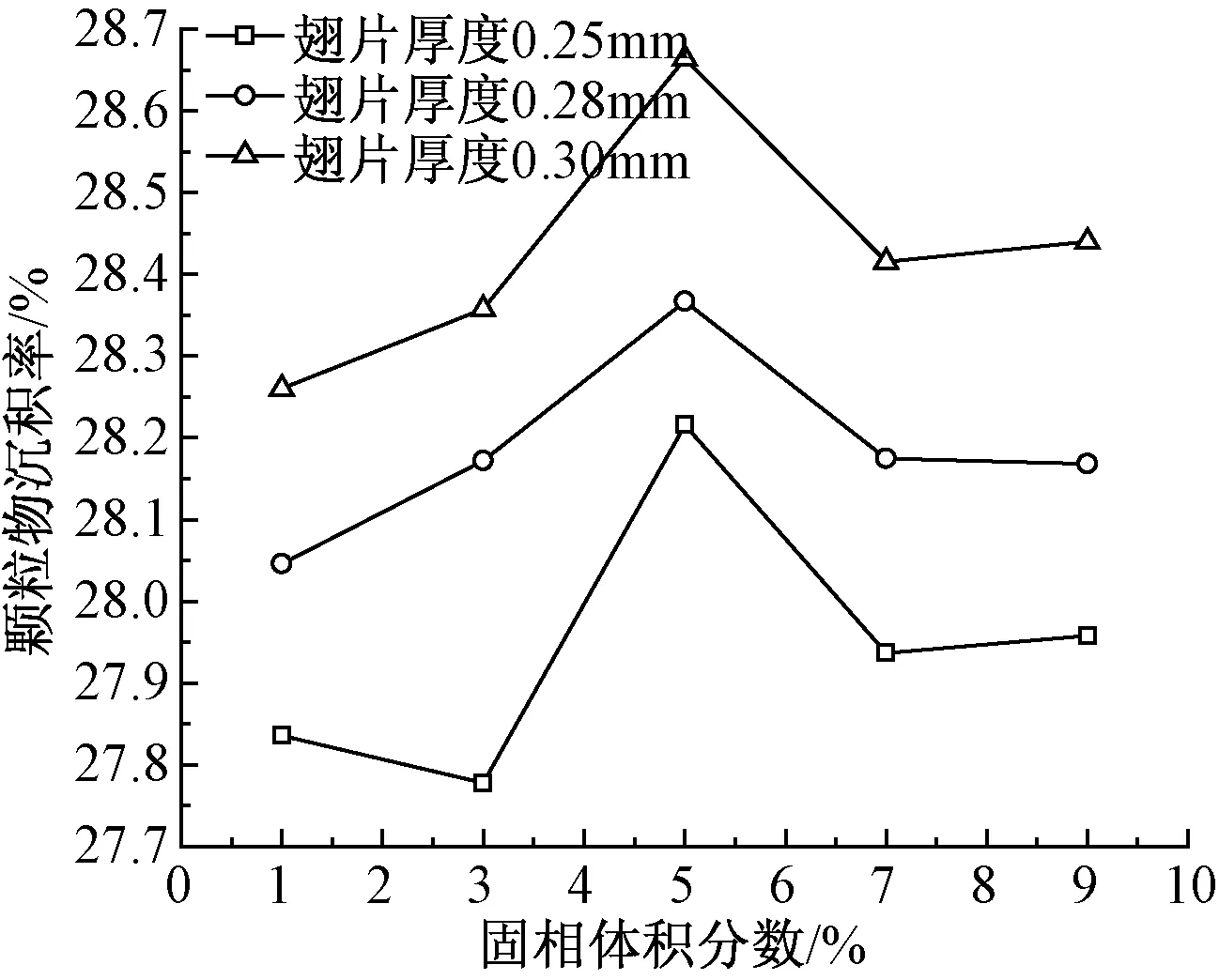

图11 不同翅片厚度时沉积率与固相体积分数的关系

图11为3种不同翅片厚度的工况下,沉积率与固相体积分数之间的关系。由图知,随固相体积分数的增加,3种工况下的颗粒沉积率呈倒“V”状;在同一入口风速下,沉积率随翅片厚度的增加而增大。3种工况下的颗粒物沉积率均在固相体积分数为5%时,取得最大值;翅片厚度为0.25 mm的翅片在固相体积分数为3%时的沉积率最小,为27.78%;翅片厚度为0.28 mm和翅片厚度为0.30 mm的翅片均在固相体积分数为1%时,沉积率取得最小值,分别为28.05%和28.26%。

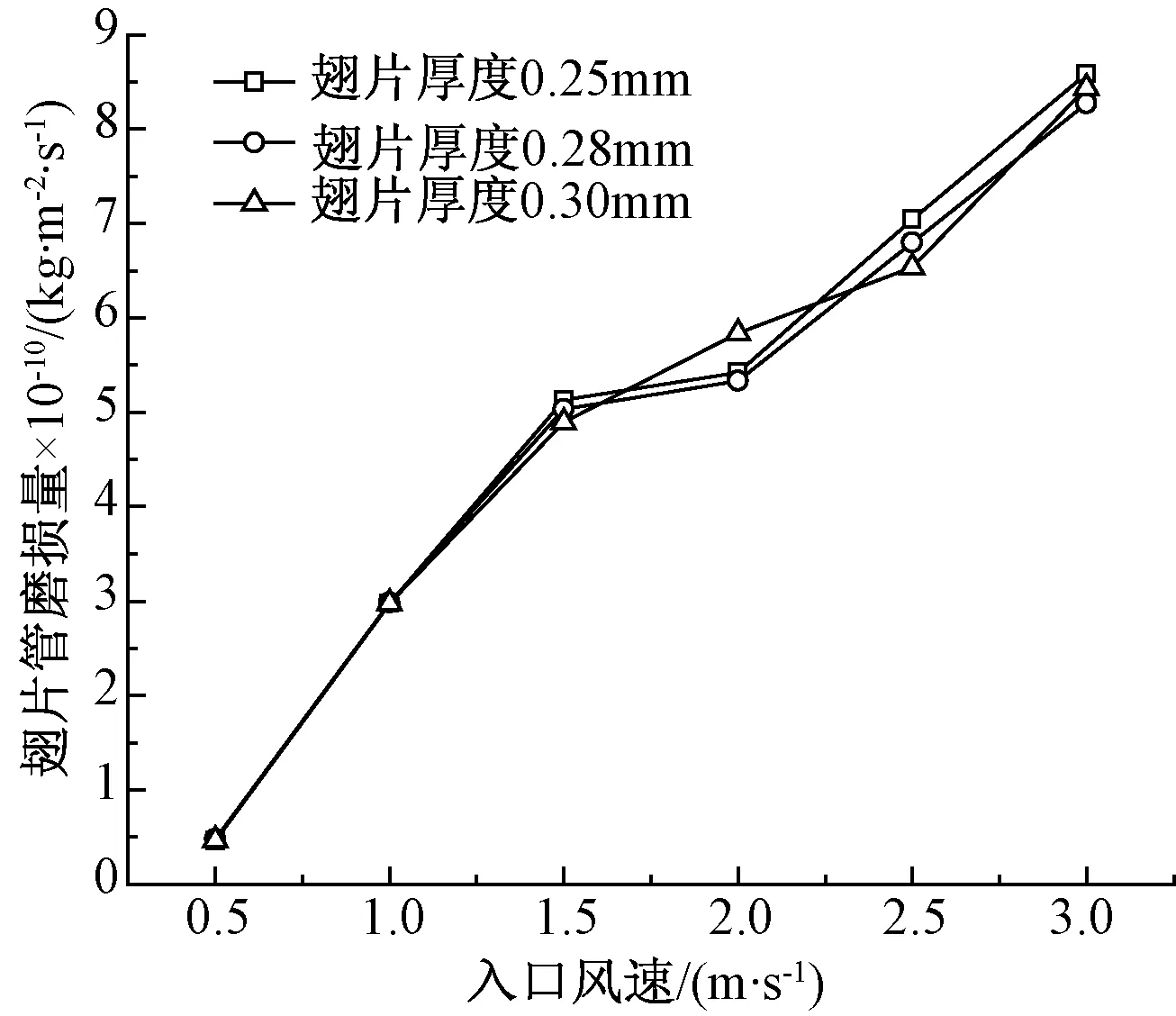

不同翅片厚度时,翅片管磨损量与入口风速之间的关系见图12。图中,随着风速的增大,3种不同翅片厚度的翅片管磨损量随之增大,在风速大于1.5 m/s时,增长的趋势略微变缓;风速低于1.5 m/s时,3种翅片厚度下的磨损量基本趋于一致;风速为 2 m/s时,磨损量随翅片厚度的增大而较小。

图12 不同翅片厚度时磨损量与风速的关系

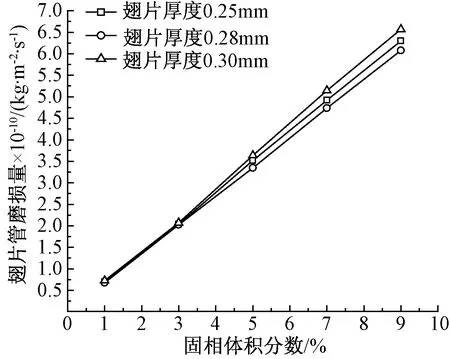

3种不同翅片厚度时,翅片管磨损量与固相体积分数的关系,如图13。图中,不同翅片厚度的翅片管磨损量随固相体积分数的增大而增大;在相同的固相体积分数下,翅片厚度为0.3 mm的翅片管磨损量最大,翅片厚度为0.28 mm的翅片管磨损量最小。例如,在固相体积分数为7%时,翅片厚度为0.30 mm的磨损量比翅片厚度为0.25 mm的磨损量增加4.64%,翅片厚度为0.25 mm的磨损量比翅片厚度为0.28 mm的磨损量增加3.85%。

图13 不同翅片厚度时磨损量与固相体积分数的关系

3.4 翅片高度对沉积特性的影响

图14和图15为不同入口风速和不同固相体积分数下,翅片高度为18~20 mm翅片管外颗粒沉积率的示意图。

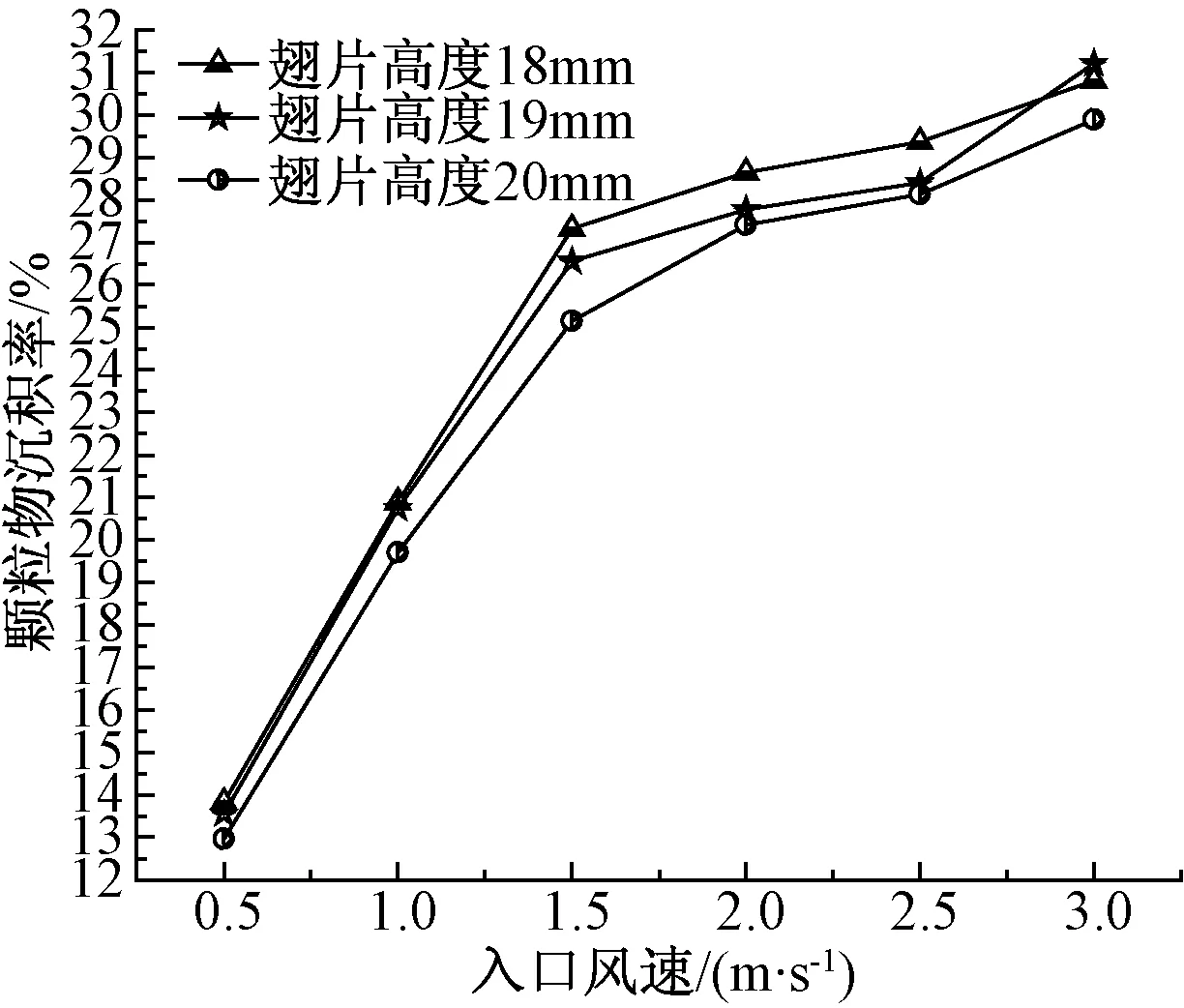

图14 不同翅片高度时沉积率与风速的关系

图15 不同翅片高度时沉积率与固相体积分数的关系

图14中,不同翅片高度下,沉积率随入口风速的增大而增大;在同一风速下,沉积率随翅片高度的增加而减小(风速为3 m/s时除外)。在风速为1.5 m/s时,翅片高度20 mm到翅片高度19 mm,颗粒物的沉积率增加幅度较大外,其他情况下沉积率的增加幅度并不是很大。

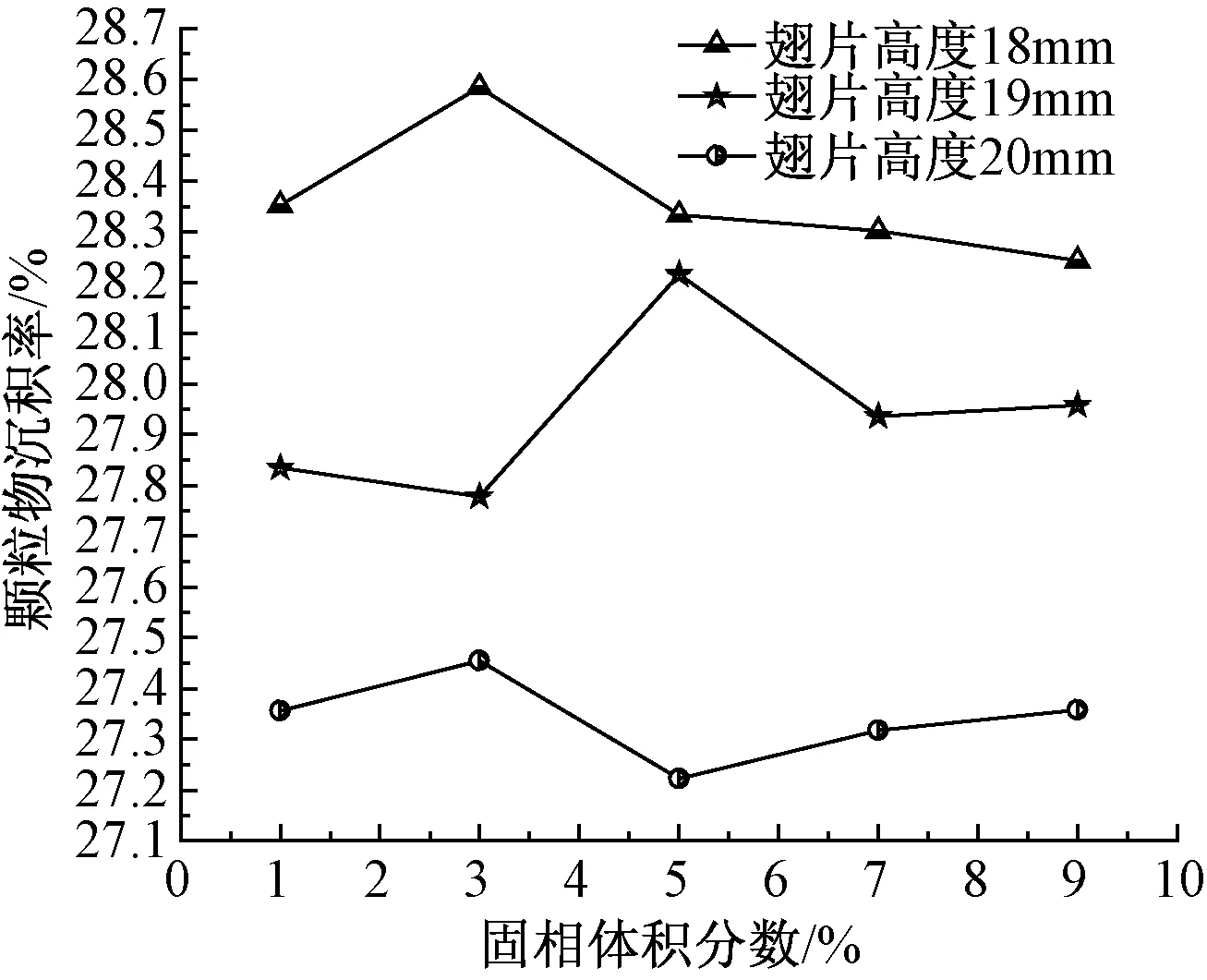

图15中,随固相体积分数的增大,3种工况下的沉积率变化没有固定的规律性;在同一固相体积分数下,沉积率随翅片高度的增大而减小。翅片高度为18 mm和20 mm的翅片管外的沉积率在固相体积分数为3%时,达到一个高峰值;翅片高度为19 mm的沉积率达到一低峰值。固相体积分数为5%时,翅片高度为19 mm的沉积率达到一高峰值;翅片高度为20 mm的沉积率达到一低峰值。

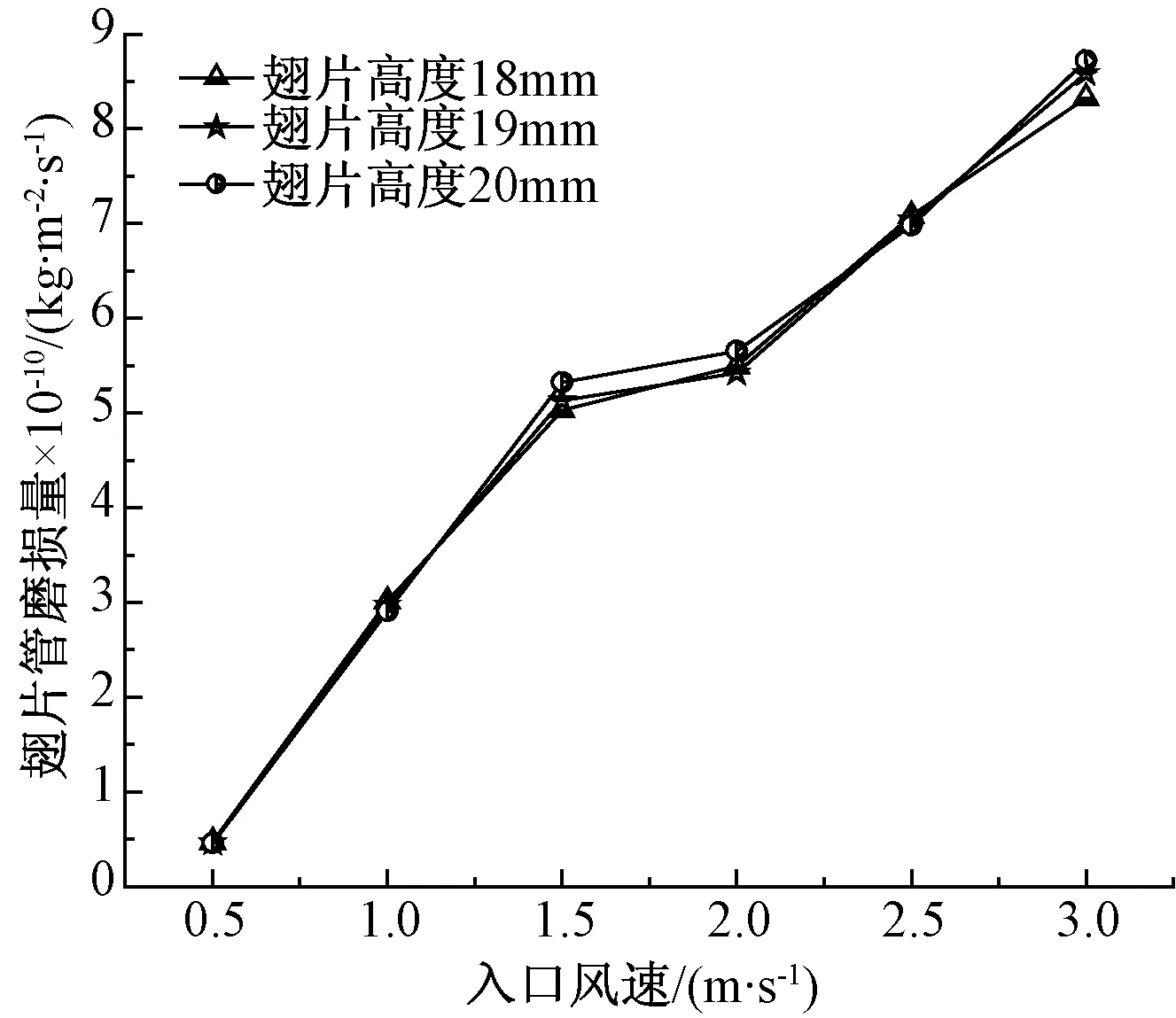

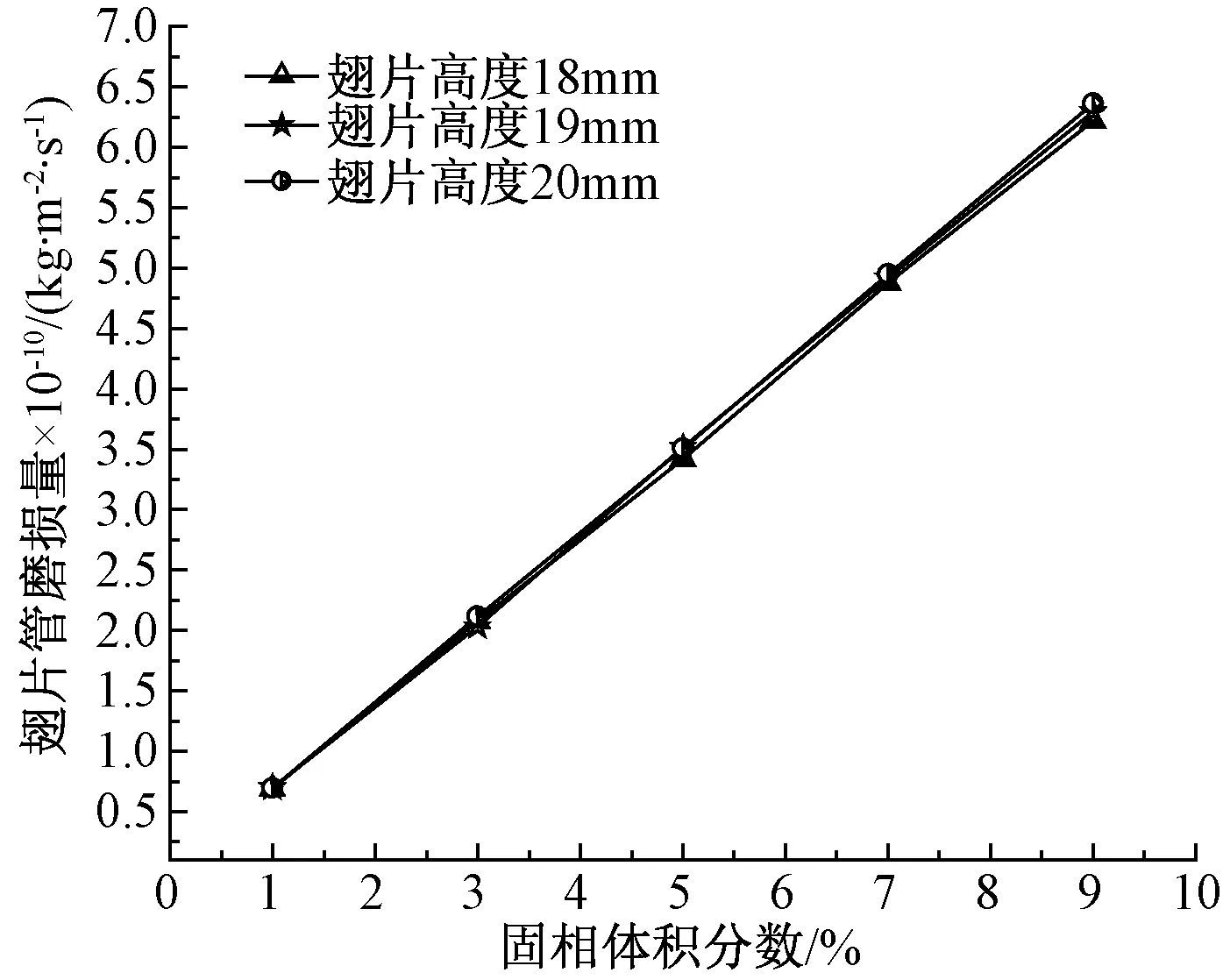

图16和图17为不同入口风速和不同固相体积分数下,翅片高度为18~20 mm翅片管磨损量的示意图。

图16中,在3种不同的翅片高度工况下,磨损量随入口风速的增大而增大,在风速大于1.5 m/s时,增大的趋势逐渐变缓。在相同的风速下,3种工况下的磨损量随翅片高度的变化较为复杂,没有明显的规律。如,风速为1m/s时,翅片高度18 mm的磨损量比翅片高度19 mm的磨损量减小了1.37%,翅片高度19 mm的磨损量比翅片高度20 mm的磨损量减小了2.35%;风速为3 m/s时,翅片高度18 mm的磨损量比翅片高度19 mm的磨损量增加了3.09%,翅片高度19 mm的磨损量比翅片高度20 mm的磨损量增加了1.57%。

图16 不同翅片高度时磨损量与风速的关系

图17 不同翅片高度时磨损量与固相体积分数的关系

由17可知,3种不同翅片高度下的翅片管磨损量随固相体积分数的增大而增大;在固相体积分数为1%~5%时,翅片管磨损量随翅片高度的增大没有明显的变化,但在固相体积分数为7%~9%时,翅片管磨损量随翅片高度的增大而增大。如:固相体积分数为7%时,翅片高度为18 mm的磨损量为4.88×10-10kg/(m2·s),翅片高度为19 mm的磨损量为4.918×10-10kg/(m2·s),其翅片高度为20 mm的磨损量为4.951×10-10kg/(m2·s)。

4 结论

运用FLUENT对直接空冷凝汽器翅片管外颗粒沉积的特性进行了数值模拟[11,12],得出结论如下:

(1)颗粒冲蚀翅片管的部位主要集中在入口处翅片管的壁面及基管壁面,该处的磨损量较其它部位要大。

(2)随着入口风速的增加,不同翅片间距、不同翅片厚度及不同翅片高度时翅片管外的颗粒物沉积率随之增大;随着固相体积分数的增加,三种工况的沉积率有高峰值与低峰值。

(3)随风速的增大,三种工况下的翅片管磨损量呈逐渐增加的趋势;随固相体积分数的增加,翅片管磨损量也随之增加。

[1]张学镭,孙苗青,葛永建,等.直接空冷凝汽器翅片管积灰的换热特性研究[J].电力科学与工程,2016,32(3):59-66.

[2]魏栋,王建平,吴鹏,等.300MW直接空冷凝汽器污垢热阻对换热面积影响[J].电力科学与工程,2012,28(2):51-55.

[3]陈帅.风沙对空冷装置作用的数值模拟及影响因素分析[D].保定:华北电力大学, 2013.

[4]李璐野.翅片管式换热器表面颗粒物沉积规律研究[D].西安:西安建筑科技大学,2013.

[5]LU D, YUAN B, WU L,et al.Research on the deposition model of particle-like corrosion product in SG tubes of PWR[J].Annals of Nuclear Energy, 2015,3(81):98-105.

[6]潘亚娣, 司风琪, 徐治皋.电站锅炉受热面灰污沉积模型[J].中国电机工程学报,2010,30(8):63-67.

[7]董自翔, 何雅玲, 李冬, 等.应用格子Boltzmann方法研究颗粒横掠管束的沉积过程[J].工程热物理学报,2014,35(9):1802-1806.

[8]袁竹林, 朱立平, 耿凡, 等.气固两相流动与数值模拟[M].南京:东南大学出版社,2013.

[9]周兰欣, 乔瑾, 张淑侠.600MW机组空冷凝汽器变工况特性计算与分析[J].华北电力大学学报(自然科学版),2011,38(1):92-97.

[10]程通锐, 杜小泽, 杨立军.直接空冷凝汽器扁平管含不凝结气体的凝结换热[J].华北电力大学学报(自然科学版),2015,42(5):80-86.

[11]杨立军, 贾思宁,卜永东,等.电站间冷系统空冷散热器翅片管束流动传热性能的数值研究[J].中国电机工程学报,2012,32(32):50-57.

[12]韩中合, 马务, 王智.1000MW直接空冷机组凝汽器污垢热阻对热经济性影响特性研究[J].汽轮机技术,2013,55(1):51-54.

Numerical Simulate of the Deposition Characteristics of the Direct Air-cooled Condenser Fin

ZHANG Xuelei, SUN Miaoqing

(School of Energy Power and Mechanical Engineering, North China Electric Power University, Baoding 071003,China)

In order to get the thermal properties of the deposited particles in the air cooled condenser, the finned tube bundles of a 600MW direct air cooled condenser are used for study, and the characteristics of the deposition of particles out of the fin tube are numerical simulated by software FLUENT.The results of the deposition of particles affected by different fin space, fin thickness and fin height are achieved, and are compared and analyzed in detail.The results show that the wall surface of the fins and the base of the wall surface at the entrance wear rather more; and with the increase of inlet velocity, the particle deposition rate and the amount of wear for finned tube under three working conditions increase correspondingly.The amount of wear for fin tube increases with the increase of the fraction of solid volume under three working conditions.

finned tube bundle;numerical simulate;deposition of particles;amount of wear

2016-07-19。

中央高校基本科研业务费专项资金资助(2015MS116)。

张学镭(1977-),男,博士,副教授,从事电站冷端系统优化运行关键技术、先进能源动力系统的建模与优化等方面的研究工作;通信作者:孙苗青,E-mail:sunmq2016@163.com。

TK267

B

10.3969/j.issn.1672-0792.2016.11.009