基于轨迹晶格与综合动力灵巧度的Delta机器人轨迹规划

郑坤明, 张秋菊

(1.江南大学 机械工程学院,江苏 无锡 214122; 2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

基于轨迹晶格与综合动力灵巧度的Delta机器人轨迹规划

郑坤明1,2, 张秋菊1,2

(1.江南大学 机械工程学院,江苏 无锡 214122; 2.江苏省食品先进制造装备技术重点实验室,江苏 无锡 214122)

针对高速、柔性化Delta机器人轨迹规划中的精度与振动稳定性问题,提出一种基于轨迹晶格与综合动力灵巧度的轨迹规划方法。首先,根据前期的研究工作,建立了含关节间隙的Delta机器人系统完整弹性动力学模型;其次,定义了Delta机器人综合动力灵巧度,并基于此,提出了操作空间中微小晶格与轨迹晶格的概念;然后,以综合动力灵巧度为依据,考虑各种约束条件,在轨迹晶格中进行基于修正梯形模式的轨迹规划;最后,利用激光跟踪仪与动态信号采集设备,对提出的轨迹规划策略进行了实验分析。结果表明:所提出的轨迹规划策略能够精确、稳定地实现机器人的抓取与放置动作。

Delta机器人;轨迹晶格;综合动力灵巧度;完整弹性动力学模型;轨迹规划

作为广泛应用于食品包装、制造加工、航空航天等领域的并联机器人[1-6],一经问世就得到了国内外研究者的极大关注,并联机器人的轨迹规划是保障其精确稳定运行的关键环节,不同于串联机器人,并联机器人运动速度快,杆件相对轻质化,制定轨迹规划策略时需要考虑的因素相当多。刘凉等[7]对一种考虑关节摩擦的并联机器人进行了基于时间最优控制的平滑轨迹规划,NATHANIEL等[8]对一种绳牵并联机器人进行了点对点的轨迹规划,CHEN等[9]基于多目标进化算法对一种并联机器人进行了轨迹规划,ERIC等[10]规划了一种柔性并联机器人基于时间最优的轨迹策略。RIDHA等[11]对一种直线型Delta机器人进行了多目标轨迹规划。经查阅,有关并联机器人的轨迹规划主要集中在时间最优,消耗能量最少等方面,对于综合考虑末端执行器位置精度与系统振动特性进行轨迹规划的研究还相当匮乏[12],但是随着生产水平的提高,对于高速轻质化拾取类并联机器人的位置精度与振动稳定性提出了更高的要求[13-17],所以在对该类机器人进行轨迹规划时,有必要综合考虑末端执行器位置精度与系统的综合动力学性能[18-26]。

基于以上认识,以Delta机器人为研究对象,提出一种基于轨迹晶格与综合动力灵巧度的轨迹规划方法。利用系统含关节间隙完整弹性动力学模型,以综合动力灵巧度为主要依据,综合考虑弹性动力学约束条件,运动学约束条件与固有频率约束条件,在寻求的轨迹晶格中进行了基于修正梯形模式的轨迹规划,并进行了验证分析。

1 Delta机器人系统

图1为Delta机器人结构简化图:由静、动平台A1A2A3、C1C2C3,主、从动臂AiBi、BiCi(i=1,2,3)组成。建立坐标系O-XYZ、p-xyz,设p点相对O-XYZ的坐标为(x,y,z),θi为OAi、pCi与X轴的夹角,αi为AiBi输入角。

图1 Delta机器人的结构示意Fig.1 Schematic configuration of Delta robot

2 Delta机器人系统完整弹性动力学模型

根据文献[27],得到含关节间隙的Delta机器人系统完整弹性动力学模型[28-34]:

(1)

3 基于综合动力灵巧度与轨迹晶格的轨迹规划

由于Delta机器人经常运用在食品包装生产线上,做高速往复拾取动作,如何在其工作空间规划出运动学与动力学性能较好的轨迹空间,制定合适的轨迹运行策略,确保末端执行器快速、稳定、精确地工作是值得研究与探讨的问题。本部分结合Delta完整弹性动力学模型与灵巧度,定义可以同时表征运动学与动力学性能的综合动力灵巧度,在此基础上,在Delta机器人工作空间中划分轨迹晶格,制定轨迹规划策略与约束条件。

3.1 综合动力灵巧度

(2)

整理为:

(3)

则相对偏差为:

(4)

为分析方便,这里利用Frobenius范数定义Ck为:

(5)

一般地,Ck可表征为误差指标,将其定义为Delta机器人的运动灵巧度。

以上定义的灵巧度仅在运动学领域有意义,但是作为高速、轻质化的Delta机器人而言,系统的弹性动力学性能对其工作的精确度与稳定性有着不可忽视的影响,所以应当给出兼顾运动学与动力学性能的综合动力灵巧度作为轨迹规划的依据条件。

基于Delta机器人完整弹性动力学模型,定义动力学灵巧度:

(6)

动力灵巧度Cd可表征Delta机器人在高速运动过程中系统的动力学特性,其中Jp是由Jc扩充为与Mc维数相同的伪雅克比矩阵。

全面考虑运动灵巧度与动力灵巧度,基于权重系数变换法,分别给予Ck、Cd赋予权重ωk、ωd,则这两种灵巧度的线性加权和可表示为C=ωkCk+ωdCd,这里以C作为Delta机器人综合动力灵巧度。

3.2 轨迹晶格中基于修正梯形模式的轨迹规划

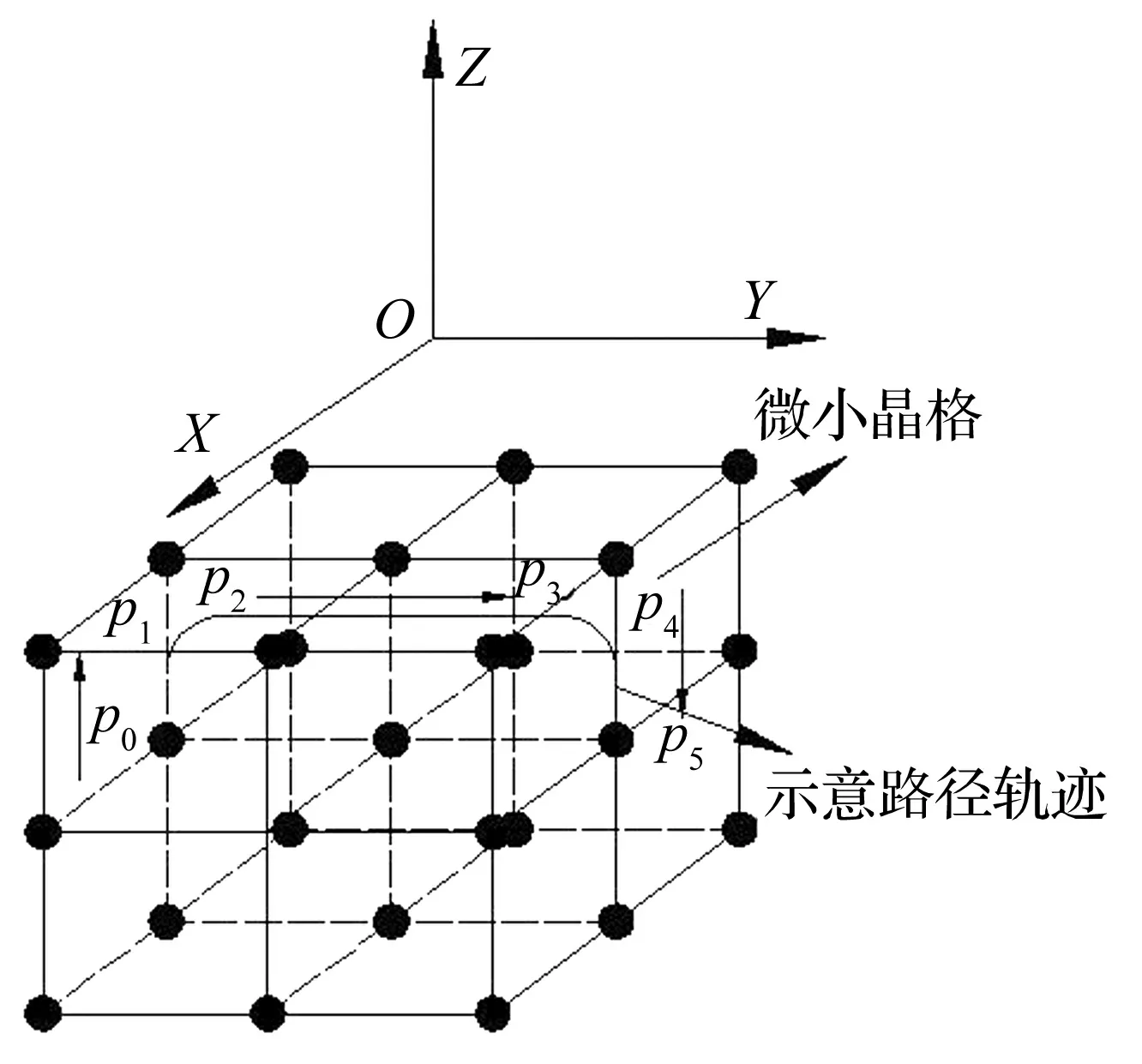

由于Delta机器人的实际工作空间是一个形状不规则的空间三维体,为了便于轨迹规划,在实际工作空间中寻求综合动力灵巧度性能较好的立方体空间,再将其分解为若干个微小立方体,称之为微小晶格,这些微小晶格组成的综合灵巧度性能较好的立方体空间称之为轨迹晶格,如图2所示,为便于分析,这里的轨迹晶格是一个简单示意图,为满足精度要求,实际的微小晶格划分数远大于此。

图2 轨迹晶格Fig.2 Trajectory lattice

微小晶格中按照精度要求,分散着动平台的轨迹点,微小晶格划分的体积越小,包含的轨迹点越少,轨迹规划效率越高,在系统运行过程中,对比当前晶格之前的两个晶格的轨迹误差,调整当前晶格中的轨迹点,这样可以在线实时控制动平台的位置精度,使之以尽量小的路径轨迹误差运行。将这些微小晶格按照路径轨迹的运行方向连接,形成动平台运行的最终路径。

另外,Delta机器人如需顺利地完成被操作对象的抓取放置动作,一方面需要控制动平台到达抓取点和放置点的位置,另一方面需要控制物品搬运时的高度,以避开运动路径上的障碍物。

图2中,P0为运动起始点,P5为运动终止点。T1时段,动平台由P0点沿铅垂直线路径运动到P1点,位

移为S1;T2时段,动平台由P1点沿圆弧状路径运动到P2点,位移为S2;T3时段,动平台由P2点沿水平直线路径运动到P3点,位移为S3。T4时段,动平台由P3点沿圆弧状路径运动到P4点,位移为S4;T5时段,动平台由P4点沿铅垂直线路径运动到P5点,位移为S5。

对高速、轻质化Delta机器人而言,对其进行轨迹规划,需遵循这样的原则:运行过程平稳,也就是说运动过程中要求位移、速度、加速度无突变。修正梯形模式的位移函数对时间三阶导数连续,在相同的的位移与加速度条件下,比多项式、正弦运动模式用时更短,选择修正梯形模式作为轨迹规划的运动规律。令修正梯形模式加速度函数为:

(7)

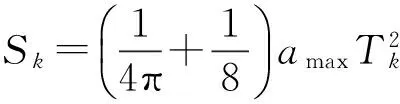

式中:amax为Delta机器人运动最大加速度,Tk是运动周期。k=1,2,3,4,5。

对式(7)两次积分,由当t=0时,s=0,及位移函数的连续性,计算得到位移函数为:

(8)

(9)

动平台沿轨迹段P0P1、P1P2、P2P3、P3P4、P4P5运行时均采用修正梯形轨迹模式。

3.3 轨迹规划中的约束条件

因为Delta机器人属于高速轻质化机器人,在以综合动力灵巧度为轨迹规划的主要依据的条件下,还应考虑其他可能影响其工作性能的约束条件。

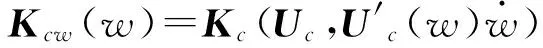

3.3.1 弹性动力学约束条件

由式(1)可以看出,Delta机器人系统完整弹性动力学模型是一个多变量具有强耦合特性的方程组,为方便约束条件的计算,引入路径参数w,将多变量约束问题转换成二变量约束问题。这里,函数w是随时间变化的,且w∈[0,1],设其运动终止时刻时间为Tw,则w(0)=0、w(Tw)=1。将弹性位移用w(t)表示为Uc(w(t)),所以,相应的弹性速度与弹性加速度分别为:

(10)

(11)

将式(10)、式(11)分别代入式(1)得:

(12)

式中:Mcw(w)=Mc·U′c(w);

Ccw(w)=Mc·U″c(w)+U′c(w)T·Cc·U′c(w);

弹性动力学方程必须满足所受广义力的约束条件:

3.3.2 运动学约束条件

运动学约束条件是机器人杆件和驱动构件所能承受的最大广义速度、最大广义加速度与最大广义Jerk速度。经分析,Delta机器人的约束条件可表示为:

3.3.3 固有频率约束条件

由于运动中的柔性机器人的固有频率不仅与机构参数有关,还与其运动参数有着密不可分的关系。由此在机械结构不变的情况下可通过优化运动、动力参数来提高系统的固有频率。这里,由式(1)可以得到Delta机器人系统的特征方程:

(13)

fmin≤f1≤fmax

3.4 Delta机器人轨迹规划综合描述

综上,在弹性动力学、运动学与固有频率约束性能条件下,Delta机器人轨迹规划的问题可描述为利用修正梯形运动规律寻求系统综合动力灵巧度最小的立方体轨迹晶格工作空间,即:

其中,V为得到轨迹晶格工作空间。并且约束条件为:

4 实验与仿真分析

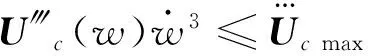

主、从动臂是铝合金材料,密度ρ=2 700 kg/m3,拉压、剪切弹性模量分别为E=7.0×1010N/m2、G=2.65×1010N/m2;主、从动臂杆长是la=0.2 m、lb=0.5 m,静、动平台外接圆半径为R=0.15 m,r=0.085 m,主动臂宽、高为b=h=0.025 m,从动臂外、内径是D=0.016 m、d=0.014 m;动平台质量mp=1.087 kg;运动灵巧度与动力灵巧度权重ωk=ωd=0.5。表1给出关节最大间隙。

表1 Delta机器人的最大关节间隙Tab.1 The maximum joint clearance of Delta robot

由已知参数,加工装配出Delta机器人物理样机,并利用FARO激光跟踪仪作为测量动平台位置坐标点的测量设备,如图3所示,这里设定amax=100 m/s2,S1=S5=50 mm,S3=200 mm,S2与S4段为半径是25 mm的1/4圆弧。T1=T5=0.049 s,T2=T4=0.035 s,T3=0.14 s,其中给定P0、P1、P2、P3、P4、P5点的位置坐标分别为:[0 -125 -450],[0 -125 -400],[0 -100 -375],[0 100 -375],[0 125-400],[0 125 -450],其中位置坐标单位为mm,参考坐标系是前文所建的全局坐标系O-XYZ。

图3 FARO激光跟踪仪测量物理样机动平台运动轨迹Fig.3 FARO laser tracker measuring moving platform trajectory of the physical prototype

图3中,标号1为FARO激光跟踪仪;标号2为Delta机器人物理样机的动平台;标号3为激光跟踪仪的靶球与靶球接受到的激光束;标号4、5、6分别为从动臂、主动臂与静平台。为了减小随机误差,动平台按照运行策略运行10次,取各个测量点的平均值,测得动平台中心点在P0、P1、P2、P3、P4、P5点的平均位置误差分别为:ε0=0.057 mm,ε1=0.078 mm,ε2=0.083 mm,ε3=0.104 mm,ε4=0.071 mm,ε5=0.063 mm。

以上数据可以看出,抓取点P0与放置点P5的位置误差比轨迹中间点P1、P2、P3、P4的位置误差小,由于主要关心的是Delta机器人抓取与放置点的位置精度,对轨迹中间点的位置精度要求不是很严格,主要使其能避开运动路径上的障碍物即可,运用上述轨迹规划策略较好地满足了Delta机器人抓取、放置点的位置精度要求。

由于Delta机器人做高速、往复运动,杆件的柔性化与关节间隙的碰撞作用对其系统的振动特性有着不可忽视的影响,为保证系统的稳定性,需对其运行过程中的低阶固有频率进行辨识,分析上述轨迹规划策略对系统振动的抑制能力。这里利用PCB脉冲力锤、加速度传感器与LMS动态信号采集仪作为测量设备,为了便于黏接与测量,PCB加速度传感器分布在主动臂与从动臂的连接接头与动平台的中心点处,共七个测量点。

这里首先采用脉冲锤击法测量,当Delta机器人处于某一固定位置(动平台中心点坐标为[0 0 -400]时系统的前两阶固有频率,以便与运行过程中系统的基频对比分析。随后,在从动臂与动平台连接接头上用脉冲力锤敲击,共六个激励点,一般地,需保证能够在较大的频率范围内激励出各阶模态,收集到七个测量点的加速度信号,为减少干扰、噪音,在每个激励点敲击五次,并计算平均值,由采集到的实验数据,得到七组频响数据,并可由此绘制出频响幅值叠加图,确定系统两阶固有频率的大致范围,即频响幅值叠加图的峰值对应的频率值就是系统的固有频率。

此外,为分析Delta机器人前两阶固有频率的模态振型,将Delta机器人三维模型导入Workbench中,合理地划分网格,添加约束条件,对其进行模态仿真,由仿真结果可以看出,从动臂的柔性变形构成了前两阶非零模态振型的主要部分,主要原因是:从动臂是长径比大的细长杆,柔性大,系统工作时振动变形明显。由此可知,着重改善从动臂的动态特性,对减小Delta机器人系统的振动变形,提高运动稳定性大有裨益。

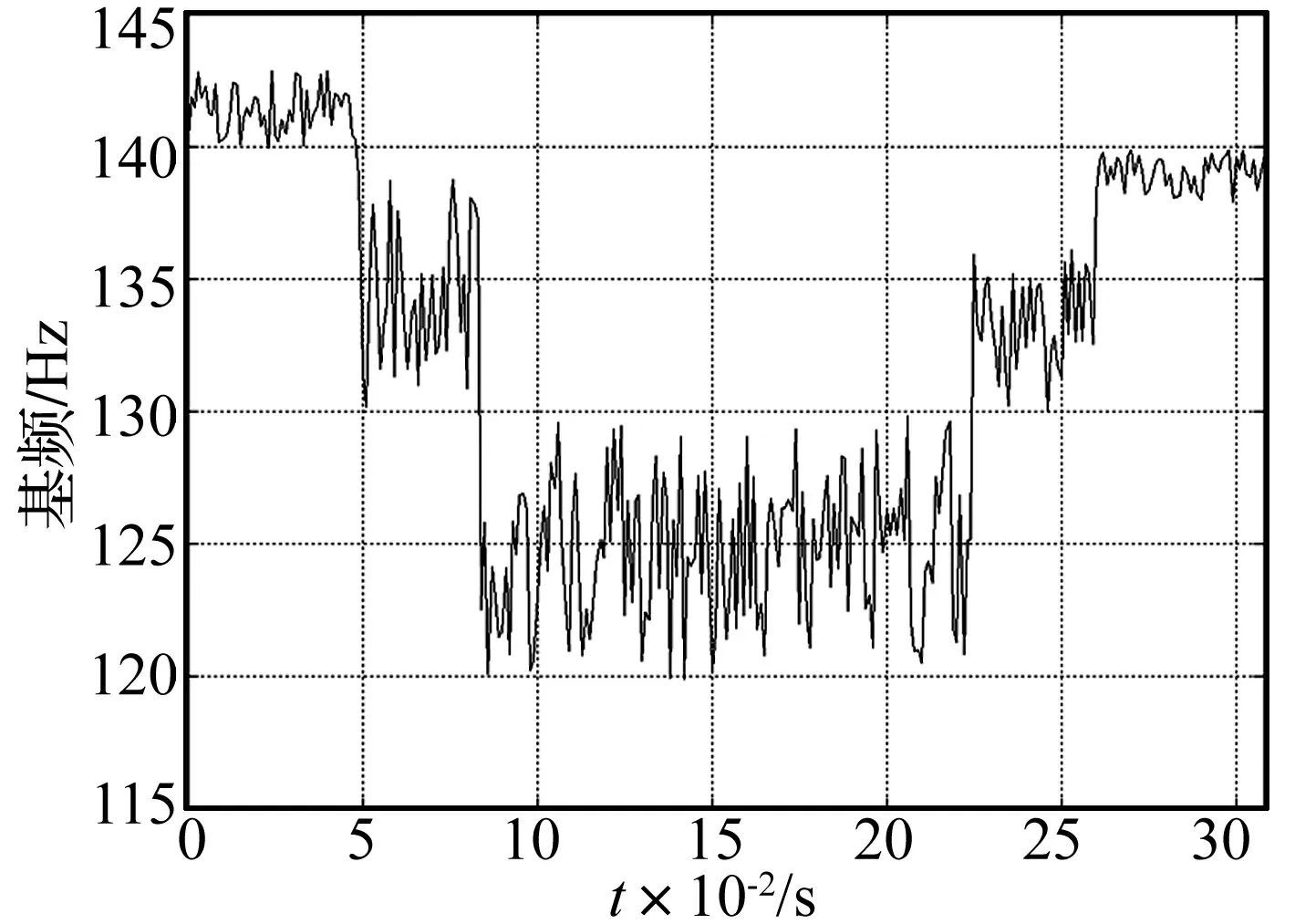

随后,得到Delta机器人按照制定的轨迹规划策略运行时系统基频随时间的变化曲线如图4所示。

图4 系统基频随时间的变化曲线Fig.4 Curve of fundamental frequency that change over time

由图4可知,系统基频随着机器人运动状态的改变明显地分为五部分,并且抓取段P0P1与放置段P4P5的基频值相对其他轨迹段较大,说明按照之前的轨迹规划策略,Delta机器人能够在抓取与放置阶段有更好的振动稳定性,另外发现放置段P4P5的系统基频明显小于抓取段P0P1的基频,这主要是因为在抓取段,系统刚开始运行,由杆件弹性与关节间隙碰撞导致的系统振动还不明显,当运行到放置段,杆件弹性与关节间隙碰撞产生较大的残余振动,从而引起系统基频的下降。另外,中间路径段基频较小,原因是当三个主动臂处于水平位置时,即动平台的中心点坐标为[0 0 -400],Delta机器人处于动力奇异位形,此处的系统基频将急剧下降为零,为避免该情况发生,在轨迹晶格中,使动平台中心点偏离该处若干个微小晶格,但是,即便如此中间路径段还是在奇异位形附近,导致系统的基频小于其他轨迹段。另外发现,在运行过程中,系统基频总是低于系统静止时的基频,这说明了高速运行的柔性机器人,会对系统固有频率产生相当大的影响。

经以上实验与仿真分析可以看出,利用前述的轨迹规划策略可使Delta机器人在拾取段与抓取段都非常接近系统静止时的基频,因而可保证其稳定地实现抓取与放置动作。

5 结 论

本文以高速轻质化Delta机器人为研究对象,针对高速运行工况下,末端执行器的位置精度与系统的振动特性等问题,利用系统完整弹性动力学模型。讨论了基于轨迹晶格与综合动力灵巧度的轨迹规划策略,并通过实验分析验证了该轨迹规划策略的有效性和正确性,得出以下结论:

(1)基于Delta机器人完整动力学模型,得到的动力灵巧度与灵巧度相结合可得出反应整机系统运动学与动力学特性的综合动力灵巧度,将它作为轨迹规划的主要依据,并结合弹性动力学约束条件、动力学约束条件、系统固有频率约束条件,在整体工作空间选取的轨迹晶格中进行基于修正梯形模式的轨迹规划,可保证末端执行器精确稳定地实现抓取放置动作。

(2)柔性并联机器人的固有频率不仅与自身的固有结构有关,还与运行过程中的动力参数有着密切的联系,并且由于其具有对称的物理结构,导致系统的某几阶固有频率相当接近。

虽然本文提出的轨迹规划策略能够很好地实现Delta机器人的工作性能,但是仍存在不足之处,此规划策略计算量大,因而编写的控制程序相对复杂,由于硬件条件的限制,在实验控制过程中偶尔会出现死机的情况,如何在保证轨迹规划策略顺利运行的前提下提高算法的稳健性与运算效率是今后进一步研究的重点。另外,利用所建立的动力综合灵巧度与各种约束条件对整机系统进行尺度综合亦是关注的重点。

[1] TAN D P, JI S M, JIN M S. Intelligent computer-aided instruction modeling and a method to optimize study strategies for parallel robot instruction, IEEE Trans[J]. Educ, 2013,56(3): 268-273.

[2] KUNT E D, NASKALI A T, SABANOVIC A. Miniaturized modular manipulator design for high precision assembly and manipulation tasks[C]// The 12th IEEE International Workshop on Advanced Motion Control. Sarajevo:AMC,2012.

[3] YU D. Parallel robots pose accuracy compensation using back propagation network[J].International Journal of Physical Sciences,2011,6(21): 5005-5011.

[4] STAN S D, MANIC M, SZEP C, et al. Performance analysis of 3 DOF Delta parallel robot[C]// 2011 4th International Conference on Human System Interactions.Yokohama: HSI,2011:215-220.

[5] CHU M, CHEN G, HUANG F J, et al. Active disturbance rejection control for trajectory tracking of manipulator joint with flexibility and friction[J]. Applied Mechanics & Materials, 2013,325/326:1229-1232.

[6] ZHANG Jianzhong, XIE Xingpeng, LI Chuanjin, et al. FEM based numerical simulation of Delta parallel mechanism[J]. Advanced Materials Research, 2013, 690: 2978-2981.

[7] 刘凉,陈超英,赵新华. 考虑关节摩擦的并联机器人平滑轨迹规划[J].机械工程学报,2014,50(19):10-17. LIU Liang, CHEN Chaoying, ZHAO Xinhua. Smooth trajectory planning for parallel manipulator with joint friction torque[J]. Journal of Mechanical Engineering, 2014,50(19):10-17.

[8] ZOSO N, GOSSELIN C. Point-to-point motion planning of a parallel 3-DOF underactuated cable-suspended robot[C]// 2012 IEEE International Conference on Robotics and Automation River Centre. Saint Paul: ICRA, 2012:14-18.

[9] CHEN C T, PHAM H V. Trajectory planning in parallel kinematic manipulators using a constrained multi-objective evolutionary algorithm[J]. Nonlinear Dyn,2012, 67(2):1669-1681.

[10] BARNETT E, GOSSELIN C. Time-optimal trajectory planning of cable-driven parallel mechanisms for fully specified paths with G1discontinuities[J]. Journal of Dynamic Systems, Measurement and Control, 2015,137(7):071007.

[11] KELAIAIA R, COMPANY O, ZAATRI A. Multiobjective optimization of a linear Delta parallel robot[J]. Mechanism and Machine Theory, 2012, 50(2): 159-178.

[12] ZHANG Q, MILLS J K, WILLIAM L, et al. Trajectory tracking and vibration suppression of a 3-PRR parallel manipulator with flexible links[J]. Multibody Syst Dyn, 2015, 33(1):27-60.

[13] CHEN Genliang, WANG Hao, LIN Zhongqin. A unified approach to the accuracy analysis of planar parallel manipulators both with input uncertainties and joint clearance[J]. Mechanism and Machine Theory, 2013, 64(6): 1-17.

[14] FRISOLI A, SOLAZZI M, PELLEGRINETTI D. A new screw theory method for the estimation of position accuracy in spatial parallel manipulators with revolute joint clearances[J]. Mechanism and Machine Theory, 2011,46(12): 1929-1949.

[15] ANDRIOAIA D, STAN G, FUNARU M. The influence of kinematic joints clearances on the positioning accuracy of 3-DOF Delta parallel robots[J]. Applied Mechanics and Materials, 2013,371(1): 406-410.

[16] XU Dong, JIN Song, JIN Ye. Kinetic uncertainty analysis of the reheat-stop-valve mechanism with multiple factors[J]. Mechanism and Machine Theory, 2010, 45(11): 1745-1765.

[17] MUVENGEI O, KIHIU J, IKUA B. Numerical study of parametric effects on the dynamic response of planar multi-body systems with differently located frictionless revolute clearance joints[J]. Mechanism and Machine Theory, 2012, 53(7): 30-49.

[18] PEDRAMMEHR S, MAHBOUBKHAH M, KHANI N. A study on vibration of Stewart platform-based machine tool table[J]. International Journal of Advanced Manufacturing Technology, 2013, 65(5/6/7/8):991-1007.

[19] AFZALI-FAR B, LIDSTROM P, NILSSON K. Parametric damped vibrations of Gough-Stewart platforms for symmetric configurations[J]. Mechanism and Machine Theory, 2014, 80(4):52-69.

[20] WU Jun, WANG Liping, GUAN Liwen. A study on the effect of structure parameters on the dynamic characteristics of a PRRRP parallel manipulator[J]. Nonlinear Dyn, 2013, 74(1/2):227-235.

[21] VOSE T H, TURPIN M H, DAMES P M, et al. Modeling, design and control of 6-DOF flexure-based parallel mechanisms for vibratory manipulation[J]. Mechanism and Machine Theory, 2013, 64(6): 111-130.

[22] LI Bing, ZHAO Wei, DENG Zongquan. Modeling and analysis of a multi-dimensional vibration isolator based on the parallel mechanism[J]. Journal of Manufacturing Systems, 2012, 31(1): 50-58.

[23] ZHU Chunxia, LUO Jiman, WANG Dan, et al. Research on modal parameters identification of parallel manipulator with flexible multi-body system[J]. Research Journal of Applied Sciences Engineering and Technology, 2013, 5(10): 2974-2979.

[24] GUO Z, TIAN Y, LIU C, et al. Design and control methodology of a 3-DOF flexure-based mechanism for micro/nano-positioning[J]. Robotics and Computer-Integrated Manufacturing, 2015,32: 93-105.

[25] ZHANG Quan, JIN Jiamei, ZHANG Jianhui, et al. Active vibration suppression of a 3-DOF flexible parallel manipulator using efficient modal control[J]. Shock and Vibration,2014:953694.

[26] DU Jingli, DUAN Xuechao, QIU Yuanying. Dynamic analysis and vibration attenuation of cable-driven parallel manipulators for large workspace applications[J]. Advances in Mechanical Engineering, 2013(4):1-6.

[27] 郑坤明,张秋菊. 含关节间隙的Delta机器人弹性动力学研究与振动特性分析[J]. 农业工程学报, 2015, 31(14): 39-48. ZHENG Kunming, ZHANG Qiuju. Study of elastic dynamics of Delta robot with joint clearance and the analysis of vibration characteristics[J]. Transactions of the Chinese Society of Agricultural Engineering, 2015, 31(14): 39-48.

[28] CHAKER A, MLIKA A, LARIBI M A, et al. Clearance and manufacturing errors’ effects on the accuracy of the 3-RCC spherical parallel manipulator[J]. European Journal of Mechanics A/Solids, 2013, 37: 86-95.

[29] 王庚祥,刘宏昭. 考虑球面副间隙的4-SPS/CU 并联机构动力学分析[J].机械工程学报,2015,51(1):43-50. WANG Gengxiang, LIU Hongzhao. Dynamics analysis of 4-SPS/CU parallel mechanism with spherical joint clearance[J]. Journal of Mechanical Engineering, 2015,51(1): 43-50.

[30] XU Lixin, LI Yonggang. Investigation of joint clearance effects on the dynamic performance of a planar 2-DOF pick-and-place parallel manipulator[J]. Robotics and Computer-Integrated Manufacturing, 2014, 30: 62-73.

[31] 宋月娥,吴林,戴明. 机器人关节间隙误差分析[J]. 机械工程学报,2003,39(4):11-14. SONG Yue’e, WU Lin, DAI Ming. Error analysis of robot joint clearance[J]. Journal of Mechanical Engineering, 2003, 39(4): 11-14.

[32] 王庚祥,刘宏昭. 多体系统动力学中关节效应模型的研究进展[J]. 力学学报,2015,47(1):32-28. WANG Gengxiang, LIU Hongzhao. Esearch progress of joint effects model in multibody systemdynamics[J]. Chinese Journal of Theoretical and Applied Mechanics, 2015, 47(1): 32-28.

[33] FLORES P,MACHADO M,SILVA M T,et al. On the continuous contact force models for soft materials in multibody dynamics[J]. Multibody System Dynamics,2011,25(3):357-375.

[34] 刘善增. 三自由度空间柔性并联机器人动力学研究[D].北京:北京工业大学,2009.

Delta robot’s trajectory planning based on trajectory lattice and comprehensive dynamics dexterity

ZHENG Kunming1,2, ZHANG Qiuju1,2

(1. School of Mechanical Engineering, Jiangnan University, Wuxi 214122, China;2. Jiangsu Key Laboratory of Advanced Food Manufacturing Equipment & Technology, Wuxi 214122, China)

Aiming at the accuracy and vibration stability of a high speed flexible Delta robot in its trajectory planning, a trajectory planning method based on the trajectory lattice and comprehensive dynamics dexterity was proposed. According to the previous research results, a complete elastic dynamic model of the Delta robot with joint clearance was established. Based on defining the comprehensive dynamics dexterity of Delta robot, the concept of the lattice and the trajectory lattice in the operation space was presented. Then, considering the conditions under various constraints, the trajectory planning based on the modified trapezoidal mode in the trajectory lattice was carried out. By using a laser tracker and corresponding dynamic signal acquisition device, the trajectory planning strategy was experimentally analysed. The results show that the trajectory planning strategy proposed can achieve the robot’s grasping and placing actions accurately and steadyly.

Delta robot; trajectory lattice; comprehensive dynamics dexterity; complete elastic dynamic model; trajectory planning

教育部中央高校基本科研业务专项基金重点项目资助项目(JUSRP51316B)

2015-06-23 修改稿收到日期:2015-11-10

郑坤明 男,硕士生,1989年生

张秋菊 女,博士,教授,博士生导师,1963年生 E-mail: ZhengKunming_111@163.com

TH113;TH115

A

10.13465/j.cnki.jvs.2016.22.005