800 MPa级冷轧双相钢点焊工艺性能

李秋魁,孙希庆,张 武,成昌晶

(1.浙江吉利汽车研究院有限公司宁波杭州湾分公司,浙江宁波315000;2.马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000)

800 MPa级冷轧双相钢点焊工艺性能

李秋魁1,孙希庆1,张 武2,成昌晶2

(1.浙江吉利汽车研究院有限公司宁波杭州湾分公司,浙江宁波315000;2.马鞍山钢铁股份有限公司技术中心,安徽马鞍山243000)

研究800 MPa级冷轧双相钢电阻点焊工艺,分析点焊电流对接头形貌、性能以及组织缺陷的影响规律,讨论回火脉冲对提升接头性能的影响。结果表明:点焊电流对高强钢DP800接头形貌、性能及缺陷等均有较大影响;当点焊电流达到10 kA时,剪切试验为纽扣型断裂模式,最大剪切力达到34.28 kN;点焊脉冲后附加回火脉冲可以提高点焊接头性能。

双相钢;电阻点焊;焊接电流;回火脉冲

0前言

随着全球能源匮乏和环境污染的不断加重,车身轻量化和节能减排已成为汽车发展的主要方向。采用先进高强钢板是在保证汽车安全前提下实现汽车轻量化的有效途径,为了满足轻量化及节能的需要,越来越多的汽车零部件使用高强度汽车钢板制造。

双相钢因其高强度、良好的成形性能和防撞能量吸收性能等特点,广泛应用于汽车制造[1-2]。

电阻点焊具有生产效率高、易于实现自动化等优点,在汽车工业中被广泛采用,是高强钢板的主要焊接方法[3]。本研究材料为马钢2.0mm厚HC420/ 780DP,分析焊接电流对点焊接头性能的影响规律,并针对高强钢点焊过程中易出现的未完全熔合、缩松等缺陷,提出了改善措施。

1实验材料和方法

1.1实验材料

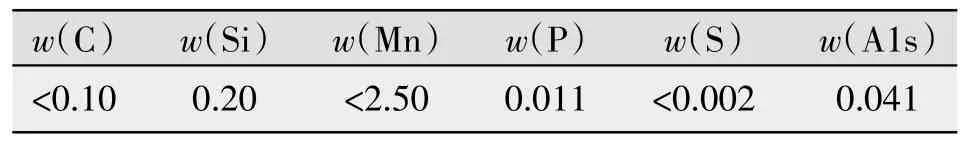

实验材料为马钢产2.0 mm厚DP800冷轧板,其化学成分及力学性能如表1和表2所示。

表1 DP800化学成分%

表2 DP800力学性能

DP800的金相组织照片如图1所示,可以看出DP800为铁素体+马氏体双相组织,岛状马氏体分布在铁素体晶界。测得铁素体晶粒度为11级。

图1 DP800母材组织

1.2实验方法

试样尺寸150 mm×50 mm×2.0 mm,采用DTMC-0052-1型伺服点焊机,使用16 mm×23 mm铬锆铜电极,球形端面直径6 mm。拉剪试样接头形式如图2所示。

图2 拉伸剪切试验试板

点焊预压时间和焊后维持时间均设为200 ms,焊接压力4 000 N,焊接工艺如表3所示。针对出现的缺陷采用回火处理,回火工艺如表4所示。

表3 焊接工艺

表4 回火工艺

2试验结果和分析

2.1点焊电流对接头形貌的影响

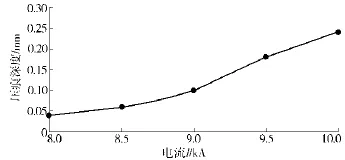

其他工艺参数不变,不同点焊电流下的压痕深度、焊点直径、焊透率的变化趋势如图3~图5所示,在点焊电流较小时,随着电流增大,压痕深度的增加并不明显,但是当电流超过某个临界值(9.0 kA)时,压痕深度的增加变得明显。这是因为电流较大时,焊件快速加热,使金属过热,在短时间内熔化,电极与焊件相互粘连,并形成很大的压痕。焊点直径和焊透率对焊接电流的增加都比较敏感。这是因为随着点焊电流的增加,内部热源发热量急剧增加,焊点尺寸稳定增大;当继续增大点焊电流时,由于板间的翘离及散热量的增大,限制了焊点尺寸的持续增长。在后期电流增大时,焊点尺寸和焊透率的增长趋势变得缓慢。

图3 点焊电流对接头压痕深度的影响

图4 点焊电流对接头焊点直径的影响

图5 点焊电流对接头焊透率的影响

2.2点焊电流对接头性能的影响

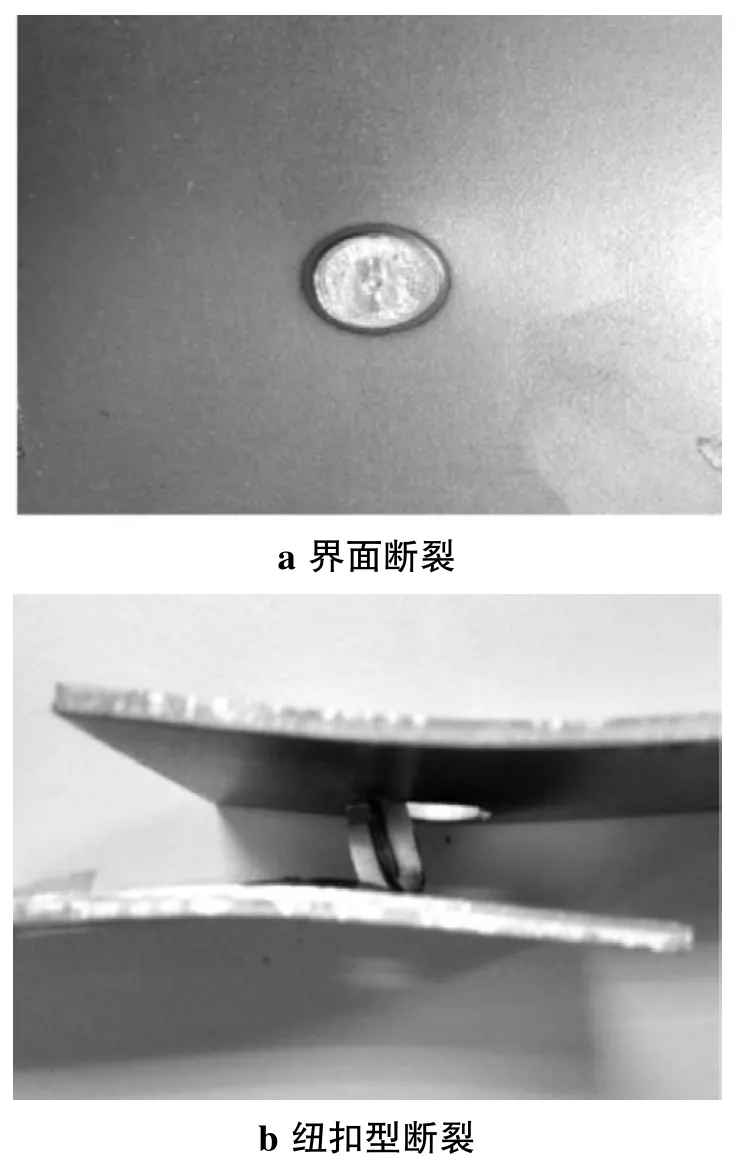

对DP800按表3各工艺下的点焊接头进行剪切拉伸实验,结果显示1#~4#工艺点焊接头均为界面断裂模式,5#工艺接头为纽扣型断裂模式,对应的接头拉伸断裂图片如图6所示。

点焊电流对点焊接头最大拉剪力的影响如图

7所示,在一定范围内随着焊接电流增大,接头最大剪切力逐渐变大。焊接电流达到10 kA时,接头为纽扣型断裂,断裂发生在热影响区,最大剪切力34.28 kN。这是由于在点焊电流较小时,热输入量不足,点焊接头没有充分熔合,力学性能不足。

图6 点焊接头剪切拉伸断裂图片

图7 点焊电流对接头最大拉剪力的影响

2.3点焊电流对接头缺陷及组织的影响

对5种点焊电流下的点焊接头横截面进行SEM观察。当点焊电流为8.0 kA和8.5 kA时,点焊接头一侧具有明显的结合线伸入缺陷,如图8所示;在点焊电流为9.0 kA和9.5 kA时缩孔缺陷明显,如图9所示;在点焊电流为10.0 kA时仍发现焊缝内部有部分缩松缺陷,如图10所示。

图8 结合线伸入缺陷宏观形貌

图9 缩孔缺陷宏观形貌

图10 缩松缺陷宏观形貌

在点焊电流为8.0 kA和8.5 kA时,点焊电流较小,热输入量不足,使得熔核较小,较长的未熔合段降低了有效熔合面积,可明显降低点焊接头结合强度,使得接头发生界面断裂。在该点焊电流下点焊接头拉剪力分别为22.5 kN和25.0 kN,远低于母材拉剪力。

随着点焊电流的增大,焊点尺寸随之增大,同时由于冷却速度过快,液态金属飞溅出来,而在后续点焊接头冷却形成熔核时,发生飞溅的位置液态金属不足,从而形成缩孔缺陷。在该点焊电流下点焊接头拉剪力为28 kN和32 kN,低于母材拉剪力。

当点焊电流为10 kA时,点焊接头边部未出现明显的未熔合现象,在焊缝中部有缩松缺陷产生,但由于在该电流下焊点尺寸进一步增大,有效熔合面积并未减少,因此发生纽扣型断裂,接头拉剪力

与母材相当。

2.4回火脉冲对接头性能及缺陷的改善

为消除上述出现的缩孔、未完全熔合等缺陷,改善性能,在焊接脉冲后附加回火脉冲,使高应力区完全回火,消除残余应力,提高接头力学性能[4]。

焊接电流8.5 kA、焊接时间300 ms、采用表4工艺时的剪切力曲线如图11所示。对比图7可知,当采用回火脉冲后,接头最大剪切力均高于未采用回火脉冲时,这是因为使用回火脉冲时,回火温度位于马氏体相变温度之上、再结晶温度以下,不但减缓了焊点冷却速度,而且能够改善焊后组织,降低残余应力及熔核脆性,减少焊点在结晶过程中的收缩量和收缩应力,提高焊点力学性能。

图11 回火脉冲对材料接头拉剪力的影响

3结论

(1)点焊电流对高强钢DP800接头形貌和性能均有较大影响,电流较小时易出现缩松、未完全熔合等缺陷。

(2)当点焊电流达到10 kA时,试验用2.0 mm厚DP800剪切试验为纽扣型断裂模式,最大剪切力达到34.28 kN。

(3)点焊脉冲后附加回火脉冲可以消除残余应力,在一定程度上提高了点焊接头的剪切力。

[1]叶平,沈剑平,王光耀,等.汽车轻量化用高强钢现状及其发展趋势[J].机械工程材料,2006,30(3):4-7.

[2]Marya M,Gayden X Q.Development of requirements for resistance spot welding Dual-Phase(DP600)steels:Part 1. The cause of interfacial fracture[J].Welding Journal,2005,84(11):172-182.

[3]Hildithch T B,Speer J G,Matlock D K.Effect of susceptibility to interfacial fracture on fatigue properties of spotwelded high strength sheet steel[J].Materials and Design,2007(25):2566-2576.

[4]王宁一,林德怀.中碳钢的电极间回火二次脉冲点焊[J].焊接技术,1982(4):25-27.

Page 91

(3)对比不同单元类型的低阶单元及高阶单元,模型的求解时间相差较少,约为10%。而不同单元类型的低阶和高阶单元相比,高阶单元由于其自由度数较多的原因,计算时间较长,约为低阶单元的12倍。高阶单元更能有效地表征结构件的焊接变形,在采用高阶单元时应控制网格的数量,减少计算时间。

(4)对比不同的单元类型及单元阶次的焊接残余应力可以看出,应力分布趋势与实际结果相同,但是采用四面体4节点单元其应力分布连续性稍差。

参考文献:

[1]宋丽平.有关焊接有限元数值模拟计算前处理技术的探讨[J].热加工工艺,2012,41(9):178-180.

[2]王长利.焊接温度场和应力场的数值模拟[D].沈阳:沈阳工业大学,2005.

[3]陈俊梅,陆皓,汪建华,等.网格尺寸对别克轿车副车架总成焊接变形预测精度的影响[J].焊接学报,2002,23(2):33-39.

[4]John Goldak,Aditya Chakravarti,Malcolm Bibby.A new finite element model for welding heat sources[J].Metallurgical Transactions B,1984(15):299-305.

[5]于兴哲,赵海燕,鲁立,等.管子对接多道焊接计算效率与精度分析[J].焊接学报,2010(7):39-42.

[6]庞盛永,陈涛,陈立亮,等.焊接有限元自适应四面体网格生成方法[J].华中科技大学学报(自然科学版),2010,38(5):93-96.

[7]杨建国.焊接结构有限元分析基础及MSC.Marc实现[M].北京:机械工业出版社,2012.

Resistance spot weldability of 800 MPa dual-phase steel

LI Qiukui1,SUN Xiqing1,ZHANG Wu2,CHENG Changjing2

(1.Ningbo Hangzhou Bay Branch of Zhejiang Geely Automobile Research Institute Co.,Ltd.,Ningbo 315000,China;2.Technology Center,Maanshan Iron&Steel Co.,Ltd.,Maanshan 243000,China)

Spot welding of 800 MPa grade dual-phase steel was investigated.The effect of welding current on the welding morphology,mechanical properties,metallographic microstructure and welding defects of spot welded joints were investigated.The results showed that the welding current had remarkable effects on the welding morphology,mechanical properties.When the welding current was 10 kA,the fracture mode of steel joins was button pullout fracture,the maximum shear stress was 34.28 kN;temper pulse could effectively improve the performance of spot welding joints.

dual-phase steel;resistance spot welding;welding current;temper pulse

TG457.11

B

1001-2303(2016)11-0107-04

10.7512/j.issn.1001-2303.2016.11.23

献

李秋魁,孙希庆,张武,等.800 MPa级冷轧双相钢点焊工艺性能[J].电焊机,2016,46(11):107-110.

2016-06-04;

2016-07-12

李秋魁(1982—),男,黑龙江鸡西人,主任工程师,主要从事汽车用金属材料及整车防腐蚀开发工作。