浅埋隧道下穿民房软弱围岩段微振动控制爆破研究

李 龙,张永红,杨再玉,段金曦,宁鹏飞

(1.中国建筑第五工程局隧道公司,湖南长沙 410000;2.国防科技大学指挥军官基础教育学院,湖南长沙 410072)

浅埋隧道下穿民房软弱围岩段微振动控制爆破研究

李 龙1,张永红1,杨再玉1,段金曦2,宁鹏飞2

(1.中国建筑第五工程局隧道公司,湖南长沙 410000;2.国防科技大学指挥军官基础教育学院,湖南长沙 410072)

随着我国经济建设的快速发展,我国铁路交通事业也迎来了飞速发展的黄金时期,因此穿越重要建构筑物的浅埋铁路隧道工程也就越来越多。尽量降低爆破振动危害,有效解决爆破振动控制与隧道施工效率之间的矛盾,已成为浅埋铁路隧道爆破施工的关键问题之一。结合湖南怀邵衡阳铁路岩面前隧道实际情况,提出的三台阶四步开挖法、短进尺多循环、大空孔直线掏槽等综合减振技术,确保了隧道安全穿过复杂地段,取得了良好的效果,为类似工程提供了有益的参考。

浅埋隧道;软弱围岩;开挖方案;微振动控制爆破

1 概 述

新建怀化至邵阳至衡阳铁路岩面前隧道地质条件、爆破作业环境十分复杂。该隧道位于湖南省邵东县火厂坪镇,为单洞双线浅埋铁路隧道,设计高度11.93 m,宽度13.86 m,全长740 m,最小埋深仅10 m。隧道洞身处于岩溶区,岩体破碎,围岩等级为Ⅳ~Ⅴ级。

由于隧道顶部基岩厚度小于10 m,上方分布有民房(一般为砌体结构、部分为砖混结构),若采用普通控制爆破技术施工,所产生的爆破振动将对爆破周边环境产生多种危害,一方面是使隧道施工区上方民房发生不同程度的损坏而与群众发生工程纠纷,既影响工程施工进度也影响公司形象。此外,由于爆区岩体破碎,所产生的爆破振动易引起洞身塌方、冒顶事故的发生,不利于生产的安全控制。采用普通控制爆破技术施工将存在极大风险。

为此,中国建筑第五工程局隧道公司组织精干力量开展了“浅埋隧道下穿民用建筑的微振动爆破掘进关键技术研究”,所取得的研究成果一方面提升了公司控制爆破技术水平,提高了公司安全生产控制能力,规避了工程风险,避免了工程纠纷,保障了施工进度计划的如期实现。另一方面也产生了巨大的经济效益,为公司赢得了良好的社会声誉。

2 三台阶四步开挖法基本方案

2.1 隧道掘进方案的确定

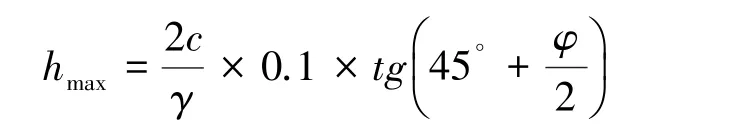

在隧道工程施工中,围岩级别及其物理力学性能决定了在该条件下的最大开挖稳定高度hmax,当隧道设计高度小于最大开挖稳定高度时,可采用全断面开挖方式;当隧道设计高度大于最大开挖稳定高度时,需要采用台阶开挖方式。因而,隧道设计高度是确定隧道开挖方法的主要依据之一。围岩开挖最大稳定高度 hmax可参照以下经验公式计算得出[1]。

式中,hmax为掌子面最大稳定垂直高度,m;c为岩体粘结力,kPa;φ为岩体内摩擦角,(°);γ为围岩容重,t/m3。

根据岩面前隧道Ⅳ~Ⅴ级围岩特性,其物理力学参数取值为下:γ=2.25 t/m3,φ=12°,c=50 kPa,代入上式可计算出hmax=5.49 m。

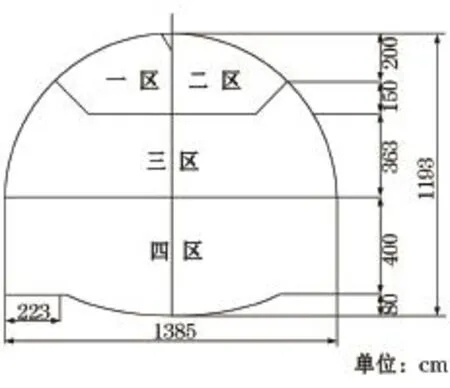

岩面前隧道设计高度H=11.93 m,大于最大开挖稳定高度5.49 m的两倍,因此,本隧道开挖必须采用上中下三台阶法开挖。

此外,由于岩面前隧道穿越第四系粉质黏土层及粉砂质泥岩,围岩松散、裂隙发育,隧道开挖后拱顶部位掉块现象比较严重。隧道设计宽度13.86 m,跨度大,全跨断面施工极易引起塌方、冒顶事故,为此,决定对隧道上台阶采用中隔壁法施工技术。

综合上述情况,考虑到施工方便性,岩面前隧道施工区域划分为:上台阶开挖高度3.5 m,中台阶台阶开挖高度3.63 m,下台阶开挖高度4.8 m。其中上台阶由中隔壁分割为左右两个施工区域,整个掌子

面共划分为4个作业区域,如图1所示。

图1 岩面前隧道三台阶四步开挖法规划

2.2 开挖循环进尺的确定

隧道开挖循环进尺的大小对于拱顶及掌子面的稳定起着至关重要的作用,进尺过小影响施工进度,进尺过大容易引起塌方、掉块产生超挖,从而增大工程成本和施工风险。

原铁道部在铁建设[2010]120号文件中对于软弱围岩隧道Ⅳ、Ⅴ、Ⅵ级地段采用台阶法施工时,明确规定如下:

(1)上台阶每循环开挖支护进尺Ⅴ、Ⅵ级围岩不应大于1榀钢架间距,Ⅳ级围岩不得大于2榀钢架间距;

(2)边墙每循环开挖支护进尺不得大于2榀。

岩面前隧道设计钢拱架间距为0.5 m,所以确定上台阶每循环最大开挖进尺为1榀钢拱架长度0.5 m,中、下台阶每循环最大开挖进尺为2榀钢拱架长度1.0 m。

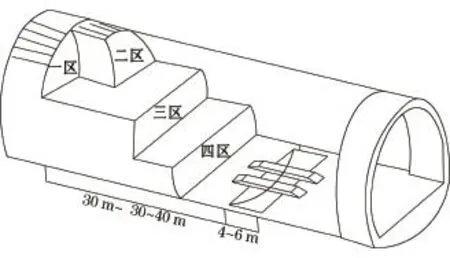

2.3 三台阶四步开挖法掘进方案

根据施工区域划分方案,以及各台阶每循环最大开挖进尺,决定采用三台阶四步开挖法掘进方法。

(1)台阶长度。考虑到人员、机械的安全施工距离,上、中、下3个台阶长度取5~6 m,其中上台阶左、右侧台阶错开2~3 m,如图2所示。

图2 岩面前隧道三台阶四步开挖法掘进示意

(2)三台阶四步开挖法。第一步先行掘进上台阶左侧一区,第二步掘进上台阶右侧二区,第三步掘进中台阶三区,第四步掘进下台阶四区。具体作业时根据循环进尺不同区分为两个爆破循环,第一爆破循环为上台阶左、右侧(一、二区),循环进尺为0.5 m;第二爆破循环为整个掌子面,上台阶一、二区进尺0.5 m,中、下台阶三、四区进尺1.0 m。

3 微振控制爆破参数设计

国际上,将强度低、破碎、风化的岩层统称为软弱围岩,在软弱围岩中建造的隧道统称为软岩隧道。最大限度的降低软岩隧道爆破开挖中的爆破振动,减少对周边环境的扰动和保持围岩稳定是软岩隧道爆破设计需要重点考虑的问题。一般地,应采用微振动控制爆破方法,

3.1 微振动爆破设计基本原则

在微振动控制爆破方案设计中,为有效降低爆破振动,其基本原则可从以下几个方面来考虑。

(1)采用大直径直线掏槽减振技术。由于岩石的夹制作用,以及掏槽爆破的单一临空面,掏槽装药单耗必然是最大的,其所产生的爆破振动必然也是最主要的,因此,采用合适的掏槽技术,降低掏槽爆破振动,是降低整个掌子面爆破振动峰值的关键技术。大直径直线掏槽减振理论是利用外围多个大空孔提供的自由面和补偿空间,中心装药孔爆炸将介于掏槽孔与空孔之间的岩石破碎,并使碎块在高压气体的作用下沿槽腔运动完成掏槽,在下沿大空孔底部装填的小药卷抛掷将槽腔内的碎块抛出,形成良好的掏槽效果。实践上是直接由凿岩机的钻凿来完成槽腔体积的扩大以减少掏槽装药量,从而达到减振目的。

(2)采用分台阶分部微差爆破减振技术。根据隧道施工的三台阶四步开挖法掘进方案,首先采用了分台阶爆破作业,上台阶爆破面为小断面,既减少了整体装药量降低爆破振动,又为中下台阶的大断面爆破开创了隔离空间,有效阻隔了爆破振动上传至地面。其次采用了分部微差爆破作业,一~四区分为四个起爆区段采用非电毫秒雷管(1~15段)微差起爆,各区段内再根据计算所确定的最大单次起爆药量进行分区微差起爆,通过控制同段雷管的用药量,降低爆破振动速度,充分保证最大爆破振动峰值不超过设计允许值,达到安全作业目的。

(3)采用短进尺多循环工序,减少单次装药总量,减少对围岩的扰动。尽早对围岩进行支护,封闭

围岩,最大限度的减少围岩的暴露露时间,为保护围岩的自身稳定创造条件。

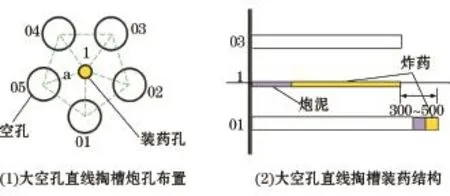

3.2 大空孔直线掏槽参数设计

所采用的大空孔直线掏槽技术要点为:外围大空孔、中心装药孔、底部大空孔抛掷药卷,如图3所示。

图3 岩面前隧道大空孔直线掏槽设计图

具体参数设计为:周围5个直径80 mm的大空孔均匀分布,中间1个直径40 mm的装药孔,空孔与中心孔的中心距12 cm;其中01号大空孔位于最下方,具有抛碴作用,深度为 110 cm,底部装药100 g;02号、03号、04号和05号炮孔深度为80 cm,不装药;1号炮孔深度为80 cm,装药500 g。

3.3 各分区爆破参数设计

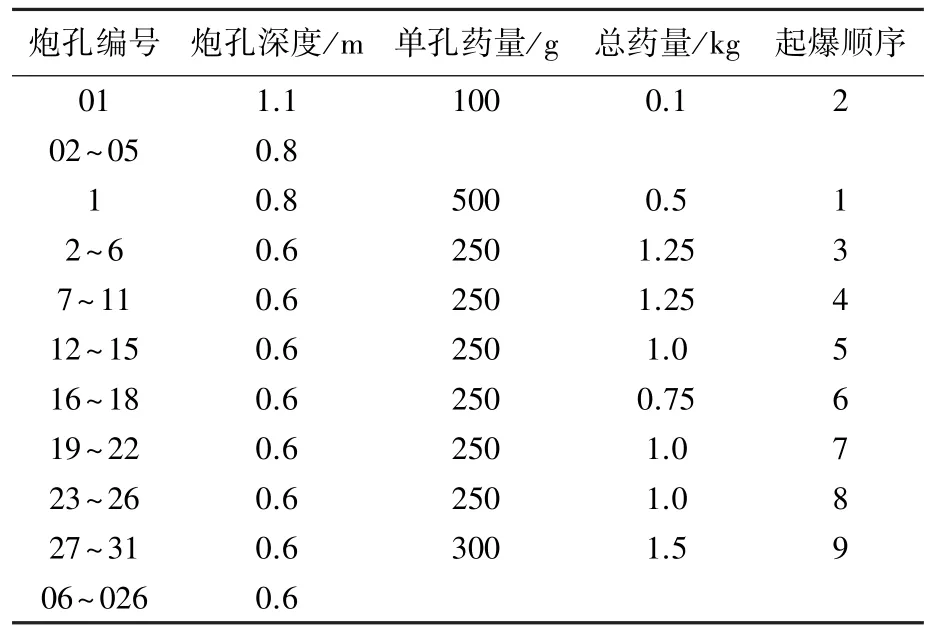

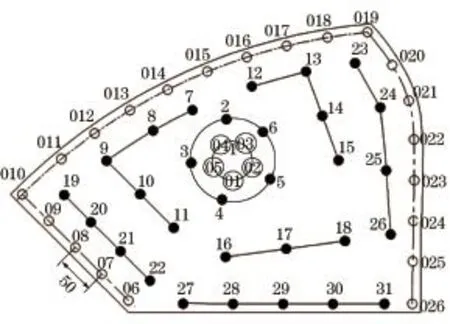

(1)一区爆破参数设计。一区炮孔布置及起爆网路设计,如图4所示;一区爆破参数如表1所示,1区共57个孔,合计装药9.35 kg。

表1 一区爆破参数

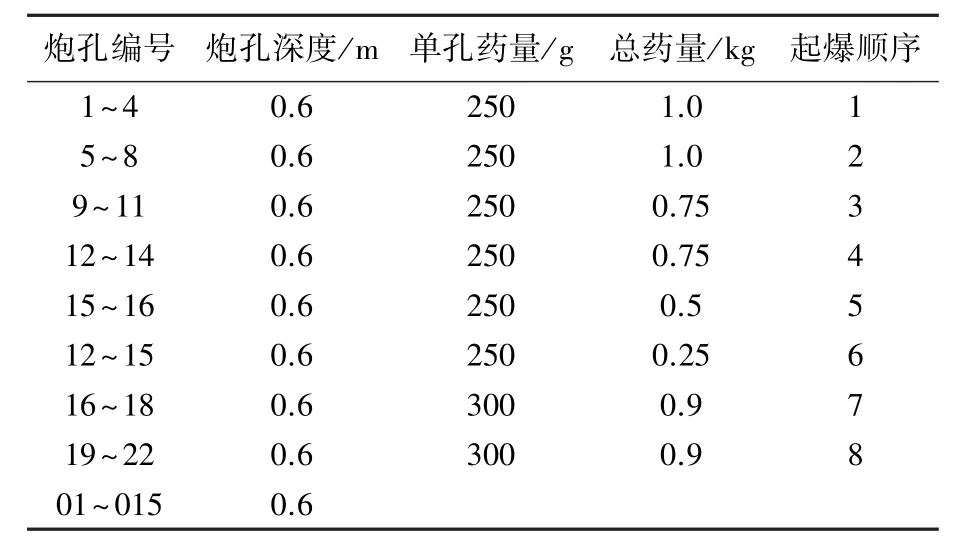

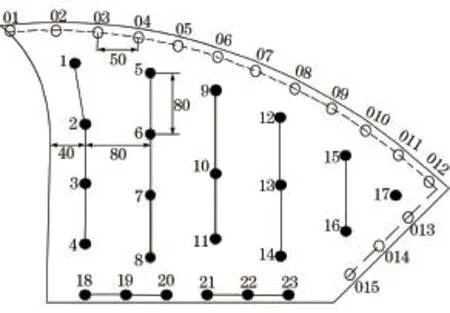

(2)二区爆破参数设计。二区炮孔布置及起爆网路设计,如图5所示;二区共38个炮孔,合计装药6.05 kg,具体参数如表2所示。

表2 二区爆破参数

(3)三、四区爆破参数设计。三区炮孔布置及起爆网路设计如图6所示;四区炮孔布置及起爆网路设计如图7所示。

图4 一区炮孔布置及网路设计

图5 二区炮孔布置及网路设计

4 结束语

在岩面前隧道爆破施工中,采用三台阶四步开挖法、短进尺多循环、大空孔直线掏槽等综合减振技术进行的浅埋隧道下穿民房软弱围微振动爆破取得了良好的效果,有效了减少了对隧道上方民房的影响,减少了对周边围岩的扰动,提高了公司的安全生产控制能力,规避了工程风险,既产生的经济效益,也保证了工程的按期完工。