一种并行填谷均衡的动力锂电池管理系统研究

冉 峰,徐 浩,李文辉,嵇维贵,唐英斌

(上海大学,上海200072)

一种并行填谷均衡的动力锂电池管理系统研究

冉峰,徐浩,李文辉,嵇维贵,唐英斌

(上海大学,上海200072)

阐述开发的一套锂电池管理系统(BMS),包括电压采样电路、电池均衡电路、MCU控制电路三部分。为了克服多节电池串联后所带来的高共模电压,电压采样部分采用磁环隔离“飞电容”采样。均衡部分采用“反激式变换器”能量转移式主动均衡技术,实现并行填谷均衡功能。构建的硬件模型实测数据显示电压采样精度约达0.2%,均衡效果使得电池组单次放电时间增加6%。

锂电池;电池管理系统;并行填谷均衡;主动均衡;飞电容;反激式变换器

在国内外大力发展绿色移动电源的过程中,高能量锂电池的应用带来了动力电池管理系统(BMS)革命性的发展。大容量电池组必须通过串并联的方式形成电池组,而单体电池本身的不一致性和使用环境的细微差别均会造成电池寿命和放电时间的下降,甚至因个别电池的过充引起自燃或爆炸,大大影响整个电池组的寿命、性能和安全性。BMS作为实时监控自动均衡智能充放电的电子部件,具有保障安全、延长寿命和放电时间、估算剩余电量等重要功能,是动力和储能电池组中不可或缺的重要部件。

由于单个锂电池的电压值小于4 V,因此在高电压工作场合就需要电池组串联起来工作[1]。然而,当电池组反复地充电和放电,由于不同电池的阻抗不同和环境不同,电池的充电不均衡就会慢慢出现[2]。不均衡的电池组在充电过程中,受最高电压电池限制而无法将整个电池组电量充满,在放电过程中,受最低电压电池限制而无法将整个电池组电量放完。

为解决以上问题,设计了本文阐述的动力锂电池管理系统,并就其中关键技术进行分析。为了提高电池的可靠性和方便生产,动力锂电池管理系统需要使用模块化的结构。本文以12节锂电池串联构成的电池组作为对象,设计了一种动力锂电池管理系统,并对构成的系统进行测试和分析。

系统结构主要分为5部分,分别为电池电压采样模块,电池能量均衡模块,电池组保护模块,MCU中央控制显示模块和上位机显示模块。系统结构如图1所示。

图1 电池管理系统结果图

1 电池电压采样

电池电压是衡量电池工作状况的重要参数,检测电路的精度直接决定了蓄电池组均衡管理的工作情况。根据电压不仅可以估算电池的剩余电量,判断当前电压是否超过允许的极限电压,而且还可以判断电池组均衡性的好坏。因此,电池电压的准确测量是非常重要的问题[3]。

锂离子电池组中单体电压测量的难点在于如何消除单个电池两端的共模电压和消除测量电路对电池的影响[4]。本系统采用磁环隔离飞电容采样技术,实现了隔离驱动开关通断,避免了高共模电压的影响,同时飞电容采样技术对电池的影响也是可以忽略不计的。

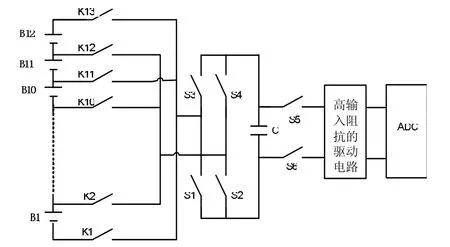

12节电池组电压采样电路拓扑结构如图2所示,K1-K13为电池选择开关,S1-S4为电压极性选择开关,S5、S6为ADC采样开关;系统初始状态,所有开关都处于关闭状态;开始采样时,首先进行电池B1采样,闭合K1、K2、S1、S4,电池B1通过K2-S4-C-S1-K1回路给电容C充电,充电结束后,断开K1、K2、S1、S4,闭合S5、S6,启动ADC采样,得到电池B1电压。以此类推,对其余11节电池进行电压采样。需要注意的是:对电容C充电时,要始终保持其电压为上正下负,当采样奇数节电池(如B1、B3、B5…)时,给电池充电时,闭合电压极性选择开关的S1、S4;当采样偶数节电池(如B2、B4、B6…)时,闭合电压极性选择开关的S2、S3。

图2 飞电容采样模块电路图

图2中的开关用反向串联的MOSFET实现,如图3(a)所示。开关驱动电路采用磁环隔离方式实现,如图3(b)所示。当图3(b)方波输入端输入方波时,G1-GD1、G2-GD2两端将产生电压差,驱动Q1、Q2、Q3和Q4导通,实现开关闭合功能。相反,方波输入端无方波时,G1-GD1、G2-GD2两端无电压差,MOS管Q1、Q2、Q3和Q4关断,实现开关关断功能。

图3 模拟开关实现

K1-K13及K1-K4开关闭合时间的设置是保证系统测量精度的关键,时间太短则可能导致电容充电不完全,必然造成采样误差,时间过长则增加采样时间,造成实时性的下降。因此,需要对采样时间进行计算,假设要求测量精度是万分之一,根据式(1)可得,采样时间选择10τ比较合适。

式中:Uc表示电容上的电压;t表示电容充电时间;τ表示充电回路时间常数;UBi第i节电池的电压;R为飞电容充电回路总电阻;C表示飞电容值。

为了得到更加准确的电池电压,在飞电容放电后需添加一个高输入阻抗的驱动电路。本系统采用的是磷酸铁锂电池,正常电压范围为2.0~3.8 V,而本系统采用的ADC是单片机C8051f120内置的12位ADC,其ADC参考电压为2.4 V,由内部带隙基准产生,所以在ADC采样之前还需对电压进行衰减,然后软件进行增益修正。最后,采样电压时,对每节电池采样20个电压数据,然后采用限幅滤波算法,过滤掉不合理的值,最后去掉最大值和最小值,对其余的数据取算术平均值,得到该节的电压数据。

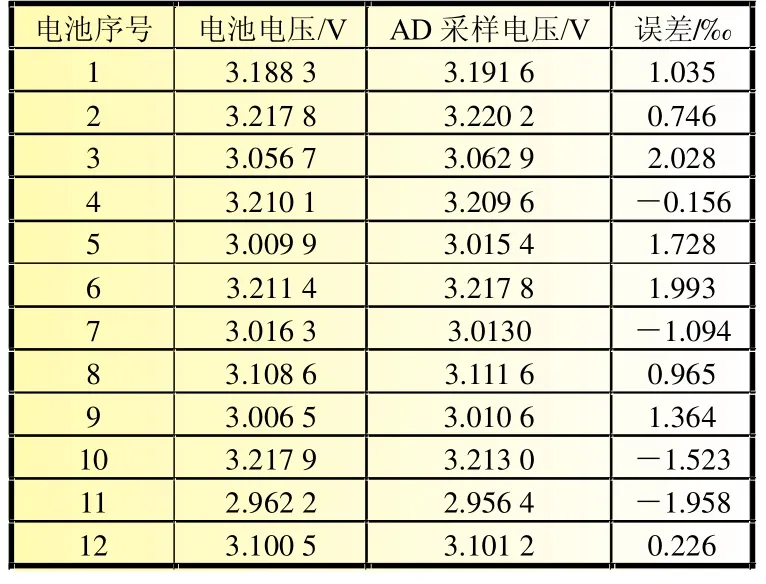

实测数据如表1所示:除了ADC测量值为实际采样结果以外,其他电压数据采用KEITHLEY 2000万用表测量。由于篇幅限制,这里仅列举一次采样数据。多次采样数据显示本系统所用磁环隔离飞电容采样精度约为千分之二。

表1 电池组单体电池电压测量数据

2 电池能量均衡电路

2.1并行填谷式均衡电路原理

电池组均衡电路是电池管理系统的核心技术,均衡的方法主要分为无损均衡和耗能均衡两类。无损均衡在实施过程中需要一个储能环节,使能量通过这个环节重新进行分配;耗能均衡就是将容量多的电池中多余的能量消耗掉,实现整组电池电压的均衡[5]。本系统采用反激式变换器非能耗的能量转移式主动均衡技术,可以同时将整个电池组能量给任意多节电池进行能量补充,实现填谷式的均衡效果。

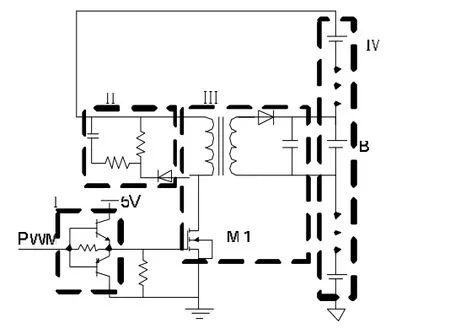

图4 电池组均衡电路图

单节电池的均衡电路拓扑结构如图4所示。I部分为射极跟随器,以增强PWM波信号驱动;II部分用来消除变压器漏感引起的尖峰电压;III部分为反激式变换器,用来将一次侧能量转移到二次侧;Ⅳ部分为电池组。为电池组每节电池配上该均衡电路,即可实现并行均衡功能,即可对电池组任意多节电池进行均衡。

工作原理:当电池组中电池Bi不需要能量补充时,PWM波输入端恒为零电平,MOSFET M1截止,反激式变换器不工作,副边由于二极管被电池反偏截止。若电池Bi需要进行能量补充,则PWM输入端输入占空比为μ,周期为T的PWM波,反激式变换器开始工作,变压器将整个电池组能量馈送到副边给电池B1充电,对其进行能量补充。

当PWM波输入后,反激式变换器开始工作,当M1导通时,副边回路二极管仍反向截止,电容给电池供电,由于次级线圈无电流,故初级线圈可以看成纯电感,导通时间Ton内,电流线性上升,能量通过初级回路存储在磁芯材料中;当M1截止时,此时初级回路电流上升至Ip,所有绕组电压反向,次级回路二极管正向导通,此时次级回路电流为IS,能量通过次级回路释放,给电容、电池充电,直至次级电流线性下降到零,反激式变换器工作在断续状态。初级、次级电流变化如图5所示。

图5 反激式变压器初、次级电流变化

2.2反激式变压器断续工作

变压器原边电流上升斜率为:

式中:IP为原边峰值电流;Vdc为原边直流供电电压,即电池组电压值;LP为原边电感值。

原边峰值电流为:

式中:Ton为PWM波高电平时间。

变压器副边电流上升斜率为:

式中:IS为副边峰值电流;Vo为均衡目标电池电压,由于副边二极管存在压降约为1 V;LS为副边电感值。

副边峰值电流为:

式中:Tr为副边电流下降时间。

为保证反激式变换器工作在断续状态,在PWM波高电平期间储存的能量应等于低电平期间释放的能量,因此有:

同时必须留有一定的死区时间,即满足:

式中:T为PWM波周期值。

由式(2)(3)(4)(5)(6)(7)可得:

2.3均衡电流控制方法

副边峰值电流与均衡的电流关系为:

当均衡电流的平均值定为Ieq时,由式(2)(3)(4)(5)(6)(9)可得:

本系统采用的是磷酸铁锂电池,典型电压为3.3 V,其中电池组电压为39.6 V,由本系统实际设计的变压器参数及PWM周期,根据式(8)、(10),得出在最大导通时间的情况下,均衡电流平均值为2.57 A。

磷酸铁锂电池最低工作电压为2 V,此时电池组电压为24 V,根据式(8)、(10),得到最大导通时间下均衡电流平均值为1.54 A。

根据文献[6]所述,由于锂离子电池的特殊材料特性,锂离子电池的充电方式和一般的可充电电池的充电方式不同,锂离子电池的充电方式通常分为以下三个阶段:

预充阶段:当电池电压降到某一规定的值时,充电器对电池进行预充电,主要是避免电池在低压时大电流充电对电池寿命造成的影响。

恒流充电阶段:当电池电压达到恒流规定的门限值的时候,充电器便进入第二阶段,即恒流充电阶段。

恒压充电阶段:随着电池充电的进行,当电池的电压达到恒压门限电压时,其充电量接近其容量的40%~70%,为了进一步充满电池,充电器进入恒压充电阶段,在恒压充电阶段,当充电电流逐渐下降到低于电池的0.1C时,充电周期完成。

本系统均衡部分可以进行充电均衡,让电池组尽量多的储存能量,因此,均衡系统必须按照上述的锂电池充电方法提供相应的均衡电流,否则将导致电池充电不完全。在电压采样过程中,可以获得每节电池电压和充电回路电流,如果最高电池电压低于恒压门限电压时,可以进行大电流均衡,根据式(8)、式(10)可以确定恒流充电时的导通时间。如果最高电池电压高于恒压门限电压时,电池进入恒压充电阶段,这时就需要根据充电回路电流确定均衡电流大小,均衡电流原则上不可以超过充电回路电流。确定均衡电流后,根据式(8)、式(10)可以确定新的导通时间。

3 MCU中央控制

根据系统结构图1所示,通过MCU中央控制模块将电池能量均衡模块和电池电压采样模块连接起来,再将MCU模块通过通信接口同上位机连接起来,并编写上位机电压显示软件,就可以构成最基本的电池均衡系统。

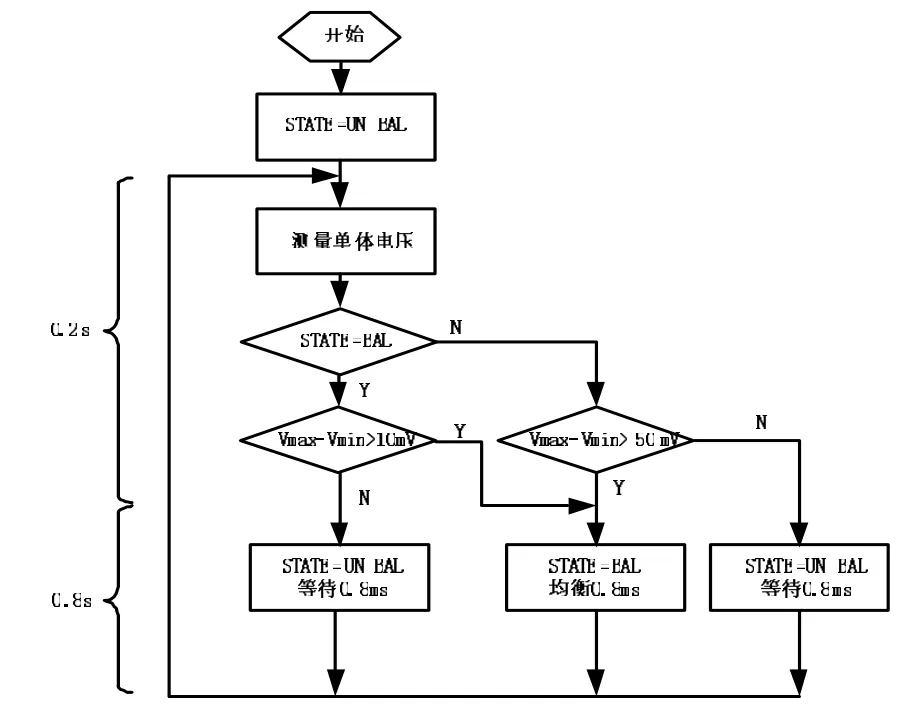

在电池组均衡过程中,若某个电池处于能量补充状态,就会有电流流入该电池,若此时对电池进行电压检测,由于电池的内阻压降,会引起测量误差,因此采样期和均衡期在时间上要分开,以消除此效应。因此本系统以1 s为周期,其中前0.2 s用于电池组每节电池电压采样和数据传输,0.8 s用于能量均衡。

由于电池均衡存在能量损耗,因此需要优化均衡策略,在保证均衡效果的同时,最大程度减小能量损耗。本系统采用两个指标来判断是否需要进行均衡,当电池组电压极差超过50 mV时,电池管理系统对电池组平均值以下的电池进行均衡,用状态STATE=BAL表示,均衡直到电池组电压极差小于10 mV时,均衡结束,用STATE=UN_BAL表示。系统流程图如图6所示。

图6 均衡算法流程图

4 实测结果及分析

通过以上对电池管理系统关键技术的分析,开发了最基本的系统,包括电池电压采样模块、电池能量均衡模块、电池组保护模块、MCU中央控制模块、上位机显示模块5块内容,上位机软件通过Visual Basic语言开发。使用12节电池锂电池进行放电实验,图7为未使用均衡的电池放电波形,放电电流为5 A,电池在放电过程中,到达50 min时,电池组电压出现明显差异,在90 min时,其中一节电池最先到达最低安全电压,放电结束,但其他电池仍有电量未放出。图8为使用了本系统均衡的放电波形,放电电流为5 A,直到90 min,电池电压才出现明显差异,最终电池组在95 min时才有一节电池到达最低安全电压。实测结果表明,采用飞电容电压采样电路和反激式变换器能量均衡电路的电池管理系统,能够有效地实现电池组能量转移式的均衡,延长电池组工作时间。

图7 12节电池组无均衡5 A放电

图8 12节电池组有均衡5 A放电

[1]EMADI A,LEE Y J,RAJASHEKARA K.Power electronics and motor drives in electric,hybrid electric,and plug-in hybrid electric vehicles[J].IEEE Trans Ind Electron,2008,55:2237-2245.

[2]KIM M Y,KIM J W,KIM C H,et al.Automatic charge equalization circuit based on regulated voltage source for series connected lithium-ion batteries[C]//Power Electronics and ECCE Asia(ICPE& ECCE),2011 IEEE 8th International Conference on.Jeju:IEEE,2011: 2248-2255.

[3]岳仁超.电池管理系统的研究[D].北京:北京交通大学,2010:44.

[4]崔张坤,梁英.锂电池组单体电压检测系统设计[J].电源技术,2013, 37(1):41-43.

[5]蔡群英,张维戈,王占国.车用动力锂电池组的测量与均衡方法分析[J].电源技术,2011,35(4):449-451.

[6]贝天宝.磷酸铁锂电池充电电路的设计及实验分析[J].机电工程技术,2008(12):62-64.

Research of power lithium battery management system with parallel filling valley balance

RAN Feng,XU Hao,LI Wen-hui,JI Wei-gui,TANG Ying-bin

(Shanghai University,Shanghai 200072,China)

A lithium battery management system was developed,consisting of voltage sampling circuit,equalization circuit of batteries and MCU control circuit.In order to overcome the problem of high common-mode voltage caused by series connected batteries,the flying capacitor technique was adopted for voltage sampling circuit.Equalization circuit adopted active equalization using fly-back converter to implement parallel filling valley balance.According to the measured data,the voltage accuracy of the system can reach about 0.2%and this balance circuit contributes to 6%time extension of one time battery discharge.

lithium battery;battery management system;parallel filling valley balance;active equalization;flying capacitor;fly back transformer design theory

TM 912.9

A

1002-087 X(2016)10-1936-03

2016-03-09

上海市科委智能制造及先进材料领域专项基金资助(13111104600);国家自然基金(61376028)

冉峰(1954—),男,山东省人,教授,硕士,主要研究方向为控制理论与控制工程。