单面加热微细窄通道内过冷沸腾的传热特性

冯钊赞, 李俊业, 李 蔚

(浙江大学 能源工程学院,浙江 杭州 310027)

单面加热微细窄通道内过冷沸腾的传热特性

冯钊赞, 李俊业, 李 蔚

(浙江大学 能源工程学院,浙江 杭州 310027)

以去离子水为工质,对大宽高比、小长径比的单面加热微细窄通道(W=5.01 mm,H=0.52 mm)内的过冷流动沸腾进行实验研究.结合高速摄像,探讨热流密度、质量流速和通道方向对换热系数、压降和流型的影响.结果表明,竖直通道内的沸腾流型随时间变化,主要为孤立泡状流.当热流较高时,孤立汽泡的生长或互相融合可以形成拉长汽泡.在较高流速(300和400 kg/(m2·s))下,拉长汽泡在惯性力作用下迅速离开加热段;在低流速(200 kg/(m2·s))下,拉长汽泡向上游扩张,在整个加热段上引发短时薄液膜蒸发过程,并伴随局部干涸和重新润湿的现象,同时换热系数显著高于较高流速下.相对于竖直通道,水平通道内在较低热流下被大量汽泡占据,形成较早的干涸,压降和壁温均出现较大的波动.

微细窄通道;过冷流动沸腾;竖直通道;水平通道;拉长汽泡

对于高功率器件如IGBT电子芯片,高效散热系统对其使用寿命和功能表现具有决定性的作用.随着功率的日益提高和器件的日益小型化,风冷和常规通道水冷越来越难以满足高热流密度散热的需求[1].Tuckerman等[2]提出微细通道热沉是一种极具前景的高效散热解决方案.Peng等[3]最早报道了微细通道内的流动沸腾换热.利用换热工质的相变,可以实现更高的换热系数、更好的温度均匀性以及更小的流量和泵功,但微细通道换热存在较多疑难的热物理现象,例如流动沸腾的不稳定性问题,大大限制了微细通道两相流技术在高功率器件散热中的应用.Kandlikar[4]对近20年来的微细通道研究进展进行全面的综述,微细通道内的单相换热规律与经典的宏观尺度理论无显著差别;当通道的尺寸小到一定程度时,汽泡在微细通道内的生长受到限制,会形成拉长汽泡并向上游和下游迅速扩张,由此产生与宏观尺度通道截然不同的流型、传热、压降、不稳定性、临界热流密度等规律[5-6].上述汽泡受限效应和不稳定性现象在宽高尺寸都很小的平行微通道内尤为显著.与平行微通道不同,大宽高比的微细窄通道在宽度方向的尺寸较大,汽泡在生长过程中可以横向扩张,从而减少向上游和下游的纵向扩张,极大地改善流动不稳定性问题[7-8];不足的是换热面积和换热系数较小,但可以通过添加微肋片或微纳尺度表面改性技术予以强化[9-10].

本文采用实验方法研究微细窄通道内的单相和过冷流动沸腾换热,对高热流器件(如IGBT芯片)的高效和稳定散热提供设计上的参考和数据上的支持.由于芯片尺寸一般很小,层流时换热段内大部分处于热入口段.Sahar等[11-12]对单面加热的微细窄通道内热入口段局部换热系数问题研究不充分.本文开展微细窄通道内的单相层流热入口段换热的实验和数值模拟研究.相对于单相对流,流动沸腾可以提高换热系数,改善表面温度的均匀性;由于芯片散热段很短,沸腾时流体的整体温度可能低于饱和温度,此时传热模式为过冷沸腾.微细窄通道内的饱和沸腾换热研究较多,而过冷沸腾的研究很不足[13].本文对微细窄通道内过冷沸腾的局部对流换热系数、压降和流型进行测量和观察.考虑到芯片通常呈水平或竖直布置,本文通过实验对比分析2种方向上的过冷沸腾传热和压降特性.

根据Kew等[14]的理论分析可知,在本文所设计的水力直径为0.94 mm的微细窄通道内,汽泡在流道内的生长受到了狭小空间的限制.在进行换热和流型分析时,将考虑汽泡限制效应.

1 实验与方法

1.1 实验段及加工方法

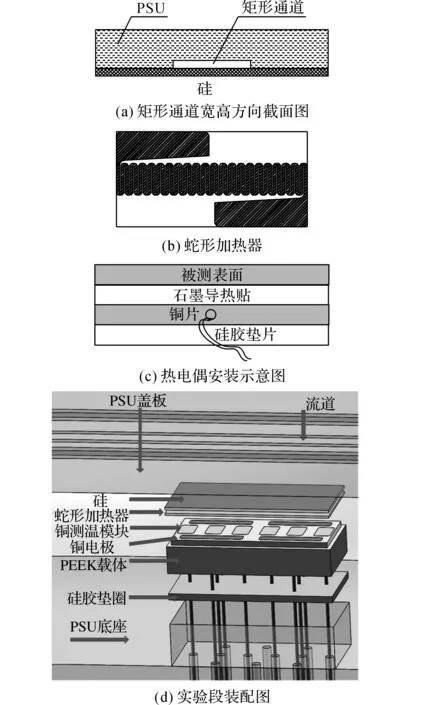

微细窄通道实验段由以下4部分组成:1)聚砜(PSU)制成的盖板(见图1(a)),其上加工有一道长80 mm、截面积为0.52 mm× 5.01 mm的微槽,经与硅片平板压紧后构成一个微细窄通道(见图2(a));2)聚砜(PSU)制成的底座(见图1(b)),加工有进出口混合腔、进口测温孔、进出口测压孔、15 mm×30 mm×8 mm的凹槽;3)蛇形加热器(见图2(b))与待测硅片;4)以PEEK为载体的测温模块以及加热电极,测温模块采用T型热电偶(0.254 mm)焊接于1 mm厚度的3 mm×5 mm微型铜片上,铜片与被测面之间的绝缘采用中山大学吕树申课题组研发的石墨导热绝缘贴(厚度为0.1 mm).垫片的可压缩性保证了被测表面与铜片、石墨贴之间良好的接触.上述热电偶安装方法如图2(c)所示.

图1 微细通道实验段的盖板和底座Fig.1 Cover and house of micro/mini-channel test section

装配效果见图2(d).聚砜的最高长期运行温度可达140 ℃,抛光后可以通过盖板观察通道内的流动情况.本文所选用的换热表面以4英寸500 μm厚度双抛P型<100>单晶硅片为基板,利用PECVD技术在硅片表面双面镀二氧化硅薄膜1 μm(电绝缘),之后利用划片机将硅片切割成15 mm×30 mm(±0.01) mm的长方形,以嵌入PSU底座中加工好的凹槽内.装配待测硅片前,依次用丙酮和乙醇(分析纯,质量分数为99.5 %)进行超声清洗.

1.2 实验系统简介

图2 微细窄通道实验段装配示意图Fig.2 Schematic of micro/mini-gap test section

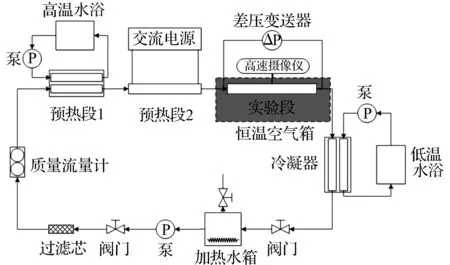

图3 过冷沸腾实验系统示意图Fig.3 Schematic of set-up for subcooled flow boiling

如图3所示为过冷沸腾实验系统.本文实验以去离子水为工质,实验前先在储液罐中除气.除气后的去离子水经磁力驱动齿轮泵、过滤器(5~10 μm烧结滤芯)、科里奥利力质量流量计、高温恒温水浴(预热段1)、交流预热器(预热段2)后进入实验段.整个实验段处于恒温空气箱内,可以设定恒温空气箱的温度接近流体温度以减小实验时的热损.换热后水进入板式换热器进行冷却,回到储液罐中.采用罗斯蒙特2051型压力变送器测量实验段入口表压(0~100 kPa),采用横河川仪EJA 110A差压变送器(0~10 kPa)测量进出口腔之间的差压.入口腔内的水温采用0.3 mm的T型热电偶测量,出口腔内的水温采用外径为1 mm的K型铠装热电偶测量,实验段壁温采用集成了0.254 mm T型热电偶(Omega TT-T-30)的自制微型铜片传感器,所有热电偶均经过恒温水浴或油浴标定,测温误差为±0.2 ℃.预热段通过交流调压器提供加热,实验段的蛇形加热器通过直流稳压电源供电.实验系统中的温度、压力、流量、电流、电压等数据均由Agilent 34970A数据采集仪进行记录.

实验步骤如下.通过储液罐内的加热器,对去离子水在0.1 MPa表压下进行约1 h的沸腾,最后通过突然释放阀门的方法在罐内形成瞬时真空,促使水中的空气进一步排出,这与Steinke等[15]描述的除气方法原理相同.与排气同步进行的是高温恒温水浴和恒温空气箱的运行,恒温水浴需要40 min达到设定的90 ℃.当设定恒温空气箱温度为100 ℃时,大约需要1.5 h使得恒温箱内的实验段与空气之间达到热平衡.此时开启齿轮泵,将储液罐内经除气的水泵送至回路中.在给定的流量下,依次改变实验段的加热功率.大约需要20 min达到热平衡,此时记录各项读数,采集频率为5 s/次.

2 数据处理和分析

2.1 换热部分

对于单相以及过冷流动沸腾换热,硅片表面与流动工质之间的有效热量交换Qeff可由显热焓变计算:

Qeff=mcp(θout-θin).

(1)

式中:m为质量流量,cp为流体的比定压热容,θout和θin分别为实验段出口腔和入口腔内的流体温度.相应的实验段散热损失Qloss可由下式计算:

Qloss=UI-mcp(θout-θin).

(2)

式中:U和I分别为实验段直流电压和电流.在恒温空气箱中开展单相对流及过冷沸腾换热实验,除极小的加热功率外,散热损失均小于4%.

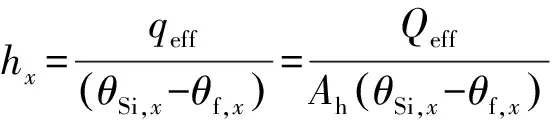

单相及过冷流动沸腾的局部换热系数采用下式计算:

(3)

式中:qeff为热流密度;Ah为加热面积,Ah=WL;θSi,x为轴向局部硅片内壁温度;θf,x为相应位置处的流体整体温度.

热边界条件近似为底面轴向均匀热流、底面周向均匀壁温、另外三面绝热.沿硅片轴向的被加热距离为2.5、7.5、12.5、17.5、22.5、27.5 mm 6个位置处,在加热膜底部对3 mm×5 mm区域进行面接触式测温(石墨贴在中间起绝缘均温作用)得到加热膜温度,由一维导热假设计算出相应的硅片内壁温度,相应位置处的局部流体温度由进、出口混合腔内温度的线性插值得到.本文公式计算所涉及的流体热物性均基于流体的局部或平均整体温度.

对于单相和过冷沸腾换热,定义总热阻:

(4)

式中:θSi,ave为硅片6个局部温度的算术平均值.流体温度采用入口温度是因为总热阻包含了流体温度随轴向升高所带来的焓变热阻.若采用平均流体温度,则只计算了对流热阻而没有计算焓变热阻,这与功率器件散热的实际情况不一致[1].

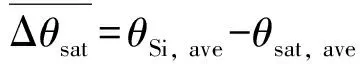

流动沸腾时壁面的平均过热度定义为

(5)

式中:θsat,ave为平均饱和温度,根据平均压力计算得到.

2.2 压降部分

在微细通道的入口和出口腔设取压口,总压降包括入口突缩和出口突扩损失、摩擦压降和重力压降等.

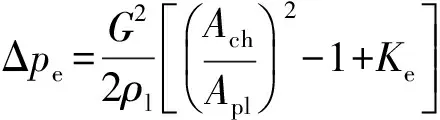

入口突缩效应的压降损失[16]计算如下:

(6)

式中:Ach和Apl分别为流道和混合腔的截面积;ρl为液态水的密度;G为质量流量密度,G=m/Ach;Kc为入口不可逆损失系数,Kc≌ 0.42(1-Ach/Apl).

出口突扩效应的压降损失[16]计算如下:

(7)

式中:Ke为出口不可逆损失系数,Ke=(1-Ach/Apl)2.

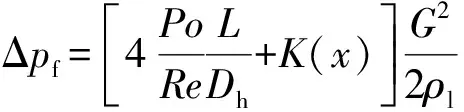

包含水力入口段的层流摩擦压降的计算[17]如下:

(8)

式中:Dh为水力直径;Re为基于平均流体温度的雷诺数;Po为哈根泊肃叶常数,与通道截面形状有关,

Po= 24(1-1.355 3α+1.946 7α2-

1.701 2α3+0.956 4α4-0.253 7α5);

(9)

K(x)为考虑入口段效应对充分发展摩擦压降的修正,当通道长度超过水力入口段时,矩形通道中的K(x)为常数:

K(∞)= 0.679 6+1.219 7α+3.308 9α2-

9.592 1α3+8.908 9α4-2.995 9α5.

(10)

式中:α为矩形通道的短边与长边之比,α<1,本文约为0.1.

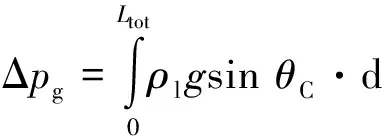

重力压降的计算如下:

(11)

式中:Ltot为进出口混合腔之间矩形细通道的总长80 mm,θC为实验管道与水平面的倾斜角.

实验段两相换热时的压降包括摩擦压降和加速压降,加速压降的单独计算需要知道两相流的干度或空泡率,而过冷沸腾中热力学干度小于0,空泡率难以计算.本文不单独计算实验段的加速压降,将摩擦压降与加速压降总计为加热段压降Δph.相应地,绝热段压降包含入口段和出口段的摩擦压降,总计为Δpa.

综上所述,进出口混合腔之间的总压降为

Δpcal=Δpc+Δpe+Δpg+Δph+Δpa.

(12)

进、出口混合腔之间的压差变送器读数为

(13)

从入口腔到硅片实验段之间水力稳定段的距离为44 mm,入口腔压力减去入口损失和入口段的摩擦压降后可得硅片入口的当地压力;硅片出口到混合腔的距离为6 mm,出口腔压力加上出口损失和出口段摩擦压降为硅片出口的当地压力.

2.3 实验不确定度分析

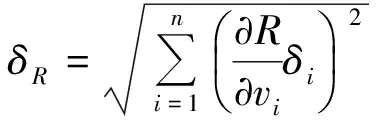

所用仪表的量程和测量精度如表1所示.根据测量范围可以计算直接测量参数的不确定度,如表2所示.计算参数的不确定度采用误差传递理论[18]估算.对于计算参数R,假定R包含测量变量v1,…,vn,并已知相应的测量不确定度为δ1,…,δn,则R的不确定度为

(14)

相对不确定度为ξR=δR/R.计算结果列于表2.

表1 仪表的量程和测量精度

表2 测量参数和计算参数的误差估计

Tab.2 Uncertainty estimation for primary measurements and dependent quantities

参数误差通道高度和宽度/mm±0.005加热段长度/mm±0.01壁面和流体温度/K±0.2直流电流,范围:0.5~1.9A±2.00%直流电压,范围:5.7~20.9V±0.01%入口表压,范围:2.0~7.9kPa±3.75%差压,范围:1.0~1.8kPa±0.75%质量流量,范围:0.5~0.75g/s±0.18%水力直径Dh/mm±0.08热流密度q/(W·m-2)±10.1%~35.5%(单相)±3.4%~8.1%(过冷沸腾)沸腾换热系数h/(W·m-2·K-1)±10.4%~36.8%(单相)±3.8%~8.3%(过冷沸腾)

3 结果与讨论

3.1 单相换热与压降

图4 待测硅内表面的热边界条件Fig.4 Thermal boundary condition simulated by COMSOL

本文研究的流量范围属于层流.在硅片实验段内,流体速度分布已充分发展,而温度分布处于发展中.Shah[19]归纳出这一边界条件下的速度和温度均充分发展后Nu的数值计算解为4.851.由于微通道实验中存在轴向导热效应,难以与不考虑轴向导热的数值假设保持一致,两者存在较大偏差.通过COMSOL Multiphysics 5.0软件求解三维纳维斯托克斯方程、能量方程以及流固耦合问题,模拟计算本文实验段的层流单相对流换热情况.对COMSOL计算数据进行处理后发现,由于流道基底的导热很强,壁面轴向导热效应较明显.轴向上,靠近入口处热边界层最薄,壁面处温度梯度大,因此热流密度最高(见图4(a)).在周向,靠近矩形通道侧壁面的流速较低,热边界层内的温度梯度较低,因此热流密度相对中轴线上的热流较小.由于流道基底的导热系数很大,计算所得的周向壁面温度较均匀(见图4(b)).在周向壁面温度基本相同的情况下,壁面附近的温度梯度将直接影响流动沸腾中的汽泡成核过程.

如图5所示为当G=400 kg/(m2·s),qeff=5.9 W/cm2时硅片内壁温度和流体整体温度与COMSOL模拟结果的比较.图中,z为离入口的轴向距离.从图5可以看出,实验结果与数值计算结果吻合较好.由于考虑了轴向导热,COMSOL所计算的流体温度略高于实验数据处理所假设的线性分布(无轴向导热),但两者的差距很小.COMSOL计算所得内壁温和外壁温的分布验证了数据处理时一维导热假设的正确性.

图5 单相换热内壁温与COMSOL预测值对比Fig.5 Validation of local wall temperature measurements for single-phase heat transfer

图6 单相实验压降与理论压降对比Fig.6 Validation of single-phase pressure drop

在传热实验的同时,测量了进出口腔之间的总压降.如图6所示为2种质量流量密度下的测量总压降与理论总压降的对比以及理论值各组成.在较低流速和较高流速下,测量总压降与理论值的偏差分别为0.6%和1.7%,实验段理论摩擦压降分别只占理论总压降的14.1%和18.1%,这意味着其他压降组分的影响较大,分离后得到的实验段压降具有较大的不确定性,这是微通道中压降测量的难点以及文献中压降数据离散度较大的原因.其中,入口损失的计算依赖于宏观圆管的经验参数,应用到微细矩形通道中是不确定性的主要来源.

3.2 过冷沸腾曲线

通过调节高温恒温水浴和预热器,保证入口温度恒定为90 ℃,入口过冷度约为10 ℃,出口流体整体温度始终低于当地压力所对应的饱和温度.整个实验段上的传热模式均为单相换热或者过冷沸腾换热.

图7 3种流速下的轴向局部过冷沸腾曲线Fig.7 Boiling curves at six axial locations under different mass fluxes

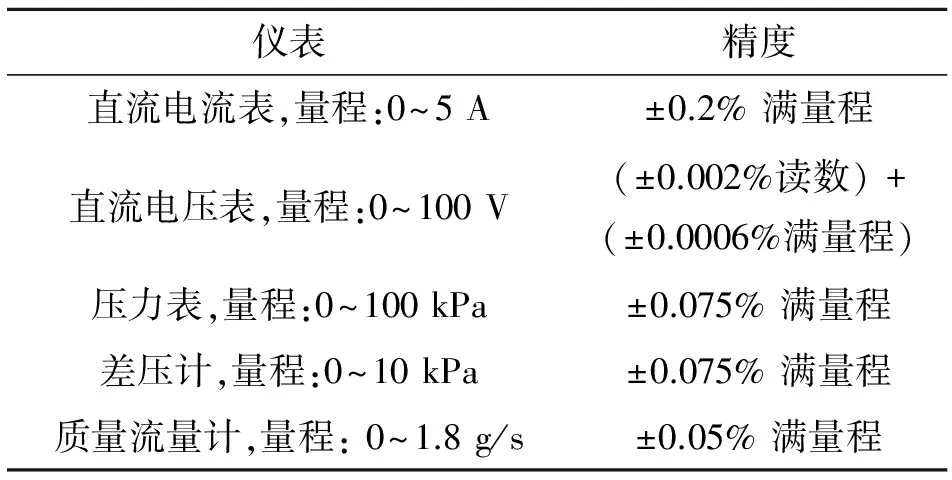

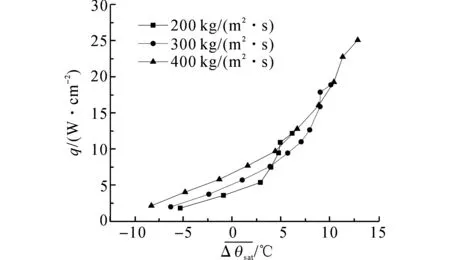

如图7所示为在400、300、200 kg/(m2·s)流速下,轴向6个位置处的过冷沸腾曲线.在较低热流下,轴向6个位置处的壁温依次升高,呈现单相换热的规律.随着热流的上升,传热模式从单相向过冷沸腾转化,曲线斜率逐渐增加,加热段下游区域的轴向壁温逐渐均匀.在沸腾起始时未观测到显著的核态沸腾滞后现象,这可能与采用的过冷度、工质以及矩形通道较大的宽高比有关.1)由于过冷度较低,近壁液体的过热度较高,汽泡容易成核[20].2)测得去离子水与硅片之间的接触角为48°±3°,相对于FC-72等高润湿性工质[21-23],有利于汽泡的生成[24].3)矩形通道的宽高比约为10,由图4(a)可见,靠近侧壁的加热面上热流较低,且近壁液体的导热系数基本相同,可知近壁流体温度梯度较低(q=kT).考虑到硅片周向的温度基本均匀(见图4(b)),可知靠近侧壁的加热面上近壁液体过热度更高,相对于轴线附近汽泡更容易成核.图9所示的高速可视化照片为此提供了证明:生成的小汽泡基本集中于通道两侧.起始沸腾点附近的热流增加过大(特别是200 kg/(m2·s)时),可能是未观测到核态沸腾滞后现象的原因.

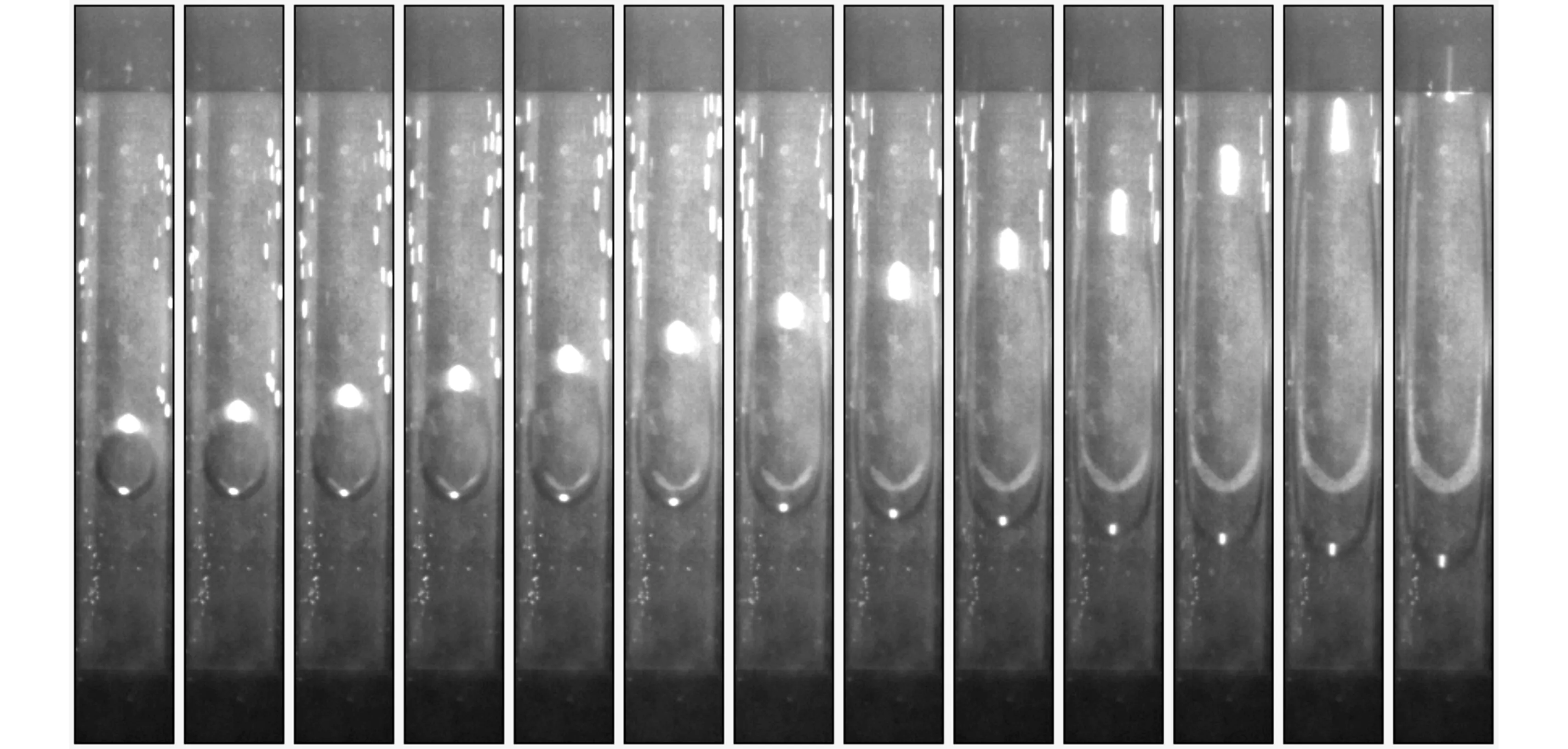

如图8所示为基于平均过热度的沸腾曲线.当过热度较小时,传热模式为单相对流,此时流量越大传递的热流越大.在达到起始沸腾所需的过热度后,沸腾曲线的斜率急剧增加,流量越小,斜率越大,起始沸腾所需的过热度越小,这是因为流量较低时近壁面的流体温度梯度较小,在相同壁面过热度下近壁液体的过热度更高[20].在较小流量下,汽泡尺寸较大且不易脱离表面,汽泡间更易融合,以至于产生拉长气泡流(见图9),此后其所诱发的薄液膜蒸发传热机制越来越显著,短时局部干涸和重新润湿频繁出现(见图10),重新润湿后流型为泡状流.在较低热流下,薄液膜蒸发是一种非常有效的传热机制[25].当热流进一步提高时,孤立汽泡流和拉长汽泡流之间的交替频率更快,换热强化.当出口水温达到饱和温度(开始饱和沸腾)后,拉长汽泡流所带来的局部干涸现象相对于重新润湿将占据主导地位,可能导致传热的恶化.图8中所有热流均对应于出口水温低于饱和温度的情况,未呈现换热恶化的趋势.

图8 3种流速下热流与平均过热度的沸腾曲线Fig.8 Boiling curves based on average superheat under three mass fluxes

图9 孤立汽泡生长为拉长汽泡过程:200 kg/(m2·s),10 W/cm2,时间间隔1 msFig.9 Growth of single bubble to elongated bubble: 200 kg/(m2·s), 10 W/cm2, time interval is 1 ms

图10 局部干涸与重新润湿过程:200 kg/(m2·s),10 W/cm2Fig.10 Short-time partial dry-out and rewetting process: 200 kg/(m2·s),10 W/cm2

3.3 对流换热系数与总热阻分析

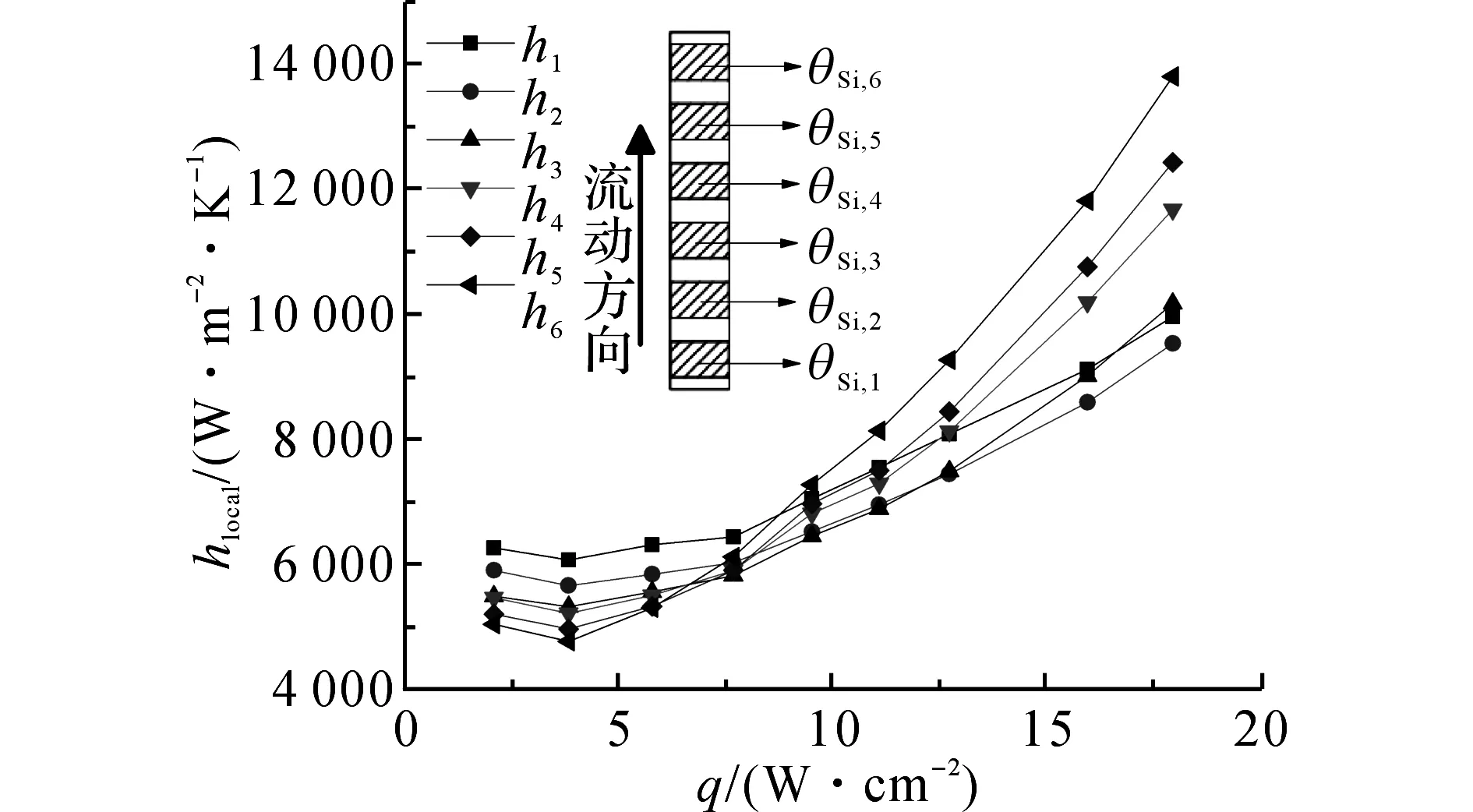

如图11所示为当质量流速为300 kg/(m2·s)时,沿硅片轴向6个位置处的局部对流换热系数.在较低热流(qeff<6 W/cm2)下,单相换热主导整个实验段,层流热边界层沿轴向逐渐变厚,局部换热系数逐渐减小.随着热流的增加,靠近出口处的硅片表面最先开始沸腾传热,换热系数急剧增加.硅片后半段3个位置处的换热系数增长速度远高于前半部分,例如第6个位置处换热系数较单相时增长了1.8倍,而第1个位置处仅增长0.6倍.

根据一般的沸腾传热理论可知,流动沸腾换热由对流换热和核态沸腾两部分组成.汽泡所产生的扰动效应强化了对流换热,同时在一定的壁面过热度下,液体的对流减小了近壁处成核汽泡周围液体的过热度,抑制了核态沸腾换热.上述机理适用于过冷沸腾换热,同时液体的过冷度会导致近壁处汽泡周围液体的过热度进一步减小,从而削弱核态沸腾传热.基于上述机理,Liu等[26]提出下式预测两相流换热系数:

图11 300 kg/(m2·s)流速时,不同热流下的局部对流换热系数Fig.11 Variation of local heat transfer coefficients with heat fluxes at G = 300 kg/(m2·s)

(15)

式中:F为对流换热强化因子,S为核态沸腾削弱因子,hfc和hpb分别为强制对流换热和池沸腾换热系数,θSi为硅片壁面温度.

由式(15)可见,当汽泡脱离传热面在通道内形成泡状流时,会对对流换热产生强化作用.由高速摄像可以观察到硅片入口处的汽泡几乎处于原地成核、生长的状态,汽泡脱离频率和运动速度较慢,而硅片后半段开始形成较旺盛的泡状流,对流动的扰动更强,因此对流换热更强.同时,硅片入口处的流体过冷度最高,抑制核态沸腾效应最显著.综上两种效应,硅片后半段的两相对流换热系数远高于入口.

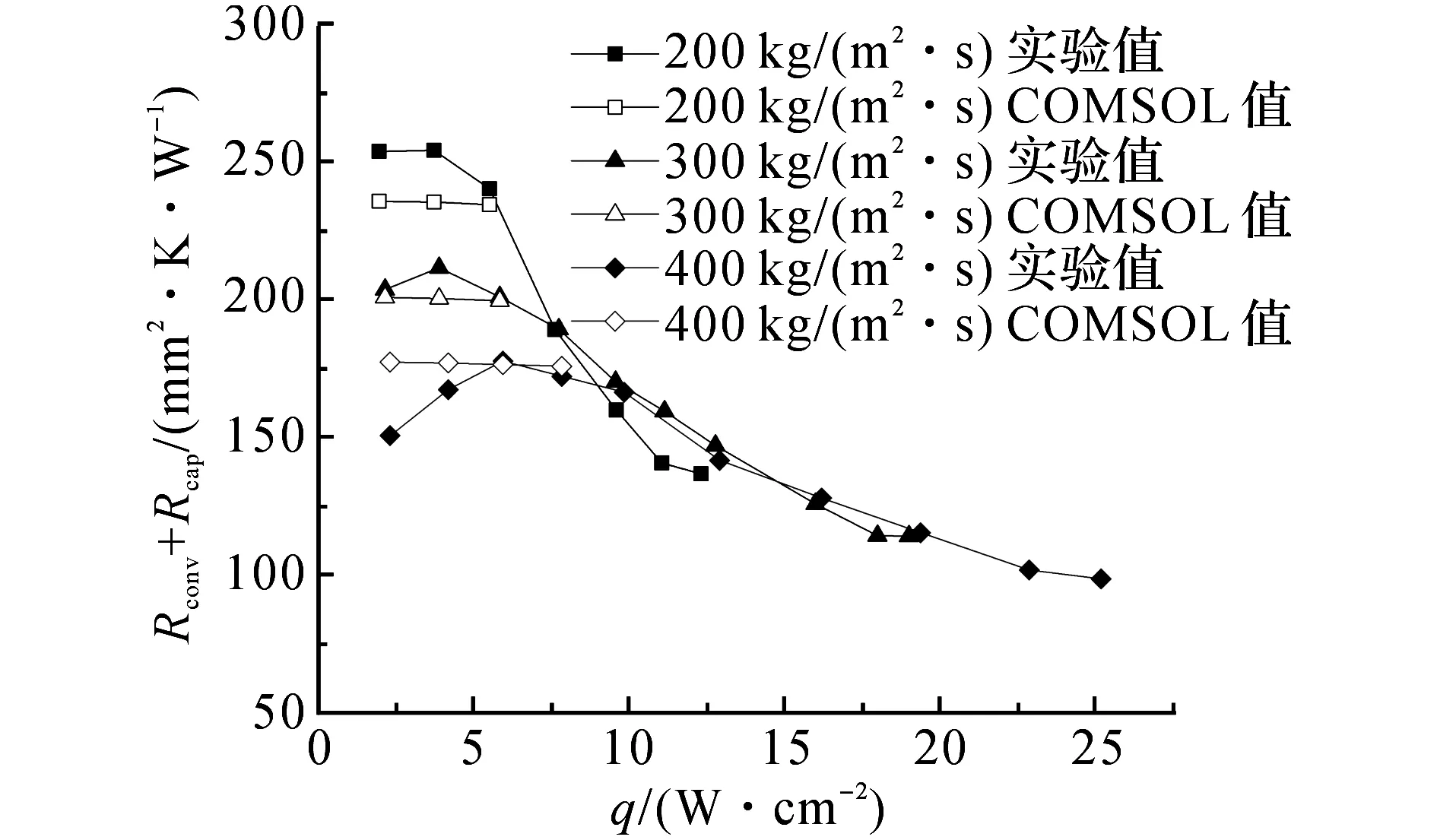

除对流换热热阻(Rconv=1/h)外,总热阻还包括焓变热阻(Rcap=Ah/(2mcp)),即单相换热或过冷沸腾时由于流体温度的升高所带来的热阻.如图12所示为3种流量下对流热阻与焓变热阻的总和.在400、300、200 kg/(m2·s) 3种质量流速下,焓变热阻分别为18、24、36 mm2·K/W.当热流较低时,单相对流换热主导,流量越大则总热阻越低,COMSOL单相模拟结果能够较好地预测单相换热热阻.在起始沸腾后,沸腾换热占据主导作用,总热阻迅速下降,400和300 kg/(m2·s)之间的差别很小,200 kg/(m2·s)时的总热阻显著低于其他流量.当热流为10~12.5 W/cm2时,较高流速的通道内未达到充分发展的沸腾状态,而低流速下3.2节所述的拉长汽泡流起到了强化传热的作用.

图12 3种流速下的总热阻对比分析Fig.12 Comparison of total thermal resistances under three mass fluxes

3.4 竖直与水平方向的对比

对于微细通道内的沸腾换热,当水力直径小于沸腾特征长度(与汽泡脱离直径相关)时,与流动方向垂直的重力影响很小,即保持流动方向水平(通道轴向与重力方向垂直)时,改变通道径向与重力方向的倾斜角度对换热和流动几乎无影响[27].例如水的沸腾特征长度约为2.5 mm,远远大于该研究中采用的水力直径0.94 mm.改变通道轴向与重力的角度会对换热和流动产生较大的影响.

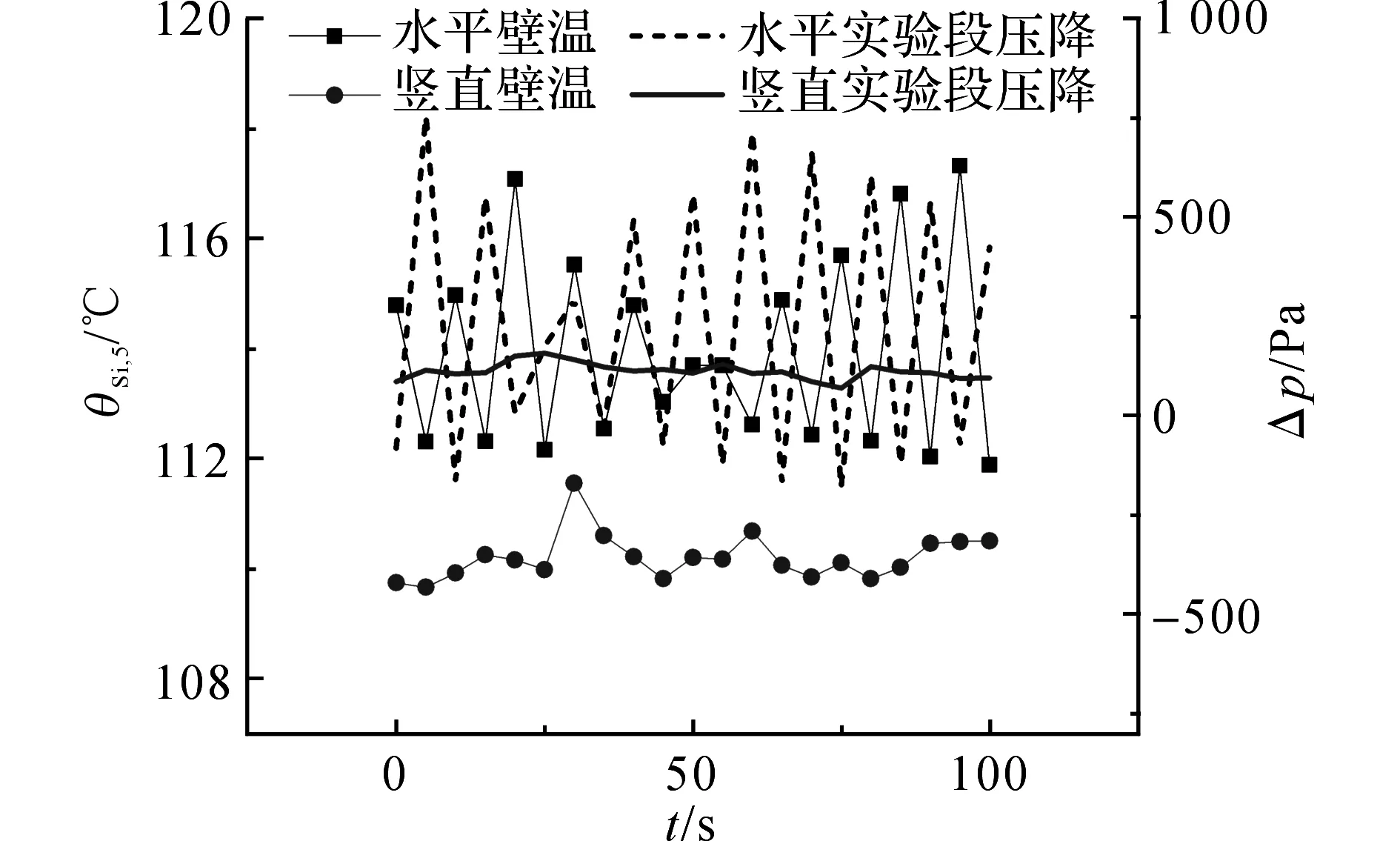

如图13所示为微细窄通道竖直和水平放置时的换热与压降对比.只比较了轴向第5个壁温特性,其余壁温特性相似.在实验段水平放置后,壁温和压降的波动急剧增大,水平压降平均值约为竖直时的2倍,同时换热恶化严重,平均壁温显著高于竖直放置时.

图13 竖直与水平方向的传热与压降对比(200 kg/(m2·s),10 W/cm2)Fig.13 Temperature and pressure drop oscillations for vertical and horizontal channel orientations (200 kg/(m2·s), 10 W/cm2)

根据高速摄像观察可知,管道竖直放置时主要流型为泡状流.在实验段尾部,大量汽泡之间发生间歇的融合,形成拉长气泡流,并沿着轴向方向扩张;当扩张速率很快时,形成回流,导致整个加热段形成薄液膜,此时壁面随着薄液膜蒸发产生干涸.回流汽泡在来流过冷液体的压力以及自身的浮力作用下重新沿着主流体流向运动并逐渐被冷凝,加热段干涸区域被重新润湿.管道水平放置时,汽泡生成后无法在浮升力的协助下离开成核区域,汽泡积累后更容易发生融合,且融合后的大汽泡向上游扩张时不需要克服浮升力,从而使得整个实验段更频繁地被大汽泡占据.流型在很低热流时向拉长气泡流或间歇流转变,加热段的流型变得很不稳定,干涸的频繁发生使得换热急剧恶化.

4 结 论

(1)采用COMSOL Multiphysics 5.0软件计算层流热入口段对流与管壁轴向导热的耦合问题,结果与微细窄通道内的单相对流换热实验结果吻合.

(2)当微细窄通道竖直放置时,流型主要为孤立泡状流.孤立汽泡生长或汽泡融合,周期性地形成拉长汽泡并向上游回流.实验段周期性地在核态沸腾与薄液膜蒸发之间转变,并在薄液膜蒸发过程中出现短时局部干涸和重新润湿过程.

(3)流速越低,起始沸腾过热度和热流越低,生成的汽泡越大且不易脱离.在较低热流下出现较频繁的拉长汽泡流,拉长汽泡所引发的短时薄液膜蒸发大大强化了传热,总热阻相对较高流速时更低.

(4)竖直通道内换热和压降均较稳定,而水平时的温度和压降波动较大,水平实验段内的汽泡相对竖直时更易融合并向上游扩张.实验段在很低的热流下被大量汽泡占据,形成较早的干涸,换热急剧恶化.

[1] WANG P, MCCLUSKEY P, BAR-COHEN A. Two-phase liquid cooling for thermal management of IGBT power electronic module [J]. Journal of Electronic Packaging, 2013, 135(2): 021001.

[2] TUCKERMAN D B, PEASE R. High-performance heat sinking for VLSI [J]. IEEE Electron Device Letters, 1981, 2(5): 126-129.

[3] PENG X F, WANG B. Forced convection and flow boiling heat transfer for liquid flowing through microchannels [J]. International Journal of Heat and Mass Transfer, 1993, 36(14): 3421-3427.

[4] KANDLIKAR S G. History, advances, and challenges in liquid flow and flow boiling heat transfer in microchannels: a critical review [J]. Journal of Heat Transfer, 2012, 134(3): 034001.

[5] LI W, WU Z. A general correlation for evaporative heat transfer in micro/mini-channels [J]. International Journal of Heat And Mass Transfer, 2010, 53(9/10):1778-1787.

[6] LI W, WU Z. A general criterion for evaporative heat transfer in micro/mini-channels [J]. International Journal of Heat and Mass Transfer, 2010, 53(9/10): 1967-1976.

[7] ALAM T, LEE P S, YAP C R, et al. A comparative study of flow boiling heat transfer and pressure drop characteristics in microgap and microchannel heat sink and an evaluation of microgap heat sink for hotspot mitigation [J]. International Journal of Heat and Mass Transfer, 2013, 58(1/2): 335-347.

[8] BAR-COHEN A, SHEEHAN J R, RAHIM E. Two-phase thermal transport in microgap channels: theory, experimental results, and predictive relations [J]. Microgravity Science and Technology, 2012, 24(1): 1-15.

[9] SHOJAEIAN M, KOAR A. Pool boiling and flow boiling on micro-and nanostructured surfaces [J]. Experimental Thermal and Fluid Science, 2015, 63: 45-73.

[10] BHAVNANI S, NARAYANAN V, QU W, et al. Boiling augmentation with Micro/Nanostructured surfaces: Current status and research outlook [J]. Nanoscale and Microscale Thermophysical Engineering, 2014, 18(3): 197-222.

[11] SAHAR A M, ÖZDEMIR M R, FAYYADH E M, et al. Single phase flow pressure drop and heat transfer in rectangular metallic microchannels [J]. Applied Thermal Engineering, 2016, 93: 1324-1336.

[12] HUANG C, WU C, CHEN Y, et al. The experimental investigation of axial heat conduction effect on the heat transfer analysis in microchannel flow [J]. International Journal of Heat and Mass Transfer, 2014, 70: 169-173.

[13] ALAM T, LEE P S, YAP C R, et al. Experimental investigation of local flow boiling heat transfer and pressure drop characteristics in microgap channel [J]. International Journal of Multiphase Flow, 2012, 42: 164-174.

[14] KEW P A, CORNWELL K. Correlations for the prediction of boiling heat transfer in small-diameter channels [J]. Applied Thermal Engineering, 1997, 17(8): 705-715.

[15] STEINKE M E, KANDLIKAR S G. Control and effect of dissolved air in water during flow boiling in microchannels [J]. International Journal of Heat and Mass Transfer, 2004, 47(8): 1925-1935.

[16] WHITE F M. Fluid mechanics [M]. [S.l.]: McGraw-Hill, 2003.

[17] KANDLIKAR S, GARIMELLA S, LI D, et al. Heat transfer and fluid flow in minichannels and microchannels [M]. [S. l.]: Elsevier, 2005.

[18] KLINE S J, MCCLINTOCK F A. Describing uncertainties in single-sample experiments [J]. Mechanical Engineering, 1953, 75(1): 3-8.

[19] SHAH R K. Laminar flow forced convection heat transfer and flow friction in straight and curved ducts: a summary of analytical solutions(Application of laminar flow solutions for heat transfer and flow friction to design of heat exchangers) [D]. Palo Alto: Stanford University, 1972.

[20] COLLIER J G, THOME J R. Convective boiling and condensation [M]. Oxford: Oxford University Press, 1994.

[21] CHANG W R, CHEN C A, KE J H, et al. Subcooled flow boiling heat transfer and associated bubble characteristics of FC-72 on a heated micro-pin-finned silicon chip [J]. International Journal of Heat and Mass Transfer, 2010, 53(23/24): 5605-5621.

[22] SITAR A, SEDMAK I, GOLOBIC I. Boiling of water and FC-72 in microchannels enhanced with novel features [J]. International Journal of Heat and Mass Transfer, 2012, 55(23/24): 6446-6457.

[23] SHIN S, CHOI G, KIM B S, et al. Flow boiling heat transfer on nanowire-coated surfaces with highly wetting liquid [J]. Energy, 2014, 76: 428-435.

[24] PHAN H T, CANEY N, MARTY P, et al. Flow boiling of water on nanocoated surfaces in a microchannel [J]. Journal of Heat Transfer, 2012, 134(2): 020901.

[25] THOME J R. Boiling in microchannels: a review ofexperiment and theory [J]. International Journal of Heat and Fluid Flow, 2004, 25(2): 128-139.

[26] LIU Z, WINTERTON R H S. A general correlation for saturated and subcooled flow boiling in tubes and annuli, based on a nucleate pool boiling equation [J]. International Journal of Heat and Mass Transfer, 1991, 34(11): 2759-2766.

[27] KANDLIKAR S G, BALASUBRAMANIAN P. An experimental study on the effect of gravitational orientation on flow boiling of water in 1054× 197μm parallel minichannels [J]. Journal of Heat Transfer, 2005, 127(8): 820-829.

[28] WANG C, CHANG W, DAI C, et al. Effect of inclination on the convective boiling performance of a microchannel heat sink using HFE-7100 [J]. Experimental Thermal and Fluid Science, 2012, 36: 143-148.

Heat transfer characteristics of subcooled flow boiling in one-sided heating mini-gap

FENG Zhao-zan, LI Jun-ye, LI Wei

(CollegeofEnergyEngineering,ZhejiangUniversity,Hangzhou310027,China)

An experimental study of subcooled flow boiling in a one-sided heating rectangular channel of high width-to-height ratio and small length-to-diameter ratio (W=5.01 mm,H=0.52 mm) was conducted using deionized water. The local heat transfer coefficient, pressure drop and flow pattern of subcooled boiling were measured. The influence of heat flux, mass flux and channel orientation was analyzed with the aid of a high-speed camera. Results showed that the flow pattern of vertical upflow boiling was time-dependent and governed by isolated bubbly flow. Elongated bubble can be frequently formed at higher heat fluxes either by one nucleated bubble or by bubbles combination. At relatively high mass fluxes (300, 400 kg/(m2·s)), the elongated bubble was pushed out of the heated section immediately owing to larger inertia force. At relatively low mass flux (200 kg/(m2·s)), the elongated bubble tended to expand upstream and finally covered the whole heated section, leading to thin-film evaporation beneath the elongated bubble. Heat transfer coefficient was larger than that at higher mass flux due to frequently partial dryout and rewetting. Temperature and pressure drop oscillations with higher amplitude were observed for the horizontally positioned channel. The merged bubbles agglomerate in the heated section for the horizontal orientation under conditions of low heat fluxes, resulting in earlier partial dryout which deteriorates the heat transfer.

micro/mini-gap; subcooled flow boiling; vertical channel; horizontal channel; elongated bubble

2015-09-21. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

高等学校博士学科点专项科研基金资助项目(20120101110102);浙江省自然科学基金资助项目(LZ13E060001).

冯钊赞(1988— ),男,博士生,从事微纳改性表面的流动沸腾换热特性研究.ORCID: 0000-0003-1285-4145. E-mail: holonolo@zju.edu.cn 通信联系人:李蔚,男,教授.ORCID: 0000-0002-2295-2542. E-mail: weili96@zju.edu.cn

10.3785/j.issn.1008-973X.2016.04.011

TK 124

A

1008-973X(2016)04-0671-10