焦粉粒径对烧结床中燃烧带分布的影响

刘子豪, 周 昊, 周明熙, 程 明, 刘瑞鹏, 岑可法

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

焦粉粒径对烧结床中燃烧带分布的影响

刘子豪, 周 昊, 周明熙, 程 明, 刘瑞鹏, 岑可法

(浙江大学 能源清洁利用国家重点实验室,浙江 杭州 310027)

在烧结杯台架上采用石英砂和焦粉混合模拟铁矿石烧结过程,研究焦粉粒径对烧结燃烧过程的影响.随着焦粉粒径的增加,烧结生料床的透气性改善,燃烧过程中的火焰前锋速度增加.焦粉粒径对燃烧带宽度有重要影响,保持总的焦粉质量分数不变,在1.0~1.4 mm焦粉基础上,增加0.71~1.0 mm焦粉质量分数,燃烧带宽度先增加,当增加至30%时,床层温度分布出现双峰现象,燃烧带宽度减少.提高焦粉质量分数,有利于提高燃烧带温度和增加燃烧带持续时间,减缓甚至消除燃烧带温度分布出现双峰现象.燃烧带中的温度分布出现双峰主要是由于焦粉粒径分布不均或是燃烧带中由于氧量较低造成了焦粉在主燃区内未能燃尽,随着燃烧带的下移,氧气体积分数增加,未燃尽焦粉燃烧加速,燃烧热释放速率增加,床层温度上升.

焦粉粒径;燃烧带;烧结;双峰

随着经济的发展,我国钢铁工业取得了巨大的发展,粗钢产量由2000年的1.29亿t增加至2014年的8.22亿t[1].在我国,烧结矿作为高炉原料的重要来源,2009年烧结矿的产量为6.22亿t,2013年烧结矿产量为8.86亿t[2].

铁矿石烧结是将含铁原料利用燃料和熔剂进行烧结,获得冷态强度和冶金性能良好、有害杂质少的高炉炉料.烧结过程中的主要反应均发生燃烧带中,燃烧带阻力是烧结床阻力的主要影响因素[3-4],因此研究燃烧带分布对于了解烧结过程具有重要意义.目前,欧大明等[5-8]着重研究燃料用量及反应性对烧结矿质量和产率的影响.欧大明等[5-6]研究焦粉粒度对烧结过程、烧结矿质量及冶金性能的影响.Loo等[7-8]研究焦粉制粒后的分布状态,小于0.25 mm焦粉制粒后分散在大颗粒附着层内,0.25~1.0 mm焦粉制粒后分散在附着层外层,容易脱落,大于1 mm焦粉大多以自由态的形式存在;细焦粉对烧结产率不利,对燃烧效率未有明显影响;改变制粒方式,使焦炭位于附着层的外层,能够增加烧结产率.对于烧结过程中燃烧带的燃烧状态,由于存在高温、液相等复杂燃烧状况,虽有学者进行了相关的研究,但是焦粉粒径对于燃烧带参数以及燃烧带分布的研究不足.傅菊英等[9]指出随着焦粉粒径的增加,燃烧比降低,燃烧效率增加,然而焦粉粒径对床层温度分布未有相关论述.周取定[10]研究燃料粒径对燃烧带厚度的影响,发现随着焦粉粒径的增加,燃烧带的厚度增加,但试验过程中焦粉粒径分布相对宽,焦粉粒径对燃烧带影响的细节尚不十分清楚.Yang等[11]采用数值模拟的方法研究焦粉用量以及负压对燃烧带厚度的影响,指出焦粉用量增加,燃烧带厚度增加,而随着负压的降低,燃烧带厚度增加;但对焦粉粒径分布对燃烧带分布影响机理的分析不足.

本文采用石英砂和焦粉建立模拟烧结床,研究燃料粒径、燃料用量对燃烧带温度、持续时间以及燃烧带分布的影响,从而用来指导实际的铁矿石烧结过程.

1 烧结过程中传热机理及燃烧理论

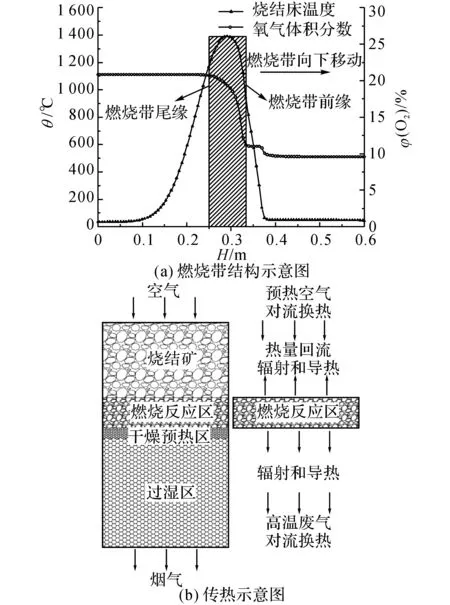

图1 烧结过程中燃烧带及传热示意图[12]Fig.1 Schematic diagrams of combustion zone and heat transfer in iron ore sintering[12]

Voice等[16-17]与傅菊英等[9]提出燃烧前沿与传热前沿两个概念,用来阐述烧结过程的传热与燃烧过程.在没有内部热源时,定义料层温度开始均匀上升时,传热前沿达到,以100 ℃等温线为准;当配有燃料加热时,定义料层温度开始迅速上升时,燃烧前沿到达,一般以600 ℃等温线或者1 000 ℃等温线为准[9,16-17].Ball等[9,16-17]将烧结看作无限个传热前沿的叠加,认为只有当燃烧前沿与传热前沿速度相匹配时,才能够获得狭长的温度曲线,温度才能达到最大值.在燃烧过程中氧量增加,将加快燃烧前沿的传播,此时燃烧带的传播速度由传热速度决定;当配碳量较高时,由于燃烧前沿氧量偏低,燃料即使被加热到燃点也不能进行燃烧,此时燃烧带的传播速度由燃烧前沿决定[9].Loo[13]认为燃烧前沿的燃料只有在被加热至着火点以上时才能够发生燃烧,因此传热前沿移动速度不可能落后于燃烧前沿移动速度.Loo[13]提出新的烧结燃烧概念,如图1(a)所示,Loo认为对于具有一定厚度的燃烧带,焦炭颗粒在燃烧带前缘开始着火燃烧,在燃烧带尾缘燃尽,而在燃烧带的前缘料层的温度十分接近焦炭的着火温度,进一步增加料层的温度将使焦炭开始着火燃烧,成为燃烧带前缘.当燃料反应性或者氧量降低时,燃烧尾缘向后拓展,使燃烧带宽度增加,燃烧带温度降低.燃烧带的温度取决于燃料的反应性、氧量及烧结过程的传热,当燃料反应性降低或是对流传热增加,燃烧区域热量释放速率降低或者是被带走的热量增加时,这将降低燃烧带的温度.同时,燃烧的燃烧效率对燃烧带温度有重要的影响.由于主要考察焦粉粒径对燃烧带分布的影响,采用Loo[13]提出的烧结燃烧概念,燃烧带中焦粉颗粒在前缘开始燃烧,结束于尾缘.下文中提到的燃烧带概念统一采用前缘和尾缘来表述.

2 试验方法

2.1 试验台架

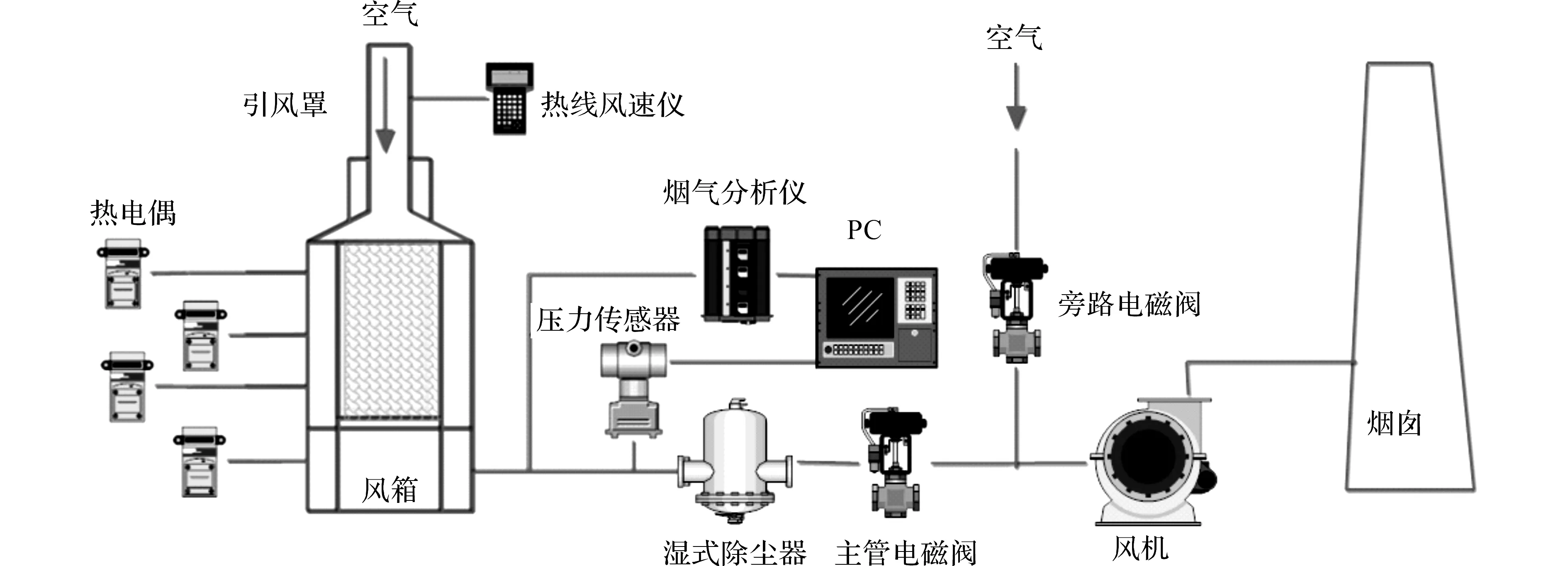

烧结杯试验系统广泛用于铁矿石烧结过程的研究,能够较好地模拟铁矿烧结过程[3-8,10]和烧结杯试验系统,如图2所示.烧结杯内径为335 mm,高度为600 mm.石英砂与焦粉经过1 min的干混后进入内径为1.1 m,转速为10.8 转/min的制粒转鼓中制粒10 min,然后被填入烧结杯中,每次试验填料约70 kg.在试验过程中,采用天然气进行点火,点火温度约为1 200 ℃,点火时间为1.5 min.在试验过程中,烧结负压通过调节旁通阀门开度来调节烧结负压,如图2所示.在试验过程中,通过PID控制阀门开度,并维持烧结过程中负压为定值.在烧结过程中,负压和风量对烧结过程有重要影响,综合考虑负压和风量的试验结果,点火负压和烧结负压均为6 kPa,烧结风量接近实际烧结过程约为100~150 m3/h.在烧结过程中,烧结杯入口风量采用美国TSI热线风速仪进行测量,烧结部分烟气被抽出,采用Testo350烟气分析仪测量烟气成分.在试验过程中,采用S型热电偶测量床层温度.图2中烧结杯床层由上至下分别布置了3根热电偶,距离烧结杯顶部分别为100、300、500 mm.烧结风箱温度采用K型热电偶记录烟气温度.

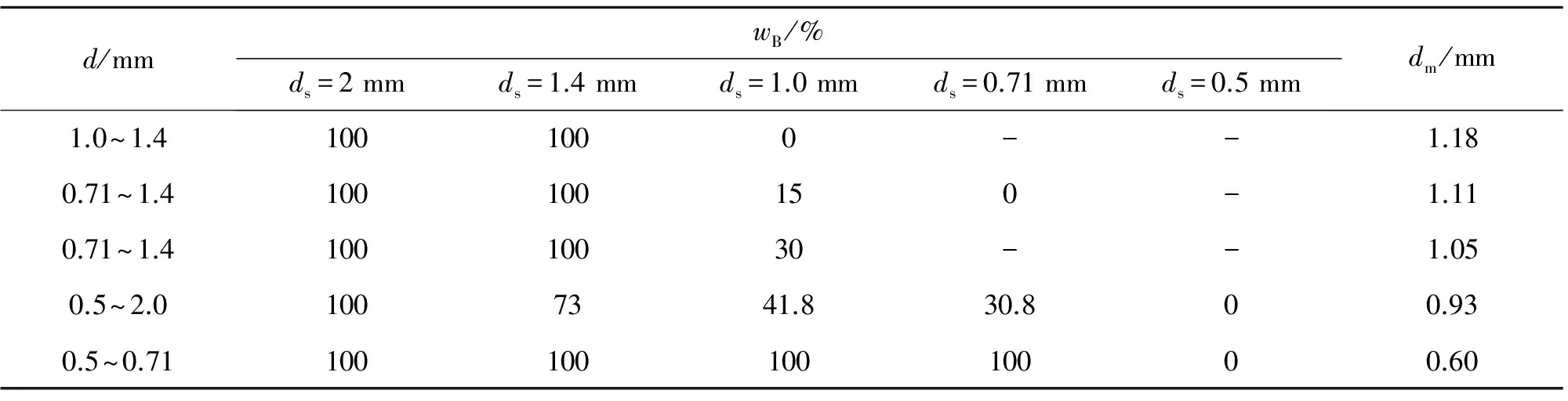

2.2 试验材料

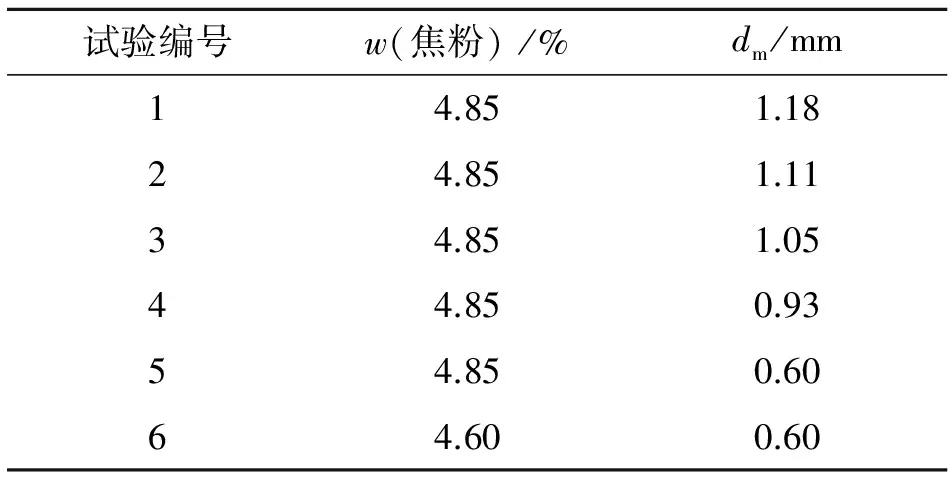

试验材料为石英砂以及焦粉,试验过程中采用的焦粉粒径分布如表1所示.表中,d为粒径,ds为筛径,dm为平均粒径.共测试5种焦粉粒径对温度分布的影响,通过不断缩小焦粉粒径及其分布的范围,研究焦粉粒径对燃烧带的影响.详细工况如表2所示,从试验1至试验5,焦粉粒径逐渐缩小;试验6与试验5的焦粉粒径分布一致,但焦粉质量分数降低至4.60%.

图2 烧结杯试验装置Fig.2 Sinter pot test equipment

%

表2 焦粉粒径对燃烧带分布影响的试验工况表

Tab.2 Case condition for influence of coke size on combustion zone distribution

试验编号w(焦粉)/%dm/mm14.851.1824.851.1134.851.0544.850.9354.850.6064.600.60

2.3 焦粉燃烧特性及燃烧带的定义

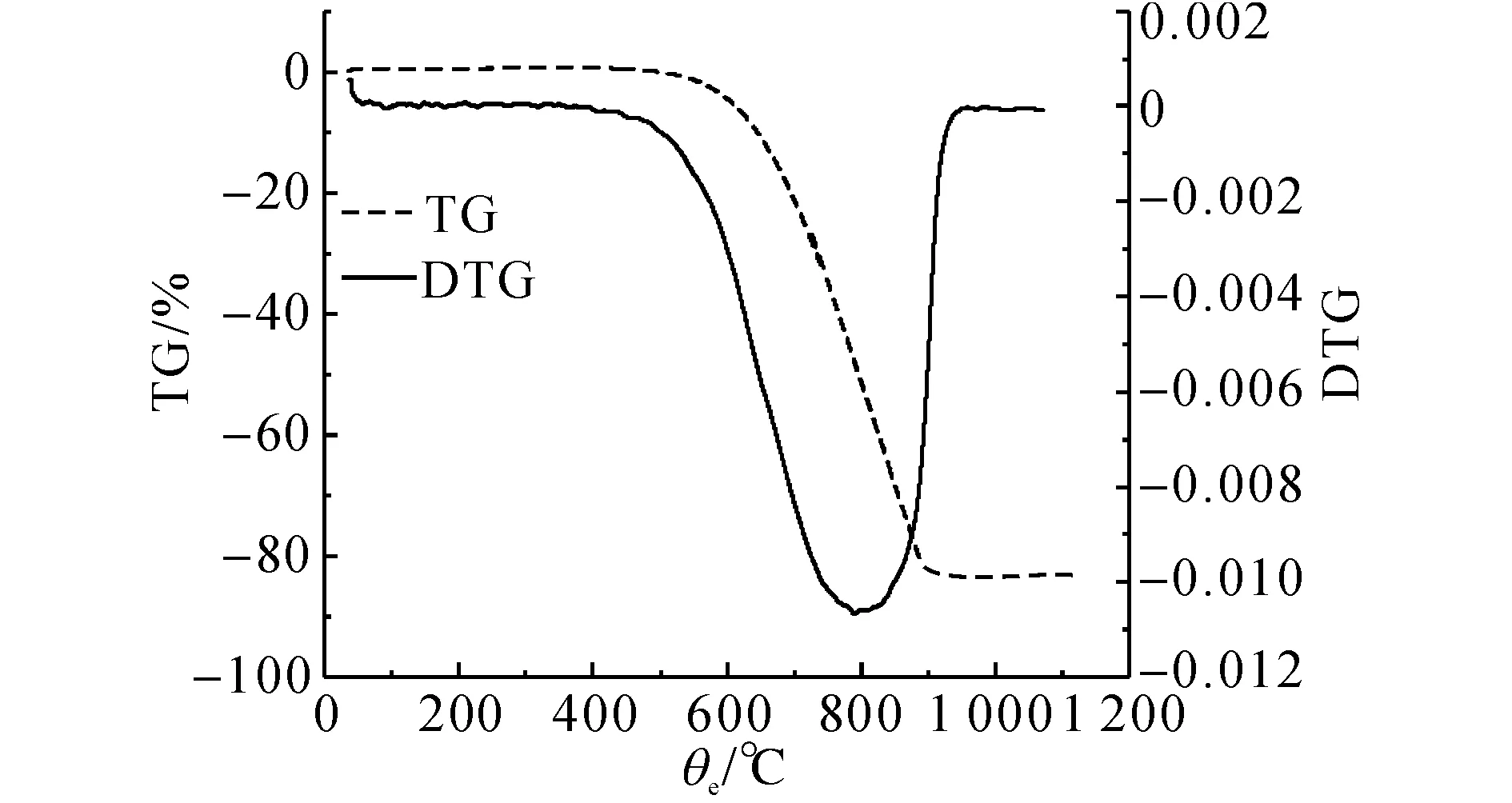

图3 空气气氛下焦粉TG与DTG曲线Fig.3 TG and DTG curves of coke at air atmosphere

焦粉着火温度的确定方法较多, 综合各种方法的优劣,采用TG切线法确定焦粉的燃烧特征温度[18].过DTG曲线的峰值速率点作垂直曲线与TG相交,然后在交点上作TG曲线的切线,切线与失重开始的平行线的交点为焦粉的着火温度.在热重试验过程中,焦粉样品质量为20 mg,在空气的气氛下以10 K/min的升温速率从室温升至1 100 ℃.通过TG曲线法得到焦粉的着火温度为640 ℃,如图3所示.图中,θe为热重试验温度.

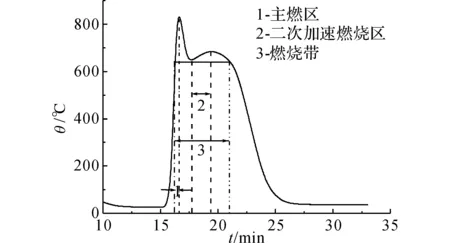

燃烧带为焦粉燃烧区域,从焦粉开始燃烧的前缘至焦粉燃尽的尾缘这一区域称为燃烧区域.在实际过程中,根据理论定义来划分燃烧带厚度有着非常大的困难,一般根据温度来划分,定义焦粉着火点温度至最高温度点这一段为燃烧带[19].在实际过程中,当温度达到最高点以后,焦炭有可能继续燃烧,但由于燃烧释放热量小于气流带走的热量,导致温度降低,因此将温度达到最高点作为焦炭燃烧的终点不严谨.对于实际烧结过程中由于床层温度较高,焦炭在温度上升段基本燃尽,在温度下降段燃烧较弱,因此在烧结过程中用该方法作为燃烧带的判据误差相对较小.由于石英砂与铁矿石的蓄热能力不同,床层温度较实际烧结床温度略低,放大了燃烧带,因此以温度最高点作为燃烧带终点的判据误差较大,提出主燃烧区域以及燃烧带2个概念.主燃烧区域定义为从焦炭着火温度迅速升至最高点温度的区域,该区域燃烧速率快,燃烧强度大.燃烧带定义为温度高于焦炭着火点的温度区域.

之后,尽管还经过了一些大小波折,但在以血缘亲情为纽带、紧密团结一致的各组、户社员的坚持下,山科村分田包干到户、组的既成事实最后得到了公社的默认。几个月后,山科村二季稻实现大增收,木工单干户官慢生光卖征购粮就收入400多元,其他作业组户均收入也都翻了一番。在现实利益的激励之下,到1979年年终,山科村7个作业组几乎都更进一步“包产到户”了。

3 结果与讨论

3.1 焦粉粒径对燃烧带参数的影响

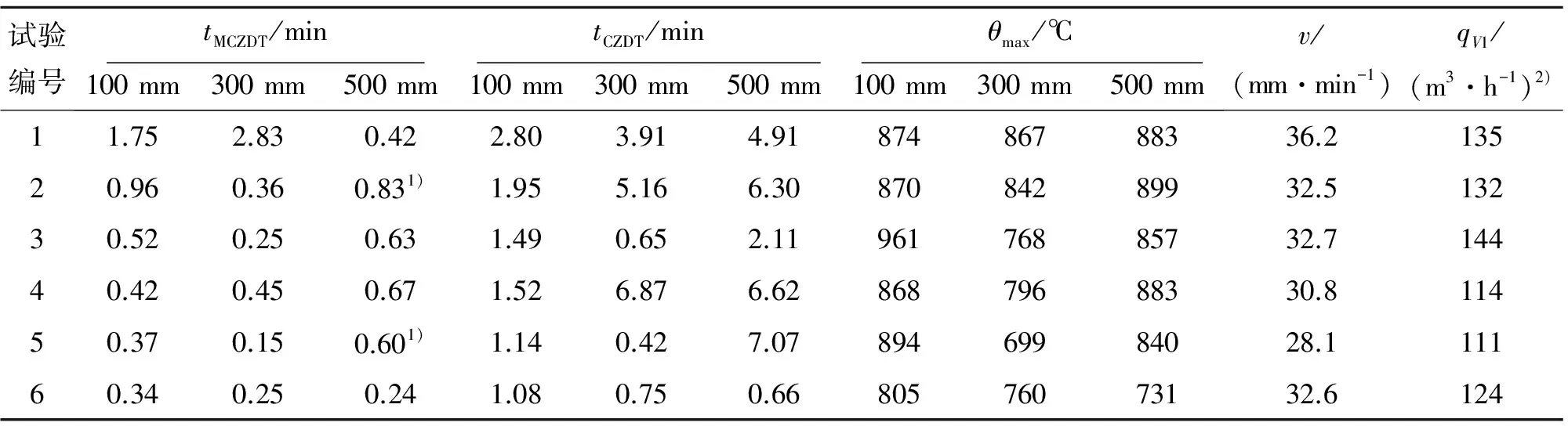

表3中,tMCZDT、tCZDT分别为主燃烧区和燃烧带持续时间,θmax为燃烧带最高温度,v为火焰前锋速度,qV1为烧结风体积流量.表3数据表明,随着0.71~1.00 mm粒径范围内的焦粉质量分数增加,300与500 mm处的燃烧带持续时间先增加而后减少.在烧结过程中,粗焦粉在燃烧带尾缘燃烧,细焦粉在燃烧带前缘燃烧.混合料中的细焦粉比例增加,能够使燃烧前缘得到拓展,燃烧带厚度及持续时间增加.当细焦粉所占比重过高时,由于燃烧效率低[9],床层温度偏低,如图5所示,使得燃烧带持续时间减少.表3显示了0.71~1.00 mm焦粉质量分数增加,100 mm处的燃烧带持续时间减少.这主要与上层的传热相关,上层容易受到点火的影响,100 mm处床层温度上升阶段,此时点火输入的能量分布在较窄的料层中,进入燃烧带的空气能够被预热到较高温度,焦粉燃烧床层温度迅速上升,且最高温度较高,随着焦粉的燃尽,燃烧带下移,进入燃烧带尾缘的空气预热程度较低,使燃烧带尾缘温度急剧降低,床层中大颗粒焦粉燃尽程度低,燃烧带尾缘被缩短,此时即使焦粉粒径分布更宽,燃烧带持续时间减少.随着燃烧带的不断下移,整个床层中的蓄热增加,空气预热度增加,燃烧带燃烧温度高,随着焦粉粒径分布变宽,燃烧带持续时间增加.随着0.71~1.00 mm焦粉质量分数增加,主燃烧区持续时间减少.主要是由于细焦粉比例增加,燃烧加快,燃尽时间缩短,热释放速率和料层温度升温速率增加,主燃烧区域持续时间缩短,甚至整个燃烧带的持续时间减少.

表3 燃料粒径对燃烧带参数的影响

注:1)该处取床层温度升温速率最高段为主燃区;2)烧结风量为点火后至烧结风箱温度开始上升时期的平均风量[3],计算时去除该段前、后10%的不稳定时期段风量.

如表1所示,工况4的焦粉平均粒径较小,为0.93 mm,但300与500 mm处的燃烧带持续时间很长.这主要是由于焦粉粒径分布较宽,燃烧带的前缘和尾缘得到拓展,从而燃烧带持续时间较长.工况5的焦粉粒径为0.50~0.71 mm,与工况1的粒径分布相似,焦粉粒径分布均很窄,但工况5中300 mm处焦粉发生严重的二次燃烧,根据定义计算得到的燃烧带持续时间大幅缩短;500 mm处焦粉能够持续燃烧,未发生二次燃烧现象,可能主要是由于下层蓄热作用较明显,空气预热程度较高,使燃烧能够维持.随着焦粉质量分数的增加,燃烧带持续时间呈现增加的趋势,主要是由于燃烧带温度略有上升,导致燃烧带前缘拓展,同时由于焦粉质量分数增加,燃烧带内氧量会降低,这对燃烧持续时间有影响.焦粉质量分数的增加,使得燃烧带阻力增加,从而使火焰前锋速度(FFS)下降.

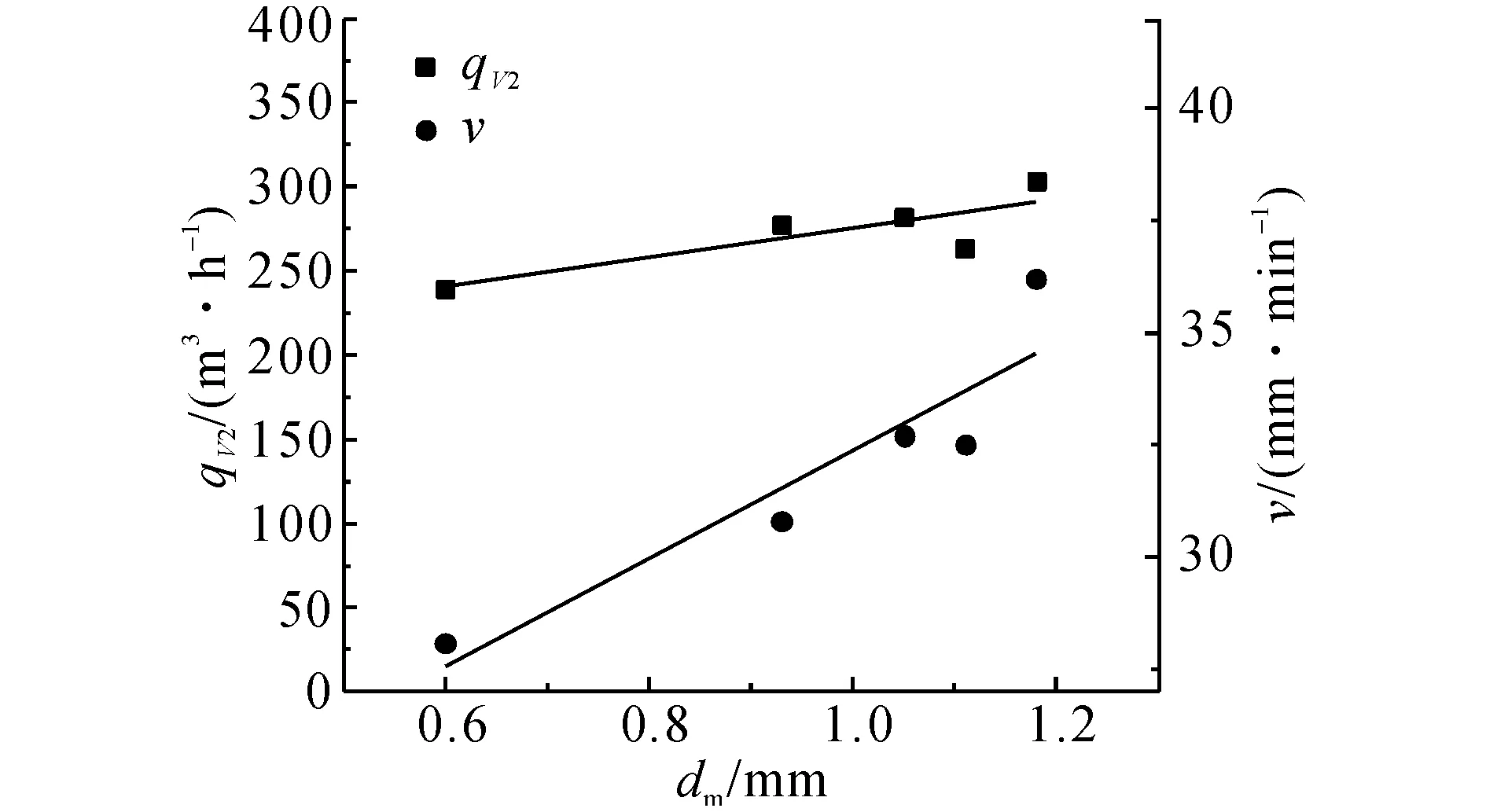

图4 焦粉粒径对于生料床气流量及火焰前锋速度的影响(除工况6外)Fig.4 Relationship between coke size and green bed or sintering bed permeability

焦粉粒径对火焰前锋速度有重要影响.一方面,焦粉粒径能够影响生料的透气性,图4显示了随着焦粉粒径的减少,生料床的孔隙率降低,生料床的空气流量减少,床层透气性下降.图4中,qV2为生料床气体积流量,火焰前锋速度根据500 mm热电偶测定时间计算.另一方面,焦粉粒径能够影响燃烧带的厚度及燃烧温度,焦粉粒径减少,反应速率加快,燃尽时间减少,这有助于减少燃烧带厚度,从而增加火焰前锋移动速度.由上述讨论可知,焦粉粒径变细,燃烧带厚度并非成线性减少,主要是由于细焦粉粒径改变了燃烧带的燃烧状态及氧量分布,导致燃烧带发生变化.图4和表3表明,随着焦粉粒径的缩小,烧结风量和火焰前锋速度呈下降趋势.这说明虽然焦粉粒径变小,有利于使燃烧带厚度减少,床层阻力降低,但是由于烧结料粒径较细,生料床透气性恶化比较严重,整体上使得烧结风量下降,火焰前锋速度下降.这与Loo等[7-8]发现增加小颗粒焦粉对烧结产率不利的结果一致.

从表3可以看出,工况3焦粉粒径较工况1和2焦粉粒径小,但风量高.这主要是由于工况2中发生了严重的二次燃烧现象,使得燃烧带迅速减少,烧结过程阻力下降.

在烧结过程中,焦粉粒径通过影响燃烧带阻力及生料床透气性来影响烧结床层透气性,从而影响烧结风量.在烧结过程中,风量能够影响燃烧带参数.增加烧结风量有利于增加烧结过程中传热及燃烧带前缘的氧量,从而使得燃烧带前缘料层着火速度增加,燃烧带移动速度加快.对于燃烧带中焦粉的燃烧,烧结风量有两方面影响:一方面能够增加燃烧过程中氧量,促进燃烧;另一方面将带走更多的燃烧热.这两方面共同作用,从而影响燃烧带温度.

3.2 焦粉粒径对于温度分布的影响

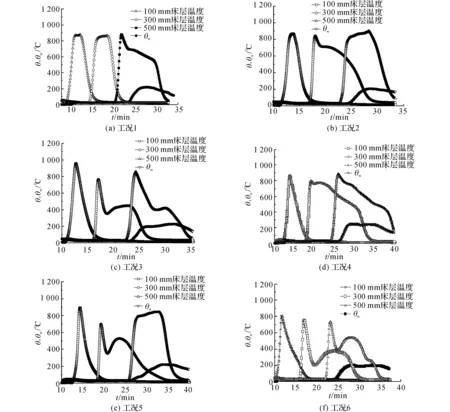

图5显示焦粉粒径对烧结床层温度分布有很大的影响.图中,θw为风箱温度.随着焦粉粒径的不同,温度曲线分布可能会更宽,也有可能变窄,甚至出现双峰现象.如图6所示为烧结床层一个典型的双峰温度曲线,床层温度在燃烧带前缘到达时迅速上升至最高点,之后下降至某一值,而后床层温度维持在某一个温度或者缓慢升高,然后逐步下降至室温.温度曲线出现双峰,说明焦粉在主燃区未有燃尽,出现二次加速燃烧的现象.图6中主燃烧区(区域1)温度迅速上升至最高温度,这主要是由于此时焦粉燃烧开始,释放热量和床层积蓄的热量增加,使得温度升高.当温度达到峰值时,此时燃烧热释放速率降低,同时由于床温较高,燃烧带散热损失增加,床层温度开始下降.当温度降低至某一值时,燃烧开始加速,使得床层温度能够维持在该值或者温度缓慢上升.随着焦粉的耗尽,温度逐步下降至室温.

图5 床层和风箱温度分布曲线Fig.5 Curves of bed and windbox temperature distribution

图6 双峰温度曲线分布Fig.6 Temperature distribution with double peak

图5(a)~(c)显示,随着细焦粉比例的增加,烧结床温度分布曲线开始变宽.当0.71~1.00 mm焦粉质量分数为30%时,出现严重的双峰现象,这说明料层中焦粉发生了二次燃烧现象,在燃烧带之后有不少的焦粉在缓慢燃烧.产生该现象可能有以下2种原因.1)0.71~1.00 mm焦粉燃烧速率快,大部分在图6中的区域1中燃烧,0.71~1.00 mm焦粉比例增加,将导致区域1氧量较低,造成1.0~1.4 mm焦粉及表面积灰的焦粉燃烧较缓慢.当细焦粉燃尽时,床层温度开始下降,当温度降至一定程度以后,由于燃烧带中氧量回升,粗焦粉颗粒开始加速燃烧,床层温度上升.2)由于大颗粒焦粉需要的加热时间增加,导致焦粉着火延后,粗焦粉在细焦粉燃尽后才能开始燃烧.图5(b)中中部床层温度经过最高温度以后,在短暂时间内温度降低较迅速,而后缓慢降低,主要是由于区域1中细焦粉较少的缘故.

比较工况1、5可知,两者焦粉粒径范围均较窄,1.0~1.4 mm的焦粉燃烧较理想,采用0.50~0.71 mm焦粉的床层中层发生严重的二次燃烧现象,并且二次燃烧区域的燃烧强度较高.由于焦粉分布范围很窄,可以排除大颗粒焦粉需要更长加热时间导致双峰现象的发生.此时发生双峰的主要原因为细焦粉在主燃区内迅速燃烧,氧量迅速降低,被灰覆盖的焦粉燃烧缓慢,从而导致焦粉在主燃区内未能燃尽.随着燃烧带的下移,氧量增加,燃烧加速,从而温度升高.工况5下层未出现双峰,主要是由于下段蓄热作用增加,主燃区内温度较高,即使氧量较低,被灰覆盖的焦粉也能够保持较高的燃烧速率,从而维持了床温.

当粒径为0.5~0.71 mm,焦炭质量分数为4.60%时,发生了最严重的双峰现象,同时发生的双峰温度拐点更低,下层的温度拐点高于中层,说明由于燃烧带热释放量不够,导致了双峰温度的出现.图5(f)中,温度曲线下降段发生温度再次升高的位置低于图5(e)中的温度点,这说明该阶段燃料释放的热量更少,温度下降更快,这与焦粉质量分数较低相关.

在工况4与工况3中,两者的焦粉粒径相近,但工况3中温度分布出现了严重的双峰现象,焦粉粒径分布较宽的工况4温度分布较理想,未出现双峰现象.主要是由于工况4中焦粉粒径分布较均匀,燃烧带中燃烧均匀,未发生剧烈的燃烧波动,燃烧没有发生严重的断层现象.

4 结 论

(1)研究石英砂模拟烧结过程中焦粉粒径对燃烧带参数及温度分布的影响发现,焦粉粒径对火焰前锋速度有重要的影响.随着焦粉粒径的减少,虽然燃烧带参数可能发生变化,但是由于生料透气性降低,总体上火焰前锋速度减少.

(2)焦粉粒径能够显著地影响烧结过程中燃烧带的分布,在一定范围内增加烧结料中细焦粉粒径比例,能够拓展燃烧带前缘,增加燃烧带厚度及持续时间.若细焦粉过多,则可能引起燃烧带热释放速率发生剧烈的断层,从而出现双峰温度曲线.提高燃烧带温度能够有效地避免燃烧带双峰现象.

(3)焦粉粒径减少,燃烧带的主燃区内燃烧速率增加,热释放速率提高,但是由于此时燃烧带中氧量偏低,阻碍了焦粉的进一步燃烧.

(4)均匀的焦粉粒径分布对燃烧带的意义重大.良好的焦粉粒径分布,能够较好地维持燃烧带的持续燃烧及焦粉的燃尽.

[1] Word Steel Association. Crude steel production [EB/OL]. 2015-01-08. http:∥www.worldsteel.org/statistics/crude-steel-production.html.

[2] 中国钢铁工业协会.2014中国钢铁工业年鉴[Z].北京:冶金工业出版社,2014: 280. China Iron and Steel Association. China steel yearbook in 2014[Z]. Beijing: Metallurgical Industry Press, 2014:280.

[3] LOO C E, LEANEY J C M. Characterizing the contribution of the high-temperature zone to iron ore sinter bed permeability [J]. Mineral Processing and Extractive Metallurgy, 2002, 111(1): 11-17.

[4] LOO C E, HUTCHENS M F. Quantifying the resistance to airflow during iron ore sintering [J]. ISIJInternational, 2003, 43(5): 630-636.

[5] 欧大明,孙骐,沈红标,等.焦粉粒度对铁矿石烧结过程的影响[J]. 钢铁,2008, 43(10): 8-12. OU Da-ming, SUN Qi, SHEN Hong-biao, et al. Effect of coke size on iron ore sintering [J]. Iron and Steel, 2008, 43(10): 8-12.

[6] UMADEVI T, DEODHAR V, KUMAR S, et al.Influence of coke breeze particle size on quality of sinter [J]. Ironmaking and Steelmaking, 2008, 35(8):567-574.

[7] LOO C E. Role of coke size in sintering of a hematite ore blend [J]. Ironmaking and Steelmaking, 1991, 18(1): 33-40.

[8] TEO C S, MIKKA R A, LOO C E. Positioning coke particles in iron ore sintering [J]. ISIJ International, 1992, 32(10): 1047-1057.

[9] 傅菊英,姜涛,朱德庆.烧结球团学[M].长沙:中南工业大学出版社,1996: 27-53.

[10] 周取定.铁矿石烧结过程中基本理论的研究[J].烧结与球团,1980,8(4): 1-8. ZHOU Qu-ding. Research of fundamental theory during iron ore sintering [J]. Sintering and Pelletizing, 1980, 8(4): 1-8.

[11] YONG W, CHOI S, CHOI E S, et al. Combustion characteristics in an iron ore sintering bed-evaluation of fuel substitution [J]. Combustion and Flame, 2006,145(3): 447-463.

[12] 赵加佩.铁矿石烧结过程的数值模拟与试验验证[D].杭州:浙江大学,2012. ZHAO Jia-pei. Numerical modeling of the iron ore sintering process and its experimental validation [D]. Hangzhou: Zhejiang University, 2012.

[13] LOO C E. Changes in heat transfer when sintering porous goethitic iron ores [J]. Mineral Processing andExtractive Metallurgy IMM Transactions Section C, 2000, 109(1): 11-12.

[14] 程乐鸣,岑可法,周昊,等.多孔介质燃烧理论与技术[M].北京:化学工业出版社,2012: 15-16.

[15] 陈学俊,陈听宽.锅炉原理[M].北京:机械工业出版社,1990: 78-83.

[16] BALL D F, DARTNELL J, DAVISON J, et al.Agglomeration of iron ores [M]. London: Heinemann, 1973: 95-118.

[17] VOICE E W, WILD R. The influence of fundamental factors on the sintering process [C]∥Sintering Symposium 1958. Port Pirie: [s.n.], 1960: 21-59.

[18] 方立军,于澜.富氧环境下煤粒燃烧特性的热重试验[J].燃烧科学与技术,2014, 20(4):297-302. FANG Li-jun, YU Lan. Thermo-gravimetric experiment on combustion performance of coal particle in oxygen-enriched environments [J]. Journal of Combustion Science and Technology, 2014, 20(4): 297-302.

[19] 龙红明.铁矿石烧结过程热状态模型的研究与应用[D]. 长沙:中南大学, 2007. LONG Hong-ming. Research and application on sintering thermal state model of iron ore [D]. Changsha: Central South University, 2007.

Influence of coke size on combustion zone distribution in sintering bed

LIU Zi-hao, ZHOU Hao, ZHOU Ming-xi, CHENG Ming, LIU Rui-peng, CEN Ke-fa

(StateKeyLaboratoryofCleanEnergyUtilization,ZhejiangUniversity,Hangzhou310027,China)

The mix of quartz sand and coke was used to simulate iron ore sintering in order to investigate the influence of coke size on combustion process in iron ore sintering. When coke size increased, green bed permeability improved and flame front speed increased during the combustion process. Coke size had important influence on the width of combustion zone. If the total coke mass fraction kept constant, the width of combustion zone increased at first when the mass fraction of plus 0.71 minus 1.0 mm coke increased on the basis of plus 1.0 minus 1.4 mm coke. When the mass ratio of plus 0.71 minus 1.0 mm coke increased to 30%, bed temperature distribution appeared the phenomenon of double peak and the width of combustion zone decreased. The increase of coke mass fraction can increase bed temperature and the duration time of combustion zone, retard or remove the double peak phenomenon of combustion zone temperature distribution. The main reasons of the double peak phenomenon of combustion zone temperature distribution are the uneven coke size distribution or low oxygen content in the combustion zone, which results in the failure of coke burn-out in primary combustion zone. Oxygen volume fraction increased with combustion zone descending down. Unburned coke accelerated combustion, the rate of heat release increased, and bed temperature rises.

coke size; combustion zone; sintering; double peak

2015-02-04. 浙江大学学报(工学版)网址: www.journals.zju.edu.cn/eng

国家自然科学基金资助项目(51476137).

刘子豪(1988—), 男,博士生,从事多孔介质燃烧及NOx控制的研究.ORCID: 0000-0003-3580-7798. E-mail: 13867172653@163.com 通信联系人:周昊,男,教授,博导. ORCID: 0000-0001-9779-7703. E-mail: zhouhao@cmee.zju.edu.cn

10.3785/j.issn.1008-973X.2016.04.013

TK 222

A

1008-973X(2016)04-0691-07