副立井井壁综合加固修复技术

文/陈强威 郑永超

副立井井壁综合加固修复技术

文/陈强威郑永超

天煜能源公司恒昇煤业是皖北煤电集团省外资源并购中所整合的矿井之一,整合之前,该矿副立井井壁采用砖混支护,由于年久失修严重,存在多处淋水、井壁脱落等状况。为使副立井能正常使用,使之服务于提升运输、行人,在认真分析研究该井筒的实际情况及勘察施工现场的基础上,选用先进可靠的设备、行之有效的施工技术及工艺流程,使副立井成功加固,重新恢复原有功能,保障了正常的安全生产,延长了副立井的使用年限,同时为类似水文地质条件下的井筒修复提供了技术参考。

一、工程概况

恒昇煤业副立井井筒直径4.0m,井深261.1m,原支护形式为砖混结构,支护厚度300mm。井壁由于年久失修,风化剥蚀严重,存在损毁坍塌和外露岩石松动脱落的现象。据现场调查,采用砌砖支护形式有40段,每段长度在0.5~1.2m之间不等,累计长度31.0m,其余采用钢筋混凝土浇灌,由于质量差,浇灌混凝土处存在多处风化脱落,脱落面积133m2;井深9.0~80.0m段,井壁砖、混接茬处存在多处淋、渗水,涌水量共6.5m3/h,出水段主要集中在上石盒子组上部中、细砂岩段及下部中砂岩段。为保障副立井能正常使用,更好地服务于提升运输、行人,需对井壁进行修复加固、堵水等工程。

二、方案设计及技术要求

1.井壁砖砌剥除加固段(31.0m)

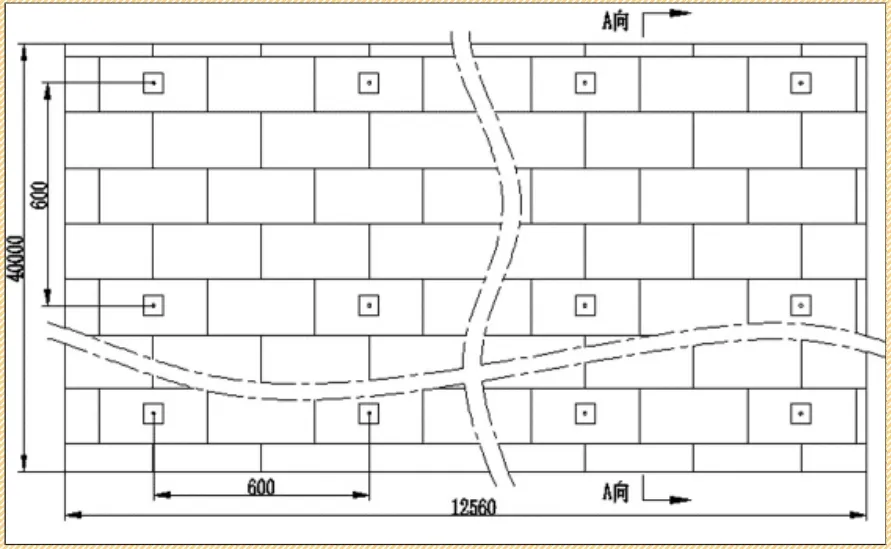

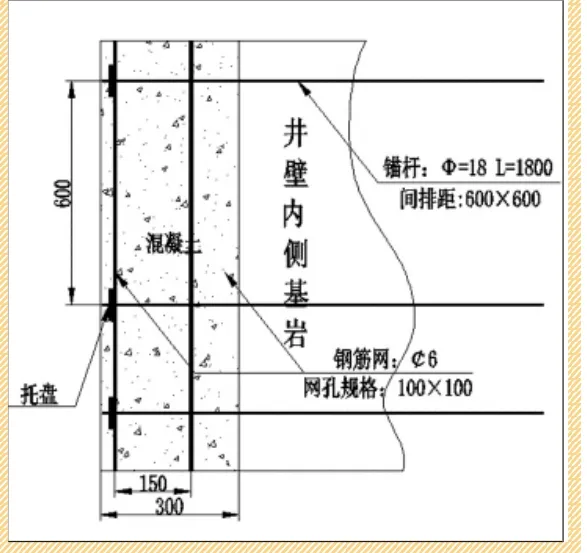

对原砖砌段进行剥除,开挖井壁300mm,采用两层金属网锚喷加固。锚杆采用Φ18mm×1800mm左旋螺纹钢筋,锚固剂ck2340一卷、zk2360一卷,间排距600mm×600mm(排距小于800mm,以实际段长施工),锚杆不能外露井壁;金属网片钢筋Ф6mm,网格100mm×100mm,网片搭接不小于100mm,双层网片间隔150mm,2次间隔喷射混凝土,喷混凝土后表面与井壁一致(如图一、图二所示)。

2.混凝土浇注风化脱落带加固段(133m2)

图1 井筒砌碹段纵向展开平面

图2 A-A向剖面

对浇注风化脱落段,采用一层金属网锚喷支护方式,锚杆间距视喷浆面积不同采用600mm× 600mm(排距小于800mm,以实际段长施工),锚杆不能外露,喷浆后喷浆面和原混凝土井壁一致。锚杆采用Φ18mm×1800mm左旋螺纹钢筋,锚固剂ck2340一卷、zk2360一卷,网片钢筋Ф6mm,网孔100mm×100mm,网片搭接不小于100mm。

3.井壁注浆堵水加固(9.0~80.0m)

根据副立井井筒出水点不集中,静水压力小,出水点多的现状,决定采取上行式壁后注浆堵水的方法。分两步进行,第一步先注含水层,第二步补注出水点。这样封堵后一定距离的全部含水层裂隙,将切断含水层与井壁之间的水力联系,进而达到降低涌水量,加固井壁的目的。由于注浆位置主要集中在上部粉、粗砂岩段及下部粗砂岩段,共计段高45.0m,以封堵各明显出水点和充填封堵壁后空隙为主,起到封堵井壁淋水的作用。因此,注浆孔的布置原则是根据出水点和井壁的实际情况,布置三花状注浆孔,孔深1.5m~2.5m,平均2.0m;孔间距2m~3m之间。以封堵井壁出水点和壁后空隙。另外根据实际情况,考虑井壁质量问题,一般采用静水压力的1.5~2.0倍,决定控制在1.0MPa~1.5MPa为妥,防止造成井壁破坏及大量跑浆。

三、施工步骤及工艺

1.井筒加固施工步骤

(1)挖补修复施工采用自上而下的顺序,在每一砖砌井壁段的下方搭设平台,利用罐道梁铺设2500×50㎜厚木板,用8#铁丝和扒钉捆扎固定在罐道梁上。

(2)为防止上部砼井壁滑动,量出每一砖砌井壁段的高度,利用废旧轨道或工字钢,截取相应长度点柱6根,先对称安装并顶实在周圈井壁内。

(3)铺设溜槽和铁皮或柳筐(清理存放废渣用),用风镐等工具开挖砖砌井壁,废渣放在梯子间平台上,再转运至罐笼内升至地面并运出井口。

(4)开挖完毕并清理干净后,立即改用风动凿岩机凿孔,安装长1.8m的锚杆6根,截取相应宽度金属网布设固定,金属网需布设两层,层间距0.15m。

(5)将喷浆机和预备好的喷浆料放在罐笼内,下至施工段进行喷浆,每次喷浆厚度0.1m-0.2m,分2~3次喷齐,喷浆面和砼井壁一致。

(6)针对安装在砖砌段井壁上的罐道梁,挖补前必须采用16根临时点柱进行上下稳固支撑,以防移位;挖补修复并完全凝固后,再对罐道梁进行找平、安装复位,确保绝对安全,不得影响罐笼运行。

(7)临时点柱采用14#工字钢加工制作,长度为上下相邻罐道梁间的实际尺寸,用螺栓连接固定罐道梁上。

2.井筒加固施工工艺

(1)打锚杆眼。打眼前,严格按照中线检查井筒扩刷后的断面规格,不符合要求时,必须先处理,锚杆眼方向与井壁周边夹角不小于75°,严禁顺岩层层理打设,打眼时应在钎子上做标志,严格按锚杆长度打眼,锚杆眼打好后,应将眼的岩碴、积水清理干净。

(2)安装锚网、锚杆。挂网时,网与网之间要顺茬搭接,重叠100mm,打锚杆时能用锚杆固定的直接固定,不能用锚杆固定的重叠部分,用10#以上铁丝扎紧,每个网捆扎点不少于5处,并且要使网片尽量紧贴岩面。

(3)喷射砼。所喷射砼的标号不低于150号,喷射混凝土的配合比为,水泥∶砂子∶石子=1∶2∶2(重量比),水灰比为0.4。速凝剂掺量占水泥量的2.5%~4%;喷射顺序为先下后上进行,喷头距岩层层面以1~2m为宜;喷枪头与受喷面应尽量保持60°~70°夹角;喷头应按螺旋形一圈压半圈的轨道移动。

3.注浆堵水施工方法及工艺

施工方法。在井筒内利用两吊盘搭大板作为施工平台,用风动凿岩机凿孔,对井壁进行壁后注浆,封堵井壁出水点和壁后空隙。注浆泵站放在吊盘内。

注浆起止深度。主井壁后注浆深度为45m,重点注浆部位是二叠系下石盒子组砂岩段。

钻孔布置及工程量。钻孔布置方式:本次注浆以堵水为目的,且以堵含水层水为主要对象。由于涌水量较为分散,裂隙连通较强,钻孔布置呈层状,钻孔间排距3m×3m,需布置钻孔63个;钻孔深度:每个钻孔设计深度为0.6m左右(穿过井壁),钻探工程量38m。钻孔结构:开孔直径为35㎜,钻孔深度以穿过井壁揭露出水通道为止。钻孔完成后紧接着把准备好的孔口管连同阀门一起插入孔内并快速固结。钻孔倾角:钻孔布置以平角为主,其他根据现场实际情况而定;钻孔方向垂直井壁。

浆液。本次注浆采用以单液浆为主、双液浆为辅的原则,对于含水层出水大的地段采用双浆液注浆。

注浆压力选择。根据实际情况,考虑井壁质量问题,一般采用静水压力的1.5~2倍,决定控制在1.0~2.0Mpa为妥,防止造成井壁破坏及大量跑浆。

注浆控制。由稀到浓,一般不调整,当压力不回升而吸浆量增大时,才进行调整。

注浆结束标准。单孔达到设计压力,并持续10分钟不吸浆,含水层已无出水点,井壁无渗水现象,涌水量控制在1m3/h以下。

四、关键技术

1.修复加固和注浆堵水相结合的技术手段

先修复井壁,后注浆堵水,分步进行施工。修复采取下行式,注浆堵水采取上行式。井壁通过这种综合方式修复加固,不但杜绝了涌水对井壁的侵蚀,而且更有效地提高了井筒的整体强度。

2.分步注浆,优化设计

该井筒出水段主要集中在上石盒子组上部中、细砂岩段及下部中砂岩段。由于岩层纵向裂隙较发育,井壁出水点不集中,静水压力小,出水点多。

针对以上特点,总体采取上行式壁后注浆堵水方式,注浆时先注最下段,然后依次向上;最后补注独立出水点,完成整个注浆任务。这样封堵一定距离的全部含水层裂隙,切断含水层与井壁之间的水力联系,进而达到降低涌水量,加固井壁的目的。

3.密孔“三花”式深浅孔配合布孔法

针对井壁出水点不集中,静水压力小,出水点多的特点,采用密孔“五花”式深浅孔配合布孔法,先用深孔放水泄压,再用浅孔低压注浆以加固井壁及围岩,最后用深孔高压注浆封水。孔深1.5m~2.0m,一般岩层间排距3.0m~4.0m,出水点较多的部位布孔间排距为2.0m~3.0m。

五、结语

本次井壁修复加固和注浆堵水工程,通过优化设计和施工组织,历时86天,井壁施工达到了设计要求,涌水量也由原来的6.5m3/h将至0.2m3/ h。该综合技术具有安全性好、施工简便、设备较少及见效快等优点。适用于含水岩层及不稳定的松散岩层进行井壁修复、封闭淋水及壁后充填加固工作,是立井、斜井、平巷及硐室等类似问题最有效的施工方法之一。

(作者单位:皖北煤电集团恒源股份有限公司煤矿、天煜能源公司恒昇煤业)

(责任编辑:周琼)