平板和静叶表面气流-水膜耦合流动特性的数值研究

范小军,李亮,李森,张翔

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国航发商用发动机有限责任公司,200241,上海)

平板和静叶表面气流-水膜耦合流动特性的数值研究

范小军1,李亮1,李森2,张翔2

(1.西安交通大学能源与动力工程学院,710049,西安;2.中国航发商用发动机有限责任公司,200241,上海)

针对平板表面的空气水膜和透平静叶栅中的水蒸气水膜耦合流动特性提出了分析气流与壁面水膜耦合作用的数值方法,即气相主流和液相水膜视为相对独立的开口系,通过在两相各自的控制方程中添加考虑相间动量和能量交换的源项,实现水膜和气流的双向耦合计算。研究表明:平板表面水膜厚度和进口水膜雷诺数近似呈1/2指数幂关系,与来流马赫数呈反比关系,与出口背压呈弱负指数次幂关系;水膜流速与出口背压近似呈线性关系;水膜附加损失对水膜流量的变化较为敏感,对来流马赫数并不敏感;透平静叶压力面侧水膜厚度分布较为均匀,在叶顶角区的叶片表面出现水膜聚积,吸力面侧水膜厚度变化较为剧烈,在叶顶和叶根角区的叶片表面出现水膜聚积。从而得出影响透平叶栅通道中水膜分布的机理是,壁面曲率通过影响相间剪切力来影响壁面水膜厚度和速度的分布,端壁上从压力面到吸力面的二次流引起水膜向吸力面侧聚积,通道涡和角涡引起的径向压力梯度导致叶片表面水膜沿叶高重新分布,水膜聚积对叶片表面的压力分布和出口气流角产生显著影响。

气流;水膜;耦合流动特性;数值研究

叶轮机械中航空发动机吸雨[1]、燃气轮机湿压缩[2]以及蒸汽透平中的水蒸气发生非平衡凝结[3]都会形成不同尺寸的液态水滴,这些水滴在惯性力[4]和湍流扩散作用[5]下沉积在叶轮机械的叶片和端壁表面且形成水膜。如图1所示,水膜在相间剪切力、表面张力、固体表面摩擦力以及压力梯度的作用下运动,部分水膜在叶片尾缘破碎形成大水滴。对于压气机,叶片表面水膜的存在显著改变了气流速度和落后角的径向分布,使得级的气动效率降低,工作稳定裕度下降[6];对于蒸汽透平,叶片和汽缸表面水膜的运动则引起叶片型面损失的增加和叶片的水蚀[3]。

图1 壁面水膜流动示意图

水膜和气流之间的耦合作用是引起叶轮机械气动性能变化的根本原因,为了深刻认识水膜出现时叶轮机械性能变化的原因与规律,必须深入了解叶轮机械中水膜和高速气流之间耦合作用的机理。由于叶轮机械中水膜的厚度在数十微米的量级,目前水膜特性的实验测量还存在很大困难,因此数值计算便成为了研究这一问题的有效手段。

Kirillov将叶片简化为平板,最早建立了平板叶片表面水膜运动的方程,计算了不同安装角下平板叶片表面水膜的运动轨迹[7]。Williams等将Kirillov的方法推广到真实三维叶片表面水膜轨迹的计算中,在计算方法上取得突破[8]。但是,上述两种方法都只能给出水膜的速度和轨迹,而不能给出水膜的厚度分布。Nikolaidis等基于三维计算流体动力学(CFD)气动计算结果发展了压气机叶片表面水膜特性的计算程序[1],Fendler等对于透平发展了基于子午通流计算结果的水膜特性计算程序[9],这两种方法能够反映叶轮机械实际三维流动条件下叶片表面水膜速度和厚度分布的更多细节,但仅考虑了气流对水膜的作用,仍然属于单向耦合方法。

本文发展了叶轮机械中水膜和气流耦合作用的数值计算方法,对平板表面的空气-水膜流动以及叶栅通道中的水蒸气-水膜流动进行了研究。

1 数值方法

假设气相主流与壁面的液相水膜之间无相变引起的传质过程,仅存在相间的动量和能量交换。将气相主流和液相水膜视为相对独立的开口系,通过在两相各自的控制方程中添加考虑相间动量和能量交换的源项,实现水膜和气流的双向耦合计算。

1.1 流动控制方程

在叶轮机械中,气流作用下壁面的水膜厚度远小于壁面的曲率半径,因此可以不考虑水膜沿壁面法向的运动。这样,水膜在叶片和端壁三维曲面表面进行二维流动,流动控制方程为

(1)

A=[h,hVf,hTf]T

B=[hVf,hVfVf,hVfTf]T

式中:h为水膜厚度;Vf为水膜速度;Tf为水膜平均温度;s为壁面梯度算子;A为虚拟时间推进项;B为平均通量项;Sf为源项;K为内部黏性项。Sf、K表达式分别为

(2)

(3)

动量源第一项-hsPL/ρf中的PL包含了气相压力项Pv、法向重力项Pg和表面张力项Pσ;动量源第二项gτh代表平行于水膜流动方向τ的重力分量;第三项3τfs/2ρf代表相界面处的气流剪切力;内部黏性项中νf为水的黏性系数。相应表达式为

PL=Pv+Ph+Pσ

Pg=-ρfh(ng)

(4)

Pσ=-σs·(sh)

式中:ρf为水的密度;g为重力加速度;n为法向矢量;σ为表面张力。

能量方程源项中,Ts为相界面上的温度,Tw为壁面温度。水膜内的温度可以认为沿壁面法向线性分布,在靠近壁面的h/2区域内水膜温度由Tw变为Tf,在靠近相界面的h/2区域内水膜温度由Tf变为Ts。

气相的控制方程采用Navier-Stokes方程。对于笛卡尔坐标系下的三维黏性流动有

·D=F+Sv

(5)

式中:p、ρv、U、Ev分别为气相的压力、密度、速度和总能;Π为应力张量;F为黏性项;Sv为气相源项。方程(1)、(5)和状态方程构成了求解气流与水膜双向耦合流动的全部控制方程。

数值求解时借助商用软件Fluent进行,其中气相流动控制方程(5)由软件直接求解,源项Sv通过软件提供的用户接口UDF添加。水膜流动控制方程(1)通过用户接口UDS求解。空间离散采用二阶迎风格式,气相流动求解采用k-ω湍流模型。

1.2 数值方法验证

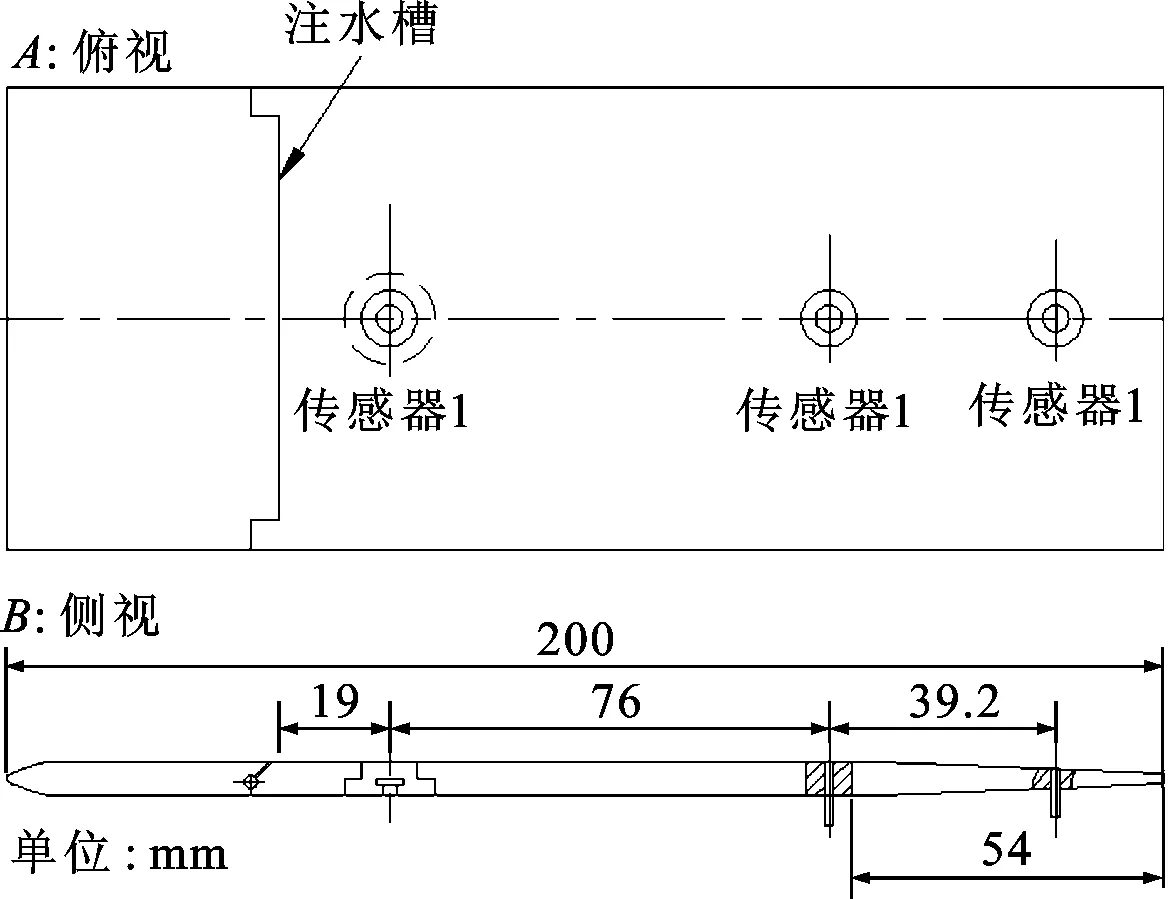

Hammitt在水蒸气风洞中对平板表面的水膜厚度进行了实验研究[10],实验段如图2所示。平板前缘沿垂直流动方向布置了宽度为1 mm的注水缝隙,流出注水缝隙的水在气流剪切力作用下的平板表面形成水膜;水膜厚度由布置在平板中心线上的电导传感器1进行测量。

图2 平板表面水膜实验[10]

按照实验段参数,建立了用于数值模拟的矩形通道模型。通道流动截面为30 mm×30 mm,轴向弦长c=100 mm,通道底面前缘设置了宽度为1 mm的注水缝隙。保持来流水蒸气的温度T0v=325.45 K、注水温度T0f=325.45 K以及出口背压P1=20 kPa不变,改变进口水蒸气的流速和注水流量m对通道底面的水膜厚度进行了计算,并与文献[10]中实验数据拟合曲线进行了比较,结果如图3所示。可以看到,本文数值计算的平板表面水膜厚度在水蒸气流速约从50~200 m/s、水膜流量从10~70 cm3/min变化的范围内与实验测量结果一致。

图3 平板表面水膜厚度分布

2 平板表面的空气-水膜耦合流动

研究平板表面的空气-水膜耦合流动是进一步分析复杂叶栅通道内水膜和气流耦合流动特性的基础。本节采用与上节相同的几何模型,对不同来流马赫数、出口背压和水膜流量条件下的平板表面空气-水膜耦合流动特性进行了研究。

2.1 气流剪切力作用下的平板表面水膜流动特性

保持空气进口温度T0a=300 K,注水温度T0f=300 K,对来流马赫数Ma为0.1~0.6、进口水膜雷诺数Ref为33~188、出口背压为0.05~0.25 MPa共48个工况条件下的平板水膜进行了计算。水膜雷诺数Ref定义为

Ref=ρfud/μf=Q/μf

(6)

式中:u为注水缝隙出口处液相的速度;d为注水缝隙的宽度;Q为水膜流量;μf为水的运动黏性系数。图4给出了来流马赫数Ma=0.4时不同水膜雷诺数下沿流向x/c(x为以进气边为原点的轴向坐标)水膜厚度和相间剪切力Lfs的变化。

图4 平板表面水膜厚度和相间剪切力沿流向的分布

在注水缝隙处,由于水膜刚刚形成,其流向速度近似为0,此时相界面上的速度梯度最大,水膜厚度和相间剪切力均达到最大值;离开注水缝隙后,受气流的剪切力作用,水膜流速增加而厚度减小,同时导致相界面上的速度梯度减小,相间剪切力随之迅速减小;在远离注水缝隙的下游,气流处于充分发展的湍流区,相间剪切作用力逐渐下降并趋于稳定,因而水膜厚度缓慢增加并趋于稳定。随着进口水膜雷诺数的增加,水膜厚度依次增加,但分布趋势类似;相间剪切力的大小和分布基本不变。这表明相间剪切力主要受气流马赫数的影响,与水膜厚度基本无关。

为了分析水膜的厚度和平均速度与各影响因素之间的关系,图5给出了x/c=0.8位置处水膜参数随边界条件的变化趋势。在给定出口背压P和水膜进口雷诺数时,水膜厚度和来流马赫数近似呈反比关系(见图5a),而水膜平均流速Vr与来流马赫数呈线性关系(见图5d)。在给定来流马赫数和出口背压时,水膜厚度和水膜平均流速与水膜进口雷诺数近似呈1/2指数幂关系(见图5b、5e)。另外,

相

间剪切力与进口水膜雷诺数无关,而仅随来流马赫数变化(见图5d)。在给定马赫数和水膜雷诺数时,水膜厚度随背压的增加而减小,水膜速度则呈现增加的趋势;背压通过影响气水分界面上的温度来影响水膜的黏性系数μf,最终影响水膜的厚度和速度分布。

采用线性回归方法对Ref=20~200范围内水膜厚度与马赫数、水膜雷诺数的关系进行了拟合,结果为

(7)

(8)

2.2 水膜对气流总压损失特性的影响

边界层损失是内流损失的主要组成部分之一。当壁面存在水膜时,由于湍流边界层的厚度远远大于当地水膜的厚度,所以水膜对主流的影响可以忽略,但其显著影响边界层内的流动。如图6所示,当壁面存在水膜时,气水分界面上水膜顶层受气流的剪切力作用发生运动,同时消耗气流的部分动能,因而可能影响气流的总压损失特性。

为了定量描述水膜对总压损失特性的影响,定义有、无水膜时通道总压损失系数比

(a)水膜厚度随Ma的变化趋势 (b)水膜厚度随Ref的变化趋势 (c)水膜厚度随出口背压的变化趋势

(d)水膜平均流速随Ma的变化趋势 (e)水膜平均流速随Ref的变化趋势 (f)水膜平均流速随出口背压的变化趋势图5 x/c=0.8位置处水膜参数随边界条件的变化

图6 有、无水膜时的边界层流动

(9)

图7 总压损失特性随马赫数的变化规律

3 透平叶栅中的水蒸气-水膜耦合流动

对某核电汽轮机末级静叶栅中水蒸气-水膜耦合流动进行研究。计算时采用结构化网格,经网格无关性验证确定网格总数为230万。边界条件从叶栅所在的低压透平全三维计算结果[12]中获得。进口蒸汽流量为3.96 kg/s,总温为337.971 K,进口湍流度为5%,出口压力为16 618.2 Pa。叶片和上端壁表面水滴沉积形成水膜的流量分别为0.045 kg/(m2·s)和0.019 kg/(m2·s);叶片和上端壁表面水膜的初始平均厚度为45.7 μm;假设水滴撞击壁面形成的水膜保留原始水滴速度的20%[1],则水膜的初始速度为47.62 m/s。

3.1 叶片和上端壁表面的水膜分布

图8给出了主流水蒸气作用下叶片表面水膜的分布。压力面水膜厚度较为均匀,沿叶高方向大部分区域水膜厚度维持在25~35 μm范围内;在叶顶与端壁交汇的角区,压力面出现了带状的水膜聚积区,其厚度达到90 μm左右。与压力面相比,吸力面水膜厚度的变化较为剧烈:在20%轴向弦长之前,吸力面水膜的厚度小于20 μm,且沿叶高方向基本不变,沿流动方向略有增加;在20%轴向弦长之后,水膜厚度迅速增大,并在靠近叶顶和叶根的区域形成了两个水膜聚集区,这两个区域水膜的厚度均达到了90 μm以上。

图8 叶片表面水膜厚度的分布

叶片表面水膜厚度的分布与相间剪切力、水膜黏性力、表面曲率、表面张力和壁面剪切力作用下叶片表面的水膜流动行为有关。图9给出了叶片表面的水膜流速分布。与水膜厚度分布相对应,压力面水膜流速在80%叶高以下沿径向基本均匀,但在80%叶高以上沿径向出现波动。在吸力面,叶根和叶顶两个角区水膜出现低速区,其他区域的水膜速度梯度与流向大体相向。

图9 叶片表面水膜速度的分布

叶片表面水膜厚度和速度的上述特征与叶栅通道内的二次流动密切相关。图10给出了叶栅通道内及尾迹区二次涡的发展过程,其中c为轴向弦长,x为以进气边为原点的轴向坐标。结合图8~图10可以看到,在吸力面与上端壁形成的角区附近,主流通道涡和角涡所诱导的径向速度通过相间剪切力带动叶顶区域的水膜向叶展中部迁移,形成了吸力面顶部区域的水膜分布特征。造成吸力面叶根角区以及压力面水膜沿叶高分布特征的原因与此类似。

图10 叶栅通道中二次涡的发展过程

图11给出了上端壁的水膜厚度和速度的分布。图11a中:在叶片前缘ⓐ、ⓑ处,子午型线突然扩张使得上端壁边界层区域的气流产生分离,形成回流区,上端壁表面的水膜在气流的剪切作用下产生堆积;由ⓒ和ⓓ区域水膜的流线分布可以观察到,上端壁处水膜从压力面向吸力面迁移,这使得上端壁表面靠近吸力面的水膜不断增厚,形成水膜的带状聚积。根据连续性方程,带状聚积区水膜流量的增大也使得此区域的水膜流速明显增加,如图11b所示。

(a)水膜厚度(b)水膜速度 图11 上端壁表面水膜特性参数的分布

在上端壁靠近叶片尾缘处,来自吸力面和压力面的主气流以及水膜均各自交汇并相互影响。主气流流经叶片尾缘时形成低速的尾迹区,导致上端壁图11a中 ⓔ区的水膜速度比较低;在尾缘下游压力面和吸力面气流的压差作用下,上端壁表面尾缘下游的水膜向吸力面偏移。图11a中 ⓕ区和 ⓖ区的水膜聚积是主流通道涡在尾迹区迁移引起的,如图12所示。通道涡在叶栅出口下游截面得到扩展,并导致上端壁表面的水膜厚度重新分布。

(a)x/c=1.55 (b)x/c=1.6 (c)x/c=1.8图12 叶栅下游二次涡的发展过程

总的来看,影响水膜分布的主要因素有3点:一是壁面曲率,它通过影响壁面压力分布改变了主流场的速度分布,速度分布又进一步影响相间的剪切力分布,从而影响表面水膜的速度和厚度分布;二是端壁表面附近横向二次流对水膜的迁移作用,引起端壁表面水膜向叶片吸力面侧聚积;三是通道涡和角涡的影响,引起水膜沿叶高重新分布。

3.2 水膜对叶栅流场的影响

叶片和端壁表面的水膜与主流相互作用,对叶栅的气动特性产生了影响。图13给出了85%~95%叶高处叶片表面压力的分布。可以看到,在吸力面靠近尾缘区域,沿相对叶高方向水膜引起的表面压力差异越来越明显,在95%叶高处表面压力变化幅值达到±300 Pa,约为该截面进、出口压降的13%。该位置对应图8中吸力面水膜聚积的区域。可以看到,吸力面靠近叶顶区域的水膜聚积是由角区气流的二次流引起的,而水膜的聚积又反过来对叶栅中的流动产生了影响。

图13 85%~95%叶高处叶片表面压力分布

水膜的存在也使得叶片的出口气流角发生了变化。如图14所示,与无水膜时相比,进口气流角相同,而水膜使叶栅的出口气流角有所增加,在约85%叶高处增加了0.6°。

图14 进、出口气流角沿叶高的分布

对于本文分析的透平静叶,由于水膜引起的气流特性变化仅存在于局部区域,因此对叶栅的气动特性没有实质性改变。但是,考虑到透平叶片较厚,而水膜的厚度仅在数十微米量级,因此水膜引起叶片表面压力和出口气流角的变化相当显著。对于航空发动机吸雨的情况,压气机叶片要薄得多,水膜对叶栅气动特性可能产生更为显著的影响。

4 结 论

本文对平板表面和透平静叶中气流和水膜的耦合作用进行了研究,主要结论如下。

(1)平板表面水膜厚度与进口水膜雷诺数呈1/2指数幂关系,与来流马赫数呈反比关系,与出口背压呈弱负指数次幂关系。水膜平均流速随来流马赫数的增加线性增大,与进口水膜雷诺数呈1/2指数幂关系,并随出口背压的增加逐步增大,但增速逐渐降低。直通道总压损失系数比随来流马赫数、水膜流量的增大而增大,水膜附加损失对水膜流量和出口背压的变化较为敏感。

(2)叶栅通道中影响壁面水膜分布的机理为:壁面曲率通过影响相间剪切力来影响水膜的厚度和速度;端壁上从压力面到吸力面的横向二次流引起水膜在吸力面附近聚积;通道涡和角涡引起水膜沿叶高重新分布。叶栅通道中水膜对气流产生影响。沿叶高水膜聚集区的叶片表面压力分布发生显著变化,叶栅出口气流角增加。

[1] NIKOLAIDIS T, PILIDIS P. The effect of water ingestion on an axial flow compressor performance [J]. Journal of Aerospace Engineering, 2014, 228(3): 411-423.

[2] BHARGAVE R, MEHERHOMJI C, CHAKER C, et al. Gas turbine fogging technology: a state-of-the-art review part I Inlet evaporative fogging analytical and experimental aspects [J]. Journal of Engineering for Gas Turbines and Power, 2007, 129(2): 443-453.

[3] MOORE M J, SIEVERDING C H. Aerothermodynamic of low pressure steam turbines and condensers [M]. Carlsbad, USA: Hemisphere Publishing Corporation, 1986: 1-190.

[4] YOUNG J B, YAU K K. The inertial deposition of fog droplets on steam turbine blades [J]. ASME Journal of Turbomachinery, 1988, 110(2): 155-162.

[5] YAU K K, YOUNG J B. The deposition of fog droplets on steam turbine blades by turbulent diffusion [J]. ASME Journal of Turbomachinery, 1987, 109(3): 429-435.

[6] 刘波, 曹志鹏, 高嵩, 等. 来流含水对航空发动机风扇/压气机特性的影响 [J]. 航空动力学报, 2006, 20(6): 1041-1047. LIU Bo, CAO Zhipeng, GAO Song, et al. Influence of inlet water ingestion on aero-engine fan-compressor performance [J]. Journal of Aerospace Power, 2006, 20(6): 1041-1047.

[7] KIRILLOV I I, IABLONIK R M. Fundamentals of the theory of turbines operating on wet steam [M]. Washington, DC, USA: NASA, 1970: 1-36.

[8] WILLIAMS J, YOUNG J B. Movement of deposited water on turbomachinery rotor blade surfaces [J]. ASME Journal of Turbomachinery, 2007, 129(2): 394-403.

[9] FENDLER Y, DOREY J M, STANCIU M, et al. Developments for modeling of droplets deposition and liquid film flow in a throughflow code for steam turbines: GT2012-68968 [R]. New York, USA: ASME, 2012.

[10]HAMMITT F G. Liquid film and droplet stability consideration as applied to wet steam flow [J]. Forschung im Ingenieurwesen: A, 1981, 47(1): 1-14.

[11]SCHLICHTING H, GERSTEN K. Boundary-layer theory [M]. Heidelberg, Berlin: Springer-Verlag, 2003: 497-518.

[12]LI Liang, YANG Jiandao, YOU Wei, et al. Investigation of the vapour-liquid two-phase flow in the low-pressure cylinder of a 1 000 MW nuclear power steam turbine [J]. Proc IMechE: Part A Journal of Power and Energy, 2014, 228(2): 178-185.

(编辑 苗凌)

Numerical Investigation for Coupled Flow Behavior Between Gas Flow and Wall Film of Flat and Turbine Stator

FAN Xiaojun1,LI Liang1,LI Sen2,ZHANG Xiang2

(1. School of Energy and Power Engineering, Xi’an Jiaotong University, Xi’an 710049, China; 2. AECC Commercial Aircraft Engine Co. Ltd., Shanghai 200241, China)

A numerical algorithm was employed to investigate the coupled flow behavior between gas flow and wall film. The air flow and wall film on a flat, and the water vapor flow and wall film in a turbine cascade were focused on. It is concluded that the film thickness is approximately proportional to the root of the inlet wall film Reynolds number, and inversely proportional to the mainstream flow Mach number. Film thickness and the outlet pressure have a weak negative exponential order relation, and the interface velocity is linearly related to the outlet pressure. The additional losses due to water film are sensitive to the change of water flow rate, but not sensitive to the flow Mach number. As for the turbine stator, the pressure surface film thickness is relative even, except that a film accumulation region appears at the tip corner region. In contrast, the suction side thickness changes obviously, and the film accumulation is observed at both the tip and root corner regions. The wall film distribution in a turbine cascade is affected by three factors. The wall curvature influences the film thickness and velocity by influencing the interphase shear force. The endwall secondary flow from the pressure side to the suction side leads to film accumulation near the suction surface. The radial pressure gradient caused by passage vortex and corner vortex results in film redistribution along the blade height. On the other hand, the film accumulation on the blade exerts a significant impact on the surface pressure and outlet flow angle.

gas flow; wall film; coupling flow behavior; numerical investigation

2016-05-23。 作者简介:范小军(1992—),男,硕士生;李亮(通信作者),男,副教授,博士生导师。

时间:2016-09-08

10.7652/xjtuxb201611002

TK263.3

A

0253-987X(2016)11-0007-07

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20160908.1101.002.html