往复式压缩机管路振动与疲劳分析及减振方案研究

郝春哲 戴凌汉 钱才富 裴 然

(1.北京化工大学机电工程学院;2. 哈尔滨工程机械制造有限责任公司)

往复式压缩机管路振动与疲劳分析及减振方案研究

郝春哲*1戴凌汉1钱才富1裴 然2

(1.北京化工大学机电工程学院;2. 哈尔滨工程机械制造有限责任公司)

运用管路气柱分析软件Bently PLUS对某往复式压缩机管路系统的气柱进行声学模拟,应用管路应力分析软件CAESARII对管路进行静态分析和疲劳应力分析。研究发现,该管路系统不满足管道振动和疲劳强度要求,为此,用支架或缓冲罐等对其进行减振,分析后发现管路支架可以改变管系的固有频率、减小振动位移和降低动态疲劳应力;而添加缓冲罐可以改变管路气柱的模态,使管路气柱共振频率避开激振的共振频率范围,从而有效减小压力脉动,降低管路振动水平。

往复式压缩机 静态分析 疲劳应力分析 PLUS气柱模拟 CAESARII 减振

往复式压缩机已经成为化工、石油、矿山、冶金和国防工业中不可缺少的关键设备。压缩机在工作过程中,活塞运行速度不均匀,管道内吸、排气的气流速度与压力会发生周期性变化,脉动的气流在管路弯头及阀门截面等处会产生周期性激振力,对管路系统及其附件产生疲劳破坏,造成连接件的松动甚至出现管件裂纹,轻则导致管线泄漏,重则造成火灾、中毒及爆炸等恶性事故,危害极大。往复式压缩机及其管网振动问题的研究对压缩机的安全、可靠运行意义重大,因此也备受关注。

我国在压力管道的疲劳寿命安全评估、管道的动态特性模拟、模态分析及振型计算等方面取得了重要的研究成果[1]。刘向伟等对空调管路进行了有限元分析,对管路进行了模态求解和疲劳寿命分析[2];姜洋算出空冷器集合管的使用寿命[3];郭文涛和肖明鑫提出了往复式压缩机管路振动的分析思路[4]。

笔者对某往复式压缩机出口管道的振动和由此引起的疲劳进行详细分析,并提出减振措施,目的是为提高往复式压缩机输气管路系统的安全性提供参考。

1 管路结构参数与排布

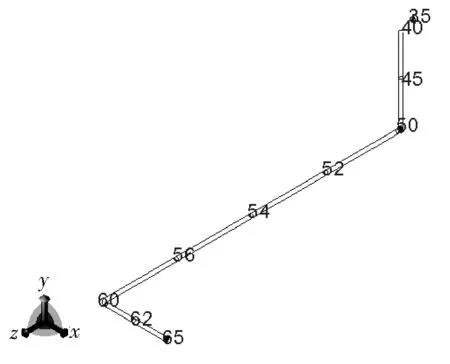

笔者研究的往复式压缩机输气管路排布、节点号和管段尺寸如图1所示,管子特性参数如下:

材料 10#钢

直径 33.7mm

厚度 3.2mm

在20℃下许用应力 112MPa

图1 管路系统图

笔者选择API618标准中的分析方法3对管路进行静力分析、管路气柱声学模拟分析(气柱模态分析、压力脉动分析)和动力分析(管路模态分析、谐波分析)。管路分析遵循工艺管道规范ASME B31.3。往复式压缩机管路振动分析流程如图2所示[4]。

图2 往复式压缩机管路振动分析流程

2 管路振动分析

2.1管路静力分析

根据管路参数应用CAESARIIV6.1软件建立如图1所示模型。由于往复式压缩机排出的压缩气体经冷却系统冷却后气体温度接近常温,故不考虑因温度引起的温差应力(即二次应力),但需分析管路在操作工况(即自重和内压共同作用)下产生的一次应力。由分析结果可知,管路按照ASME B31.3规范应力检查合格,管路许用应力为112MPa,操作工况下管路最大合应力/许用应力为33.1%,管路静态分析结果见表1。

表1 管路静态分析结果

由表1可以看出,节点36的合应力最大,为37.06MPa,没有超过许用应力112MPa。管路在操作工况下的竖直最大位移如图3所示。

图3 管路在操作工况下的竖直最大位移

2.2管路气柱声学模拟

2.2.1管路气柱模态分析

采用Bently公司研制的声学模拟软件PLUS对管路进行气柱模态分析和压力脉动分析。根据管路参数建立气柱模型如图4所示(PS为压力源),分析结果见表2。

图4 管路气柱模型

管路气柱模态一阶二阶三阶四阶频率/Hz13.6027.8541.1049.85

2.2.2往复式压缩机气流脉动分析

根据往复式压缩机结构和性能参数建立往复式压缩机和管路气柱模型(图5)。

图5 往复式压缩机和管路气柱模型

图5中,节点1、2、3段为往复式压缩机气缸气柱模型;节点2、4段为压缩机气缸排气口通道气柱模型;节点5、6段为压缩机后冷却器气柱模型;节点7、9段为后冷却器排气管道气柱模型。在节点1、3处,根据压缩机气缸相关参数建立往复式压缩机边界条件(图5中RC),在节点5、6处建立闭端边界条件(图5中CL),在管道排气口19处建立开端边界条件(图5中O),管路球阀开度为65°,保持管路平均压力为0.47MPa,通过模型检查无误后执行求解。管路气柱压力脉动值是影响管路振动的主要参数,取压力脉动值作为分析结果,求解结果如图6所示。

图6 压缩机管路气柱压力脉动分布云图

在图6中节点11处的压力脉动值已经超过API618规定值的2.01倍,大多数区域均不符合规范要求。

CAESARII在动态分析时要求输入激振力和相位角,弯头激振力及相邻弯头的相位角从第一个弯头起按以下公式计算:

谐波力=0.5×压力变化×面积

相位=频率×长度/声速

由PLUS软件计算结果得到对应的CAESARII动态分析输入参数见表3。

表3 各弯头激振力和相位角

2.3管路动力分析

2.3.1管路模态分析

在CAESARII静力分析模型基础上,执行动态分析。先进行模态分析,在球阀处添加集中质量0.42kg。如图1所示,整体管系在节点36、65处设有两个固支,被固支后的整条管路被分为模态相互独立的3段管路,取节点35~65管段作为分析对象,其模型如图7所示,模态分析结果见表4。

图7 节点35~65间的管路模型

管路模态一阶二阶三阶四阶五阶频率/Hz8.9812.5818.4122.9134.89

接近压缩机激振频率(25Hz)的四阶固有频率对应的共振振型如图8所示。

图8 四阶共振振型

由于在两固支间的管路振动比较稳定,管路靠墙布置又便于支架固定减振方案的实施,因此主要分析固支节点35~65间的管路振动情况。采用便携式专用管路测振仪器对管路节点振动位移和振动速度进行测量。传感器接头装有永磁铁,可以直接吸附在所测管路上,测振仪器对位移和速度信号进行数据采集与处理,其测量结果如图9所示。

a. 振动速度

b. 振动位移

根据API618标准中7.9.4.2.5.2.4 管路设计振动准则b,激振频率在10~200Hz之间,规定许用振动速度约为32mm/s(峰-峰值),因此,由图9可知,管系振动严重超标。

2.3.2管路疲劳应力分析

将由PLUS软件分析的激振力结果作为CAESARII的动态模型输入,得到如图10所示的动态响应位移图。

图10 CAESARII计算的动态响应位移图

在动态疲劳应力分析前,先确定管路的振动循环次数,按压缩机每天工作24h,连续工作10a的工况计算,压缩机管路振动循环次数N=25×60×60×24×365×10=7.88×109。在往复式压缩机管路气柱激振力的影响下,对管路进行疲劳应力分析。根据ASME B31.3规范可知谐波载荷工况(疲劳分析)下应力检查失败,CAESARII在谐波分析中位移响应为最大值时对应的相位角为2.00φ,管路疲劳应力分析结果见表5。

表5 管路疲劳应力分析结果

由疲劳应力分析结果可知,节点65的疲劳应力最大,且超过规定的许用值(37 060.5kPa),管路不满足疲劳要求,同时不满足API618对管路压力脉动值的限定,所以管路需要改进。

3 管路减振方案

3.1添加支架减振

由于现场条件的限制,节点10~35为压缩机到墙面的管路,该段没有支架固定,所以减振方案只针对节点35~65段两固支节点间的管路,将支架固定于墙上,节点35~65间的管路模型如图7所示。为使管系模态不落在共振区内,经CAESARII分析在节点50~60选择管路不同位置添加固支,通过模态分析比较得出支架最佳安装位置。如在节点56、50处分别独自添加固支支架后的模态结果如图11所示。

图11 模态分析结果

由图11可知,原始管路第四阶模态落在共振频率20~30Hz范围内,在节点50处添加固支后管系固有频率完全落在共振频率范围外。添加支架后的振动位移和振动速度响应如图12所示。

a. 振动位移

b. 振动速度

为了探究添加支架对管路振动疲劳应力的影响,添加支架后,再次对管路的疲劳应力进行分析计算比较,结果如图13所示。

图13 添加支架减振前、后的疲劳应力

对比以上两个结果可得,在节点50处添加支架后可以完全避开共振频率,减振效果最好,优于在节点56等处添加支架的减振方案;同时在不考虑温度影响的条件下,管系添加支架可以大幅降低管路的疲劳应力值。

3.2添加缓冲罐

3.2.1管路气柱模态分析

在压缩机出口添加缓冲罐,用以减小管路的压力脉动值。根据现场实物参数用PLUS软件建立气柱模型如图14所示(VS为速度源)。

图14 带缓冲罐的PLUS管路建模图

由PLUS分析可得,添加缓冲罐后的管路气柱共振频率见表6。由表6可知,气柱的前5阶共振频率完全避开了激振的共振频率范围20~30Hz。

表6 添加缓冲罐后气柱模态表

3.2.2管路压力脉动分析

由PLUS软件分析管路压力脉动,得到管路压力脉动分布如图15所示。

图15 带缓冲罐的压缩机管路压力脉动分布云图

经计算得节点28至管路排气口间最大压力脉动值小于0.2%,远小于API618对管路压力脉动的限制值(7%)。

经测量得到管路振动位移和振动速度响应比较如图16所示。

a. 振动位移

b. 振动速度

4 结论

4.1应用管路气柱分析软件Bently PLUS和管路应力分析软件CAESARII对往复式压缩机管路系统进行了全面的静态和动态分析,并进行了疲劳评定,发现该管路系统不满足管道振动和疲劳强度要求。

4.2运用固定支架对出口管路进行减振,在不考虑温度影响的情况下,添加管路支架可以改变管系的固有频率、减小振动位移和降低动态疲劳应力;同时还根据避开共振区准则,得出支架安装位置的最优方案。

4.3添加缓冲罐可以改变管路气柱的模态,可使管路气柱共振频率避开激振的共振频率范围,还可以有效减小压力脉动,极大程度降低管路振动水平。

4.4分析发现对于往复式压缩机管路减振,添加缓冲罐方案优于添加支架方案,在进行往复式压缩机管路设计时,压力脉动值当放在首位考虑。

[1] 宋维源,肖挺杨,李吉.管道振动控制技术现状及展望[J].安全与环境学报,2012,12(3):184~188.

[2] 刘向伟,舒水明,丁国忠.空调管路系统疲劳分析[C]. 2010年国际制冷技术交流会.珠海:国家节能环保制冷设备工程技术研究中心,2010: 427~429.

[3] 姜洋.石化设备管道系统阻尼减振技术研究及疲劳寿命分析[D].北京:北京化工大学,2011.

[4] 郭文涛,肖明鑫.往复压缩机管线的振动分析方法探究[J].压缩机技术,2009,(2):13~16.

[5] 徐斌,冯全科,余小玲.压缩机复杂管路压力脉动及管道振动研究[J].核动力工程,2008,29(4):79~83.

[6] 章罡本,彭学院.CAESARⅡ在往复压缩机管道振动及应力分析中的应用[J].化工设备与管道,2007,44(1):38~41.

VibrationandFatigueAnalysisofReciprocatingCompressorPipingSystemsandStudyofVibrationReductionMethods

HAO Chun-zhe1, DAI Ling-han1, QIAN Cai-fu1, PEI Ran2

(1.CollegeofMechanicalandElectricalEngineering,BeijingUniversityofChemicalTechnology,Beijing100029,China;2.HarbinConstructionMachineryCo.,Ltd.,Harbin150066,China)

Making use of Bently PLUS software, the gas column acoustic simulation of a reciprocating compressor’s piping system was performed; and through adopting CAESARII analysis software, both pipeline static analysis and fatigue stress analysis were implemented to show that both vibration and fatigue of the piping system fails to meet relevant requirements; and making use of support and buffer tank to reduce the vibration was proposed, in which, the fixed support can change resonant frequency, reduce vibration displacements and decrease dynamic fatigue stresses of the piping system; and the buffer tank can change gas column modes so that gas column’s resonant vibration frequency can stay away from the range of shock excitation’s vibration frequency so as to decrease both pressure pulsation and pipe vibration.

reciprocating compressor, static analysis, fatigue stress analysis, PLUS gas column simulation, CAESARII, vibration reduction

TQ051.21

A

0254-6094(2016)01-0077-07

*郝春哲,男,1990年1月生,硕士研究生。北京市,100029。

2015-01-17,

2016-01-06)