交替矩形窗口导控激振阀阀芯有限元分析

徐剑+王旭芳+胡超超+柯昌云+王泽旭+陈华涛

摘要:针对交替矩形窗口导控激振阀阀芯的设计方案,为保证阀芯在正常工作时能稳定可靠的工作,采用了有限元仿真分析的手段对阀芯进行了应力仿真与分析,仿真分析结果表明,阀芯结构满足强度和变形要求。

关键词:激振阀 阀芯 交替矩形窗口机构压力交替变化

0 前言

随着现代工业技术的发展,尤其航空航天、高速列车等高科技领域的不断发展,以及对产品安全性能、可靠性等方面的要求不断提高,对疲劳试验设备工作频率和激振载荷的幅值等都提出了更高的要求。当前航空航天飞行器、汽车和高速列车的关键零部件疲劳寿命要求必须达到107周次以上,有些设备的疲劳寿命甚至高达1010周次,美国空军"发动机结构完整性大纲(ENSIP)"规定了"发动机部件"的疲劳寿命最低应达到109周次。液压激振器作为疲劳试验的一种常用设备,其核心元件液压激振阀的使用寿命和可靠性就成为疲劳试验的关键,因此,如何液压激振阀的可靠性对其结构设计其提出了极高的要求,要求其阀体、发套和阀芯的结构设计合理,这对提高疲劳试验台的稳定运行具有重要的现实意义[1-4]。

本文针对一种交替矩形窗口导控激振阀的阀芯结构进行了有限元仿真分析和变形分析,研究其结构设计合理性。

1 总体方案设计

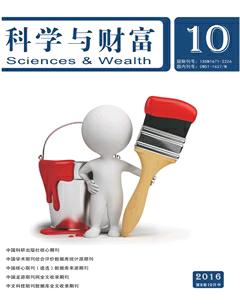

图1为交替矩形窗口导控激振阀总体设计方案,该阀由阀体、阀芯、齿轮传动机构、步进电机等主要零部件组成,该阀使用步进电机作为电-机械转换器,通过齿轮驱动阀芯做轴向旋转,在阀芯旋转时,阀芯左凸肩上的两组矩形窗口机构交替与阀体内部的两压力通道接通,控制阀芯左右压力腔的压力产生交替变化,驱动阀芯作轴向往复运动,使得激振阀的高压油口与两控制口交替通断,输出交变压力油,驱动激振油缸活塞杆的伸出与缩进,对外输出交变力,从而实现激振。

2 阀芯的方案设计

图2所示为阀芯结构,阀芯左凸肩上设有交替矩形窗口,起到导控作用,阀芯具有旋转和轴向两个自由度。交替矩形窗口导控激振阀结构设计了两组8个矩形窗口数,两组矩形窗口在周向上相互交替,阀芯直径为12mm,两个相邻窗口所对应的圆心角为45°。

3 阀芯的有限元分析

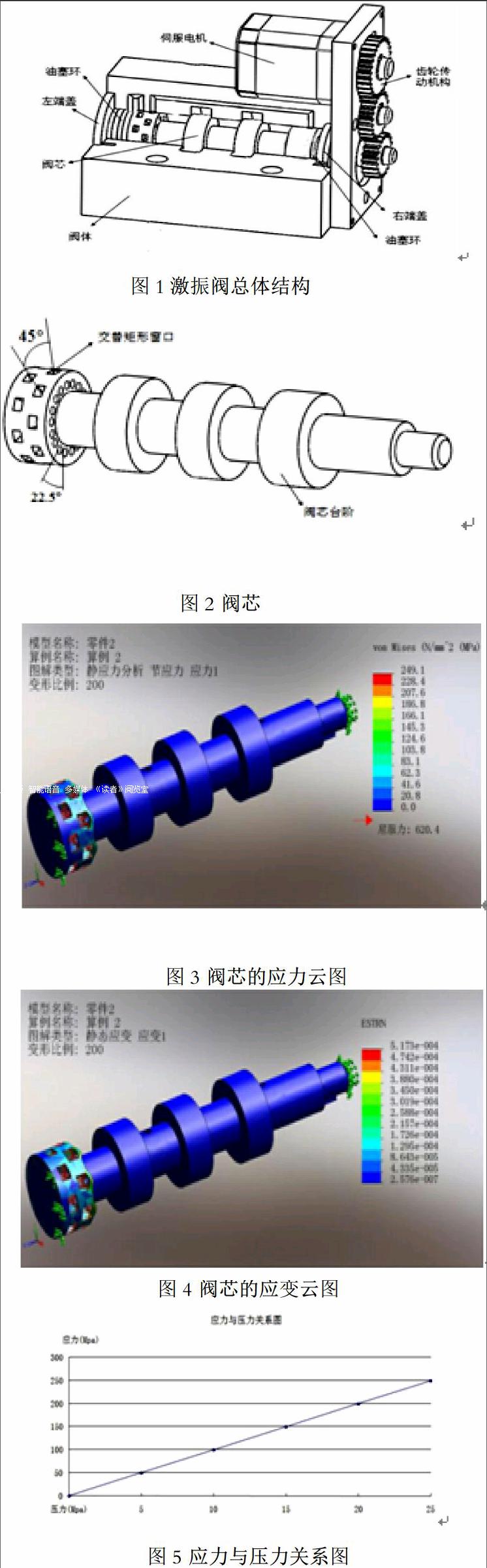

阀芯采用的材料为GCr45轴承钢,弹性模量E=217 GPa,泊松比μ=0.3,密度ρ=7800 kg/m3,许用应力[σ]=1442 MPa。阀芯在25MPa压力下,左凸肩上交替矩形窗口处应力情况如图3所示,此时阀芯所受最大应力为248.9MPa,远远小于许用应力,阀芯强度满足要求。

在25MPa压力下阀芯左端交替矩形窗口处应变情况如图4所示,此时阀芯最大应变为 ,当具有最大压力时,阀芯变形不足以影响其在阀体内部的运动。

3.3 总体分析

根据仿真结果最终得到应力与压力,应变与压力两条关系曲线如图5、图6所示,两条直线均呈线性,说明在25MPa压力下阀芯处于弹性形变即材料的比例极限范围内。阀芯允许承受的应力远小于许可应力,足够安全可靠,符合设计要求。

4 结论

该交替矩形窗口导控激振阀阀芯的有限元仿真分析结果表明,阀芯结构满足强度和变形要求,能保证阀的安全可靠工作。该阀可广泛应用于疲劳试验、振动锻造、振动试验台、地震模拟试验台等系统中,具有广阔的市场前景和应用价值。

参考文献

[1]褚珩清,张忠伟,余亚超,等电液伺服地震体验系统设计[J].浙江业大学学报,2009,37(5):545-549

[2]王燕华地震模拟振动台的研究长沙[D]:东南大学,2009

[3]贾文昂,阮健,李胜,等电液四轴高频结构强度疲劳试验系统[J].振动与冲击,2010,29(5):86-90

[4]贾文昂.2D阀控制电液激振器及在疲劳试验系统中的应用研究[D]:浙江工业大学,2010