塔里木盆地玉科区块超深井膏盐层段套管损坏机理与防治措施

孙一流 陈 勉 金 衍 杨 沛 卢运虎

1.中国石油大学(北京)石油工程学院 2.中国石油塔里木油田公司油气工程研究院

塔里木盆地玉科区块超深井膏盐层段套管损坏机理与防治措施

孙一流1陈 勉1金 衍1杨 沛2卢运虎1

1.中国石油大学(北京)石油工程学院 2.中国石油塔里木油田公司油气工程研究院

孙一流等.塔里木盆地玉科区块超深井膏盐层段套管损坏机理与防治措施. 天然气工业,2016, 36(12): 92-99.

塔里木盆地塔北隆起轮南低凸起哈得逊鼻状隆起东翼的玉科区块超深井在钻井过程中出现了严重的膏盐层段套管损坏问题,导致卡钻频发甚至被迫回填侧钻,极大地影响了该区块新井的顺利钻进和后续油气开发进程,造成了较大的损失。为此,在分析该地区几口套管损坏井现状的基础上,利用GMI和WELLCAT等软件对造成套管损坏的地质因素和工程因素进行了分析,初步地揭示了该地区膏盐层段套管损坏的机理,认为膏盐层蠕变引发的非均匀载荷因素和膏盐层段套管不居中、水泥浆顶替效率差等固井质量因素是导致套管损坏的主要原因。进而提出了在盐层厚度大于40 m的地区一系列预防套管损坏措施:①井身结构优化调整为四开井身结构;②调整钻井液性能,推荐使用饱和盐水钻井液或油基钻井液,并将盐层段钻井液密度上限提高至1.70 g/cm3;③提高固井质量,形成规则井眼,增大套管与地层的环空间隙,适当增加泵排量,提高顶替效率。

塔里木盆地 玉科区块 超深井 套管损坏 盐膏层段 蠕变 非均匀载荷 套管损坏预防 钻井液

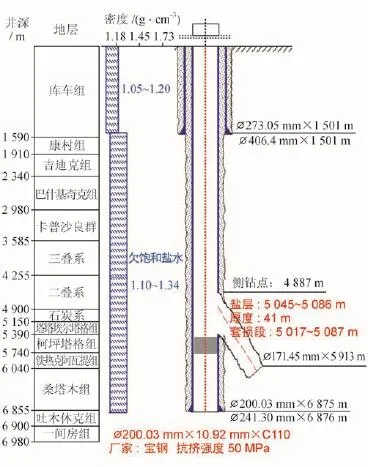

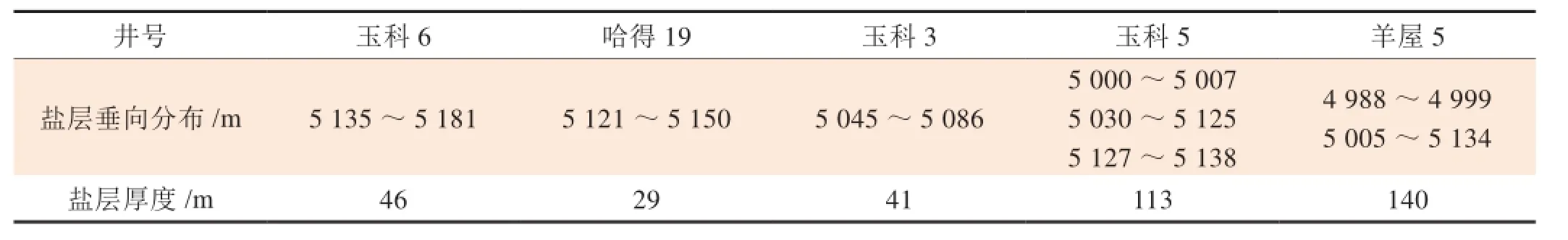

塔里木盆地玉科区块位于塔北隆起轮南低凸起哈得逊鼻状隆起东翼,是轮南低凸起向南倾入满加尔凹陷的斜坡部位,为缝洞型奥陶系碳酸盐岩油气藏,储层埋深超过6 500 m,且由西向东埋深逐渐加深,属于超深井[1-2]。其中在石炭系标准石灰岩段还存在膏盐层,膏盐层段(以下简称为盐层段)厚度介于5~140 m,呈现出由西向东逐渐变厚的特征。该地区设计井型均为直井,早期采用五开井身结构,目前普遍采用三开井身结构[3],表层采用Ø273 mm套管,下至井深1 500 m附近,技术套管下至桑塔木组底部,Ø171 mm钻头钻至设计井深裸眼完井。

先期完钻的几口井要么盐层段很薄(玉科1井盐层仅有5 m,哈得18C井盐层段仅有8 m),要么采用了高抗挤毁套管,没有出现套变问题。玉科1、哈得18C井盐层段使用Ø200 mm、钢级C110、壁厚10.92 mm、抗挤强度为50 MPa、抗内压强度为72.5 MPa的低强度套管,但由于盐层薄,钻井过程并无明显阻卡,盐层蠕变对套管影响不大。羊屋5井盐层段采用Ø178 mm、DST110HC×12.65 mm套管,套管抗挤强度96.5 MPa、抗内压强度94 MPa,羊屋1井采用Ø178 mm、V150×12.65 mm BC套管 ,套管抗挤强度111.9 MPa、抗内压强度81.3 MPa[4]。

目前玉科区块共完成10口井,大部分井在钻进过程中出现了卡钻和井漏等事故,其中玉科3井和玉科6井出现套管损坏事故,最终在磨铣套管无效后,实施开窗侧钻,玉科3井侧钻损失时间121 d。其中,玉科3井钻遇盐层段厚41 m,采用宝钢生产的Ø200 mm、钢级C110、壁厚10.92 mm的套管,套管抗挤强度只有50 MPa、抗内压强度72.5 MPa,钻井过程中发生套管损坏,钻开盐层15 d后开始阻卡,此后几乎每趟起下钻均存在阻卡。下钻水泥塞管柱遇阻,成像测井显示5 020~5 087 m套管出现变形,5 040~5 048.5 m井段套管变形严重,对后续作业产生较大影响;玉科6井盐层段厚46 m,采用天钢Ø178 mm、钢级TP140V、壁厚12.65 mm的套管,套管抗挤强度120 MPa,成像测井显示5 134.54~5 181 m井段套管出现变形。钻开盐层12 d后开始阻卡,此后几乎每趟起下钻均存在阻卡。采用哈里伯顿UR800扩眼器,在5 127~5 183 m井段进行三次扩眼,第一次扩眼后在井深5 143 m处遇阻,第二次扩眼至311 mm,在井深5 147 m处遇阻5 t,第三次扩眼至311 mm,后下入Ø216 mm钻头顺利通过,但下入Ø241 mm钻头在井深5 076 m处遇阻。

玉科区块的盐层段套管变形引起的卡钻乃至严重的套管损坏事故严重地影响着该区块的钻井工作和后期的试采工作,造成了巨大的经济损失。

1 玉科区块套管损坏基本特征

1.1玉科盐层段套管损坏类型

一般来讲,油水井套管损坏的主要形式有:变形、挤毁、缩颈、错断、脱扣、腐蚀以及磨损等,综合说来即①“套变未漏”即套管变形但未穿孔;②“套变且漏”即套管变形且穿孔;③“套破未变”即套管破裂但未变形[5-6]。通过对玉科区块的铅模资料和60臂井径测井结果发现[7],其套管损坏的形式主要为第一种“套变未漏”。

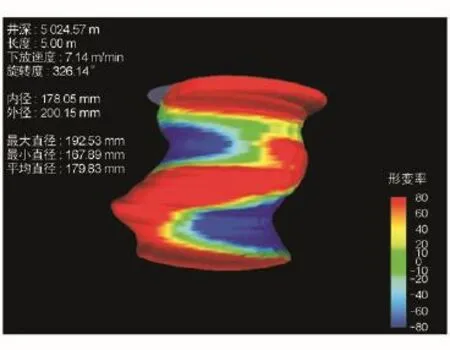

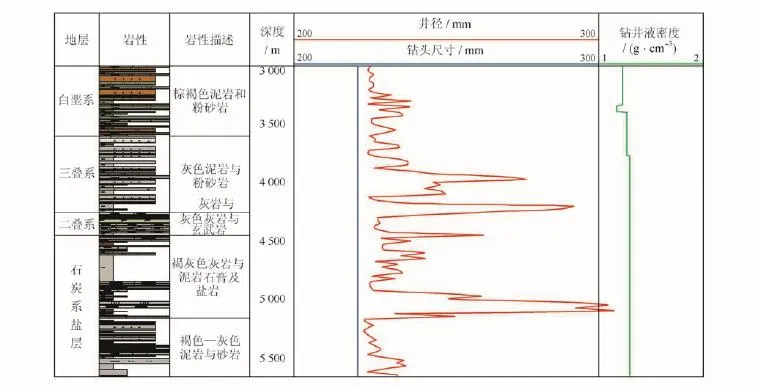

玉科3井钻进期间,在5 000~5 120 m井段划眼7次,累计时间22 h。Ø200 mm套管固井后,下牙轮钻头探塞至井深5 017 m遇阻,划眼返出铁屑,随后下铅印、电测(5 048.5~4 920 m)、磨铣后证实5 017~5 087 m井段(盐层段)出现严重变形。电测图显示套管变形形式是一种螺旋形扭曲变形,在其中5 m的套管段内,螺旋形扭曲了将近1 080°。但是套管并未穿孔。从电测图中还可以看出,受损段套管均存在局部缩颈和扩颈现象,且套管在同一截面不同方位同时存在扩颈和缩颈,如图1所示。图2为玉科3井实钻井身结构。

1.2玉科盐层段套管损坏层位

玉科区块的主要目的层为奥陶系吐木休克组和一间房组,井深介于6 400~7 200 m。其中在石炭系标准灰岩段均存在盐层,分布深度介于5 000~5 200 m,盐层厚度介于5~140 m,如图2、表1所示。而套管损坏位置均在盐层段。如玉科3井在5 020~5 048m段发生套管损坏,失效套管直径200 mm,钢级C110,壁厚10.92 mm,扣型BGBC;玉科6井在5 134~5 181 m段发生套管损坏,失效套管直径178 mm,钢级BG140V,壁厚12.65 mm,扣型BGC。

图1 玉科3井套管电测成像图

图2 玉科3井实钻井身结构图

表1 玉科区块石炭系盐层分布及厚度表

2 玉科区块超深井盐层段套管损坏机理

造成套管损坏的原因很多,总体可以分为地质因素和工程因素[6,8],地质因素包括构造应力、层间滑动、岩层蠕动、断层活动、注水后应力变化等,工程因素包括井身结构、套管强度、固井质量、射孔、注水、腐蚀等,此外还有可能是套管本身的因素如存在质量问题或椭圆度、壁厚等不符合标准等。但最终都表现为套管在钻进和开发过程中自身强度遭到破坏,导致套管失效。任何套管损坏问题都是地质因素和工程因素综合作用的结果。

玉科地区盐层段套管损坏受损的套管段均存在局部缩径的现象,综合前面的分析,盐层蠕变挤压导致套管变形的可能性较大。而套管在同一截面不同方位同时存在扩径和缩径,套管成扭曲状,形成这种形状需具备两个条件:①套管在横向上受到非均质的作用力;②套管在扩径的部位存在活动的空间。分析可能为局部固井水泥浆相对其他部位胶结较差,可压缩性好,在盐层挤压作用下,套管向水泥胶结差的方向变形。

2.1地质因素分析

从玉科区块地质构造图来看,本区域未见断层,且套管损坏区域上方未见其他套管损坏发生,故由于断层活动等地质运动引发套管失效的因素可以排除。

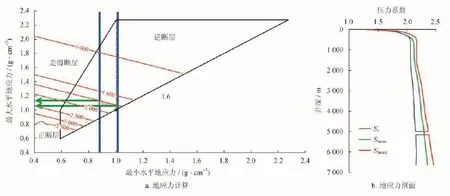

大量岩石力学实验表明[9-12],固井后如果套管承受的是非均匀外载,那么其承受外载的强度仅为均匀外载情况下的1/8~1/20。因此地应力的分布不均匀也是造成套管损坏的一大原因。基于此,利用GMI软件和测井资料分析了玉科3井在近井地带的最大和最小水平地应力情况,如图3所示。

从图3可以看出,玉科区块上覆岩层压力系数介于2.30~2.35,水平最大主应力梯度介于2.35~2.40,最小主应力梯度介于2.15~2.20,各主应力之间差别较小,应力比较均匀,非均匀载荷小,也即地应力的不均匀性不是玉科区块套管损坏的主要原因。

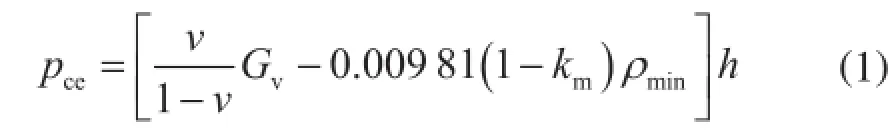

由钻井资料可知在钻开石炭系盐膏层15 d后,钻进过程中就发生阻卡现象,且此后每趟起下钻几乎均存在阻卡现象。而套管损坏层位均发生在盐膏层段,盐层的蠕变会对套管产生外挤载荷,套管因此发生外挤失效的可能性较大。目前我国石油行业现行采用的套管柱结构与强度设计标准SY/T 5724—2008[13-15]中,对于塑性蠕变地层中表层套管和技术套管的有效外压力计算,公式为:

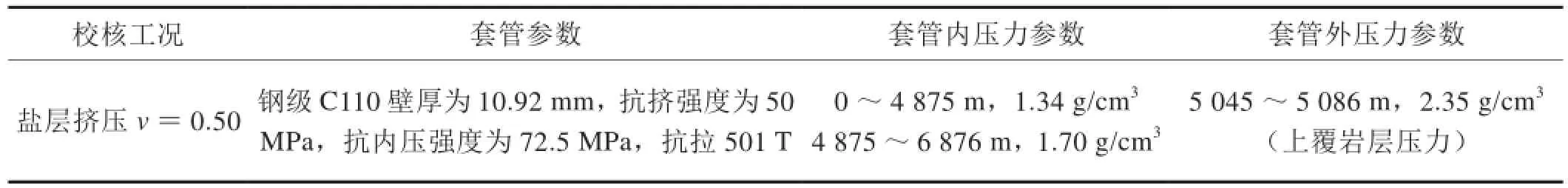

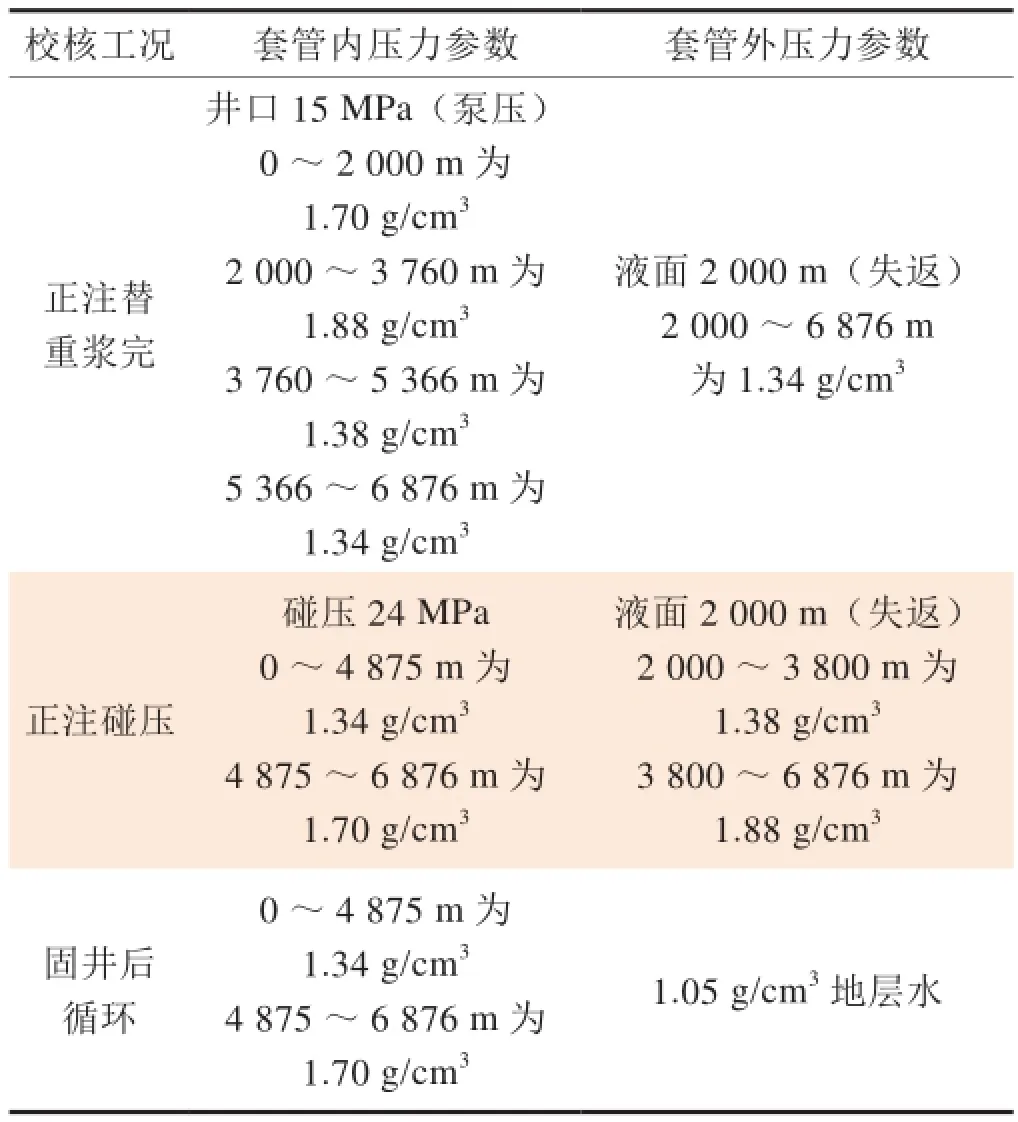

式中pce表示套管外挤压力,MPa;v表示地层岩石的泊松比,一般取0.3~0.5;Gv表示上覆岩层压力梯度,MPa/m;km表示掏空系数;ρmin表示下开钻井所用的最小钻井液密度,g/cm3;h表示计算点垂深,m。对于盐膏层作用在套管上的外载,该标准是按照上覆岩层压力的百分数叠加(当v=0.5时,套管外载等于上覆岩层压力),套管外载的最大值为上覆岩层压力,该标准虽然未考虑构造应力的影响,但认为盐膏岩等蠕变地层不存在应力的各向异性问题。依据表2中套管抗外挤安全系数校核条件,利用WELLCAT软件对套管进行抗外挤安全系数校核[16],如图4所示。根据校核结果可知,当盐膏层段套管外载按照上覆岩层压力进行校核时,套管抗外挤系数小于安全系数,即套管的抗外挤强度不能满足要求。

入井套管经检测不存在质量问题,套管椭圆度及套管壁厚满足要求,因此套管本身质量问题可排除;玉科区块套管损坏井套管损坏周期短,该区块奥陶系油气藏整体属于低含硫区块,套管未接触酸液等强腐蚀性流体,不存在地层流体腐蚀套管的因素,因此腐蚀因素可排除。

2.2工程因素分析

对应的工程因素主要有井眼状况、施工操作、固井状况等,包括:①钻井过程中井眼质量差,存在大肚子井段等井段。②在下套管和固井过程中由于以下方面造成套管受力变大:超拉;正注替重浆,正注碰压作业时套管内压过大;下套管掏空、反挤水泥浆等作业时对套管形成过大外挤载荷。③固井时顶替效率不佳,套管外水泥环不完整[16-17]。

图3 玉科3井地应力分布图

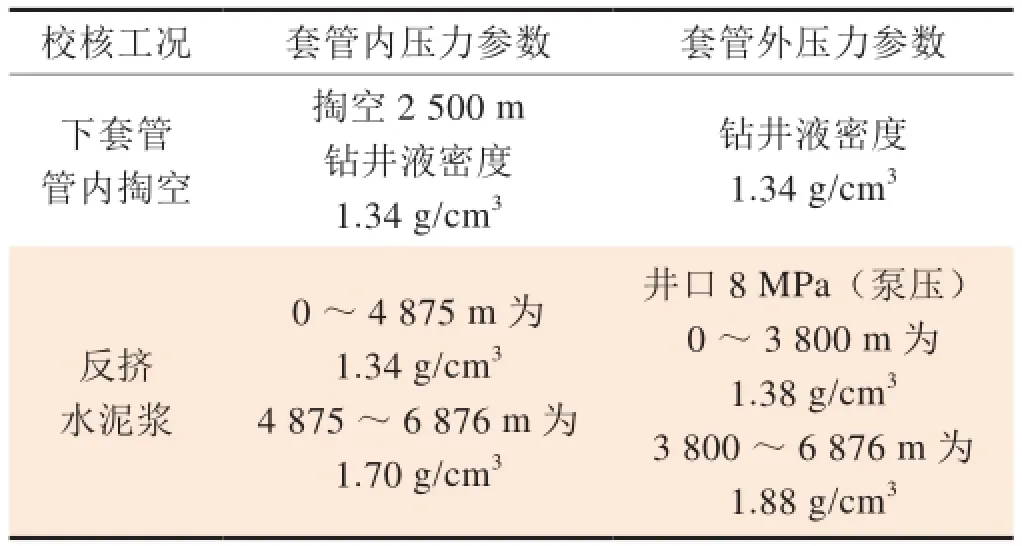

表2 盐膏层段套管抗外挤安全系数校核条件表

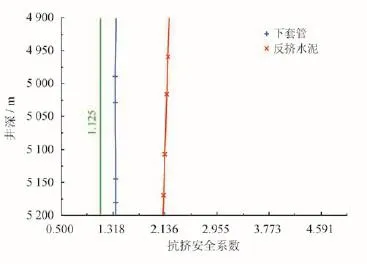

图4 盐膏层段套管抗外挤强度校核结果

2.2.1 抗拉安全系数校核

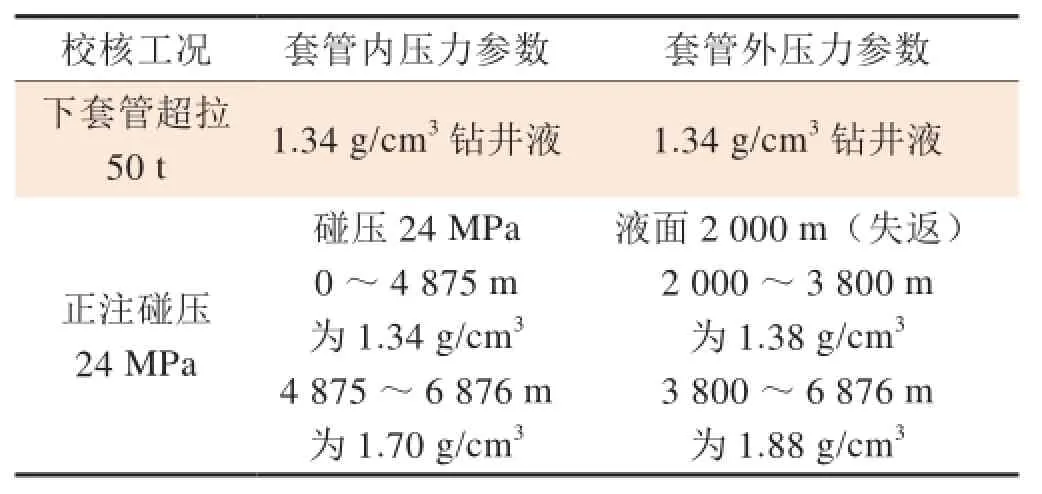

抗拉校核工况主要为下套管过程中的过拉和屈曲现象,依据钻井资料,考虑井底摩阻50 t的情况和固井碰压24 MPa的情况,利用WELLCAT软件对套管进行抗拉安全系数校核。校核工况如表3所示,校核结果如图5所示。

在下套管、正注碰压这两种工况下,5 000~5 300 m处套管的抗拉安全系数远高于标准要求。因此套管发生轴向载荷失效的可能性很小。

表3 抗拉安全系数校核对应工况表

图5 抗拉安全系数校核结果图

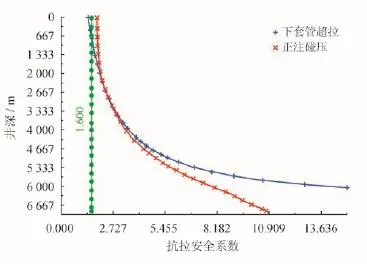

表4 抗内压安全系数校核对应工况表

图6 抗内压安全系数校核结果图

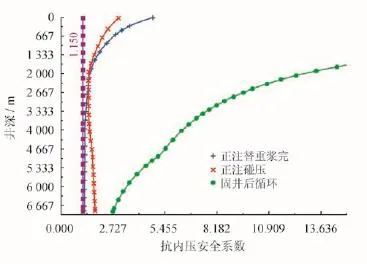

表5 抗外挤安全系数校核对应工况

2.2.2 抗内压安全系数校核

在以下情况下套管可能产生较大的内压载荷:①正注水泥浆后,替完高密度钻井液,高密度水泥浆与尾浆均处于套管内;②固井碰压时在套管内产生额外压力,碰压24 MPa;③固井后循环,按套管强度校核标准,管外按地层水考虑。校核工况如表4所示。校核结果如图6所示,在5 000~5 300 m处,套管的抗内压安全系数也满足要求。

2.2.3 抗外挤安全系数校核

在下列情况下对套管产生较大有效外挤载荷:①下套管过程中管内掏空,以玉科3井为例,下套管过程中在井深1 500 m,3 600 m,4 900 m,6 000 m分别顶通,最大掏空为2 100 m,按2 500 m掏空校核强度。②反挤水泥浆,井口压力8 MPa。对应校核工况如表5所示。根据校核结果(图7)可知,在这两种工况下套管的抗外挤安全系数远高于安全标准,因此套管在这两种工况下发生抗外挤失效的可能性较小。

2.2.4 固井质量分析

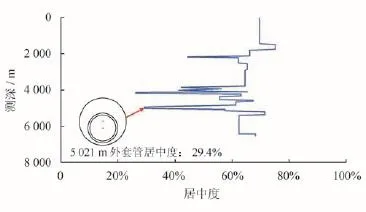

每一开套管下入之后,都需要固井,即用水泥浆把套管与地层之间的环形空间封固以防止井眼垮塌及渗透层之间的相互串通。水泥环增加了系统的强度,减小了盐膏层对套管的外挤载荷。但在盐膏层井段钻井期间,由于钻井液的冲刷和溶蚀作用,极易发生井径扩大现象,如果固井时顶替效率不佳或者井眼不直,就会造成套管外水泥环厚度不均匀,甚至是局部未封固,此时套管局部就会产生应力集中现象。而玉科区块套管损坏井的套管居中度普遍不好,如图8所示。研究表明[18],水泥环的非均匀强度分布将会导致在套管上形成非均匀载荷,当出现盐层蠕变时,过大的应力载荷有可能超出套管强度。

通过建立地层—水泥环—套管的有限元模型[19-20],分析偏心距和偏心方位对套管最大Von Mises力的影响,结果表明当套管偏心方位角为0°和180°时,套管的最大应力随偏心距的增大逐渐减小;当套管偏心方位角为90°时,套管的最大应力随偏心距的增大逐渐增大;当偏心距一定,偏心方位角为90°时,套管的 Von Mises应力最大。也就是说,套管在最大地应力方向偏心,套管最大应力减小,抗挤强度提高;套管在最小地应力方向偏心,套管最大应力增大,抗挤强度降低。

图7 抗外挤安全系数校核结果图

图8 玉科3井盐膏层段套管居中度分析图

图9 玉科3井盐膏层段井径变化图

玉科盐层井径非常不规则,如图9所示,对固井质量形成很大挑战,套管载荷还要考虑水泥环不完整导致的盐层载荷不均匀情况。

根据玉科3井测井结果显示,在5 020~5 075 m盐膏层段井眼平均扩大率达40.61%,套管居中度较差,如图7所示,5 021 m处套管居中度仅为29.4%;固井时可能在此段存有滞留钻井液或者泥饼,很难保证该段的固井质量;且可能在顶替过程中将此段滞留的钻井液驱替过渡到上部封固段,造成混浆现象,从而影响上部封固段的固井质量。本井套管损坏段集中在5 020~5 033 m和5 040~5 048.5 m,根据固井质量测井显示,在5 018.22~5 021.65m为差,5 021.65~5 028.04 m为好,5 028 m以下固井质量未知。因此套管外水泥环不完整也是使套管发生损坏的一大因素。

3 玉科区块盐层段套管损坏预防措施

3.1井身结构优化

玉科区块目前采用的三开井身结构,由于技术套管抗挤强度较低,无法满足盐膏层蠕变条件下的抗挤要求,最终导致套管变形失效。因此,针对玉科区块下步安全钻井,建议对井身结构进行优化:

1)对西部地区油藏埋层浅、盐层薄(小于40 m)、蠕变性弱地区,采用三开井身结构。二开Ø241 mm井眼钻穿石炭系中完,下入Ø200 mm套管,盐层段下入外加厚高抗挤套管,三开采用Ø171 mm钻头钻至设计井深。好处是不改变井身结构,经济性较好。

2)对于盐层厚度超过40 m的玉科3、4、5、6井,钻井过程中阻卡严重,甚至玉科4井发生卡钻导致侧钻,密度提高至1.40 g/cm3以上仍然存在阻卡,若采用三开结构,上部存在易漏的二叠系,基本上没有安全压力窗口。因此建议该区域的井(尤其是东部盐层较厚的井)采用四开结构。在目前三开井身结构基础上增加一层技术套管封隔盐层,盐层段采用Ø244.5 mm外加厚高抗挤套管。

3.2钻井液性能优化

玉科区块盐层段钻井液密度仅为1.35 g/cm3,难以平衡盐层井眼的蠕动应力,盐层载荷迅速作用在套管上,套管抗外挤强度仅为50 MPa,导致套管在固井期间就被挤毁。

玉科区块实际钻进过程中,二开上部使用膨润土聚合物钻井液,进入白垩系(井深3 000 m左右)转换为钾聚磺,在进入石炭系(井深5 000 m左右)转换为欠饱和盐水。为抑制盐膏岩的溶解和泥页岩的水化膨胀从而增强井壁的稳定性,推荐使用饱和盐水或油基钻井液。同时,盐层段钻井液密度上限从1.35 g/cm3提高至1.70 g/cm3,以降低盐膏层的蠕变速率。

3.3固井质量优化

从保证井筒全生命周期的角度来讲,钻井期间,除了避免钻具被卡外,最重要的是形成规则井眼,并在固井之前调整钻井液性能,下套管过程中提高套管居中度,合理设计固井参数,对于提高水泥浆在环空中的顶替效率具有重要作用,从而保证盐膏层段套管外水泥环的均匀性,提高套管的抗外挤强度。

在优化井身结构后,二开盐膏层以上地层与套管之间的环空间隙增大,降低了水泥浆流动时的摩阻,同时可以适当提高排量,对于提高水泥浆的顶替效率大有益处;此外,环空间隙增加,水泥环厚度增大,同样有利于保护套管。

4 结论与建议

玉科区块超深井盐层段套管损坏既有地质因素,又有工程因素。玉科区块套管损坏主要是由于石炭系盐层蠕变以及盐层段固井质量不好所致。分析认为盐层段的地层蠕变是导致套管损坏的客观因素,盐层段使用低钢级套管、钻井液密度低、井径扩大和固井质量差是导致套管损坏的主观因素,尤其是水泥环胶结在周向上存在差异,造成套管受到非均质外力作用而扭曲变形可能是导致套管损坏的关键因素。

为减少套管损坏,建议下一步采取如下措施。

1)优化井身结构:对西部地区油藏埋层浅、盐层薄(小于40 m)、蠕变性弱地区,采用目前的三开井身结构,盐层段下入Ø200 mm外加厚高抗挤套管;对于盐层厚度超过40 m的井,采用四开结构,在目前三开井身结构基础上增加一层技术套管封隔盐层,盐层段采用Ø244.5 mm外加厚高抗挤套管。

2)盐层段钻井时提高钻井液密度。

3)优化水泥浆体系和配方,优化固井工艺,提高固井质量。

[1] 吕修祥, 周新源, 李建交, 王清华, 杨宁. 塔里木盆地塔北隆起碳酸盐岩油气藏成藏特点[J]. 地质学报, 2007, 81(8): 1057-1064.

Lü Xiuxiang, Zhou Xinyuan, Li Jianjiao, Wang Qinghua, Yang Ning. Hydrocarbon accumulation characteristics of the carbonate rock in the northern uplift of the Tarim Basin[J]. Acta Geologica Sinica, 2007, 81(8): 1057-1064.

[2] 胡旭光, 彭晓刚, 段玲, 赵若锟. 塔里木油田塔北地区深井超深井固井难点及对策[J]. 天然气勘探与开发, 2014, 37(2): 61-63.

Hu Xuguang, Peng Xiaogang, Duan Ling, Zhao Ruokun. Cementing difficulties and countermeasures against deep and ultradeep wells in Tarim oilfield, northern Tarim Basin[J]. Natural Gas Exploration and Development, 2014, 37(2): 61-63.

[3] 安文华, 滕学清, 吕栓录, 张新平, 杨成新, 丁毅, 等. 塔里木油田非API油套管技术要求及标准化[J]. 理化检验:物理分册, 2013, 49(2): 103-106.

An Wenhua, Teng Xueqing, Lü Shuanlu, Zhang Xinping, Yang Chengxin, Ding Yi, et al. Technology requirement andstandardization of tubing and casing not specified by API in Tarim Oilfield[J]. Physical Testing and Chemical Analysis: Part A: Physical Testing, 2013, 49(2): 103-106.

[4] 王陶, 杨胜来, 朱卫红, 卞万江, 刘敏, 雷雨, 等. 塔里木油田油水井套损规律及对策[J]. 石油勘探与开发, 2011, 38(3): 352-361.

Wang Tao, Yang Shenglai, Zhu Weihong, Bian Wanjiang, Liu Min, Lei Yu, et al. Law and countermeasures for the casing damage of oil production wells and water injection wells in Tarim Oilfield[J]. Petroleum Exploration and Development, 2011, 38(3): 352-361.

[5] 章根德, 何鲜. 油井套管变形损坏机理[M]. 北京: 石油工业出版社, 2005: 27-50.

Zhang Gende, He Xian. Deformation and failure mechanism of oil well casing[M]. Beijing: Petroleum Industry Press, 2005: 27-50.

[6] 姜守华, 张宝玺. 油井套损机理综述[J]. 国外油田工程, 2001, 17(12): 19-23.

Jiang Shouhua, Zhang Baoxi. Well casing failure mechanism overview[J]. Foreign Oilfield Engineering, 2001, 17(12): 19-23.

[7] 张洪坤, 王志远, 李昊, 沈德新, 赵效锋.套管外挤力的数值模拟及影响因素分析[J]. 石油机械, 2014, 42(1): 1-4.

Zhang Hongkun, Wang Zhiyuan, Li Hao, Shen Dexin, Zhao Xiaofeng. Numerical simulation of casing collapse pressure and analysis of influence factors[J]. China Petroleum Machinery, 2014, 42(1): 1-4.

[8] 陈福利, 柴细元, 金勇, 李冬梅, 冯新茶, 马飞. 多臂井径测井检测套损及其评价方法[J]. 测井技术, 2005, 29(1): 79-81.

Chen Fuli, Chai Xiyuan, Jin Yong, Li Dongmei, Feng Xincha, Ma Fei. Inspection and evaluation method of casing damages with multi-arm caliper log[J]. Well Logging Technology, 2005, 29(1): 79-81.

[9] 徐守余, 贾若, 闫金鹏. 坨28断块油水井套管损坏的地质因素分析[J]. 石油钻采工艺, 2005, 27(3): 20-21.

Xu Shouyu, Jia Ruo, Yan Jinpeng. Analysis of geological factors of casing damage in Tuo 28 fault block[J]. Oil Drilling & Production Technology, 2005, 27(3): 20-21.

[10] 刘建东, 金娟, 沈露禾, 卓胜广. 赵凹油田地应力分布与套管损坏关系研究[J]. 石油钻采工艺, 2009, 31(5): 19-22.

Liu Jiandong, Jin Juan, Shen Luhe, Zhuo Shengguang. The study on the relationship between crustal stress distribution and casing failure in Zhao'ao oilfield[J]. Oil Drilling & Production Technology, 2009, 31(5): 19-22.

[11] 李军, 陈勉, 张辉, 陈志勇. 不同地应力条件下水泥环形状对套管应力的影响[J]. 天然气工业, 2004, 24(8): 50-52. Li Jun, Chen Mian, Zhang Hui, Chen Zhiyong. Influence of cement sheath shape on casing stress under different ground stress conditions[J]. Natural Gas Industry, 2004, 24(8): 50-52.

[12] 曾德智, 林元华, 张莉, 魏善泉, 杨斌, 施太和. 非均匀地应力下套管受力影响因素研究[J]. 石油钻采工艺, 2006, 28(5): 7-9.

Zeng Dezhi, Lin Yuanhua, Zhang Li, Wei Shanquan, Yang Bin, Shi Taihe. Factors affecting the casing stress under non-uniform in-situ stress[J]. Oil Drilling & Production Technology, 2006, 28(5): 7-9.

[13] 中华人民共和国国家发展和改革委员会. SY/T 5724—2008 套管柱结构与强度设计[S]. 北京: 石油工业出版社, 2008.

The National Development and Reform Commission of the People's Republic of China. SY/T 5724-2008 Design method of casing string strength[S]. Beijing: Petroleum Industry Press, 2008.

[14] 杨恒林, 陈勉, 金衍, 张广清. 蠕变地层套管等效破坏载荷分析[J]. 中国石油大学学报: 自然科学版, 2006, 30(4): 94-97.

Yang Henglin, Chen Mian, Jin Yan, Zhang Guangqing. Analysis of casing equivalent collapse resistance in creep formations[J]. Journal of China University of Petroleum: Edition of Natural Science, 2006, 30(4): 94-97.

[15] 曾德智, 林元华, 李留伟, 施太和, 李再军, 朱达江. 深井岩盐层套管外载的三维有限元分析[J]. 石油钻采工艺, 2007, 29(2): 21-23.

Zeng Dezhi, Lin Yuanhua, Li Liuwei, Shi Taihe, Li Zaijun, Zhu Dajiang. 3-D finite element analysis of casing loads in salt rocks of deep wells[J]. Oil Drilling & Production Technology, 2007, 29(2): 21-23.

[16] 张承武, 贾海, 乔雨, 郑维师, 邹鸿江, 何毅, 等. WELLCAT软件的三超气井完井设计优化[J]. 钻采工艺, 2013, 36(6): 63-66.

Zhang Chengwu, Jia Hai, Qiao Yu, Zheng Weishi, Zou Hongjiang, He Yi, et al. Completion design optimization of ultratemperature ultra-pressure and ultra-deep gas well based on WELLCAT software[J]. Drilling & Production Technology, 2013, 36(6): 63-66.

[17] 廖华林, 管志川, 冯光通, 阎振来. 深井超深井套管损坏机理与强度设计考虑因素[J]. 石油钻采工艺, 2009, 31(2): 1-6.

Liao Hualin, Guan Zhichuan, Feng Guangtong, Yan Zhenlai. Casing failure mechanism and strength design considerations for deep and ultra-deep wells[J]. Oil Drilling & Production Technology, 2009, 31(2): 1-6.

[18] 于浩, 练章华, 林铁军. 油田固井质量对套管损坏影响的数值仿真[J]. 计算机仿真, 2014, 31(9): 161-164.

Yu Hao, Lian Zhanghua, Lin Tiejun. Numerical simulation of influence of cementing quality on casing failure for oil field[J]. Computer Simulation, 2014, 31(9): 161-164.

[19] Shen Xinpu. Numerical analysis of casing failure under non-uniform loading in subsalt wells in Paradox Basin[C]//ARMA-11-176, 45th U.S. Rock Mechanics / Geomechanics Symposium, 26-29 June 2011, San Francisco, California, USA. San Francisco, California: American Rock Mechanics Association, 2011.

[20] 陈占锋, 朱卫平, 狄勤丰, 唐继平, 梁红军. 非均匀地应力下套管偏心对抗挤强度的影响[J]. 上海大学学报: 自然科学版, 2012, 18(1): 83-86.

Chen Zhanfeng, Zhu Weiping, Di Qinfeng, Tang Jiping, Liang Hongjun. Effects of eccentricity of casing on collapse resistance in non-uniform in-situ stresses[J]. Journal of Shanghai University: Natural Science Edition, 2012, 18(1): 83-86.

(修改回稿日期 2016-10-27 编 辑凌 忠)

Damage mechanism of casings used in ultra-deep well salt layers of Yuke Block in the Tarim Basin and prevention measures

Sun Yiliu1, Chen Mian1, Jin Yan1, Yang Pei2, Lu Yunhu1

(1.College of Petroleum Engineering, China University of Petroleum

NATUR. GAS IND. VOLUME 36, ISSUE 12, pp.92-99, 12/25/2016. (ISSN 1000-0976; In Chinese)

The Yuke Block is located at the eastern flank of Hadexun nose-like uplift in the Lunnan low salient, North Tarim uplift, Tarim Basin. The ultra-deep wells in the block suffered serious casing damage in salt layers in the process of well drilling, leading to frequent pipe sticking and even back-filling sidetracking. Consequently, the drilling of new wells and subsequent oil and gas development in this block were seriously hindered, and great loss was caused. In this paper, the actual situations of several casing failure wells were analyzed, and then the geological and engineering factors that were related to casing damage were investigated by using the GMI and WELLCAT software. The mechanism of casing damage in salt layers was preliminarily revealed. It is indicated that casing damage is mainly caused by the non-uniform load induced by the creep of salt-gypsum layers and the poor cementing quality (e.g. uncentralized casing in salt-gypsum layers and low displacement efficiency of cement slurry). Finally, a series of measures were proposed to prevent casing damage in the areas with a salt thickness greater than 40 m. First, optimize the casing program into a four-section casing one. Second, adjust the performance of drilling fluid. It is recommended to adopt saturated brine drilling fluid or oil-based drilling fluid and increase the upper density limit of the drilling fluid used in salt layers to 1.70 g/cm3. And third, improve cementing quality, build up regular wellbore, increase the casing–formation annulus and increase the pumping rate appropriately to improve the displacement efficiency.

Tarim Basin; Yuke Block; Ultra-deep well; Casing damage; Salt-gypsum layer; Creep; Non-uniform load; Casing damage prevention

10.3787/j.issn.1000-0976.2016.12.013

国家自然科学基金项目(编号:51490651)、国家杰出青年科学基金项目(编号:51325402)。

孙一流,1992年生,硕士;主要从事油气井工程岩石力学方面的研究工作。地址:(102249)北京市昌平区府学路18号中国石油大学(北京)。电话:13681117120。ORCID: 0000-0001-8457-9280。E-mail: sunyl_cup@163.com

陈勉,1962年生,教授,博士生导师;主要从事石油工程岩石力学方面的研究工作。地址:(102249)北京市昌平区府学路18号中国石油大学(北京)。电话:(010)89732209。E-mail: chenmian@vip.163.com