面向压铸模浇道的变参数建模方法研究

董玉德 朱冠群 杨光辉 凌乐舒 张昌浩

1.合肥工业大学,合肥,230009 2.苏州柳凌软件开发有限公司,苏州,215000

面向压铸模浇道的变参数建模方法研究

董玉德1朱冠群1杨光辉1凌乐舒2张昌浩1

1.合肥工业大学,合肥,230009 2.苏州柳凌软件开发有限公司,苏州,215000

针对压铸模浇道建模过程中遇到的几何特征重复生成时的繁琐性、操作过程的复杂性和设计参数的离散性等问题,提出以变参数为主导的浇道建模方法。该方法在浇道特征要求和实用技术基础上,通过对浇道变参数细节特征进行分析,以及浇道特征对金属溶液特性产生不同影响的研究,以UG8.0为研发平台并结合CAD技术,实现了压铸模浇道的参数化、系统化和标准化设计,开发出变参数压铸模浇道设计系统。该系统有效地实现了参数的集中处理,避免了用户的重复操作,缩短了浇道的设计周期,提高了设计精度。

压铸模;浇道;变参数;计算机辅助设计

0 引言

压铸模具铸造作为一种快速的成形方法,具有生产效率高、铸件尺寸精度高和互换性好等优点。近年来,随着社会的快速发展,压铸模特别是有色金属压铸模迅速发展起来,压铸模设计变得越来越实用化和多样化[1-2]。浇注系统作为金属液流入工件的渠道,其设计的好坏直接影响浇注过程的稳定性和浇注顺序的合理性,从而影响到金属液的流速、压力和流量,因此,浇注系统的合理化和标准化设计在整个浇注过程中起到至关重要的作用。同时,压铸件外形的多样化和设计人员的经验设计造成了浇道设计很难形成标准化和统一化,因此,压铸模浇道的参数化和标准化设计对浇道的规范化和压铸件的标准化十分重要[3-6]。

计算机辅助设计(CAD)技术经过多年的发展已经成为设计人员进行产品设计的有效工具。压铸模的参数化设计是基于CAD技术,对浇注系统进行模块化划分,从工件实体出发,建立模具实体,再抽象出模具概念模型,用具有特定含义的概念模型设计来代替通用软件以点、线、面、体等几何特征为主导的设计方法[7-8]。目前,世界上多个国家和地区如美国、日本和德国等已经有比较统一且完善的参数化标准建模系统[9-11]。尽管中国在压铸模具行业起步较晚,但各企业都在努力建设各自标准化的压铸模具参数化系统,如李仁峰[12]运用现代优化技术和CAE技术,提出了一种浇口位置优化设计方法,为实现浇注系统的整体优化设计提供了有效参考;王凤林[13]、Li等[14]采用参数化装配技术和变形设计方法,开发了压铸模浇道变参数设计系统。

为解决在压铸模浇道设计过程中遇到的操作过程复杂和设计参数的离散性等问题,实现参数化和标准化,从而提高设计效率和精度,本文建立了基于浇道的变参数设计系统。本系统既实现了设计参数的综合化管理和浇道的变参数设计,又可以根据实际需求通过修改参数的方式对所设计的浇道进行相应的修改,从而降低了设计过程的复杂性,提高了设计效率和精度。

1 压铸模浇道设计技术体系

1.1 单元封装

封装(encapsulation)是将抽象得到的数据和行为(或功能)相结合,形成一个有机的整体的行为。封装会隐藏对象的属性和实现细节,仅对外公开接口,使用者不必了解具体的实现细节,而只是通过外部接口,以特定的使用权限来使用类的成员[15-16]。设计者往往根据对象的属性和功能的不同,对一个系统进行不同的封装。压铸模浇注系统是依据浇口和流道的不同功能和参数来源进行封装的。其中,功能分为浇注和运输;参数来源分为直接参数和间接参数。根据这两个封装依据,浇注系统可分为不同的单元和模块。

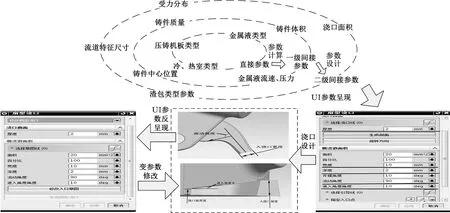

图1所示为压铸模浇道的单元模块,按照功能原理的不同,共划分为9个模块。为了使系统结构更具层次性,降低变参数设计的繁琐性,依据参数的来源不同,将分流锥和料饼归为一个模块,渣包和排气也归为同一个模块,并将它们划分到二维浇道设计单元中,依据结构功能不同,将9个模块划分成浇口设计和二维浇道设计单元。图2是压铸模浇道系统的封装图。根据对象功能不同和参数来源不同,对该系统划分为变参数设计、浇口设计、二维浇道设计和三维浇道设计四大单元,这四大单元组成完整的压铸模浇注系统。同时,每个单元都包含相应的设计模块,在设计过程中,必须首先设计参数设计单元,然后穿插设计浇口设计单元、二维浇道设计单元和三维浇道设计单元,但每个单元中的每个模块、模块与模块之间都有相应的设计顺序。

图2 压铸模流道封装图

1.2 变参数设计

变参数设计(variable parameter design,VPD)利用约束构造产品几何轮廓,通过尺寸为变量驱动完成建模设计,并在修改参数同时修改模型,旨在重用已有设计信息快速重构产品来提高设计效率[17]。目前参数约束和变参数修正的技术已经相当成熟,参数的设计优先级和参数之间的约束关系是参数设计的重点,同时也是变参数修正的基础。参数可分为直接参数、一级间接参数和二级间接参数三类:

(1)直接参数(direct-parameters):直接通过调用表格数据获得的参数。直接参数主要为类型的选择,对其后的间接参数设计有决定性的作用,是压铸类型确定的关键。

(2)一级间接参数(first indirect-parameters):由参数设计单元设计获得。起参数过渡传递作用,一级间接参数主要为铸件的属性参数,为计算二级间接参数作准备。

(3)二级间接参数(second indirect-parameters):通过对一级间接参数的计算修改,最终确定二级间接参数,浇道族和溢流族设计所使用的参数,对特征形成和模型修改都起着至关重要的作用。

变参数设计主要通过修改二级间接参数来修改浇道的建模模型,以达到规定的工艺要求。本系统主要通过NXOpen提供的文件操作函数来访问外部表格中的数据,并将其加载到相应的UI(user interface)对话框中供用户使用。用户可以直接利用加载的参数,也可通过手动输入来进行修改。为了满足设计要求,需对加载的数据进行变参数检查。变参数检查是通过对输入的参数进行计算,得到最大金属压力、最大金属流量、最大射嘴直径等一系列数据的,并根据信息窗口来判断输入的参数是否合理。变参数检查完成后,可将得到的一系列数据整理后,保存到表格中,也可对原有的表格中的数据进行替换,使数据最优化。

如图3所示,VPD可分为参数设计和变参数修改,变参数修改主要是通过UI和模型的参数交互来实现。参数设计中的直接参数有机器型号、金属液类型、冷热室的选择等,通过对这些参数的计算,可设计出铸件的体积、质量和中心位置等一级间接参数,然后根据一级间接参数计算出浇口面积、受力分布和浇口流速等二级间接参数,计算完成后,必要的参数可通过用户订制UI显示,以便进行浇道的特征设计,最后,再由变参数修改进行浇道特征的检查修改,使浇道的特征更符合实际要求。

图3 参数的访问、计算、修改

2 压铸模浇道功能设计

2.1 建模原理

基于压铸模浇道的变参数设计,首先根据压铸机板不同规格,配置相应的属性并且计算相应的参数,参数也可手动输入,再根据其后的浇口设计、二维流道设计和三维浇道设计里面的不同模块,进行相应的浇道设计。同时为考虑用户的各种要求以及提高系统的实用价值,在设计完成之后,可以通过参数检查和剖面变化分析模块,来检验所设计的浇口或流道是否符合设计要求,如不符合要求,用户可根据每个模块的修改功能对浇口或流道作相应的修改,以达到精度要求。

2.2 特征约束关系

浇道是一个设计整体,浇道中每个模块之间都有一定的约束关系。图4是压铸模浇道系统特征约束关系图,从图中可以分析出,模块之间的约束方式有以下四种(图5):单向约束、互约束、自约束、整体约束。

图4 特征约束图

(a)单向约束 (b)互约束 (c)自约束 (d)整体约束

为了减小约束关系给参数传递带来的影响,以便浇道的快速正确设计,定义如下的设计规则:

(1)浇口的设计优先权大于浇道的设计优先权。

(2)以重复设计率来设定设计优先权,重复设计率越高,设计优先权越大,相反,重复设计率低则设计优先权小。

(3)二维浇道设计优先权大于三维浇道设计优先权。

这三条设计规则可使浇道的变参数设计条理更清晰化,同时在变参数修改时应注意,除了在设计过程中可随时进行变参数修改之外,当整个模型设计完毕后,若要修改相应的部分,优先权大的浇道应先修改,确认修改完成后,再变参数修改优先权小的浇道。

2.3 基于约束的变参数传递序列

压铸模浇道的设计是一个较为复杂的过程,不仅要考虑机板和金属溶液的类型,还要考虑模肉尺寸及渣包和排气口的宽度、厚度等参数问题。随着浇道设计的深入,参数的结构变得越来越复杂,参数与参数之间的联系越来越密切,参数之间的影响也会变得明显,在设计过程中,由于参数不能合理设计,以及参数设计的顺序不对,都会为后期的修改造成相当大的影响,因此,参数的传递过程是浇道能否成功生成或修改的关键。

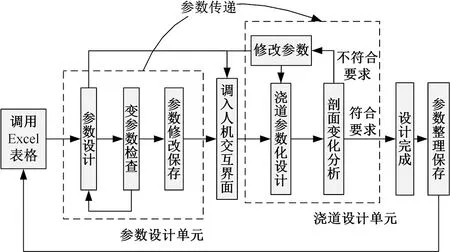

图6所示为参数传递序列,参数的传递必须按照图中所示的顺序进行。当确定并输入相应的机板规格后,必须马上进行参数设计,设计出二维浇口和三维浇口的相应参数,参数设计完成后,可根据要求对参数进行修改,但是修改后的参数必须要保存后才可使用,如果直接调入人机交互界面,界面上将显示修改前的参数,而修改后的理想参数也会被擦拭而消失。在确认参数无误的前提下,方可进行浇道的参数化设计,每种浇道设计完成后,都要进行剖面变化分析,此时可通过修改人机交互界面上的参数来实现变参数浇道修改,如果修改之前参数设计界面上的参数,不会实现修改功能。每种浇道设计完成后都应保存最优参数,以供下一次设计使用,参数保存在Excel表格当中,方便检查和修改。

图6 参数传递序列

2.4 浇道的设计路径

浇道是一个整体,浇道的模块与模块之间存在相应的依附性,比如分支流道必须在扇形浇口设计完成之后进行设计而台阶流道又必须在分支流道设计完成之后进行设计。这种依附性主要是由浇口和流道之间的主次顺序和参数传递所决定的。在进行压铸模浇道的变参数设计时,设计的整体顺序大致为参数设计到浇口设计再到二维浇道设计,或参数设计到三维浇道设计。参数设计中设计的参数主要为浇口和三维浇道的参数,而当浇口设计完成之后,二维浇道设计所用的参数可根据其依附的浇口中的参数获得。因此在使用系统进行压铸模浇道设计时,必须要根据依附性原则和参数传递原则以及实际的设计需要,按照一定的设计顺序对浇道进行设计。

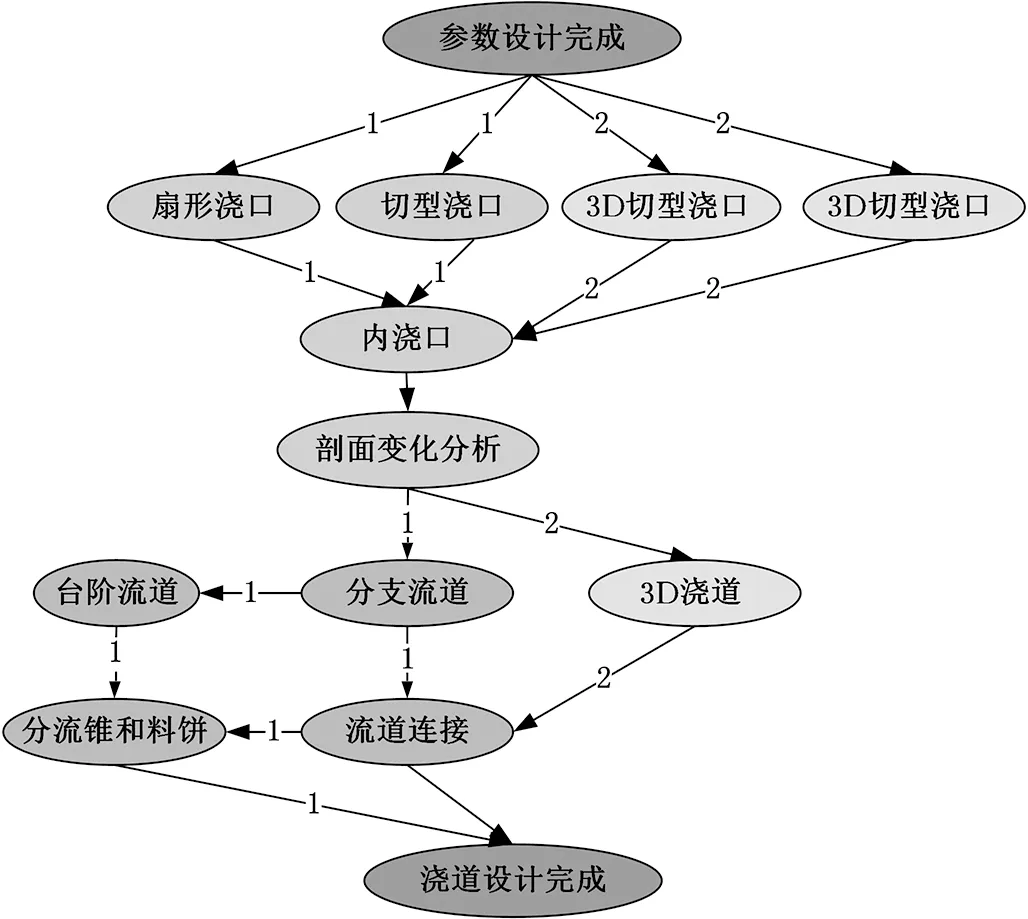

部分浇道设计顺序如图7所示,从图7中可以分析出面向压铸模浇道的变参数化建模过程可分解成以下几个环节:

1.浇口设计和二维浇道设计路径 2.三维浇道设计路径

(1)首先确定压铸机板规格,加载相应的参数和面向对象的几何模型;

(2)对加载的参数作相应的计算,并显示在用户订制的人机交互界面上,使离散的参数具有整体性和清晰性;

(3)浇口模块的特征设计,包括二维浇口和三维浇口设计,内浇口的设计要在其他浇口的基础上完成;

(4)基于浇口的浇道特征创建,浇道具有共通性,因此,浇道的创建可根据实际工作需求进行;

(5)浇口或浇道的变参数修改,每个模块在设计完成后,都必须由用户进行实用性修改,改掉因设计不合理可能造成的问题,如扇形浇口中部剖面变化大所造成的困气现象;

(6)浇注系统合理化设计完成后,需对参数保存,以便下次设计调用。

2.5 基于特征的扇形浇口设计

2.5.1 扇形浇口建模法

扇形浇口是在浇注系统中应用最多的浇口,扇形浇口主要连接浇道和工件,起到改变金属液流速和压力的作用。它是将金属液从浇道浇注到工件中的部件。

在进行扇形浇口设计时,根据工件轮廓的不同,扇形浇口的浇口线也会有不同的变化,主要是直线或圆弧,参数设计完成后,在浇口线不确定的情况下,为了使浇口的横浇道面光顺,必须对扇形浇口的横浇道面进行曲面分析并根据分析结果进行修改。曲面分析主要是基于UG软件中的UV线功能,对横浇道面进行分析,通过观察U线的密集程度,来判断横浇道面是否光顺。

图8a是浇口线为直线的扇形浇口模型图,从与图8b的对比可以看出,横浇道面的光滑程度不同,在用UG的分析功能进行分析修改后,可达到符合要求的光顺程度。在分析过程中,通过图8c中UV线的密集程度来判断横浇道面是否符合要求。

(a)扇形浇口特征图(b)侧视图

(c)静态线框图

2.5.2 面向扇形浇口的截面分析

金属液在流过扇形浇口时,由于浇口的型腔厚度和形状不同,会改变金属液的流速和压力,因此为得到想要的流速,在设计扇形浇口时,进行剖面变化分析十分重要。剖面变化分析主要是通过沿着金属液体的流动方向,计算沿路径的截面积,以检查流道的截面变化是否符合锥形要求。此功能特别适合用于扇形浇口和分流锥的截面面积分析。

(1)剖面对金属液特性的影响。以扇形浇口为例,熔融的金属液在通过扇形浇口处的内浇口时,由于型腔的厚度和形状变化,它们的流动速度也会发生变化。图9为金属溶液在浇口处的流动图。溶液通过浇口时,流速会有明显的增大,出口速度远大于进口速度(vj>uy)。要使金属液在流过浇口时有理想的流速,就必须用剖面变化分析法来分析扇形浇口的截面积是否符合要求,从而约束扇形浇口处的内浇口,来达到符合要求的流速。浇口流速会随着浇口截面积的增大而减小,在实际的操作过程中,在截面积较小的浇口处,将会受到较大的流动阻力,从而使压力损失很大,所以在对流速进行要求时,浇口的剖面积不宜过小。同时,为了使浇口内中间液体和两次液体的流速(出口速度vj)基本保持一致,往往会在扇形浇口的中间设计分流弧来控制速度。

图9 金属流动图

(2)结构分析。困气现象是指金属液从流道流入浇口时,由于浇口中段面积变化过大、内部的空气不能及时排走而导致的空气被压缩、空气温度迅速上升、烧焦浇口的现象。

为了增加浇道的使用寿命,更有效地进行浇注,必须避免困气现象的产生。在扇形浇口模型创建后,必须通过剖面变化分析来分析浇口的中段面积是否过大,必须通过对中段面积的适当修改,来避免困气现象的产生。

图10是在扇形浇口上,自选分析区域所建立的分析面。用每个分析面的面积与之前设定好的参数序列作对比,如果不符合设计要求,修改相应的分析面即可,直到符合要求位置。对于扇形浇口,由于扇形浇口很难达到全锥形要求,使用此分析功能可以帮助分析剖面变化,降低中段面积过大现象发生的几率,在避免产生困气的同时控制金属溶液的流动速度。图10的分析结果图中,分析面3和分析面4的面积过大,也就说明,对于整个扇形浇口来说,浇口的中段面积过大。因此,当金属液流过扇形浇口时,由于中部的面积过大,就会产生较为严重的困气现象,从而产生燃烧效应造成严重的后果,所以对扇形浇口作了相应的形状改变,改动之后,不会产生困气现象,如图10中的修改图所示。

图10 截面分析

3 变参数建模实例

3.1 系统个性化订制

系统个性化订制人机交互界面、菜单和工具条主要是用UG软件为用户提供的订制功能。用户人机交互界面设计用到UG软件提供的Block UI Styler对话框的可视化工具进行设计,订制菜单和工具条用到Siemens公司为用户提供的NX Open中的MenuScript创建,在进行个性化订制时,应注意菜单文件和工具条文件程序中的BUTTON后面的对话框名称要相同,以保证调用的是同一个人机交互界面。

本系统依据设计封装原理,以更方便用户使用为原则,运用个性化订制功能,订制了符合用户要求的人机交互界面、菜单和工具条。图11为个性化订制人机交互界面实例。图12为个性化订制菜单,根据封装原理,菜单可分为压铸机板规格,压铸参数计算,浇口、二维浇道和三维浇道的设计以及公司主页四个部分,其中压铸参数计算

图11 人机交互界面实例

图12 菜单文件

和浇道的设计又根据使用功能的不同细分为不同的模块,如二维浇道单元划分为分支流道、台阶流道、流道连接、分流锥/料饼和渣包/排气五个模块。图13所示为个性化订制工具条基于封装原理的个性化订制,使用户更加快速地理解系统整体构架,加快了设计速度,提高了设计效率。

(a)参数设计工具条(b)浇道设计工具条

3.2 系统生成实例

图14为系统应用实例图,首先根据压铸机规格和初始参数族,计算出每个特征的特征参数,在工件上选择合适的位置定义特征样条线,然后基于用户自定义特征样条设计浇口族、流道族和溢流族,并在设计过程中对相应浇道进行变参数修改,最后将浇道系统、溢流槽系统装配到相应的工件上,完成压铸模整体结构设计。利用该设计系统对参数计算、浇口族、流道族和溢流族四部分进行设计建模并与人工计算参数和UG建模所需要的时间进行测试对比分析,可得如表1所示的测试结果。由结果可知,该压铸模浇道设计建模系统使浇道的建模效率得到较大的提升。

图14 系统应用实例

表1 绘图时间对比 h

4 结语

(1)参数统一化设计,使离散的参数整体直观化,提高了参数设计的效率和准确度,避免了参数设计的复杂性。

(2)参数化建模法有效地解决了模型设计中的繁琐性问题,缩短了设计时间,提高了设计的效率和精度。

(3)变参数模型修改解决了参数变化和模型修改无关联的问题,用变化的参数来直接影响模型的改变而不需要重新建模,使模型修改更加简洁方便,提高了系统的实用价值。

[1] 李金友,张祥林.压铸模具3D设计与计算指[M].北京:化学工业出版社,2010.

[2] 李荣德. 压铸技术及压铸合金的发展与应用[J].机械工程学报,2003,39(11):68-73. Li Rongde.Development and Application of the Die Casting Technology and Alloys[J].Chinese Journal of Mechanical Engineering, 2003.39(11):68-73.

[3] Lin J C,Lin S Y,Lee K S.The Optimum Selection of a Parting Line for an Injection Mould Using FEM Database Management and Application Techniques[J],Materials Science Forun, 2006,505(2):895-900.

[4] 黄勇.压铸模具设计实用教程[M].北京:化学工业出版社,2011.

[5] Cuilliere J C, Francois V. Integration of CAD,FEA and Topology Optimization through a Unifined Topological Model[J]. Computer-Aided Design and Applications,2011,11(5):493-508.

[6] Stelios X. Object-oriented Design and Programming: an Investigation of Novices’Conceptions on Objects and Classes[J]. ACM Transaction on Computing Education,2015,15(3):1-9.

[7] 赵煜安.压铸模CAD系统的研究[J].中国机械工程,2006,17(增刊1):261-263. Zhao Yu’an.Study on Die-Casting Die CAD System Based on UG[J].China Mechanical Engineering, 2006,17(S1): 261-263.

[8] 毛雨辉.基于UG的标准件库的研究和建立[J].工程图学学报,2007,28(1):157-161. Mao Yuhui.The Research and Establishment of Standardpart Library Based on UG[J].Journal of Engineering Graphics, 2007,28 (1):157-161.

[9] Zhang Peng, Li Zhenming. Improved Tensile Properties of a New Aluminum Alloy for High Pressure Die Casting[J]. Elsevier Science Direct, 2016,651:376-390.

[10] 李庆.面向CAD_CAE集成的注塑模冷却系统特征识别[J].中国机械工程,2013,24(8):1042-1046. Li Qing.Feature Recognition of Injection Mold Coolingsystem for CAD/CAE Integration[J]. China Mechanical Engineering, 2013,24(8):1042-1046.

[11] Ranjit S, Jatinder M. Systematic Approach for Automated Determination of Parting Line for Die-cast Parts[J]. Robotics and Computer-integrated Manufacturing,2013,29(5):346-366.

[12] 李仁峰. 压铸模具浇注排溢系统优化设计技术研究[D].大连:大连理工大学,2008.

[13] 王凤林.基于UG压铸模浇注系统CAD软件的研究与开发[D].武汉:华中科技大学,2003.

[14] Li K W, Li Q, Niu X H. Research on Object-oriented System Model Basde on Feature[J]. Applied Mechanics and Materials, 2013,397/400:1050-1054.

[15] Ildiko P, Mario R. Study of Protective Coatings for Aluminum Die Casting Molds[J]. Elsevier Science Direct, 2015,358:563-571.

[16] 张栋,付桂翠.电子封装的简化热模型研究[J].电子器件,2006,29(3):672-679. Zhang Dong, Fu Guicui.Study of Compact Thermal Models for Electronic Packages[J].Chinese Journal of Electron Devices,2006,29(3):672-679.

[17] 唐利芹,钱志峰.面向工业设计的人体模型参数化研究[J].计算机辅助设计与图形学学报,2004,16(6):864-868. Tang Liqin,Qian Zhifeng. Digital Human Modelfor Industrial Design[J]. Journal of Computer-aided Design&Computer Graphics, 2004,16(6):864-868.

(编辑 王艳丽)

Research on Variable Parameter Modeling Method for Sprue Die Casting Mould

Dong Yude1Zhu Guanqun1Yang Guanghui1Ling Yueshu2Zhang Changhao1

1.Hefei University of Technology,Hefei,2300092.Suzhou Y&L Software Development Co.,Ltd.,Suzhou,Jiangsu,215000

Aiming at the problems which were combined with the cumbersome of repeated generation of geometric characteristics, the complexity of operation and the discrete of design parameters during in the modeling of die casting, this paper proposed a modeling method with variable parameters as the dominant. Based on sprue’s feature requirements and practical technology, and through the analyses of sprue’s variable parameter characteristics the impacts of sprue’s feature on the properties of metal solution were studied. Making UG8.0 as the research platform and combined with CAD technology, the parameterized, systematic and standardized design of die casting mould was realized to develop a variable parameters design system of die casting mold. The centralized processing of the parameters was effectively realized by this system, avoiding the repetitive work of designers, shorting thedevelopment cycle and improving the design accuracy.

die casting mould; sprue; variable parameter; computer aided design(CAD)

2016-10-12

国家自然科学基金资助项目(51275145)

TP391.7

10.3969/j.issn.1004-132X.2016.24.021

董玉德,男,1966年生。合肥工业大学机械与汽车工程学院教授、博士。主要研究方向为计算机辅助设计(CAD/CAE/PDM)。朱冠群,男,1991年生。合肥工业大学机械工程学院硕士研究生。杨光辉,男,1991年生。合肥工业大学机械工程学院硕士研究生。凌乐舒,男,1966年生。苏州柳凌软件开发有限公司总经理兼技术总监。张昌浩,男,1990年生。合肥工业大学机械工程学院硕士研究生。

———《扇形的认识》教学廖