全干式圆形引入双芯光缆工艺控制难点

>> 珠海汉胜科技股份有限公司 曾辉 杨乔云 张卓

全干式圆形引入双芯光缆工艺控制难点

>> 珠海汉胜科技股份有限公司 曾辉 杨乔云 张卓

引言

随着“宽带中国”战略的实施进一步加快光纤入户发展步伐,对室内光缆的要求也越来越高;而原有蝶形光缆在建筑敷设中常常会出现凹槽积水致使光缆护套开裂、敷设弯曲时加强件易折断以及复杂拐弯布线不便等诸多问题;相比较而言,圆形光缆不但可以完善蝶形缆敷设存在不足,而且还能提高引入缆的实用性和可靠性;以此来提升FTTH入户通信稳定性。

一 工艺控制目标

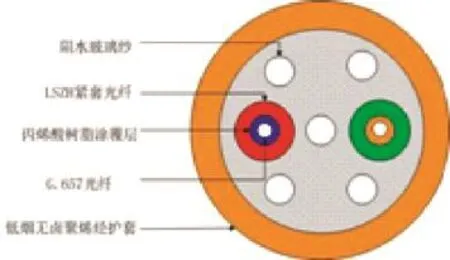

为保证室内全干式圆形引入光缆有良好的抗渗水能力,该类型光缆推荐采用全干式阻水结构,即光缆为全截面阻水结构,水在光缆内不能纵向渗流,其阻水结构(见图1)所示,且要完全满足机械、环境和传输性能要求以及阻燃性能。GJPFJH型光缆采用紧套光纤、阻水玻璃纱以及LSZH护套等材料成型光缆的统称,而该规格产品作为非金属配线室内圆形引入光缆,具有很好机械性能、抗弯曲、易布线易施工;再加上具有良好的光学传输性能;常作为管道敷设复杂及狭小空间布线首选,能很好满足恶劣环境(积水较多、潮湿地方)使用。

图1 双芯紧套圆形引入光缆

二 工艺控制目标

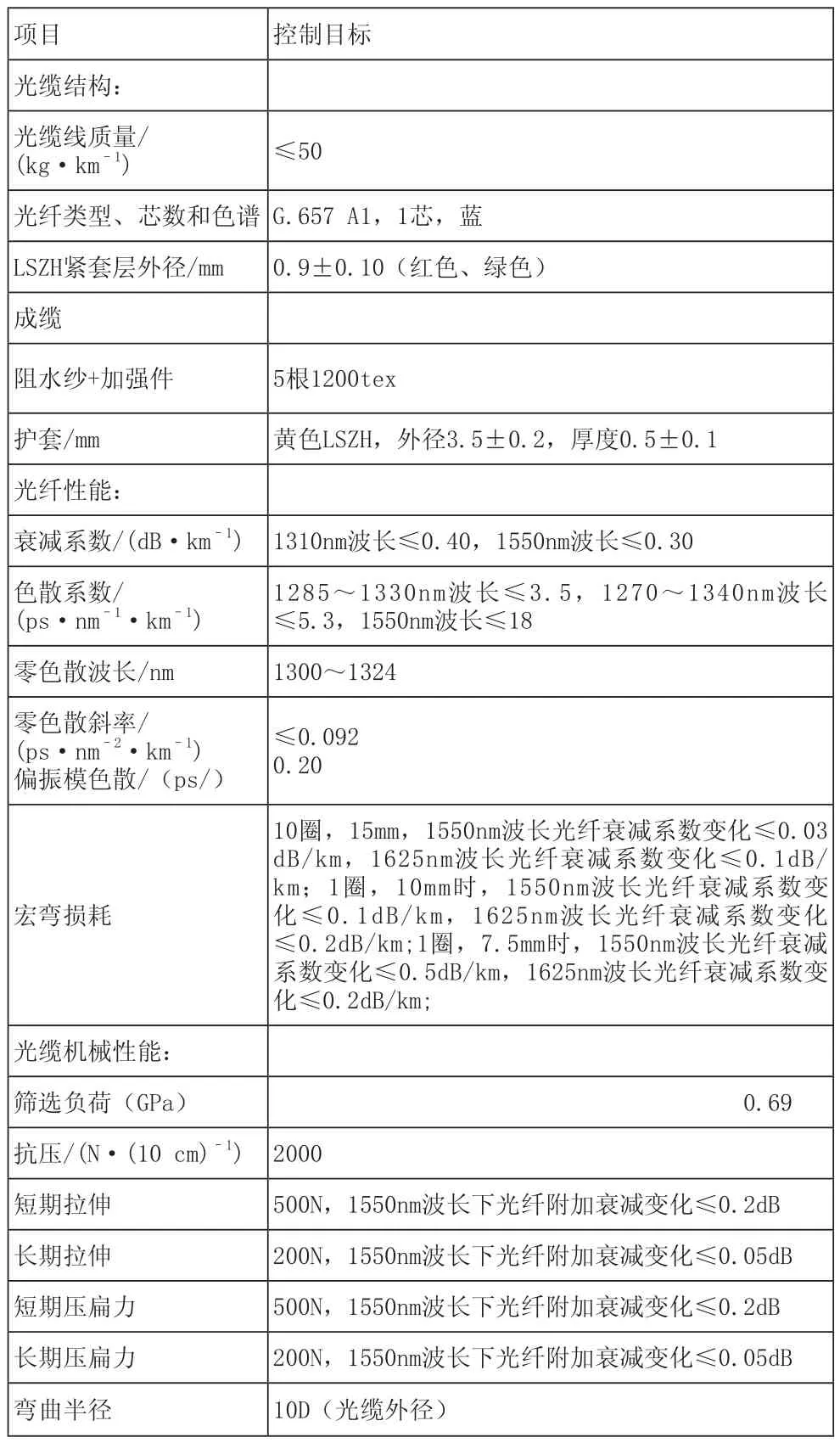

为能很好满足YD/T1259-2009室内光缆标准,在原材料选择、结构设计以及工艺加工基础上,制定了全干式GJPFJH型光缆生产工艺控制目标,如表1所示:

表1 GJPFJH光缆的生产工艺控制目标

反复弯曲/次 500耐弯曲/dB 1圈,20mm,1550nm波长下光纤附加衰减变化≤0.1 dB;10圈,30mm,1550nm波长下光纤附加衰减变化≤0.1 dB光缆环境性能:工作温度/℃ –20~70渗水试验 试样长度3m,1m高水柱,24h,光缆不渗水温度循环试验 –20~70℃,2次循环,各温度点恒温8h,1550nm波长下光纤衰减系数变化≤0.1dB/km阻燃试验 垂直阻燃

三 工艺控制要点

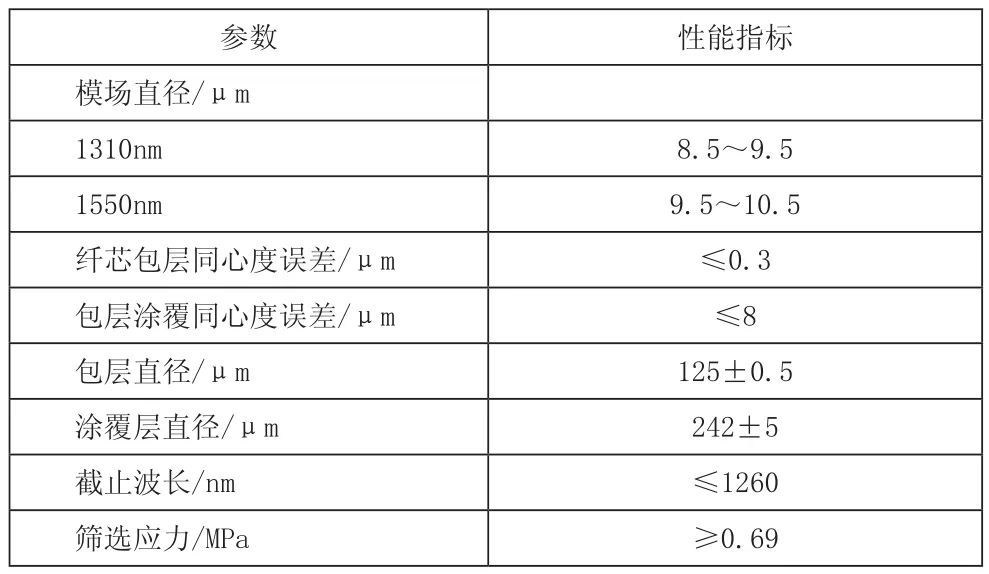

为了确保生产的低烟无卤紧包光纤的性能优良,必须严格控制外购的G.657 A1着色光纤的质量。在G.657 A1光纤进厂时,应严格按照表2中相关性能指标进行检验,检验合格后才能投入生产。

表2 G.657 A1光纤的主要性能要求

在紧套G.657光纤之前需要对其纤源做光学传输性能检测(衰减、模场直径、偏振模色散等),然后按客户要求色谱进行着色,方可进行紧包生产;然后再进行放护成品。本文重点就紧套和放护存在难点进行深入阐述:

3.1 紧套难点:

由于LSZH材料本身特点,因此在紧包光纤生产工艺中相比较PA12、PVC而言,主要表现在以下方面:

a.原材料干燥处理。PVC流动性差,吸水小,为防止紧包过程中材料表面出现微小气泡,其材料干燥温度宜设定为70~75℃;PA12吸水易受潮,且具有高温易氧化等特性,其材料干燥温度宜设定为105~110℃;为更好发挥LSZH的阻燃及电气性能,改善材料内Al(OH)3、Mg(OH)2、ATH的自身吸热脱水及共聚物的力学性能,其材料干燥温度宜设定为65~70℃。

b.挤出温度设置。虽然PA12、LSZH、PVC三种紧包材料在挤出过程中挤出温度的设置都是遵循从挤塑机机身到机头温度逐级提高,以免料筒因加温过快而导致塑化不均的原则,但因PA12、LSZH、PVC自身熔点不同,故三者挤出温度设置也有所异同。通过长期生产摸索发现,PA12在挤出过程中的熔融温度和出模口热水槽温度均比LSZH、PVC的略高;为确保PA12紧包层无气泡以及PA12熔融态较高的黏稠度,在抽真空压强设定时应比PVC、LSZH的高出近似一倍;为确保挤出的PA12紧包光纤稳定成型,热水槽与模套出口间距宜为5cm,比挤出LSZH紧包光纤时热水槽与模套出口间距小很多。

c.螺杆转速设置。由于相较与PVC,PA12、LSZH的黏度大、流动性差,其熔体裹覆光纤的速度较缓慢,如在紧包光纤生产过程中PA12、LSZH挤出时的螺杆转速设置与PVC挤出时的螺杆转速设置相同,则将因螺杆不断旋转供料,导致PA12、LSZH熔体在挤出模具出料口处积压,巨大的压强将对挤出模具产生不良作用,使挤出紧包光纤出现严重质量问题。通过长期工艺摸索发现,PVC挤出时螺杆转速宜设定为200r/min,而PA12、LSZH挤出时螺杆转速宜设定为110 r/min、30r/min。

d.挤出模具选择。由于PA12、LSZH、PVC三种紧包材料在高温熔融状态下的拉伸比、黏度以及熔体的强度各有不同,因此选择的挤出模具也有所不同。为确保紧包表面同心度、光滑度,以及消除机头内含有空气附着进入紧包空间,挤出时PVC、LSZH通常采用半挤压式挤出模具,并需将模芯工作面往放线方向后推2mm左右,而PA12通常选用挤管式挤出模具,并需将模芯工作面伸出模套约0.5mm。

3.2 放护难点:

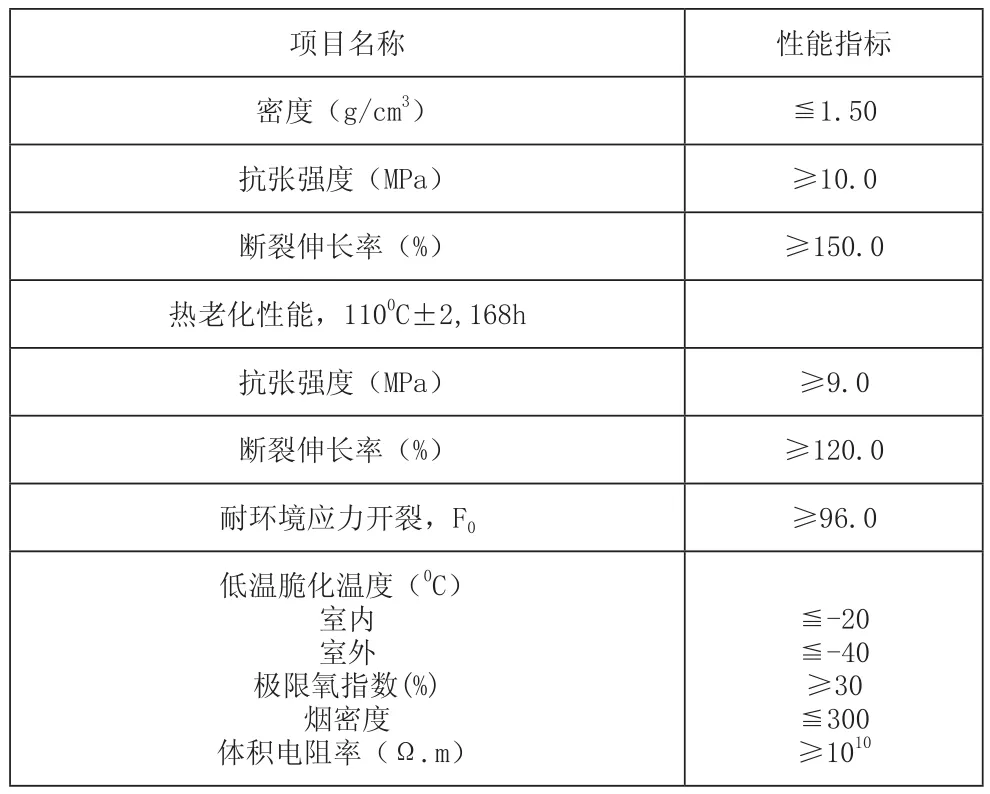

由于全干式圆形引入光缆在LSZH挤塑成品护套(其技术指标见表3)时,其双芯紧包光纤与阻水玻璃纱之间存在摩擦,其工艺控制不佳,常会导致其缆芯弯曲打扭严重会导致光学传输衰减不合格,故而确保结构完整成为放护套关键。

通过批量试验发现:

1)在该产品放护过程中,其放线张力通常设定为0.5N;采用5*12000tex阻水玻璃纱纱与LSZH紧套光纤纵拖方式挤塑外护套;设定挤塑速度为60m/min;牵引速度为为100m/min;其紧套光纤表面玻璃纱裹覆均匀情况下,子缆无弯曲、无打扭现象出现。若采用绞笼螺旋绞方式,设定绞合节距为30±5mm,保持玻璃纱在子缆外面分布均匀,其紧套光纤存在波浪式微弯。

2)若将张力增加至1N时,对于螺旋绞方式而言,其弯曲程度相比较(1)中现象略有下降;但是微弯还是并未消除。同时,在该基础上增加牵引压力将气压压强0.05MPa调节至0.08MPa,会使得护套内壁与子缆之间摩擦力呈消逝状态,此时成品护套圆整性受到很大影响。

3)原有成品一半呈悬空状态浸入水位中,其护套成型后的间断性有微弯情况出现;为此,在过线槽中增加水位,将其成品全部淹没至水中,其冷却效果得到明显改善,且有LSZH紧套光纤不弯曲,究其原因在于玻璃纱细丝与护套内壁粘附力消除,使得子缆呈舒展状态。

4)由于在批量生产时,没有充分把握烘料时间会导致低烟无卤聚烯烃材料水合氧化物、金属氧化物受热过度,在高温下分解以至于护套外表毛糙、气孔大。为此,把握温控时间及温度至关重要,以免因生产时高温而引发阻燃剂提前分解,最终造成阻燃特性的失效。

表3 低烟无卤聚烯烃主要技术参数指标

综上所述出现情况,客观进行详细分析与试制,有效改善放护弯曲方法如下所示:

1)应力平衡控制:加大光纤的放线张力,将其张力从原有0.5N调节增大至1.5-2N,减少玻璃纱张力为1N左右。可以确保紧套光纤在生产时获得一定拉伸伸长应变,当成品下盘出厂敷设时,其应力可得到释放,可将光纤负应变与护套回缩应力得以抵消;直至两者达到一致时,彼此不受影响,光纤可处于舒展状态。但是,在此过程中,可采取长距离水槽、降低热水槽水温、选用拉伸比较小模具以及牵引力减少方法来确保护套回缩得以恢复和护套圆整性。

2)盘式牵引:为避免缆芯和护套间的打滑,消除牵引引起打滑;可采用盘式牵引收线。因为缆芯打滑后,在某个单元段内,护套比缆芯长,当护套收缩时很容易引起缆芯的弯曲。

3)消除滑蹬:在生产线上成品符合要求后,需尽快上盘复绕,且穿孔时务必要将缆芯与护套两者等长打结,其原因在于消除紧套光纤与护套内壁之间一蹬一蹬打滑现象出现;当然,通常将牵引张力调节至0.08MPa-0.1MPa;可明显降低打滑情况发生,减少护套应力拉伸。

4)材料属性:因为刚出模口熔融状态下护套料遇冷收缩,第一,可依据生产作业环境温度变化适当控制挤出温度以及选用收缩率较小的原材料。第二,来料在运输过程或者仓储放置一段时间,空气潮湿或多或少会影响护套料;挤塑加工前需对其烘料除湿处理。

5)护套内径大小:生产时确保护套内径稍微偏大些;其目的在于减少护套回缩引起内壁与缆芯之间摩擦力;可使得缆芯在其中处于自由舒展状态,不容易引起缆芯的弯曲。

6)阻水玻璃纱张力:减小阻水玻璃纱的放线张力,这既有利于减小阻水玻璃纱的伸长形变,不至于有较大的回缩,也有利于降低牵引力,使缆芯和护套都不至引起较大的伸长。

7)模具拉伸比:加工模具易采用拉伸比较小的模具,这样对材料的拉伸不严重,对以后材料的收缩有利。特别是模具成线内孔稍大一些,更有利于对光纤的侧压力减小从而减小光纤形成的弯曲。

8)阻水玻璃纱数量:其数目减少不仅能使缆芯变小从而减小了玻璃纱与紧套外壁之间摩擦力,而且此时牵引张力的也减小。这将对减少紧套光纤弯曲颇有益处。

9)放线装置洁净度:由于阻水玻璃纱长期暴露空气中,吸收水分会导致整个纱团膨胀,致使放纱不顺利,故而需要对其烘烤处理方可使用,且对放线空、放线支架孔需进行吹气处理,其目的在于剔除粘附的阻水颗粒,进而减少放护鼓包、凹凸等现象的出现。

四 小结

笔者通过对圆形引入光缆生产中存在问题进行长期工艺摸索,重点在紧套生产和放护工艺上(张力调制、模具匹配、循环温度、空气间隙、成品置放)等多方面改善,能显著减少引入光缆缆芯弯曲和打扭现象出现,这将对室内光缆生产提供一定指导作用。