轴流风机叶片防磨的多学科设计优化研究*

王剑 闻苏平 尹熙文 席光/西安交通大学能源与动力工程学院

轴流风机叶片防磨的多学科设计优化研究*

王剑 闻苏平 尹熙文 席光/西安交通大学能源与动力工程学院

本研究应用多学科优化理论,采用coarse-to-fine优化流程,结合计算流体动力学、有限元以及磨损预测,研究建立了具有一般通用性的叶轮机械多学科防磨优化系统,采用某一工业风机进行了实例考核,详细对比研究了优化前后设计的气动与磨损性能,揭示了磨损提高的机理。研究结果表明,本研究所提出的MDO优化系统具有优秀的鲁棒性和高效性,能够有效应用于叶轮机械在考虑气动与强度性能的同时提高耐磨性。

多学科优化设计;防磨设计;轴流风机

0 引言

含粒流体通过叶轮机械将会导致叶轮机械的通流部件,尤其是叶片发生严重的冲蚀磨损。冲蚀磨损将会产生叶片变形,转子振动,检修周期缩短,使得机组运行的经济性与安全可靠性降低[1-2]。

目前,人们针对影响磨损的各种因素提出有效的防磨措施:在其前面加过滤设备,有效的改变颗粒浓度,从而降低磨损;采用耐磨材料与耐磨层,以及仿生耐磨表面提高叶片防磨性能。这些方法由于附加设备的采用以及昂贵材料的使用,将会提高制造成本。同时由于这些措施受到某些限制,如过滤设备不能应用于航空发动机,材料的发展会受到限制。寻求一种低成本、备用的耐磨手段是有必要的。

耐磨设计方法是指在叶轮机械气动设计阶段,通过改变叶片形状达到降低磨损的一种方法。叶片形状改变将会导致流场分布变化,从而使粒子的轨迹和粒子与叶片表面的撞击参数受到影响,如果颗粒的撞击参数有利于磨损降低,将会提高叶片磨损的性能[3-5]。

此设计方法,由于叶片形状的改变,不但会影响到叶轮的气动性能、磨损性能,同时也会影响到叶片的结构性能(强度性能、振动性能)。如何综合考虑叶轮的多学科性能,得到综合性能较优设计,具有一定的工程应用意义。

近年来,多学科优化设计取得了较大的发展。在叶轮机械设计中,MDO也得到了一定的应用,冯卡门研究所自己构建了一套叶轮机械多学科优化系统,对离心压缩机、向心透平、轴流压缩机进行气动-结构多学科优化设计[6-8]。西安交通大学叶轮机械研究所,开展了基于Pareto概念的多目标优化算法在轴流压缩机结构-气动学科的应用[9-10]。据笔者所知,MDO在叶轮机械的应用目前还局限在结构-气动上,还没有将其拓展到磨损学科去解决磨损问题。考虑到MDO拓展到结构-气动-磨损学科的工程背景与价值,本研究主要构建了结构-气动-磨损三学科叶轮机械多学科优化方法,并对一轴流风机进行了研究与验证。

1 研究对象

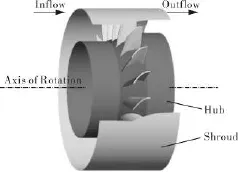

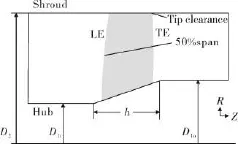

用于本研究的对象是大型火电站烟风系统的子午加速轴流引风机。输送的烟气具有含尘量大、高温、高腐蚀的特点,运行环境恶劣,故障率较高。通风机叶片的断裂和磨损破环是发生频率较高、危害较大的两种故障形式,因此深入研究通风机叶片的强度和磨损机理对提高通风机运行的安全性、降低由于通风机故障造成的发电损失具有重要意义。风机设计流量为442.134kg/s,转速为596r/min,共19个弯扭叶片,顶部间隙δ=2.85mm,外径D=4 000mm,轮毂圆锥小圆直径d2= 2 390mm,大圆直径d1=2 800mm,圆锥高度h= 518mm。叶轮几何模型如图1、图2所示。

图1 轴流风机图

图2 轴流风机子午面图

2 数值计算方法

2.1 CFD方法

计算网格采用结构化网格,网格如图3所示。计算中采用k-ω湍流模型数值求解三维RANS方程,空间离散采用high resolution差分格式,时间离散采用二阶向后欧拉法。给定的边界条件有:进口总压p1=85 296Pa,进口总温T1= 410.35K。出口质量流量。周期:叶排中的各个叶栅通道沿周向是完全相同的,沿叶栅方向应满足周期性边界条件。壁面:设置为无滑移,绝热壁面条件。

图3 CFD计算域网格图

2.2 叶片结构性能计算

进行静态强度计算时采用单向流-固耦合。叶轮采用的材料是碳钢,为异向同性材料,定义弹性模量E=2e11N/m,泊松比0.3,材料密度为7 750kg/m3,屈服强度为345MPa。

叶轮设置旋转速度,叶片表面压力分布设置为流体域相应位置处的计算结果。叶片根部施加了固定约束。单元采用10节点的四面体单元(SOLID187),网格节点数约为5万。

2.3 磨损计算

基于CFD的固体颗粒冲蚀磨损预测主要包含三大步:连续相流场计算(见3.1),颗粒轨迹计算,磨损计算。这里采用欧拉RANS方法求解湍流流场分布,用拉格朗日方法来求解固体颗粒的运动特性[11-13]。

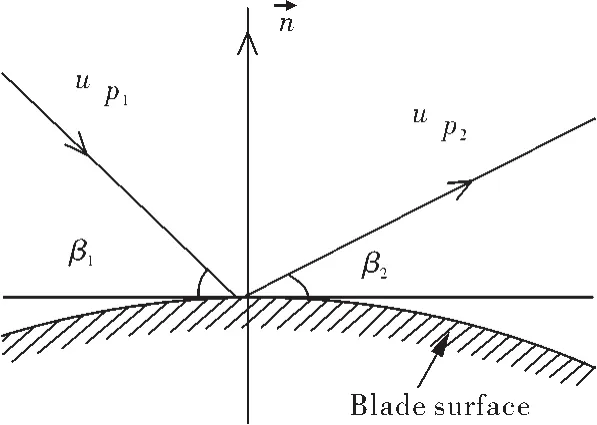

图4 颗粒与叶片表面碰撞示意图

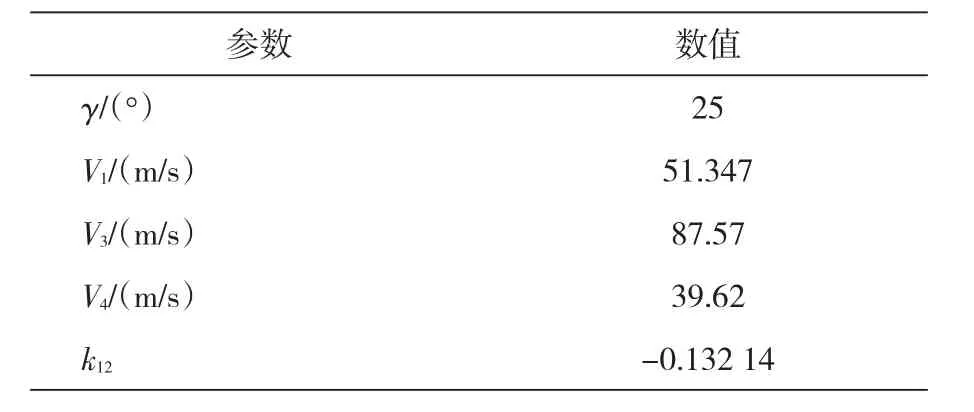

图4给出了颗粒碰撞叶片表面示意图。

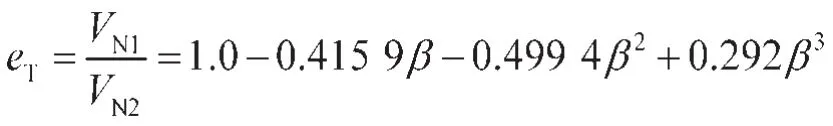

颗粒撞击在叶片表面后的反弹角与反弹速度的计算关系可表示为:

式中,eN和eT分别为颗粒碰撞壁面法向和切向速度恢复系数;VN和VT分别为颗粒碰撞壁面速度的法向分量和切向分量;下标1和2分别为颗粒碰壁前和碰壁后;β弧度是颗粒碰撞壁面时速度与壁面切向夹角。

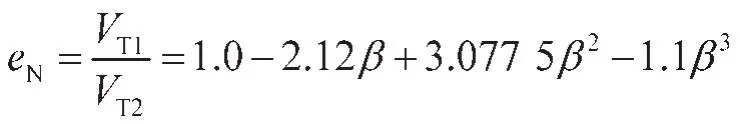

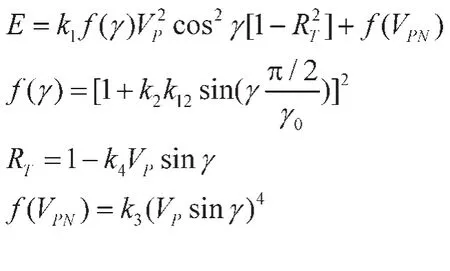

Tabakoff[14]等在1979年用实验的方法发现壁面的磨损量是与颗粒碰撞速度和碰撞角度相关的关系式。其中磨损率E定义为壁面磨损量和所耗用磨料用量的比值

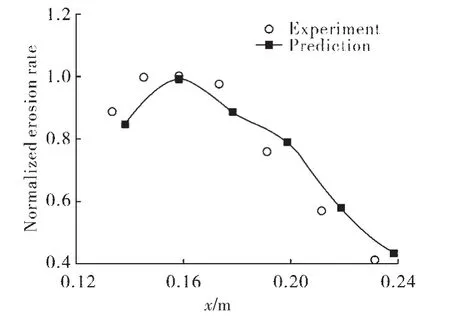

为了验证上述方法在预测磨损的可靠性,采用某一突扩管[18]进行了数值研究。在管内表面上磨损分布的计算结果与试验结果的比较如图5所示。图5中空心圆图标代表冲蚀率分布,黑色方块代表计算所得冲蚀率分布。由图可见,试验值与计算值分布特性符合较好,这说明本研究所采用的固体颗粒冲蚀特性的计算方法能够较为准确的预测三维流道的表面颗粒冲蚀特性。同时也间接的表明了三维流场计算方法的可靠性。

表1 Tabakoff磨损模型参数表

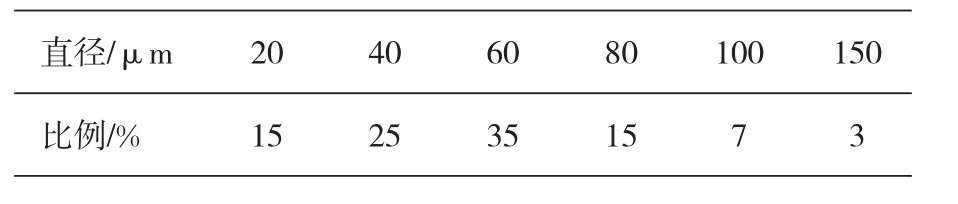

表2 颗粒半径分布表

图5 突扩管磨损结果图

3 多学科防磨优化方法

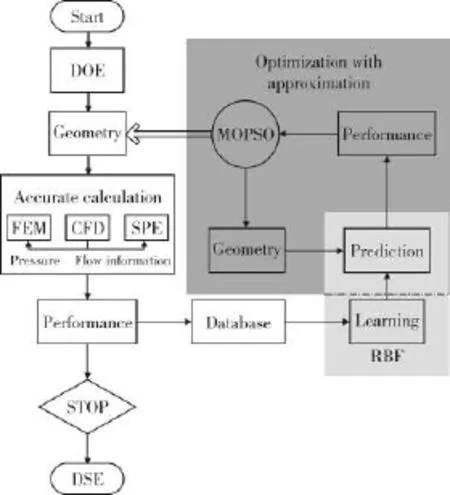

为了减少高保真所用时间,缩短设计周期,采用了coarse-to-fine的黑箱优化模型,其算法流程见图6。优化方法由多目标优化算法,RBF人工神经网络,实验设计技术与数值仿真技术构成。多学科优化从合理的选择变量以及变量范围开始。采用优化超拉丁实验设计方法生成若干样本点用于人工神经网络的训练。然后,采用这些样本点构建代理模型,在优化时采用代理模型所建立的变量与响应的关系代替高保真计算。最后,多目标优化方法调用代理模型进行寻优。如果优化结果与高仿真结果误差较大,优化结果存入数据库中,重新再次构建代理模型。这样直到外循环次数达到给定要求,或者代理模型与高保真的误差满足要求时优化结束。

图6 MDO方法流程图

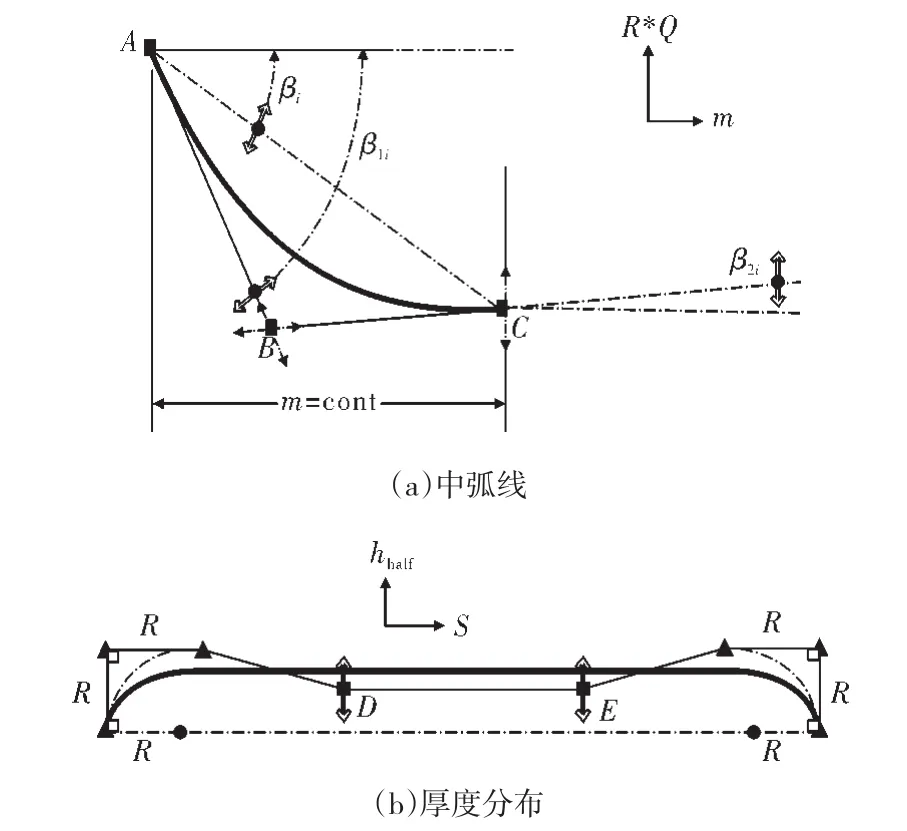

3.1 几何参数化

本文对三个不同截面翼型进行优化。每个截面的翼型采用中弧线加厚度的方式表示。中弧线分布于厚度分布都采用贝塞尔曲线表示。每个截面的中弧线定义如图7(a)。A点固定不动,B,C点是可以移动。为了使得参数具有物理意义,移动的点由β1i,β2i和βi控制,分别代表进口安装角,出口安装角,翼型安装角。i=1,2,3表示轮毂截面,0.5叶高截面,叶顶截面。厚度分布如图7(b),在图中D,E点作为优化变量,其他点固定以使得进口与出口保持连续变化。优化问题拥有15个变量作为优化变量。

图7 截面参数化示意图

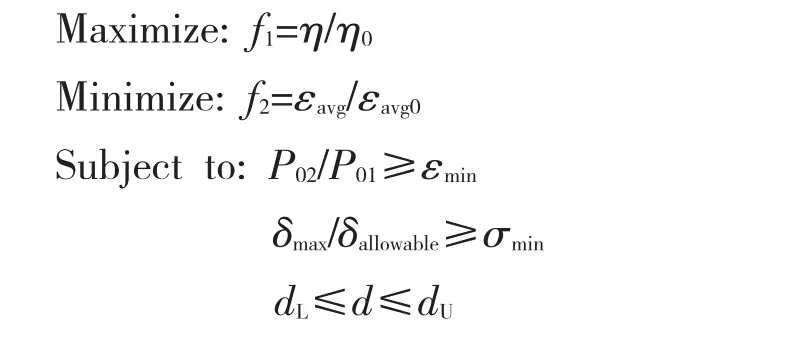

3.2 目标与约束

优化目标为最大化效率,最小化平均磨损率;为使得风机具有一定的全压以及满足强度要求,在优化过程中以εmin和σmin为约束条件。

4 优化结果

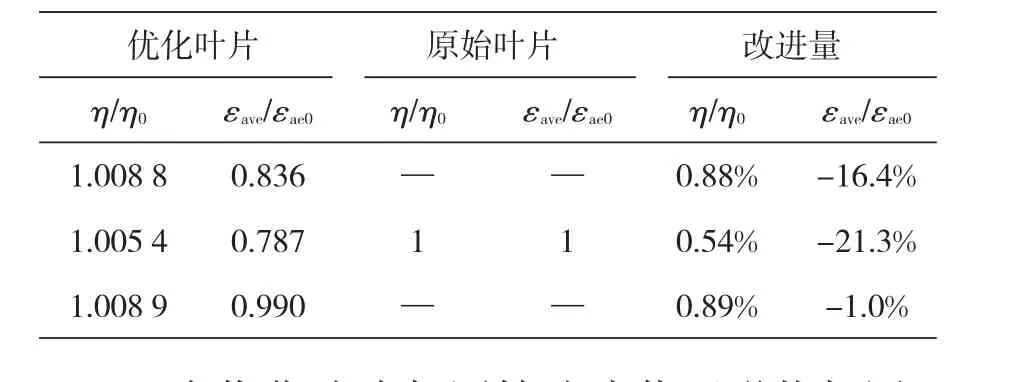

优化结果如图8所示,在Pareto前沿上所有解在效率与磨损性能上都比原始叶片有了一定提高。在前沿上选取了3个具有代表性的解做了详细分析。

表3给出了优化叶片与原始叶片的性能对比,表明效率最高可提高0.89%,磨损率可以降低21.3%。考虑效率与磨损的权衡,B作为一个折中偏好解。

图8 Pareto分布和DOE样本图

表3 优化结果表

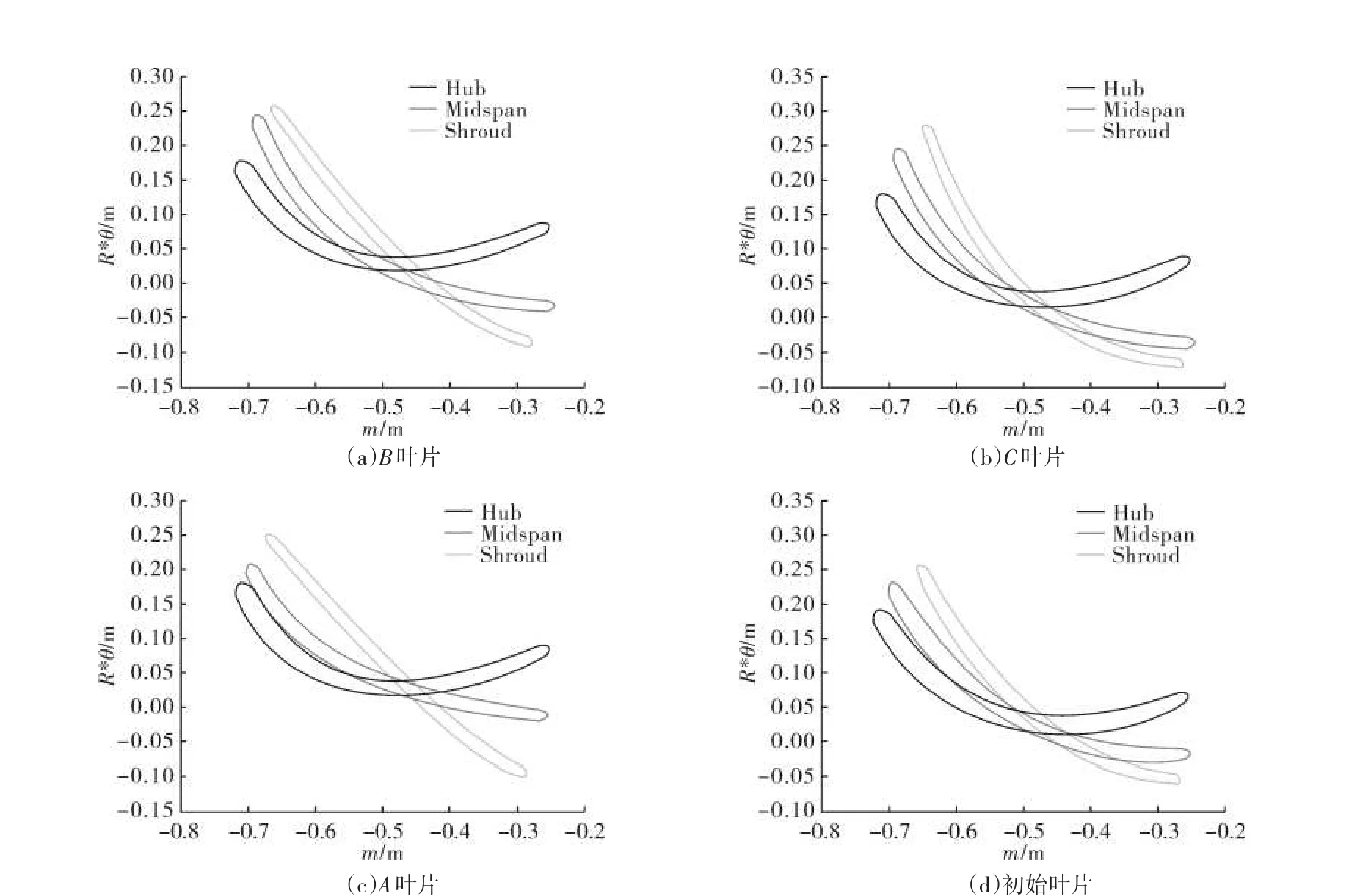

三个优化叶片与原始叶片截面形状如图9所示,B叶片在叶顶上相对于原始叶片有了较大变化。

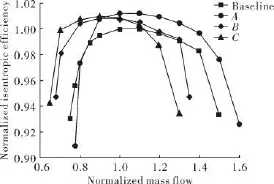

4.1 气动分析

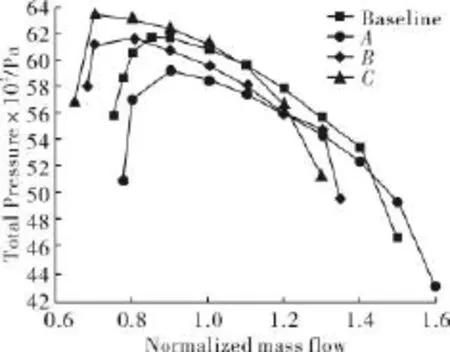

图10给出了四个设计的全工况效率曲线。优化叶片在全工况范围内效率相对于原始叶片都有了一定提高。B与C设计的工况范围略向小流量方向偏移。从工况范围来看,A设计略有增加,而C叶片有所减小。B设计与原始设计具有几乎相同的工况范围。

图11给出了四个设计的全工况范围内的压力曲线。B与C设计压力相对于原始设计有所减小,这主要可能是由于扭转角有所减小而导致的,这种现象在叶顶较为明显。

图9 叶片几何

图10 效率曲线图

图11 全压曲线图

4.2 磨损分析

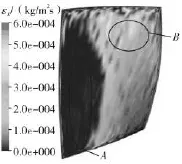

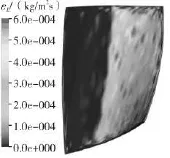

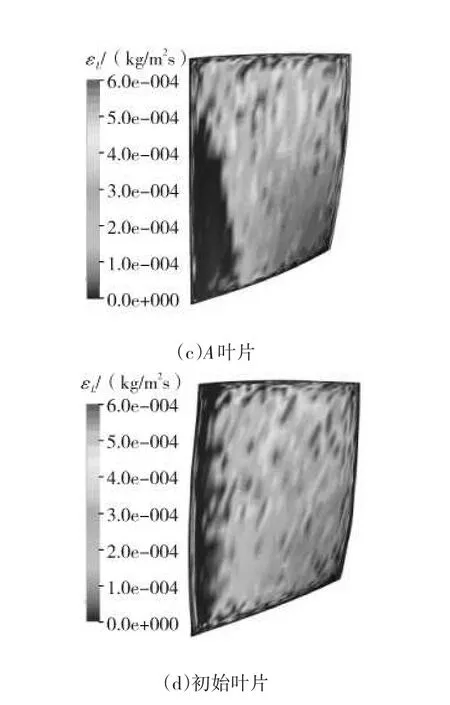

图12给出了四种设计的局部磨损率,可以看到在A区域优化叶片出现了无磨损区域,四种设计在叶片顶部靠近后缘的地方出现了较大磨损。优化叶片在B区域磨损率有所降低。

(a)B叶片

(b)C叶片

图12 压力面磨损分布图

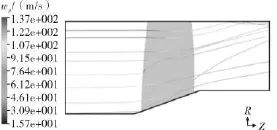

图13给出了颗粒的相对速度在子午面上的分布,可以看出随着r的增加,颗粒的相对速度增大。这也是的导致叶片顶部出现严重磨损的原因。

图13 子午面上颗粒相对速度分布图

图14给出了不同颗粒直径的颗粒运动轨迹,可以看出,随着颗粒半径增大,颗粒轨迹受到流体的影响较小。较小的颗粒更容易沿着流线轨迹,较大颗粒由于离心力与惯性力的增加,流体对大颗粒影响显得较小。

图14 不同颗粒直径颗粒运动轨迹图

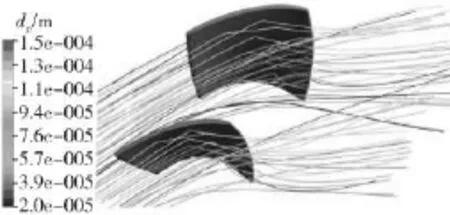

图15给出了优化叶片与原始叶片颗粒跟叶片表面撞击角度的分布,可以看出两种设计的叶片撞击角也呈现相似分布。在叶片前缘,出现一个高撞击角区域,大约在60°到90°。撞击角度从叶片根部到叶片顶部出现减少的趋势,从进口到出口呈现增加趋势。优化叶片在叶片靠近后缘地方有更大的撞击角度,角度大于最大磨损角度25°,将会降低磨损。

图15 颗粒撞击角度分布图

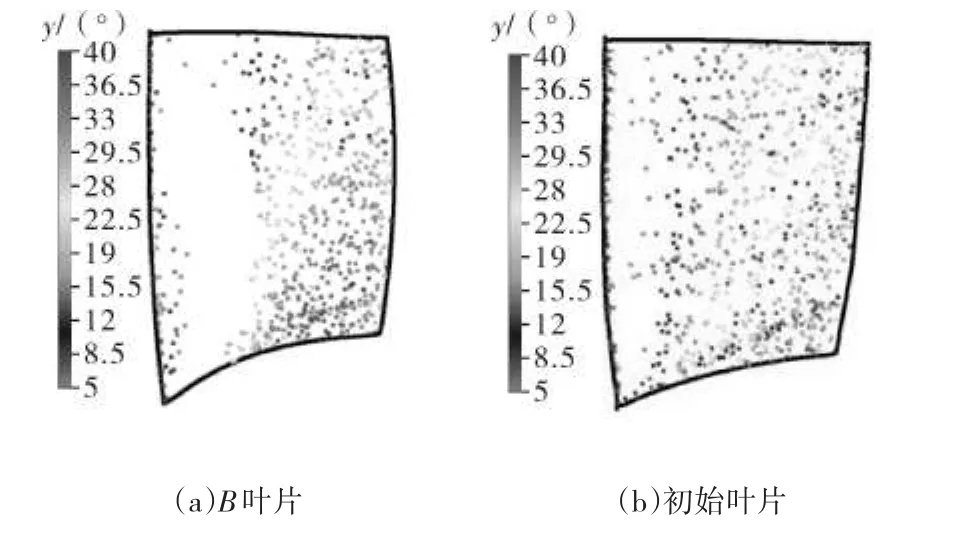

图16给出了优化叶片与原始叶片颗粒跟叶片表面撞击速度的分布,可以看出优化叶片与原始叶片具有相同的速度分布趋势,从叶根到叶顶撞击速度逐渐增大,这主要是由于随着半径增大,叶片圆周速度增大,导致撞击速度增大;从进口到出口,撞击速度逐渐缩小。这主要是由于当颗粒进入叶片通道后,流体对颗粒轨迹速产生了影响,减小了颗粒与叶片的相对圆周速度。相对于原始叶片,优化叶片的颗粒撞击速度减少区域涵盖了大部分压力面,这种现象在叶片半叶高比较明显。

图16 颗粒撞击速度分布图

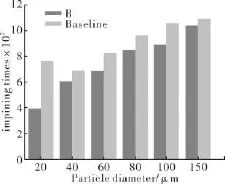

图17给出了优化叶片与原始叶片颗粒跟叶片表面撞击频率岁颗粒直径变化的分布。可以看出,随着颗粒直径的增大,撞击频率增大。对于相同颗粒直径优化叶片相对原始叶片有更小的撞击频率。

通过对撞击参数的对比分析,优化叶片具有更小的磨损率可能是由于合适的撞击角度以及较低的撞击频率导致的。

图17 颗粒撞击频率分布图

5 结论

1)本文应用多学科优化方法,耦合贝塞尔曲线参数化方法、三维N-S方程求解技术、有限元分析以及模式计算方法,提出了适用于轴流风机的多学科防磨设计方法。

2)利用提出的多学科防磨设计方法,以效率最高和磨损率最小为目标函数,叶片最大应力及风机压升为约束,选择了15个设计变量对一轴流风机进行了多学科防磨设计,并选取了三个Pareto设计方案做了详细分析。效率最高可提高0.89%,磨损率可以降低21.3%。表明该多学科防磨设计具有良好的优化性能与应用前景。

3)通过对气动-磨损折中方案的撞击参数的对比分析,优化叶片具有更小的磨损率可能是由于合适的撞击角度以及较低的撞击频率导致的。表明多学科优化方法在处理复杂工程问题方面具有较强能力。

[1]Balan C.,Tabakoff W.Axial flow compressor performance deterioration[M].1984.

[2]HamedA.,TabakoffW.,SinghD.Modelingofcompressor performance deterioration due to erosion[J].International Journal of Rotating Machinery.1998,4(4):243-248.

[3]Sumner W.J.,Vogan J.H.,Lindinger R.J.Reducing solid particle erosion damage in large steam turbines[M].1985:196-212.

[4]Dai L.,Yu M.,Dai Y.Nozzle passage aerodynamic design to reduce solid particle erosion of a supercritical steam turbine control stage[J].Wear.2007,262(1):104-111.

[5]Wang S.S.,Mao J.R.,Liu G.W.et al.Reduction of solid-particle erosion on the control-stage nozzle of a steam turbine through improved end-wall contouring[J].Proceedings of the Institution ofMechanicalEngineers,PartC:JournalofMechanical Engineering Science.2010,224(10):2199.

[6]VerstraeteT.,AlsalihiZ.,VandenBraembusscheR.A. Multidisciplinary Optimization of a Radial Compressor for Microgas Turbine Applications[J].Journal of Turbomachinery. 2010,132:31004.

[7]MuellerLasse,AlsalihiZuheyr,VerstraeteTom. Multidisciplinary Optimization of a Turbocharger Radial Turbine [J].Journal of turbomachinery.2013,135(2).

[8]Okui Hidetaka,Verstraete Tom,Van den Braembussche R.A.et al.Three Dimensional Design and Optimization of a Transonic Rotor in Axial Flow Compressors[M]:ASME.2011.

[9]LuoChang,SongLiming,LiJunetetal.AStudyon Multidisciplinary Optimization of an Axial Compressor Blade Based on Evolutionary Algorithms[J].Journal of turbomachinery. 2012,134(5).

[10]Song L.,Luo C.,Li J.et al.Automated multi-objective and multidisciplinary design optimization of a transonic turbine stage[J].ProceedingsoftheInstitutionofMechanical Engineers,Part A:Journal of Power and Energy.2012,226(2):262-276.

[11]Wang Shunsen.Investigation on the Mechanism of Anti-Erosion from Solid Particles and High-Efficiency Whole-Life Cycle of Control Stage Nozzles of High-Parameters Steam Turbine eng[D]:Xi'an Jiaotong University.2010.

[12]Ghenaiet A.,Tan S.C.,Elder R.L.Prediction of an axial turbomachine performance degradation due to sand ingestion [J].Proceedings of the Institution of Mechanical Engineers,Part A:Journal of Power and Energy.2005,219(4):273.

[13]Ghenaiet Adel.Study of Sand Particle Trajectories and Erosion Into the First Compression Stage of a Turbofan[J].Journal of turbomachinery.2012,134(5).

[14]Tabakoff W.,Grant G.,Ball R.An experimental investigation of certain aerodynamic effects on erosion[J].AIAA Paper.1974: 74-639.

[15]Postlethwaite J.,Nesic S.Erosion in disturbed liquid/particle pipe flow:effects of flow geometry and particle surface roughness[J].Corrosion.1993,49(10):850-857.

[16]Zitzler Eckart,Deb Kalyanmoy,Thiele Lothar.Comparison of multiobjective evolutionary algorithms:Empirical results[J]. Evolutionary computation.2000,8(2):173-195.

[17]Orr Stanley A.,Hajela Prabhat.Genetic algorithm based collaborative optimization of a tiltrotor configuration[M].2005: 1-12.

[18]Mcallister Charles D.,Simpson Timothy W.,Lewis Kemperet al. Robustmultiobjectiveoptimizationthroughcollaborative optimization and linear physical programming[M].2004.

MultidisciplinaryDesignOptimization Research of Wear Resistance in Axial Fan Blades

Wang Jian,Wen Su-ping,YinXi-wen,Xi Guang/SchoolofEnergyandPower Engineering,Xi'an Jiaotong University

This paper presents both a wear resistance design approach via Multidisciplinary Design Optimization(MDO)for turbomachinerytoimprovethewear resistance of blades,and it's application for the design of an industrial axial fan.The MDO method integrates the coarse-to-fine optimization method,CFD,Finite Element method and SPE which reveal improvement mechanisms in wear resistant performance. This provides a comparative analysis of the aerodynamics and wear resistance of the blade before and after optimization.In conclusion,itcanbeshownthatthe proposedapproachgivesfurther opportunityforturbomachinerywear resistance designs under the consideration of aerodynamics and strength.

multidisciplinarydesign optimization;wear resistance design;solid particle;axial fan

TH432.1;TK05

A

1006-8155(2016)02-0047-07

10.16492/j.fjjs.2016.02.0115

国家科技支撑计划项目(2013BAF01B03)

2015-11-16陕西西安710049