紧凑型两级混流风机的改进设计与数值模拟研究*

陈鑫 吴大转 严鹏 武鹏/浙江大学化工机械研究所

李志峰/宁波方太厨具有限公司

紧凑型两级混流风机的改进设计与数值模拟研究*

陈鑫 吴大转 严鹏 武鹏/浙江大学化工机械研究所

李志峰/宁波方太厨具有限公司

为满足特定条件下对风机尺寸和性能的综合要求,应用数值模拟方法对一紧凑型两级混流风机的改进设计进行了研究。首先,以单级叶轮为对象,对在一定外形尺寸下增大风机风量和风压的改进方法进行了研究。而后,对风机特性曲线产生驼峰的原因及内流机理进行了分析,并给出了一种新的消除驼峰的方法。最后,对改进设计的两级混流风机的性能进行了数值模拟验证。结果表明:改进设计的两级混流风机结构紧凑,综合气动性能高,且在全工况下运行稳定;在改进设计中,增大子午面的流道宽度,风机的整体风量将显著增大;通过叶轮hroud流面叶片型线前旋的方法,可以在保证混流风机大流量工况效率不变的前提下消除驼峰。

两级混流风机;改进设计;数值模拟;驼峰现象

0 引言

风机作为一种通用机械,在工农业生产以及日常生活中有着广泛的应用。随着科技的进步和经济的发展,实际应用中对风机的要求也在不断提高,优秀的风机往往需要兼备气动性能高、噪声低、结构紧凑、运行稳定等特点。

本文风机要求:设计风量10m3/min下风机全压450Pa,最大风量17.5m3/min,转速不高于2 000r/min,并尽可能降低;风机最大直径小于320mm,轴向长度不大于500mm;同时,结构满足轴向入流、轴向出流的要求。

根据上述性能要求,本文设计风机比转速为46.3,相当于泵比转速196.9,适合于采用离心式结构[1]。但离心风机流量系数较小,难以达到设计要求的最大风量。因此,在综合考虑风机结构尺寸及性能要求的基础上,本文采用了两级混流式的风机结构,在满足结构尺寸要求的同时,可以实现低转速下大风量、高风压的要求。

本文的研究方法主要采用基于CFD方法的数值模拟。目前,运用CFD方法对流体机械内部流场进行数值模拟,为研究和设计提供指导,已经成为一种重要的技术手段[2]。在风机的设计与研究中,数值模拟方法得到了广泛的应用,其可靠性也得到了充分的验证[2-9]。

根据风机的性能要求,本文对一种两级混流风机进行了改进设计,并对提高混流风机气动性能的改进方法、风机特性曲线的驼峰现象以及消除方法进行了讨论。

1 风机模型

1.1 几何模型

在改进设计之前,首先选取文献[10]中的两级混流风机作为模型风机。表1所示为模型风机及本文最终改进设计风机的几何与性能参数,两者的流道几何模型如图1所示。

由图1、表1可以看出,模型风机与改进设计风机结构相似,主要由两级叶轮、级间导叶、出口导叶及进、出口管六部分组成,而改进设计的风机结构更加紧凑,性能更优。

表1 风机几何与性能参数表

图1 风机几何模型图

1.2 网格划分与无关性验证

由于本文风机模型较多,但不同风机模型的结构、尺寸较为接近,对其一一进行网格无关性验证浪费大量计算资源和时间,也无必要。因此,网格无关性验证取模型风机等比例放大2.25倍的风机模型进行。

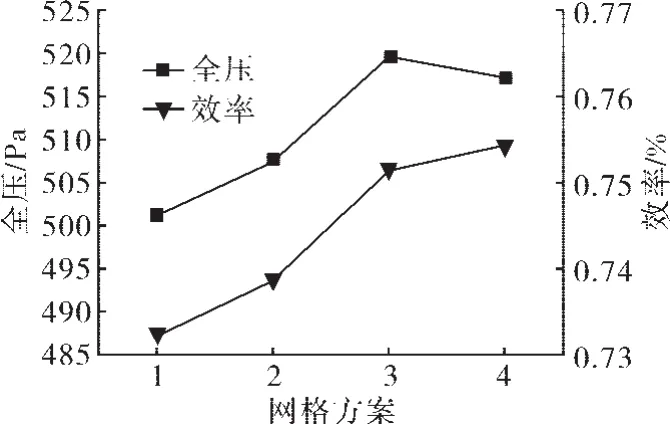

采用四种尺度的网格划分方案对2.25倍风机模型进行网格划分,网格划分方案见表2,无关性验证结果如图2所示。

表2 网格划分方案表

图2 网格无关性验证结果图

由图2可见,当叶轮网格数增加到84万以后,再增大网格数量,风机全压的计算值变化小于0.5%,说明网格数量对计算结果基本不再产生影响。因此,综合考虑计算精度和计算成本,选择方案3对本文所有风机模型进行网格划分。方案3的各区域网格尺寸见表3。

表3 网格划分方案3各区域网格尺寸表

2 数值计算方法与边界条件

本文应用商业CFD软件Fluent求解风机内三维稳态不可压的雷诺时均方程,方程封闭采用realizable k-ε湍流模型。风机的动、静区域采用多参考坐标系(MRF)模型进行模拟。压力基耦合方式采用SIMPLEC方法,梯度插值采用Least Squares Cell-Based方法,压力的插值采用Standard方法,动量、湍动能、湍动能耗散率对流项插值方法均采用二阶迎风格式。边界条件采用速度进口、压力出口,出口压力设置为标准大气压,壁面采用无滑移边界条件。

3 气动性能改进

3.1 基础模型

改进设计的基础风机模型由所选的模型风机(相关参数见表1)经过相似换算得到。在相似换算时,取设计风机的转速为转速上限2 000r/min,全压为500Pa,由此计算出尺寸系数λ=2.25。因此,将模型风机等比例放大得到的2.25倍风机模型理论上设计全压为500Pa。另外,2.25倍风机模型最大直径为322mm,与设计风机的尺寸要求较为接近。但在此尺寸系数下,由相似定律计算出的设计风机的设计风量仅为8.05 m3/min。因此,需要对模型风机等比例放大2.25倍的风机模型进行增大风量的改进设计。同时,设计风机转速取为转速上限,而风机的气动噪声性能与转速直接相关。因此,为降低转速、保证风机的气动噪声性能,还需要对风机进行增大风压的改进设计。

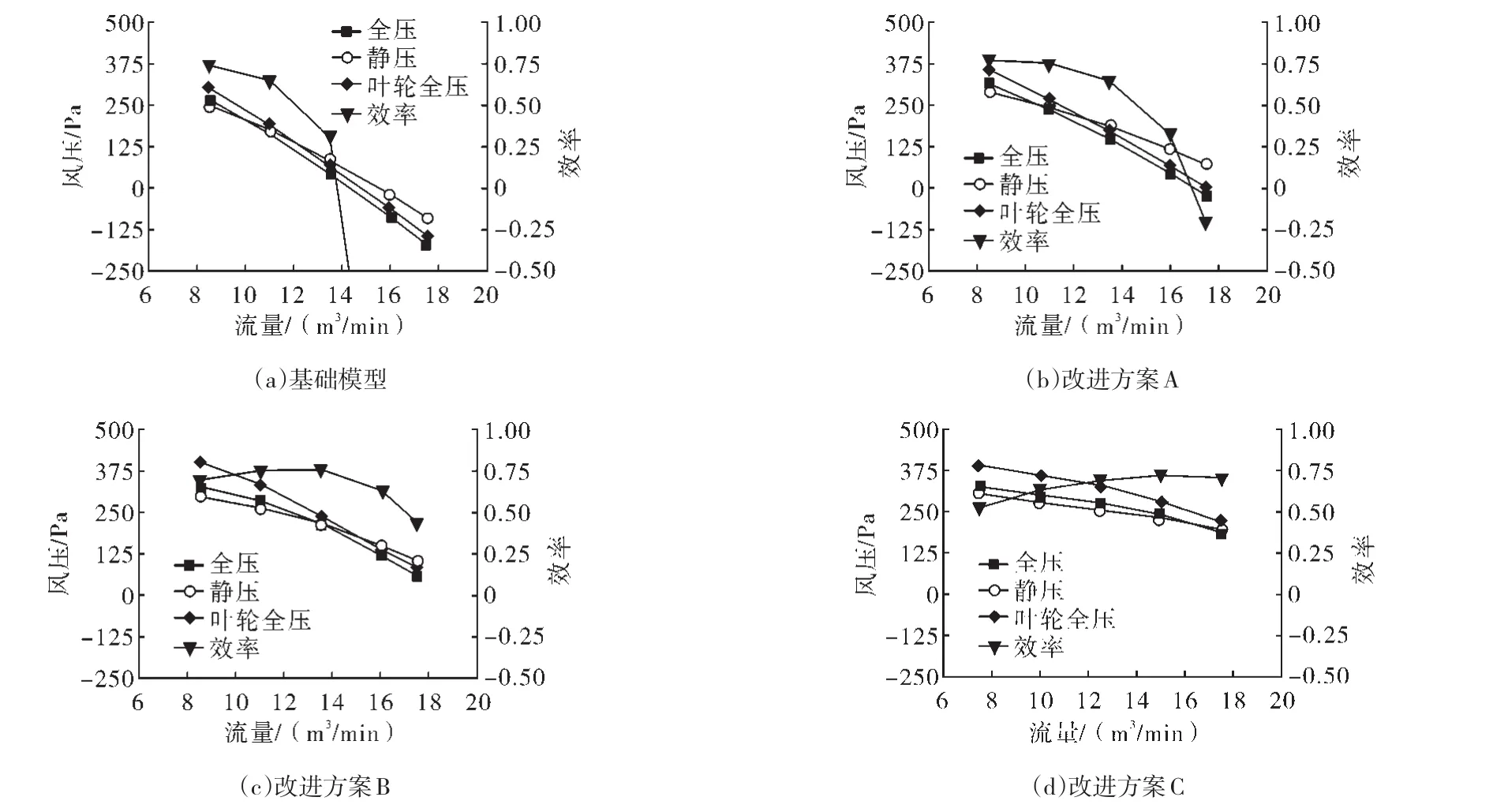

根据以上分析,选择2.25倍风机模型作为改进设计的基础模型。为确定其性能,对其转速2 000r/min下的不同流量工况进行数值模拟,得到其特性曲线如图3所示。

图3 基础风机模型整机特性曲线图

由图3可见,基础风机模型最高效率点流量约为8.5m3/min,设计风量10m3/min下全压330Pa,最大风量13m3/min(取静压为零时流量)。数值模拟得到的性能结果与相似定律计算的结果一致。基础风机模型最高效率点流量偏小,大风量下风压较低,最大风量较小,首先要对其进行增大风量的改进设计。

3.2 增大风量

风机的通流能力受流道面积的影响,增大叶轮子午面的流道宽度理论上可以提高风机的整体风量。因此,应用商用软件ANSYS的交互式涡轮机械叶片设计工具CFX-BladeGen对基础模型的叶轮子午面型线进行调整,设计了三组结构改进方案,如图4所示。

图4(a)所示为基础模型的叶轮子午面。图4(b)中,实线表示改进方案A叶轮的子午面型线,虚线表示基础模型的Hub流面型线;同样,图4(c)、(d)中的虚线也分别表示前一改进方案叶轮的相应子午面型线。由图4可见,相比基础风机模型,方案A叶轮Hub流面的直径减小了5mm,子午面流道宽度相应增大。在方案A的基础上,方案B,C叶轮轴向长度缩短了29mm,叶轮出口Hub流面直径减小,叶轮进口Shroud流面直径增大,子午面流道宽度进一步增大。在应用BladeGen对叶轮子午面型线进行调整时,除改进方案B、C的叶片出口边随叶轮轴向长度缩短而向进口移动了一定距离外,叶轮的其它结构参数未做特殊改动,并与基础模型保持一致。

由于上述改进设计仅针对风机叶轮,为便于分析,数值模拟也仅取单级叶轮进行。其中,改进方案B的单级叶轮计算模型如图5所示。分别对各改进方案单级叶轮转速2 000r/min下不同流量的5个工况进行数值模拟,得到其特性曲线如图6所示。

图4 叶轮增大风量改型方案图

图5 单级叶轮计算模型

图6 单级叶轮特性曲线图

由图6(a),基础风机模型单级叶轮的最高效率点流量接近8.5m3/min,设计风量10m3/min下叶轮全压235Pa,最大风量15.5m3/min,与图3中基础风机模型的计算结果基本一致。由图6(a)、(b),相比基础风机模型,改进方案A大流量点的风压和效率显著提高。而由6(b)、(c)、(d),由于流道大幅变宽,改进方案B,C单级叶轮的最高效率点明显移向大流量,小流量下风压基本不变,大流量下风压显著提高,风压-流量特性曲线整体变平。另外,改进方案B,C的叶轮轴向长度缩短后,各改进方案的特性曲线随子午面流道宽度增大的变化趋势保持不变,说明叶轮轴向长度变化对特性曲线的影响不大。

因此,通过增大叶轮子午面的流道宽度,单级叶轮的整体风量明显增大,最高效率点移向大流量,大流量下的风压和效率显著提高,改进设计实现了增大风机风量的目的。

3.3 增大风压

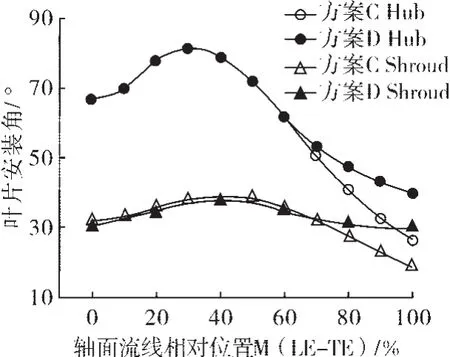

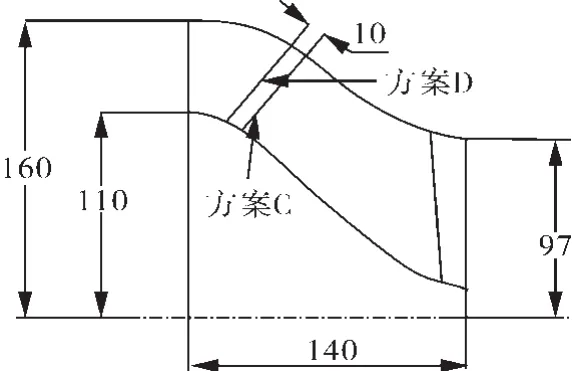

为实现降低风机转速、进而降低噪声的目的,应尽量提高风机设计转速下的风压。在一定转速下,为提高风压,可以增大叶轮的叶片出口安装角和出口直径。因此,在改进方案C的基础上,增大其叶片出口安装角,同时将叶片出口边向出口方向后移10mm,得到改进方案D。两种改进方案叶轮的叶片出口安装角见表4,叶片安装角沿流线的分布如图7所示,二者的叶片出口边位置如图8所示。

表4 叶轮叶片出口安装角表

图7 叶轮叶片安装角分布图

图8 叶轮叶片出口边位置图

对改进方案D单级叶轮不同流量下的工况进行数值模拟,得到其特性曲线如图9所示。

图9 改进方案D单级叶轮特性曲线图

由图9可知,改进方案D增大叶轮叶片出口直径和叶片出口安装角后,单级叶轮的风压明显提高。同时,由于叶片出口安装角增大,叶片间流道变短、变直,对大流量下流动有利,单级叶轮最高效率点向大流量移动,最高效率有所提高。另外,可以注意到,改进方案D单级叶轮的风压-流量特性曲线出现了明显的马鞍形驼峰,这对风机的运行稳定性将产生不利影响,后文对此将进行详细讨论。

4 驼峰与消除

4.1 产生原因

性能曲线的驼峰现象通常在低比转速的离心泵、离心风机中较为常见,对于驼峰的相关研究也主要是针对离心泵或风机[11-15]。

首先,低比转速的泵、风机性能曲线较平,容易产生驼峰。另外,对于低比转速的离心泵或风机,工程设计中通常采用增大流量以提高效率的设计方法[11]。这将造成离心泵或风机小流量工况下的冲击损失增大,风压和效率下降,从而导致性能曲线出现驼峰[12]。

本文对风机增大风量的改进设计,使得风机最高效率点偏向大流量,小流量下冲击损失增大,对驼峰的产生有直接的作用。另外,本文改进方案D增大了叶轮叶片出口安装角,其理论风压-流量特性曲线将更接近水平,实际风压-流量曲线也更容易产生驼峰。

当风机的特性曲线存在驼峰时,在驼峰的上升段,风机无法稳定运行。因此,对于工作流量范围包含驼峰上升段的风机,驼峰是必须要消除的。

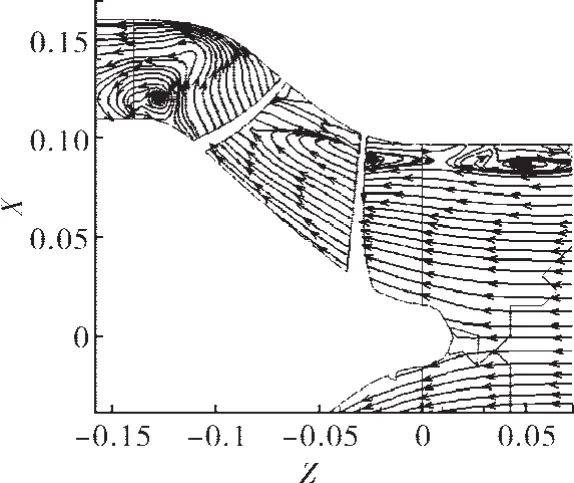

4.2 内流机理

为了解驼峰产生的流动机理,从而找出合理的消除方法,有必要对小流量下风机叶轮内部的流场进行分析。对于改进方案D,流量为7.5m3/min时,单级叶轮特性曲线刚好位于马鞍形驼峰的极小值点,其流场可以代表说明小流量下的流动特点。因此,本节选取改进方案D7.5m3/min流量下的叶轮内部流场进行分析,得到其子午面流线图、进口截面速度矢量图分别如图10、11所示。

图10 改进方案D小流量下叶轮子午面流线图

图11 改进方案D小流量下叶轮进口速度矢量图

由图10可以看出,小流量下风机叶轮内部流动混乱。在叶轮进口处及叶轮流道内,靠近Shroud流面的空间被回流涡占据,主流收缩至靠近Hub流面的中心区域。在叶轮出口处,Hub流面附近出现了较大的旋涡,主流被挤压至流道的上部空间。而由图11,在叶轮进口处圆截面的中心区域,气流的环向速度和径向速度都接近为零,说明气流在此处沿轴向进入叶轮。而在圆截面外侧靠近Shroud流面的区域,气流存在较大的环向速度,可见此处存在着绕轴的环流涡,环流涡方向与叶轮转向一致。这表明,小流量下的风机叶轮内部发生了严重的旋转失速。失速现象的发生将导致风机小流量下的效率降低、风压显著下降,从而使得风机特性曲线出现驼峰。

4.3 传统消除方法

对于消除驼峰的方法,国内外已有许多成功的研究与实践。根据文献[13-14],通过减少叶片数、减小叶轮出口宽度以及调整叶片进口安装角等方法,可以减小甚至消除驼峰,但这些方法均会导致大流量下风压和效率的下降。而受到风机尺寸的限制,减小叶片出口安装角、增大叶轮直径的方法也不适合。

而对于在叶轮进口设置整流导叶或隔板的方法,经验证,其仅适合于离心泵或风机,对混流风机则效果有限。其原因是,离心泵或风机小流量下的回流涡集中于叶轮进口,流道内部基本没有回流涡[15]。因此,通过在叶轮进口处设置整流隔板的方法,可以破坏叶轮进口的环流旋涡结构,从而减小流动损失,提高风机小流量下的风压和效率。而根据图10所示,混流风机小流量下的回流涡有很大部分分布在叶轮流道内和出口处。因此,在叶轮进口设置整流隔板的方法对混流风机消除驼峰作用不大。

4.4 叶轮Shroud流面叶片型线前旋的方法

根据混流风机小流量下的流场特点,本节提出了一种新的消除驼峰的方法。如图12所示,这种方法是将叶轮各流面的叶片型线在圆周方向的相位角作适当调整,即将叶轮Shroud流面的叶片型线沿叶轮旋转方向前旋一定角度,Hub流面叶片型线相位角保持不变,中间各流面的叶片型线按线性插值前旋相应角度,从而改变其堆叠构成的叶片型面的形状,以消除驼峰。图12(a)所示为叶轮圆周方向的相位角坐标,X轴为相位角0°,Y轴为相位角90°(角度正方向与叶轮旋转方向一致)。此坐标下,如图12(b)所示,Shroud流面叶片型线无前旋的叶轮:Shroud和Hub流面的叶片型线进口处的相位角均为60°;Shroud流面的叶片型线出口处的相位角为-8.5°。而如图12(c)、(d)所示,Shroud流面叶片型线分别前旋10°,30°后,Shroud流面叶片型线进口处的相位角相应变为70°,90°,出口处相位角变为1.5°,21.5°。

图13所示为叶轮Shroud和Hub流面的叶片型线沿流线的相位角分布。由图13可以清楚看出,Shroud流面叶片型线前旋不同角度的叶轮:Hub流面的叶片型线形状和位置均保持不变;Shroud流面的叶片型线形状保持不变,仅相位角整体增大,即沿圆周方向旋转了相应的角度;各流面的叶片型线包角也保持不变。

图12 叶轮Shroud流面叶片型线前旋示意图

图13 叶轮叶片型线相位角分布

根据上述方法,选择不同的旋转角度可以得到不同的叶轮模型。为简化分析,对这些模型仅取7.5m3/min和15m3/min两个流量工况进行数值模拟,结果如图14所示。

图14 不同前旋角度单级叶轮性能对比

由图14,随着Shroud流面叶片型线前旋角度的增大,叶轮大流量下的全压降低,小流量下的全压略有提高。当前旋角度增大至30°时,7.5m3/min和15m3/min两流量下的叶轮全压基本相等,驼峰上升段消失,可以认为整个特性曲线上的驼峰基本消除。另外,随着前旋角度的增大,小流量下效率明显提高,大流量下效率则基本不变。因此,通过调整叶轮各流面叶片型线在圆周方向的相位角,改变叶片型面的堆叠构型,使叶轮Shroud流面叶片型线前旋的方法,可以在保证大流量工况效率不变的前提下消除驼峰。

5 整机性能验证

通过以上设计改进,风机叶轮逐步具备了设计预期的性能。而后,根据风机叶轮进、出的结构尺寸和设计工况下的速度三角形,对两级混流风机的级间导叶和出口导叶进行了三元流设计。并将导叶形式由轴向导叶设计为空间导叶,从而减小了导叶的轴向长度,使得风机结构更加紧凑。

在完成风机各个部件的设计后,对改进设计的两级混流风机(相关参数见表1)转速1 600 r/min下不同流量的各工况进行数值模拟,得到其特性曲线如图15所示。

图15 改进设计风机整机特性曲线图

由图15可见,改进设计的两级混流风机在设计风量10m3/min下全压接近500Pa,最大风量大于17.5m3/min,与基础风机模型相比,整体气动性能有了大幅提升。同时,设计风机具有较宽的高效区,在流量9~15m3/min范围内,效率均高于60%,最高效率达到77.2%。另外,改进设计的风机转速降低为1 600r/min,有利于保证风机的噪声性能。最后,改进设计的风机风压-流量曲线未出现驼峰,风机在全工况下均可稳定运行。

6 结论

本文应用数值模拟方法对一紧凑型两级混流风机的改进设计进行了研究,得出了以下主要结论:

1)改进设计的两级混流风机具有结构紧凑、综合气动性能高、全工况运行稳定的特点,满足风机设计的要求,在特定应用条件下具有优势,可为相关风机设计提供参考。

2)在性能改进设计中,增大叶轮子午面的流道宽度,风机的整体风量将显著增大。

3)在叶轮进口设置整流隔板以消除驼峰的方法,仅适合于离心泵或风机,对混流风机作用不大。

4)通过调整叶轮各流面叶片型线的相位角,而使叶轮Shroud流面叶片型线前旋的方法,可以在保证混流风机大流量工况效率不变的前提下消除驼峰。

[1]关醒凡.现代泵理论与设计[M].中国宇航出版社,2011.

[2]吴海英.轴流风机设计要素对性能影响的数值研究[D].内蒙古:内蒙古工业大学,2014.

[3]曾庭卫.轴流风机的设计研究及CAD软件开发[D].浙江:浙江大学,2006.

[4]吴大转,赵飞,杨帅,等.叶片分布方式对微型风机气动噪声影响的数值研究[J].风机技术,2015(2):20-25.

[5]侯树强,王灿星,林建忠.叶轮机械内部流场数值模拟研究综述[J].流体机械,2005,33(5):30-34.

[6]李丽丽.不同用途的叶轮机械内部流场数值模拟分析及结构优化研究[D].大连:大连理工大学,2008.

[7]白欢欢.水力风机的数值模拟和设计研究[D].浙江:浙江大学,2014.

[8]何祥滨.多级离心风机内部流场研究与结构优化[D].广州:华南理工大学,2012.

[9]董全林,孟凡念,王鹏飞,等.高效风机的设计及CFX仿真分析[J].风机技术,2014(1):54-60.

[10]赵飞.无叶风扇及其内置微型风机设计与研究[D].浙江:浙江大学,2014.

[11]袁寿其,张玉臻,王家斌.三种消除离心泵扬程曲线驼峰的特殊叶轮[J].农业机械学报,1998,29(2):171-173.

[12]牟介刚,张生昌,郑水华,等.离心泵性能曲线产生驼峰的机理及消除措施[J].农业机械学报,2006,37(4):56-59.

[13]袁寿其,陈次昌.离心泵叶轮和泵体形状对扬程曲线驼峰的影响[J].流体工程,1993,21(6):12-17.

[14]杨琳.消除离心泵特性曲线的驼峰[J].新疆大学学报,2002, 19:32-34.

[15]赵家新.关于消除泵的驼峰现象的试验[J].流体工程,1992, 20(9):11-14.

Improvement Design and Numerical Simulation of a Compact Two-stage Mixed-flow Fan

Chen Xin,Wu Da-zhuan,Yan Peng,Wu Peng/InstituteofProcessEquipment, Zhejiang University

Li Zhi-feng/Ningbo FOTILE Kitchen ware Co.,Ltd.

In order to meet the requirements of the fan under certain conditions in both size and performance,the improvement design of a compact two-stage mixed-flow fanwasstudiedbythenumerical simulationmethod.Firstly,the improvement method of increasing the fan' s air flowrate and air pressure in certain dimensions was studied by taking single impeller as improving object.Then,the causes and internal mechanism of the hump on the fan's characteristic curve were analyzed.Based on these,a new means to eliminate the hump was given. Finally,performanceofthedesigned two-stage mixed-flow fan was verified by numerical simulation.Results show that: the improved two-stage mixed-flow fan has compact structure and high aerodynamic performance,and can run steadily under all flowrate conditions.In the improvement design,increasing the width of meridional flow passage,the fan's overall air flowrate will significantly increase.By means of the blade profile in shroud surface of impellor being forward rotated,the hump can be eliminatedwithoutefficiencydecrease under large flowrate.

two-stage mixed-flow fan; improvement design;numerical simulation; hump phenomena

TH432.2;TK05

A

1006-8155(2016)02-0054-08

10.16492/j.fjjs.2016.02.0138

浙江省健康智慧厨房系统集成重点实验室新型油烟机开发基金项目(N02014E10014)

2015-10-08浙江杭州310027