基于仿真与试验的铝合金汽车碰撞横梁设计与成形研究

万鑫铭+周佳

摘 要:针对某款车型钢制碰撞横梁进行全新轻量化设计,以该车钢制碰撞横梁静压试验性能参数为依据,通过优化方法设计出目标车铝合金碰撞横梁的截面形状及尺寸,同时确定了生产该铝合金碰撞横梁需要的材料性能。基于挤压仿真软件,根据该铝型材截面形状设计出平面分流组合模具,并设计挤压工艺方案,对该铝型材挤压过程进行数值模拟分析,经过对比后证明,仿真结果与试验结果吻合较好。优化后的碰撞横梁重量为1.3 kg,减重2.1 kg,减重百分比为61%,数值模拟结果对模具设计和挤压工艺的制订与优化具有直接指导意义。

关键词:铝合金;碰撞横梁;优化设计;挤压;仿真

中图分类号:TG379文献标文献标识码:A文献标DOI:10.3969/j.issn.2095-1469.2016.06.01

Abstract:The lightweight design of steel front bumper beam for one kind of vehicle was conducted based on the performance parameters in static pressure experiments. The shape and size of cross-section of the aluminum front bumper beam were designed by FEM optimization, and the mechanical properties of the beam were determined. The aluminum profile extrusion divergent die and the extrusion process were designed, and the extrusion process was simulated based on the commercial extrusion simulation software. The simulation results agree well with the experimental results.The optimized bumper beam weighs 1.3kg, achieving a weight savings of 2.1kg and a weight reduction by 61%. The simulation results greatly help guide the mold design and the optimization of extrusion process.

Keywords:aluminium alloy; bumper beam; optimization design; extrusion; simulation

铝合金型材在汽车结构件应用中的需求越来越大,这意味着在进行方案设计时需要考虑零部件的结构和功能,对于合金的状态也需要精心设计和控制。汽车工程师在进行产品设计时,需要解决各种各样的工程问题,如轻量化的要求、合适材料的选择等等,这也有利于铝合金挤压型材生产者改善工艺,提高产品质量,从而为汽车工程应用提供有效的解决方案[1-4]。

本文针对某款车型钢制碰撞横梁进行全新轻量化设计,以仿真分析得到的性能参数为依据,设计目标车铝合金碰撞横梁的截面尺寸,并确定生产该铝合金碰撞横梁需要的材料性能。

对防撞横梁进行优化设计时采用三点静压的方法进行,由于其加载工况相对简单,采用有限元软件的优化功能对其进行优化,以确定防撞横梁的截面形状和尺寸。

1 碰撞横梁截面优化设计

拓扑优化是指在满足有关应力、位移、平衡等约束条件下,通过拓扑形式对所设计的结构件孔洞的有无、数量、位置以及相互联接方式进行优化,使结构达到某种性能指标最优。拓扑优化常以寻求材料最合理的分布为基本的设计思想,这也符合部件轻量化开发的要求。因此拓扑优化是部件轻量化开发概念设计阶段的一个重要设计手段。

汽车碰撞横梁的一个重要作用是在碰撞发生时使碰撞力尽可能沿吸能盒均匀地向后传递,所以汽车碰撞横梁必须满足一定的强度指标。

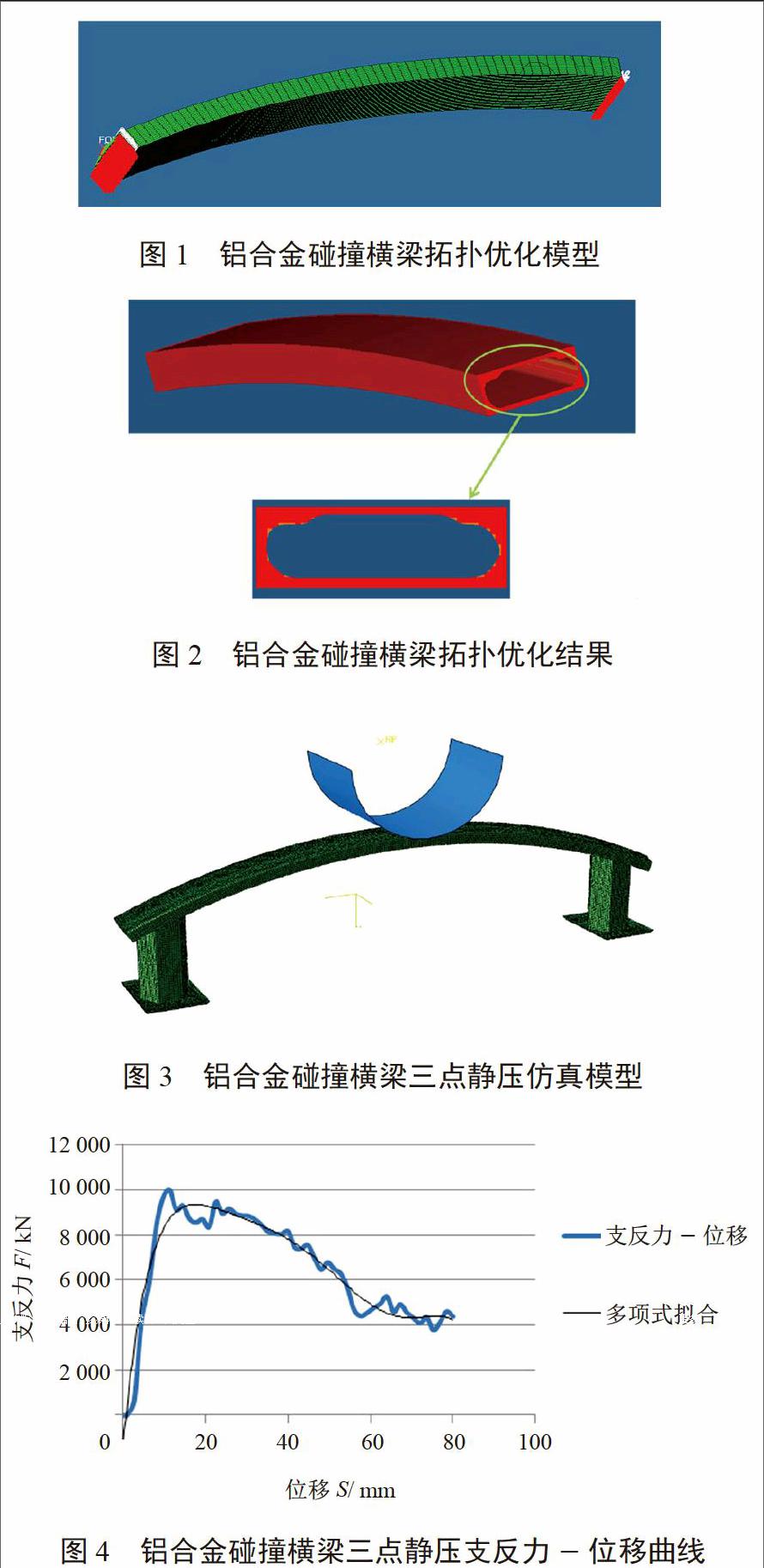

采用三点静压试验和仿真分析相结合的方法对碰撞横梁刚度进行分析。为了便于进行优化设计,采用等效静态载荷法来近似处理静压过程的压头载荷,并对横梁进行拓扑优化设计,原碰撞横梁三点静压试验其峰值支反力为9.0 kN,重量为3.4 kg。

取汽车碰撞横梁的1/2模型作为研究对象,模型整体作为设计空间,在横梁对称面上约束z向自由度,同时约束x、y向自由度,施加弯曲方向的挤压约束,在达到静压峰值载荷时碰撞横梁的应力小于材料屈服应力280 MPa,碰撞横梁质量最小为优化目标。

根据优化得到防撞横梁的截面形式,以口字型作为横梁的基本截面形式,最终确定了目标车碰撞横梁的截面形状,如图2所示,各板厚度取3 mm,材料屈服强度为280 MPa。在有限元分析软件中建立目标车碰撞横梁三点静压仿真模型,如图3所示,对其进行壁厚优化计算分析。

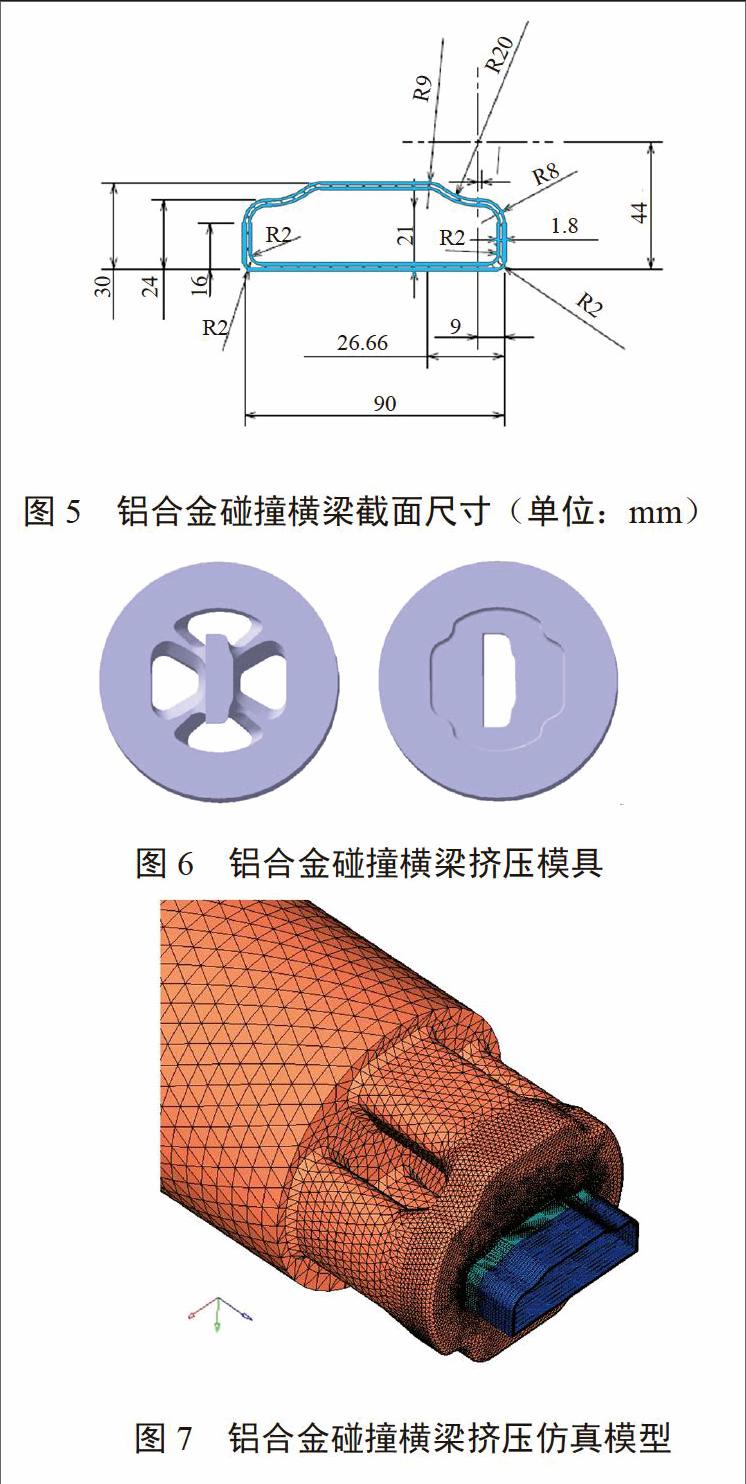

图4为当型材壁厚为1.8 mm时,铝合金碰撞横梁三点静压支反力-位移曲线。其变化趋势和峰值大小与目标车钢制碰撞横梁吻合,而且壁厚为1.8 mm时基本达到该类型铝合金挤压件的可挤压下限,因此将目标车碰撞横梁截面厚度定为1.8 mm,其截面尺寸如图5所示。优化设计后铝合金碰撞横梁的重量为1.3 kg,减重2.1 kg,减重百分比为61%。

2 碰撞横梁挤压模具设计及模型的建立

本文根据优化设计后的铝型材截面,借助有限元分析软件,设计出平面分流组合挤压模具,并设计挤压工艺方案,对该铝型材挤压过程进行数值模拟分析,最后按照模拟方法进行试验验证。

2.1 挤压模具

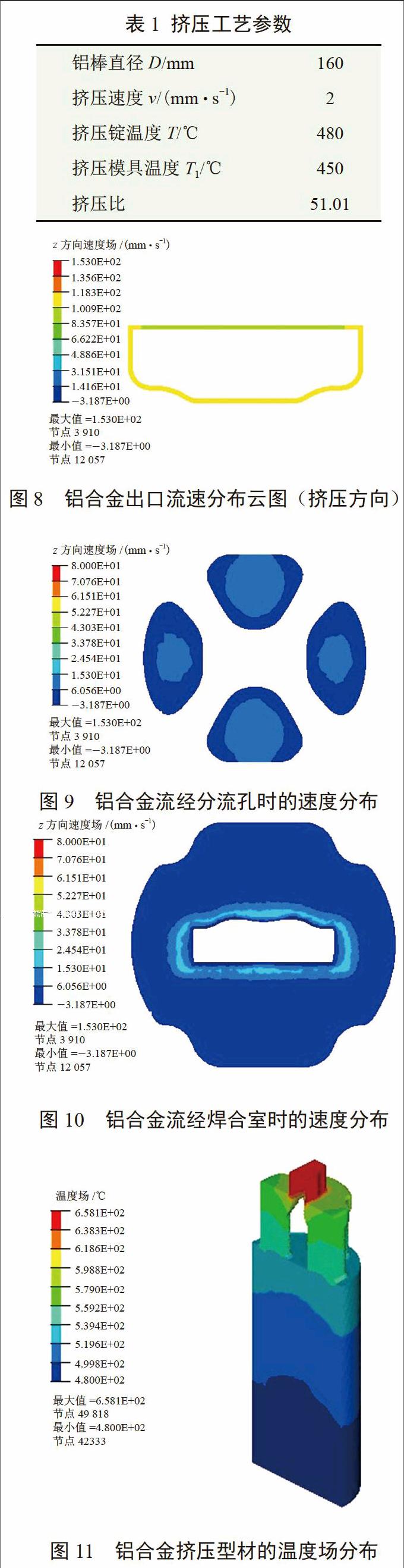

该横梁截面为空心截面,需要选用平面分流组合模具进行挤压生产,根据碰撞横梁截面尺寸进行挤压机大小选型及配备的模套尺寸选型。由下模、上模、联接螺钉及定位销四部分组成平面分流组合模具。根据所设计的型材断面尺寸,结合平面分流组合模具设计规范,设计出平面分流挤压模具(如图6所示,模拟计算中定位销及联接螺钉可先不考虑)。模具材料为H13模具钢,模具外形尺寸按照与1350T卧式挤压机配套的模座设计,上模和下模外形尺寸均为D230 mm×75 mm。1350T挤压机上使用的挤压筒内径为162 mm,选用挤压棒料规格为D160 mm×420 mm,铝材料牌号为AL6061。

2.2 挤压模拟模型

本文采用有限体积法进行挤压仿真分析,该方法采用Euler网格技术,可以避免网格重划分[5-6]。在挤压过程中,根据材料流在挤压过程中的流经位置,分区域进行仿真模型的建立,然后划分合适的网格单元。为保证单元质量,提高计算效率,去除模型中不必要的细微特征[7-9](如较小的倒角、圆角及小孔等),将模型进行几何清理,改善几何模型的拓扑关系。碰撞横梁的挤压仿真模型如图7所示。

2.3 材料模型

材料本构关系是有限元模拟铝合金塑性成形加工的重要前提条件。本文选择有限元软件材料库中的Al6061合金,其具体力学性能为:密度2.71 g/cm3,泊松比0.33,坯料与模具间的热传递系数为3 000

W/(m·K),热传导率为198 W/(m·K),弹性模量为68.94 GPa,应力应变关系(Mpa)。

2.4 摩擦模型

铝合金材料在挤压变形过程中,铝合金与模具之间接触的边界存在摩擦力,其受多种因素的综合影响,如温度、润滑、边界压力和材料等。在处理挤压成形问题中一般采用库仑摩擦模型和剪切摩擦模型。库仑摩擦模型为,式中,为模具和坯料之间的接触法向应力,为摩擦因数;剪切摩擦模型为,式中k为剪切屈服应力,m为摩擦因子。本研究进行如下设置:工作带与坯料间采用库仑摩擦模型,摩擦因子设为0.4;坯料与挤压筒、模具之间采用材料剪切摩擦模型,摩擦因子设为0.9[7]。

2.5 挤压工艺参数

为得到高质量的铝合金挤压型材,需要对挤压速度和挤压温度进行合理的控制。本文所采用的挤压工艺参数见表1。

3 挤压模拟结果分析

3.1 碰撞横梁速度场、温度场分布

将建立完成的仿真模型提交计算,得到计算结果,并对结果进行分析。图8为型材出口流速分布图,结果显示出口流速均匀,根据出口流速(2 mm/s)和挤压比(51.01)与入口流速之间的关系可知,出口流速理想值为102 mm/s。图中所示流速在100 mm/s左右,型材下方流速稍慢于上部,可将出口往上移动少许位置。由图8~10可知,在各个区域的铝合金流速分布情况,可以观察到铝合金材料在流入工作带时,其流速快速增大,在四边形上边拐角处铝合金流速较大,但从型材截面整体流速来看,其出口流速比较均匀,不会出现由于截面过大的流速差使型材变形,甚至开裂的现象。

影响铝合金流动的一个重要因素是挤压变形过程中坯料温度的变化。铝合金在挤压过程中发生大的塑性变形,其塑性变形功将转化为热能,因此铝合金坯料在挤压过程中会有明显的温升。铝合金坯料在挤压过程中的温度变化如果不均匀还会影响其在挤压模具中的流动,甚至会影响空心型材焊缝处的焊合质量,因此,对于挤压过程中铝合金坯料温度的变化及分布的了解和控制非常重要。挤压型材缺陷最容易产生的区域在挤压模具出工作带处,该处铝合金材料温升最为明显,温度最高。图11为铝合金挤压型材的温度场分布,由于型材在工作带处的摩擦较大使温升较高,所以该处温度最高。从图8所示的铝合金速度场分析可知,此区域的流速也较快。在挤压过程中,最高温度不宜超过合金的过烧温度,可通过调整挤压速度、初始温度等输入条件,来得到合理的挤压工艺参数。

4 挤压试验研究

按照所设计的平面分流组合模具试制该模具,使用和仿真一致的挤压工艺参数,在1350T的卧式挤压机上进行挤压试制,得到挤压型材初始料头,如图12所示,仿真结果如图13所示。对比可知,试制结果与仿真结果吻合度较高,型材底面流速较慢,流速变化较小,没有出现料头开裂现象。

通过有限元软件可以模拟型材挤压成形过程,能够准确地反映挤压过程中材料的流动规律,仿真结果与试制结果吻合度较高。同时,上述结果实现了模具设计的虚拟试模,证明了该模具设计的正确性。

选用6061铝合金作为生产汽车铝合金碰撞横梁组件的材料。为了达到所需的力学性能要求,需要对挤出型材进行热处理[10],在完成挤压过程后对挤出的铝合金碰撞横梁进行T6热处理,热处理工艺为160℃+ 4 h。,热处理后对型材进行了拉伸力学性能试验,其性能参数测量值与设计值的对比结果见表2。由表2可知,型材实际力学性能与设计性能吻合较好,采用的挤压工艺能制备出满足铝合金碰撞横梁要求的挤压型材,可为铝合金碰撞横梁的工业化生产提供技术支持。

5 结论

(1)针对某车型钢制碰撞横梁进行轻量化设计,得到了优化的铝合金碰撞横梁截面尺寸,优化后重量为1.3 kg,减重2.1 kg,减重百分比为61%。

(2)采用数值模拟方法,获得了铝合金碰撞横梁挤压过程的铝合金流动速度场和温度场分布图,模拟挤压料头与挤压试验料头吻合较好,数值模拟结果对模具设计和挤压工艺的制订与优化有直接指导意义。

(3)采用的挤压工艺能制备出满足铝合金碰撞横梁要求的挤压型材。

参考文献(References):

ZHOU Jia,WAN Xinming,LI Yang. Advanced Alumi-nium Products and Manufacturing Technologies Applied on Vehicles Presented at the EuroCarBody Conference [J]. Materials Today:Proceedings,2015, 2(10):5015-5022.

KLEINER M,GEIGER M,KLAUS A. Manufacturing of Lightweight Components by Metal Forming [J]. CIRP Annals-Manufacturing Technology,2003,52(2):521-542.

KLAUS A,KLEINER M. Developments in the Manu-facture of Curved Extruded Profiles Past,Present,and Future[J]. Light Metal Age,2004,62:22-32.

ZHOU Jia,WAN Xinming,LI Yang,et al. Optimal Design and Experimental Investigations of Aluminium Extrusion Profiles for Lightweight of Car Bumper [J]. Key Engineering Materials,2014,585:157-164.

林高用,周佳,张振峰,等. 1633B铝合金空心型材挤压过程的数值模拟及虚拟试模 [J]. 上海交通大学学报, 2008,42(1):67-72.

LIN Gaoyong,ZHOU Jia,ZHANG Zhenfeng,et al. Numerical Simulation of Extrusion Process of 1633B Hollow Aluminium Profile and Virtual Extrusion [J]. Journal of Shanghai Jiaotong University,2008,42(1):67-72.(in Chinese)

周飞. 铝型材挤压有限元/有限体积复合数值模拟技术研究 [D]. 上海:上海交通大学,2002.

Zhou Fei. Study on Finite Element/Finite Volume Composite Numerical Simulation of Aluminum Extrusion [D]. Shang-hai:Journal of Shanghai Jiaotong University, 2002. (in Chinese)

Zhou Jia,Li Luoxing,MO J,et al. Prediction of the Extrusion Load and Exit Temperature Using Artificial Neural Networks Based on FEM Simulation [J]. Key Engineering Materials,2010,424:241-248.

ZHOU J,LI L,DUSZCZYK J. 3D FEM Simulation of the Whole Cycle of Aluminum Extrusion Throughout the Transient State and the Steady State Using the Updated Lagrangian Approach [J]. Journal of Materials Processing Technology,2003,134(3):383 -397.

林高用,周佳,郑小燕,等. X5214铝合金型材挤压过程的数值模拟 [J]. 中南大学学报 (自然科学版), 2008,39(4):748-754.

LIN Gaoyong,ZHOU Jia,ZHENG Xiaoyan,et al. Numerical Simulation of Extrusion Process of X5214 Aluminum Alloy Profile [J]. Journal of Central South University(Science and Technology),2008,39(4): 748-754.(in Chinese)

ZHOU Jia,WANG Guangyao,LI Yang,et al. Influence of Heat Treatment Parameters on Mechanical Properties and Crashworthiness of Aluminum Crash Box [J]. Ad-vanced Materials Research,2014,912-914:194-199.