新型海上风电设备运输船舶设计研究

王徽华,杜振东

(江苏龙源振华海洋工程有限公司,江苏南通226010)

0 引言

国内海上风电场自2015年开始进入大规模发展阶段,降低成本、提高安全性是海上风电发展的必要基础[1]。在海上风电场建设总投资中两大成本分别是风机设备采购和施工成本[2]。通过相关技术手段来提高施工效率,可在一定程度上降低海上风电场的总投资成本,并可降低安全风险。

海上风电基础和设备的运输费用是施工成本的重要组成部分,运输方式在很大程度上决定了施工效率及总费用。目前常规的海上风电场运输通常采用3 000~4 000 t中小型运输船,这种船型一次运输2台管桩基础或1套风机设备。由于这类运输船尺度小、稳性差,在风电设备吊装过程中无法长期处于较小的运动状态,致使这类运输船的施工窗口期较短、效率较低[3-4],且小型运输船在海上施工现场与自升式施工平台配合施工存在较大安全隐患。另外一种方式是采用自升式风电安装船兼做运输船来进行风电设备的运输和安装。由于风机设备占用了用于组装的甲板面积,致使这种方式效率也较低,但安全隐患比较少[3]。本文以某海上风电工程为案例研究设计一种批量运输海上风机基础和设备的新型船舶,采用一种合理的运输方式和船机设备保证海上风电场现场施工时造价高昂的风电安装船连续、高效、安全作业,以降低整体施工成本。

1 新型海上风机设备运输船舶设计

1.1 工程需求

江苏如东某海上风电场容量15万kW,风场水深3~15 m,离岸距离25 km,安装38套4 MW风机和38套单桩基础。该风场附近没有大型码头用于风机基础和设备的装卸和存放。

需要运输的海上风电装备如下:

38套单桩基础的最大直径6.7 m,长81 m,壁厚55~70 mm,桩重700~900 t;30套风机设备的总重约429 t。

1.2 运输方案研究

1.2.1 总体运输方案

(1)利用风机基础制造厂出运码头作为存储、装卸码头。

(2)用2艘1 000吨级左右的大型运输船单航次运输3套单桩基础和3套风机设备。

(3)为提高运输船有限甲板面积的利用率,采取如下措施:塔筒每段采用竖立运输,底塔筒在码头预组装完毕;叶片采用叠层运输;单桩下方布置滑道工装以降低施工现场1台辅助浮吊的投入;机舱和轮毂在码头预组装完毕。

1.2.2 运输方案的主要特点

(1)每套风机单桩基础下方布置1套滑道,现场单桩翻身作业时减少了1台大型浮吊的投入。

(2)塔筒采用竖立运输,占用空间少,大大提高了运输船的甲板面积利用率,同时避免了施工现场塔筒的翻身作业工序。

(3)叶片采用3层叠放运输,大大降低了叶片运输空间占用面积。

(4)机舱和轮毂预组装完毕后再运输,一定程度提高了运输船甲板面积利用率,避免了施工现场机舱与轮毂组装工序。

(5)运输船增加了6台大型定位锚机,提高了运输船在施工现场与自升式施工平台配合施工的安全性。

(6)该风机设备批量运输技术大大提高了海上施工的窗口期。

1.3 效率评估

码头距离风电场海运距离约为135 n mile,运输船航速5~8 kn,每次码头装船用时约3 d,每船设备现场施工完毕用时约10 d。据此估算,运输船每航次从现场返航、码头装船、航行至现场共用时约5 d,小于现场施工完毕用时,因而2艘运输船来回运输,可保证自升式施工平台在海上风场机位连续作业。

2 运输船舶的选型及改造方案

依据上述运输方案,可初步选择船型规格为:船长137 m,船宽40 m,型深8 m,甲板载荷180 kN/m2,航速 8 kn。

由于该船没有定位系统,因而需要增加6台大型定位锚绞车。为了保证该船在风电场海域8级风、4 kn流速、2 m浪的情况下,6台大型定位锚绞车能够满足船舶定位要求,经过计算,选择定位锚绞车的拉力为450 kN。

为提高甲板的利用率,同时由于海上风机设备中基础管桩很长且重量很大,因此风机塔筒采用卧式布置于甲板上。风机叶片较为易损,则采用桁架式工装加以保护。分机塔筒分为上、中、下三段竖向直立于甲板。同时,运输船舶在运输过程中会不停地进行横摇、纵摇以及艏摇运动,这些将会使风机设备不能稳定于船舶甲板上,因此需要开展海上风电设备的海绑研究。

3 运输海绑设计

整个海绑应包括3套滑道工装和3套风机设备(包含9个塔筒竖立运输工装、3套叶片叠层运输工装和3个机舱轮毂运输工装),其中重量较大的风机基础桩、机舱轮毂组件放置于船舷边,以利于现场起吊作业时降低对自升式施工平台起重机回转半径的要求。

3.1 滑道工装

通常大直径单管桩在海上翻身需要2台大型浮吊抬吊翻身。主钩起吊负荷为10 000 kN,辅吊起吊负荷为5 000 kN。为了降低成本,避免大型辅吊的投入,拟设计一种滑道工装作为大直径打桩翻身的一个支撑点,配合主吊完成单桩翻身。

3.1.1 额定吨位选择

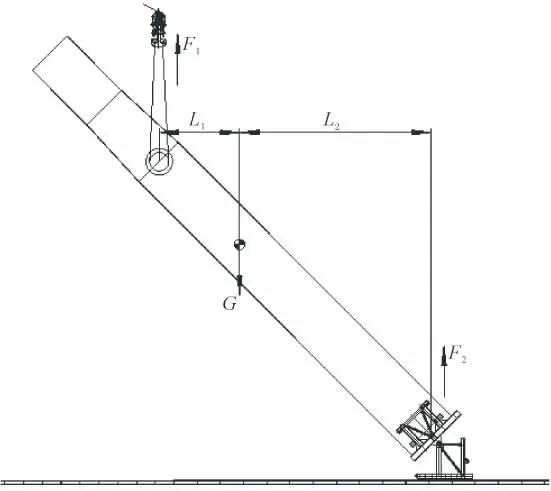

单桩在翻身过程中受力情况如图1所示。图中,G为单桩重量,F1为主吊受力,F2为滑道工装受力,L1为主吊点距离重心距离,L2为滑道工装受力点距离重心距离。根据计算,滑道工件在翻身过程中最大受力F2max约为2 940 kN。为了该滑道工装可以适应将来更大打桩的翻身要求,滑道工装设计额定载荷选择为5 880 kN。

图1 单桩翻身受力分析

3.1.2 滑道设计

滑道工装设计为以下几大部分:轨道、小车、前滑车牵引、后滑车牵引。滑道小车侧视图及俯视图分别如图2和图3所示。小车驻牙结构包括坦克链轮、旋转支架、轴和固定支架。前后滑车牵引的作用是为了保证海上施工时单桩在翻身过程中不会与运输船之间产生较大的前后位移。

图2 滑道小车侧视图

图3 滑道小车俯视图

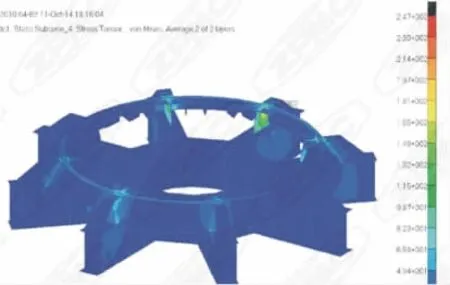

利用ANSYS软件建立滑道小车模型,施加相应载荷。根据计算得到在塔筒吊装工况下由于塔筒滑动引起的旋转支架最大应力为272 MPa,固定支架最大应力为258 MPa,其应力云图如图4所示。滑道工装钢材为Q345B,其屈服应力为345 MPa。根据美国船级社(ABS)规范,取等效应力安全系数K为1.1,许用应力[σ]为313 MPa。因此,该滑道小车的强度满足规范要求。

图4 滑道小车应力云图

3.2 塔筒工装

3.2.1 塔筒固定装置设计

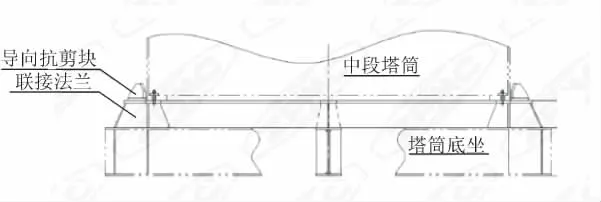

塔筒竖立运输工装设计为两大部分:下部为固定塔筒底座通过焊接方式连接在运输船甲板上,上部为联接法兰,其工装图见图5。上部联接法兰通过螺栓与下部固定塔筒底座连接,上部联接法兰的规格尺寸随着塔筒尺寸的不同可以调整更换。3.2.2 强度校核

图5 塔筒竖立运输工装图

塔筒竖立运输工装采用ANSYS软件建立有限元模型。载荷选用最重、最长塔筒,计算载荷还包括风载荷、运输施工过程中的船舶晃动加速度。通过有限元分析,该工装的最大应力为247 MPa,其应力云图如图6所示。工装钢材采用Q345B,其屈服应力为345 MPa。根据ABS规范,取等效应力安全系数K为1.1,许用应力[σ]为 313 MPa。因此,塔筒竖立运输工装的强度满足规范要求。

图6 塔筒竖立工装应力云图

3.3 叶片叠层运输工装

3.3.1 结构设计

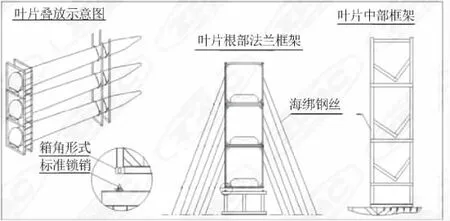

叶片叠层运输工装设计为一次可叠放三层,每层工装之间采用标准集装箱箱角形式通过标准锁销连接,其工装示意总图如图7所示。这种连接方式的优点是可以根据实际需要选择为一次叠层运输2套风机叶片或3套风机叶片。3.3.2 强度校核

图7 叶片叠层运工装示意总图

叶片叠层运输工装采用ANSYS软件建立有限元模型。计算载荷还包括风载荷、运输施工过程中的船舶晃动加速度。通过有限元分析得知,叶片叠层运输工装的最大应力为292 MPa,应力云图如图8所示。工装钢材选用Q345B,根据ABS规范,取等效应力安全系数K为1.1,许用应力[σ]为313 MPa。因此,该工装的强度满足规范要求。

图8 叶片叠层运输工装底层、中上层结构应力云图

4 实际效率评估

该海上风电场采用本文设计的运输工装、运输船和运输方式,于2015年10月开工,2016年7月完工,总工期约10个月,共完成38套风机的吊装施工任务。

5 结语

采用本文设计的单航次运输3套风机基础和3套风机设备的技术方案大大提高了海上风电场施工效率和施工安全性,增加了施工窗口期,降低了施工成本。

该海上风机设备批量运输技术在江苏如东某海上风电场得到成功应用,实际效果良好,可在未来海上风电场大规模建设进程中推广应用。

[1] 顾翔,王振刚.海上风电安装船市场探究船舶物资与市场[J].2017,21(1):29-32.

[2] 李东伟,刘方超.海上风电场工程高桩承台基础施工费用研究[J].可再生能源,2017,35(6):912-918.

[3] 何炎平,杨启,杜鹏飞,等.海上风电机组运输、安装和维护船方案[J].船海工程,2009,38(4):136-139.

[4] 万文涛.海上风电机组运输与安装方式研究[J].船舶工程,2011,33(2):81-84.