油气管道特殊部件的漏磁检测信号特征分析*

杨理践, 郭天昊, 高松巍, 刘 斌

(沈阳工业大学 信息科学与工程学院, 沈阳 110870)

信息科学与工程

油气管道特殊部件的漏磁检测信号特征分析*

杨理践, 郭天昊, 高松巍, 刘 斌

(沈阳工业大学 信息科学与工程学院, 沈阳 110870)

针对油气管道特殊部件的结构特点,分析了管道磁化后产生的磁场特征.基于管道漏磁内检测原理及麦克斯韦方程,采用Comsol有限元仿真软件对管道特殊部件与缺陷进行仿真,以漏磁信号轴向分量Bx所占的通道个数、Bx正负峰值出现的先后顺序、Bx幅值以及轴向长度作为分析判别管道特殊部件与缺陷的依据,对管道特殊部件上存在缺陷的整体漏磁信号Bx分量进行特征分析,缺陷信号Bx在补板信号Bx内侧且极性相反时视为补板缺陷.结果表明,该方法在判别管道特殊部件存在缺陷方面具有一定的可行性.

永磁体; 管道内检测; 轴向分量; 特殊部件; 信号特征分析; 麦克斯韦方程; 有限元仿真; 漏磁

在石油天然气行业中管道运输起到关键作用,管道在长期的运输过程中会产生裂纹腐蚀,威胁安全生产,因此需要对管道进行定期检测.在管道检测过程中会遇到管道特殊部件[1](管道补板、焊缝、阀门、三通、法兰等)存在缺陷的情况,因为这些部件的结构特点,在管道被磁化后会产生漏磁场,分析并区分这些漏磁信号则可以提高管道检测信号识别效率.

目前国内唐莺、吴德会等人建立了三维裂纹缺陷有限元仿真模型,通过Bx、By和Bz分量分析该缺陷漏磁信号的几何性质,如深度、长度等与漏磁信号峰谷值之间的对应关系[2];吴德会等人将漏磁信号BP神经网络化后再进行缺陷识别[3];王少平提出电涡流三轴信号区分管道内外壁缺陷的方法,并给出了关系曲面图[4].国外Jens H等基于最大熵法提出反演算法,其中非线性反演算法更加适合对缺陷信号进行分析,以便识别缺陷的具体信息[5];Muhammad A等提出针对无缝天然气管道漏磁信号,采用归一化最小均方自适应滤波器和小波去噪方法对其信号进行处理并分析[6].

本文基于管道漏磁内检测原理,采用仿真和实验相结合的方式,以特殊部件与缺陷漏磁信号轴向分量Bx的通道数目、Bx正负峰值出现的个数与先后顺序、Bx幅值以及曲线轴向长度作为分析判别的依据.

1 管道漏磁检测基本理论

1.1 漏磁内检测原理

漏磁检测(MFL)是指铁磁性材料(如管道)试件被磁化后,当试件表面或近表面存在缺陷时,缺陷切割磁感线运动会使材料的磁导率发生变化,由于缺陷磁导率小、磁阻大,使磁通发生畸变漏出材料表面,通过检测漏磁场的变化来确定缺陷程度的一种检测方法.漏磁检测技术前提条件是磁源要将管道等铁磁性材料磁化至饱和或近饱和,以达到检测器检测效果最佳状态,利用麦克斯韦方程有限元法和计算机辅助来求解漏磁场分布[7-8].

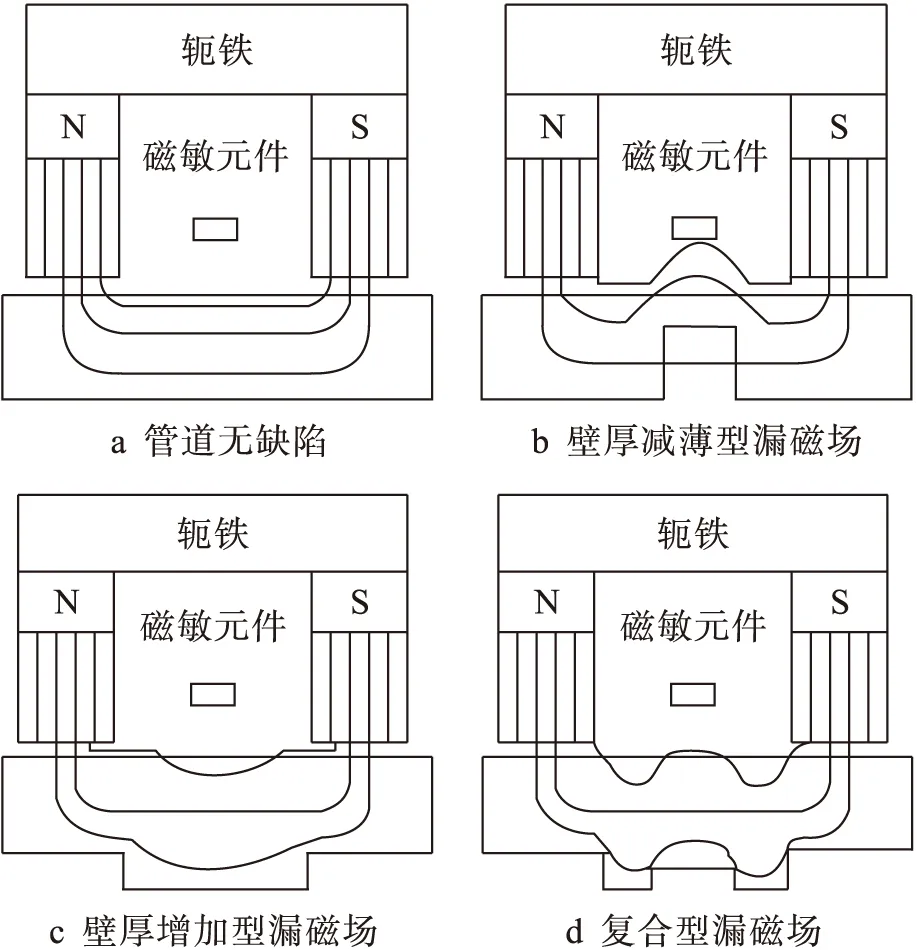

管道漏磁检测器由管道、永磁体、钢刷、轭铁及磁敏元件组成.漏磁场形式分为壁厚减薄型漏磁场、壁厚增加型漏磁场和复合型漏磁场,如图1所示.

管道漏磁内检测过程中磁敏元件测得的漏磁场可分为磁化器形成的耦合场和特殊部件与缺陷产生的漏磁场.管道无缺陷时漏磁场与耦合场相平衡,磁感线在管道内均匀分布(图1a所示);由于缺陷导致管壁变薄,该处磁通密度变大,部分磁感线漏出管道,从而使漏磁场强度高于空气耦合场强,漏磁场占主要成分(图1b所示);当管道有增厚部件时,此处的管壁增厚磁通密度减小,使耦合场强度高于漏磁场的磁场强度,空气耦合场占主要成分,空气中的磁感线进入管壁(图1c所示);复合型漏磁场综合了减薄和增厚两种情况,在部件增厚处磁通密度变小,在相对部件减薄处磁通密度增大(图1d所示).

图1 漏磁内检测图Fig.1 Schematic magnetic flux leakage inner inspection

1.2 漏磁场有限元模型分析

有限元法广泛应用于求解热传导、电磁场、流体力学等连续性问题,可用来建立管道缺陷漏磁场模型,分析电磁场领域等各类问题[9].应用有限元方法求解电磁场偏微分方程的近似解,材料的任意方向、任意点的磁导率都是μ,因为检测装置缓慢移动,可以将该问题归为静磁场问题.

在管道结构对称条件下,可选用圆柱坐标系(r,θ,z),A=A0(r,z)e0,其中,A为电流,e0为θ方向的单位矢量,经过麦克斯韦方程矢量公式推导可以得出

(1)

式中,J为电流密度.

该式满足泊松方程,属于控制方程.它与边界条件结合,构成了边值问题是待求问题的数学模型.对几何结构对称的管道来说,其矢量磁位的边界条件可表示为

(2)

应用解析法对式(1)的数学模型进行求解很繁琐,需要通过建立一个与式(1)等价的控制函数,并且在近似函数区域内求此控制函数的极小值.而其对应的边界条件为式(2),可以求得该管道漏磁场有限元模型的解和空间中任意点的磁力线分布与磁场强度[10].

2 管道特殊部件及缺陷仿真分析

2.1 特殊部件及缺陷模型

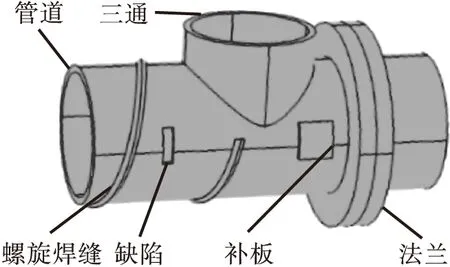

运用Comsol4.4仿真软件对永磁励磁管道特殊部件和缺陷的检测结构进行仿真研究,图2为管道的特殊部件及缺陷结构图.永磁励磁管道内检测结构中,管道的长度为1 000mm,管壁厚15mm;补板厚度为10mm,宽度140mm;法兰厚100mm,宽度200mm;螺旋焊缝厚度8mm,宽度15mm;缺陷深度8mm,宽度50mm,长度20mm;三通壁厚15mm,高度350mm.

图2 管道特殊部件及缺陷结构Fig.2 Special parts and defect structure of pipeline

2.2 特殊部件及缺陷漏磁信号轴向分量分析

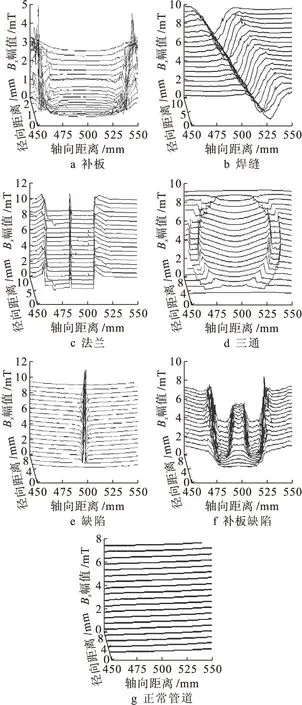

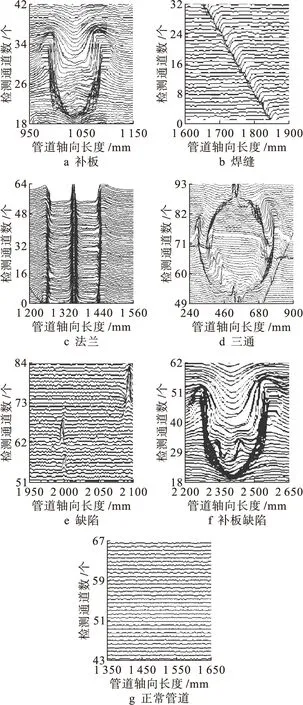

仿真中将三维截线布置在内壁上得出仿真数据,将补板、螺旋焊缝、法兰、三通与普通缺陷有限元仿真结果数据导出,并应用MATLAB绘制三维漏磁信号轴向分量Bx曲线如图3所示.

图3a补板有两个负峰值且一般补板尺寸比焊缝要大;图3b螺旋焊缝所产生漏磁场的轴向磁通密度曲线只存在一个峰值;图3c中法兰漏磁信号的轴向分量为下凹曲线,法兰在实际中是两个管道利用两个环形钢焊接起来的,因此,漏磁信号轴向分量为两条,只有一个负峰值的信号并列排列;图3d中,由于三通形状的特殊性,内侧为正极性,属于复合型漏磁场且为圆形.

图3f中整个补板漏磁轴向信号中间存在另一个极性相反的缺陷漏磁信号,符合图3a、e中补板和缺陷所示曲线图的组合.同理,管道特殊部件存在缺陷时会有两个极性不同,峰值不同的信号同时出现.图3g为正常管道情况下的Bx曲线图,可以看出每个通道信号相互平行没有突变.

3 实验与结果分析

3.1 实验装置

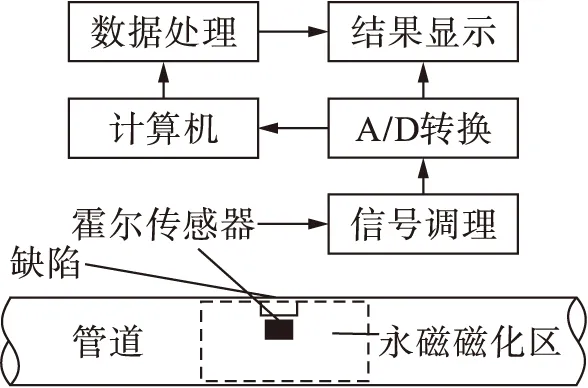

实验中采用永磁体励磁方式,管道为x52钢,壁厚15 mm,检测通道数为144,传感器分布在管道内壁一周且每个通道间隙10 mm.实验流程图如图4所示,在管道不同的地方存在特殊部件及缺陷(图4仅以缺陷为例),检测漏磁信号的轴向分量.

图3 管道特殊部件与缺陷漏磁信号Bx曲线Fig.3 Bx curves for magnetic flux leakage signal of special parts and defects of pipeline

永磁体磁化管道后产生磁化区,利用霍尔传感器采集漏磁信号,经过信号调理电路、数模转换模块,由计算机采集数据并显示结果.

3.2 结果分析

将结果在DetectDataAnsys中显示可以很直观地看出,在没有缺陷的地方信号均匀平稳,在有缺陷或者特殊部件的地方信号有明显变化,具体分析如图5所示.

图4 实验流程Fig.4 Flow chart of experiment

图5 管道特殊部件与缺陷检测实验结果Fig.5 Detection results for special parts and defects of pipeline

图5a中补板漏磁信号轴向分量上有两个峰值,其宽度大致为24个通道间隙,长度大致为200 mm.补板上下两侧信号没有明显趋于平缓.将每一个通道信号组合在一起形成了管道补板的漏磁信号轴向分量图,与图3a中的补板信号轴向分量一致.

图5b中由于螺旋焊缝为绕管道首尾相连,整体数据很多,因此截取1~32通道中漏磁轴向分量信号进行分析.每个通道采集的信号有一个峰值且为负极性,组合起来形成螺旋焊缝的漏磁信号轴向分量图,与图3b中螺旋焊缝漏磁信号轴向分量曲线图相一致.

图5c中截取0~62通道的漏磁轴向分量信号作为结果显示分析,每一个通道检测信号有两个峰值且为负极性,这是由于实际两管道焊接需要得到的,组合起来形成了法兰的漏磁轴向分量图,与图3c中法兰曲线相一致.

图5d中三通为空心圆柱,通道49~93为三通的轴向宽度,由于三通属于减薄增厚情况都存在的特殊部件,因此轴向分量信号两侧正峰值、内侧负峰值,与仿真相一致.

最常见特殊部件是位于管壁外表面的金属物,例如管道补板、三通、焊缝及法兰等.与前者类似,特殊部件漏磁信号的形状也依于检测到该金属部件尺寸,对于每一种部件,峰的数量和极性也是相同的,而极性与普通缺陷恰恰相反.图5e与图3e都是管道缺陷的Bx曲线图,图3e相当于只截取图5e中缺陷处的Bx,因此看上去尺寸不太一致,但是它们都是凸起且极性一致.

图5f中补板所占通道为18~62,轴向为补板长度,内侧24~33通道存在缺陷,与图3f中补板的缺陷宽度尺寸不同,但是整体上曲线是一致的.图5g为正常管道Bx曲线图,与图3g相一致,没有变化.

4 结 论

管道漏磁内检测会遇到特殊部件及缺陷存在的情况,本文以漏磁信号轴向分量Bx所占通道个数、Bx正负峰值出现的先后顺序、Bx幅值以及曲线轴向长度作为分析判别管道特殊部件与缺陷的依据,通过有限元仿真和实验相结合的方法得出:法兰、补板、焊缝三者Bx峰值为负极性,属于增厚型漏磁场,与缺陷(减薄型漏磁场)极性相反;三通属于复合型漏磁场且为圆形,Bx两端峰值为负极性,内凹处峰值为正极性;特殊部件存在缺陷时,外侧Bx判断外部轮廓,确定特殊部件种类、尺寸和位置,内侧Bx分析内部轮廓,确定缺陷尺寸和位置.

[1]王富祥,冯庆善,张海亮,等.基于三轴漏磁内检测技术的管道特征识别 [J].无损检测,2011,33(1):79-84.

(WANG Fu-xiang,FENG Qing-shan,ZHANG Hai-liang,et al.Pipeline feature recognition based on three axis magnetic leakage detection technology [J].Nondestructive Testing,2011,33(1):79-84.)

[2]唐莺,罗飞路,潘孟春,等.脉冲漏磁检测的三维特征分析及缺陷分类识别 [J].仪器仪表学报,2009,30(12):2506-2510.

(TANG Ying,LUO Fei-lu,PAN Meng-chun,et al.Three imensional feature analysis and defect classification and identification of pulsed magnetic flux leakage detection [J].Chinese Journal of Scientific Instrument,2009,30(12):2506-2510.)

[3]吴德会,黄松岭,赵伟,等.油气长输管道裂纹漏磁检测的瞬态仿真分析 [J].石油学报,2009,30(1):136-140.

(WU De-hui,HUANG Song-ling,ZHAO Wei,et al.Transient simulation analysis of crack leakage in oil gas long distance pipeline [J].Acta Petrolei Sinica,2009,30(1):136-140.)

[4]王少平,王增国,刘金海,等.基于三轴漏磁与电涡流检测的管道内外壁缺陷识别方法 [J].控制工程,2014,21(4):572-578.

(WANG Shao-ping,WANG Zeng-guo,LIU Jin-hai,et al.Identification method of inner and outer wall defects based on three axis magnetic leakage and eddy current testing [J].Control Engineering,2014,21(4):572-578.)

[5]Jens H,Ralf U,Thomas B,et al.Evaluation of inverse algorithms in the analysis of magnetic flux leakage date [J].IEEE Transactions on Magnetics,2002,38(3):1481-1488.

[6]Muhammad A.Advanced signal processing of magnetic flux leakage data obtained from seamless gas pipeline [C]//The 2013 IEEE International Conference on Multimedia and Expo.California,USA,2013:15-19.

[7]Kandroodi M R,Araabi B N.Detection of natural gas pipeline defects using magnetic flux leakage measurements [J].NDT & E International,2002,35:449-457.

[8]杨理践,刘斌,高松巍.弱磁场中漏磁检测技术的研究 [J].仪表技术与传感器,2014,35(1):89-92.

(YANG Li-jian,LIU Bin,GAO Song-wei.Study on magnetic flux leakage testing in weak magnetic flied [J].Instrument Technique and Sensor,2014,35(1):89-92.)

[9]曹学文,王英国,文闯,等.油气管道漏磁检测中提离值影响的三维仿真计算 [J].油气储运,2012,31(3):206-210.

(CAO Xue-wen,WANG Ying-guo,WEN Chuang,et al.Three dimensional simulation calculation of the impact of the lift off value in the magnetic flux leaka-ge detection of oil and gas pipelines [J].Oil and Gas Storage and Transportation,2012,31(3):206-210.)

[10]冯健,张俊峰,王宏阳,等.基于有限元仿真和数据拟合的管道缺陷量化分析方法 [J].无损检测,2014,36(2):5-9.

(FENG Jian,ZHANG Jun-feng,WANG Hong-yang,et al.Analysis method for defect quantification of pipeline based on finite-element analysis simulation and data fitting [J].Nondestructive Testing,2014,36(2):5-9.)

(责任编辑:景 勇 英文审校:尹淑英)

Feature analysis on magnetic flux leakage detection signal for special parts of oil and gas pipeline

YANG Li-jian, GUO Tian-hao, GAO Song-wei, LIU Bin

(School of Information Science and Engineering, Shenyang University of Technology, Shenyang 110870, China)

Aiming at the structural characteristics of special parts of oil and gas pipeline, the characteristics of magnetic field generated after the magnetization of pipeline were analyzed. Based on the pipeline magnetic flux leakage inner inspection principle and Maxwell equation, the Comsol finite element simulation software was used to perform the simulation for the special parts and defects of pipeline. In addition, the channel number occupied by the axial componentBxof magnetic flux leakage signal, the appearing sequence of positive and negative peakBxvalues, theBxamplitude and axial length were taken as the basis for analyzing and distinguishing the special parts and defects of pipeline. The feature analysis on theBxcomponent of total magnetic flux leakage signal under the condition of existing the defects in the special parts of pipeline was carried out. When the defect signal was in the inner side of reinforcing plate signal and the polarity was opposite, the defect signal was regarded as a reinforcing plate defect. The results show that the proposed method has certain feasibility in the defect identification of special parts of pipelines.

permanent magnet; pipeline inner inspection; axial component; special part; signal feature analysis; Maxwell equation; finite element simulation; magnetic flux leakage

2015-12-25.

科技部国家重大仪表专项资助项目(2012YQ090175); 国家863计划资助项目(2012AA040104); 国家自然科学基金资助项目(61571308).

杨理践(1957-),男,湖南长沙人,教授,博士生导师,主要从事管道检测及无损检测技术等方面的研究.

16∶08在中国知网优先数字出版.

http:∥www.cnki.net/kcms/detail/21.1189.T.20160907.1608.024.html

10.7688/j.issn.1000-1646.2017.01.09

TG 115.28

A

1000-1646(2017)01-0043-05