PLC型DCS控制系统在自动化生产线电子控制系统中的应用

崔海樱

在自动化生产线电子控制系统中,加强对PLC型DCS控制系统的应用,能够有效提高系统运行的稳定性可靠性。文中对电子控制系统的整体设计进行了简单介绍,并从各个方面对自动化生产线电子控制系统中PLC型DCS控制系统的应用进行了详细探讨,希望能够为其应用研究提供参考,促使其不断完善和升级。

【关键词】PLC型DCS控制系统 电子控制系统 自动化生产线

DCS控制系统,即为集散控制系统,其主要应用在工业生产中,能够有效提高工业生产效率。DCS控制系统的应用,最早起于上世纪中期,等进入上世纪后期之后,其已经成为工业生产中应用最为广泛的控制系统。而PLC指的是可编程控制器,其自上世纪九十年代开始便于DCS控制系统进行了有效融合,形成了PLC型DCS控制系统,其在工业生产中的应用不仅实现了系统控制和生产的高效性,更成为工业生产控制领域的领航者,一直主导着该领域的发展。

1 电子控制系统的整体设计

单回路微机控制系统是整个DCS控制系统中最主要的组成部分,通过该系统,可以对通讯、过程控制、计算机以及CRT显示技术等进行有效融合,使其集中在同一个系统中进行集中控制。同时,在微机控制系统中,通过分层和分级的方式,还能够实现整个系统控制的分级管理,有效解决了传统控制系统中存在的计算机控制危险,降低了人机之间联系的难度。与传统工业生产控制系统相比,DCS控制系统不仅能够有效提高自身的控制和生产效率,还具有比较高的安全性和可靠性,因此,其一经在工业生产中进行使用,便成为控制领域的代表,并一直主导着该领域的发展。

PLC可编程控制器所具有的最大优势便是速度快、控制灵活,而这两点,恰恰是传统控制器所欠缺的,因此,其一经问世,便迅速替代了传统的机械触点继电器。与机械触点继电器相比,PLC不仅因为其自身直接与计算机相连,依靠电磁传感,大大节省了了传感系统的返回时间系数,还因为避免了依靠稳定性不强的导线进行连接,而拥有更高的稳定性。除此之外,PLC由于其自身便能够进行编程,可以根据工业生产以及系统控制需要灵活的进行调整,大大方便了对系统进行调整和控制的灵活性,在提高稳定性的同时,也进一步提高了工业生产的效率。因此,当其与DCS控制系统进行有效结合之后,便开创了自动化生产线电子控制系统的新时代,一直未能被取代。

本文中作为例子进行研究的水泥生产自动化控制系统,在现场单元中应用的便是PLC型DCS控制系统,其主要作用是对现场数据变化以及各生产设备运行情况进行监管,并根据具体生产需要进行实时调节。在控制系统中,其主要组成结构包括由操作员、工程师以及软件组成的控制单元;各线路组成的通信总线;起始量输入和输入继电器、信号处理设备组成的通讯模块以及用于生产的隔离设备等。以上各个部分综合组成DCS控制系统,并通过该系统对整个水泥自动化生产线进行全过程控制,以保证系统控制的有效性和生产的高效性。

2 自动化生产线电子控制系统中PLC型DCS控制系统的应用

2.1 系统功能

在对机组开启顺序进行设定的过程中,通常情况下会采用机组步状态字的方式进行设定,这样能够保证所设定的时间间隔与电机保持同步。但是,在设定过程中需要主语,由于步信号也属于脉冲信号,所以当控制功能中内部逻辑显示已经完成任务之后,其会继续将运算结果输送给DR管脚,进而对电机的运行状态进行控制。而通常情况,为了确保所设定的控制开启时间与当前市面上大多数电机保持一致,所设置的时间大多为1s,而如果控制系统中电机的启动时间大于1s,则需要对程序的开启时间进行适当延长,使其能够与电机保持一致。

在电子控制系统中,电机连锁程序主要包括设备、启动以及运行连锁三种信号,并分别以数字1和0代表系统可启动和不可启动设计程序。通常情况下,在启动连锁中,大型设备都只输出一个启动指令在功能模块中接入信号。而在运行连锁中,则需要先启动所有设备,只有这样控制单元中才会发出允许设备启动的指令。在系统中,為了方便对所有电机进行统一控制,需要按照预先设定好的规则对所有电机的控制字进行编辑,如果想要启动电机,就将相应电机的控制字调整到0的位置即可,而如果想要恢复运行,则对其控制字进行复位,这样不仅实现了电机控制的便捷性和高效性,还能够有效避免因为错误区分电机控制位而影响整个生产线的自动运行,影响生产效率。

2.2 计算机监控组件

在电子控制系统中,逻辑程序控制系统是自主独立运行的,并非与电子控制系统属于同一个控制单元,二者互不影响。但是,这并不代表二者之间就没有关系,相反,其还拥有整体性,其主要原因是因为两者均在总线网络和通讯协议额后应用,并且主要通讯中介都是以太网,这样不仅能够对控制站和操作站之间的协调性进行稳定,有利于数据传输,还能够更好的满足控制站的通讯需求,提高系统运行的稳定性。在本文所研究的水泥自动化生产线电子控制系统中,其位于现场和站点之间,组成结构主要包括通讯和逻辑程序控制系统以及计算机监控组件;在该生产线电子系统运行的过程中,通过所应用的PLC型DCS控制系统, 便能够实现对整个生产线运行状态的监管,方便、快捷,并且具有较高的稳定性和安全性。

2.3 软件功能设计

在电子控制系统中,软件的功能主要包括两个方面:

2.3.1 监测功能

主要包括对整个电站运行状态的监测、设备故障的监测、系统运行问题的监测以及对所有设备的运行信息进行显示;其中,电站运行状态的监测指的是对生产线的运行参数和状态进行监测;设备故障监测主要指的是对生产线中设备的故障位置、类型进行监测,并在监测到故障后及时发出警报通知相关管理人员。

2.3.2 控制功能

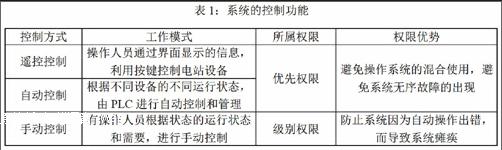

其也是DCS控制系统的主要功能,包括信息的储存与打印以及对电站运行的控制等,在该方面,需要充分体现DCS操作简单、方便快捷以及稳定性和安全性高的特点;在控制功能中,信息的储存和打印主要是为了方便相关管理人员对设备的运行状态进行查询,以便针对性解决设备的重复故障和相似故障。而系统的控制功能,主要分为三种,其具体如表1所示。

2.4 通信软件设计

2.4.1 通信协议和格式设计

此系统的通信协议一般采用Modbus协议和RTL通信模式实现信息的收集与储存。 在DCS控制系统,所采用的通信协议一般都是Modbus协议,通信模式为RTL。但需要注意,在对Modbus协议进行使用之前,一定要采用16位CRC对系统数据进行校验,避免影响系统运行的稳定性和可靠性。由于DCS系统的数据量大,所以在RTL通信模式下,最好采用中断方式对数据进行发送,并通过上位机查询和读取数据。

2.4.2 PLC端设计

在对PLC可编程控制程序进行设计的过程中,为了方便对系统进行操作,使用采用直观性比较强的FBD语言对系统功能进行编辑。而PLC与上位机之间的通讯,通过查询方式来实现,采用Com2作为通信端口,拥有1个停比位,也不采用奇偶校验位,以此来提供系统控制的便捷性。

2.4.3 PC端设计

当前,在DCS系统中,对PC端的设计一般采用VC++进行编程,同时,由于上位机的主要功能是对PLC中的数据进行读取,所以其通信方式最好采用查询方式,其参数也与通信参数保持一致,避免对其通信造成的那个影响。同时,由于上位机读取PLC时的间隔比较短,其周期一般为300ms,所以所取得的命令,需要放在固定的缓冲区内,以免影响其使用。

2.4.4 通信软件设计

在对通信软件进行设计的過程中,需要对系统通信方面的稳定性和可靠性等进行全面考虑,因此,在对其进行设计时,最好能够直接在光镜线内完成。同时,在设计完成之后,还需要通过系统本身的调试功能对其设计进行调试,解决设计完成后其中存在的不足之处。除了考虑系统运行的稳定性和可靠性之外,由于系统控制和通讯都需要由通信软件来完成,还需要考虑其界面的可视性以及能够实现全面监控等,所以,在对通信软件进行设计时,一定要对其引起足够重视,确保没有任何问题之后方能够投入使用。

3 结束语

PLC型DCS控制系统是当前工业生产中,在自动化生产线电子控制系统中应用最为广泛的一种控制系统,其不仅能够有效提高自身控制的稳定性和可靠性,还能够进一步提高生产线的生产效率,为企业创造更高的经济利益。因此,在自动化生产线电子控制系统中,一定要加强对PLC型DCS控制系统的应用,并不断加强对其研究和升级,使其能够更好的推动该领域的发展,进而为推动工业产业的发展提供动力。

参考文献

[1]秦常贵.基于PLC的组合机床的电气控制系统设计[J].机电产品开发与创新,2011(03).

[2]周莹.电子控制系统在自动化生产线中的设计及实现[J].科技展望,2015(02).

[3]朱超,杨建国.基于PLC的负极片自动化生产线控制系统设计[J].制造技术与机床,2012(02).

作者单位

上海阿自倍尔控制仪表有限公司技术部 上海市 201108