ZY8700/17/32液压支架底座有限元分析

徐鹏博

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

ZY8700/17/32液压支架底座有限元分析

徐鹏博

(中煤科工集团西安研究院有限公司,陕西 西安 710077)

对液压支架底座合理简化的基础上,通过Pro/E建立了底座的三维模型,利用Ansys对其进行有限元分析,得出了底座两端集中受载与底座承受扭转载荷工况下的应力和位移云图,揭示了液压支架底座的应力和位移的分布规律,为液压支架的设计提供了理论依据。

液压支架;底座扭转;有限元前处理

Finite Element Analysis of ZY8700/17/32 Hydraulic Support Base

液压支架主要由顶梁、掩护梁、立柱、前后连杆和底座及附属装置等组成。底座是主要的承载部分,它的失效将直接影响液压支架的支护性能。以ZY8700/17/32型液压支架底座为例,进行有限元分析,得出液压支架通用技术条件规定工况和底座完全扭转工况下的应力和位移云图,较为全面地指出危险截面,为液压支架的设计提供理论依据。

1 底座三维建模

液压支架底座是由厚钢板焊接而成的复杂结构体,其主要作用是将液压支架承受的压力传至底板。底座既要有足够的强度和刚度,又应满足底板比压不超限[1]。底座的三维实体建模采用自上而下的方法进行,即先根据各个零部件的结构形状和尺寸关系建立各个零部件的三维模型,然后根据总装关系进行整体装配。自上而下的建模方法能够将底座这种复杂件分成若干部分,提高了建模的效率。在建模的过程中对不影响分析结果的零部件和倒角、圆孔等进行忽略处理。图1为在Pro/E中建立的底座三维模型。

图1 液压支架底座

2 Hypermesh的前处理

2.1 定义单元类型和材料特性

液压支架的底座材料是由Q550和Q690钢板组成。考虑到两种钢材的弹性模量、泊松比及密度基本相同,所以统一材料特性为弹性模量E=210GPa;摩擦系数μ=0.3;密度ρ=7850kg/m3。针对底座的特殊构造,选用实体单元solid45能更好地模拟液压支架的结构强度。solid45单元通过8个节点来定义,每个节点有3个沿着x,y,z方向平移的自由度,单元具有塑性、蠕变、膨胀、应力强化、大变形和大应变的能力。

2.2 边界条件处理与载荷定义

根据液压支架通用技术条件的规定,加载是通过立柱实现的,即将实际检验标准中的顶板平面加载等效地转化为柱窝加载,即在三维模型中将顶梁和底座固定,在柱窝处加载,柱窝加载的示意[2]如图2所示。

图2 柱窝加载

检验标准包括底座两端集中载荷、底座前扭转和后扭转3种工况,图3所示为液压支架3种工况下垫块的位置分布。

图3 3种工况垫块分布

若仅以液压支架通用技术条件规定的3种工况分析底座,则不能全面考察液压支架底座支护时的力学特性,所以在综合以上3种工况后,提出第4种工况,即底座完全扭转的工况,如图4所示。

图4 底座完全扭转

根据4种工况分别设置相应的约束,依据试验进行有限元分析。将垫块作为约束边界处理,即将所有垫块的约束都设置成dof1,dof2,dof3(分别为x,y,z方向的自由度)为0。考虑到垫块与底座充分接触,位移很小,几乎等于零,故设置约束垫块垂直平动自由度dof3。考虑试验加载时,底座两边都施加约束,约束住了其侧向移动,故设置约束垫块侧向平动自由度dof2。在强的约束条件下,计算出来的结果偏于保守,相对安全,因此设置约束垫块水平平动自由度dof1[3]。

根据液压支架通用技术条件规定,加载按1.2倍的额定工作压力对底座柱窝球面进行等效加载,即:8700kN×1.2=10440kN,平均到单个立柱上的力为5220kN。

3 有限元结果分析

将在Hypermesh中设置好的模型导入到Ansys中求解,得到4种工况下的应力与位移云图。

3.1 底座两端集中载荷

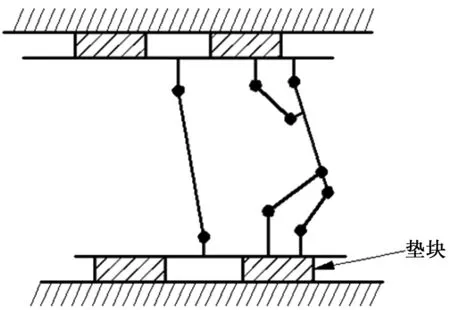

支架底座两端集中载荷时的受载应力与位移云图如图5所示。由图5可知,最大应力为421.398MPa。应力主要集中在左右主筋板、柱窝与筋板以及柱窝与弯板连接处;最大变形也出现在上述地方,最大变形量为0.9661mm。

图5 底座两端集中受载应力与位移分布

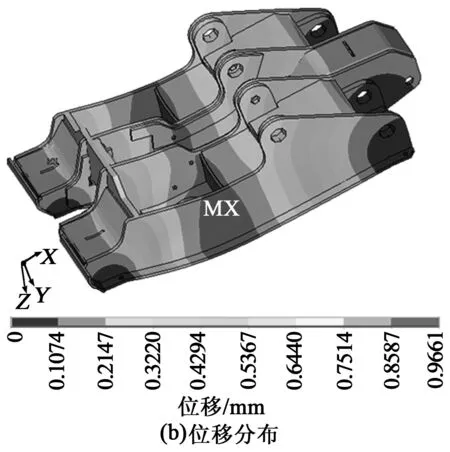

图6 底座前扭转应力与位移分布

3.2 底座前扭转

支架底座前扭转应力与位移分布如图6所示。由图6可知,最大应力为597.573MPa,应力主要集中在右前桥组件筋板、盖板以及弯板处;最大变形出现在不加垫块的一侧左前端部,最大变形量为4.4882mm。

3.3 底座后扭转

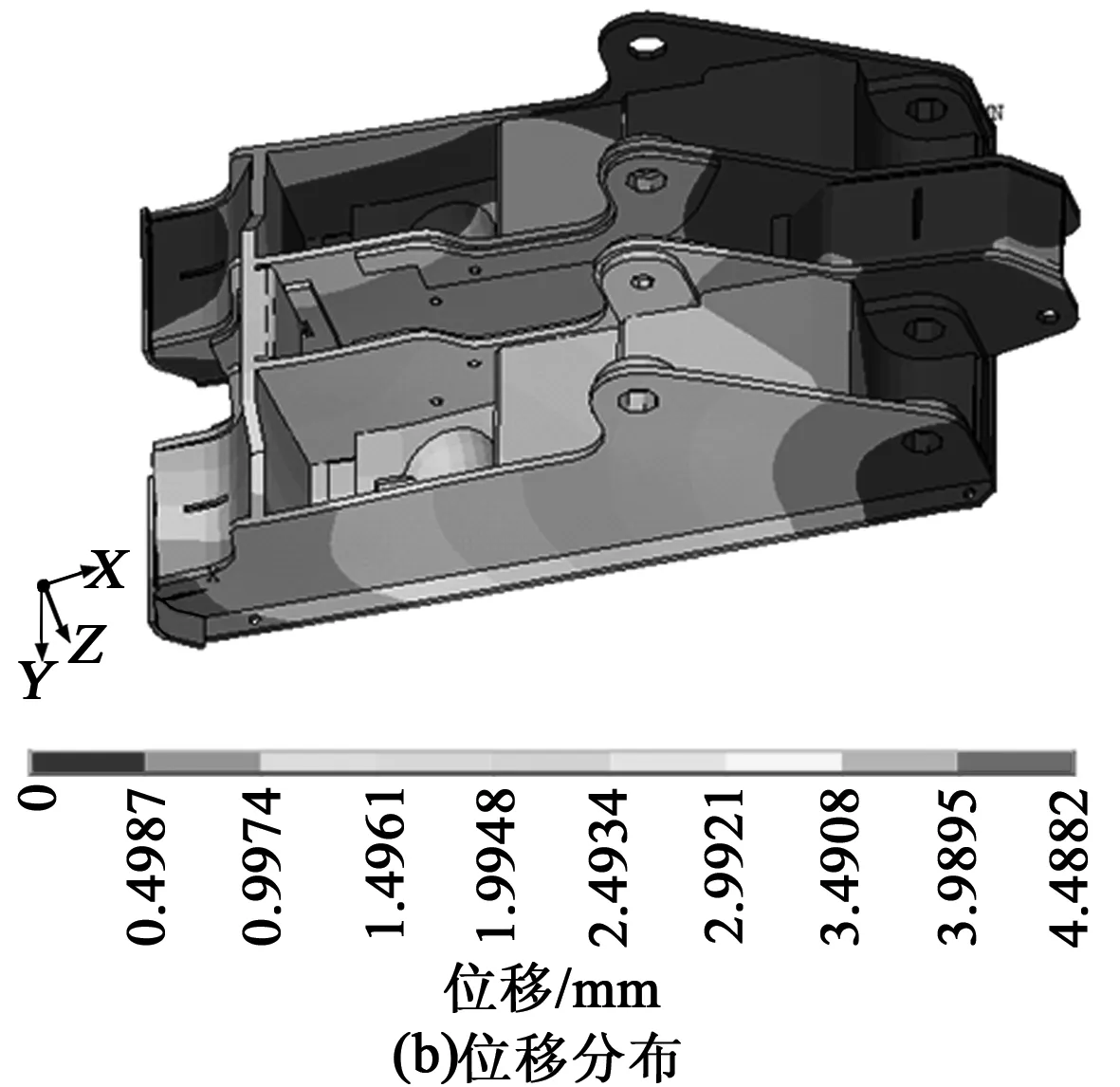

支架底座后扭转应力与位移分布如图7所示。由图7可知,最大应力为552.843MPa。应力主要集中在左右主筋板、后桥弯板、左右筋板处以及弧形板与筋板、左主筋连接处;最大变形出现在不加垫块的一侧右后端部,最大变形量为5.7305mm。

图7 底座后扭转应力与位移分布

3.4 底座完全扭转

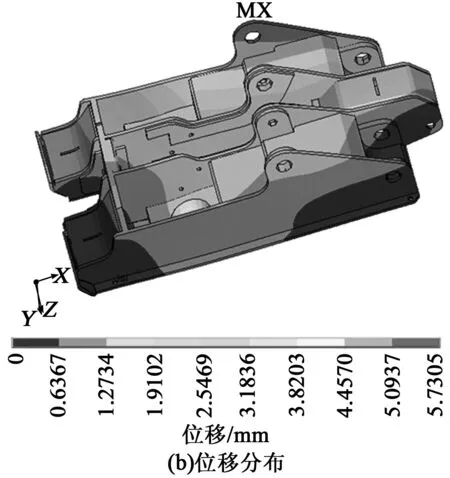

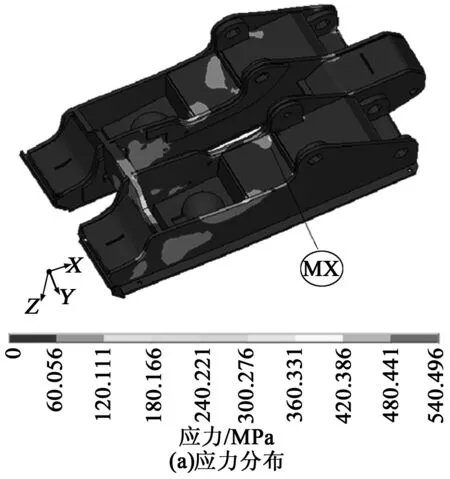

支架底座完全扭转应力与位移分布如图8所示。

图8 底座完全扭转应力与位移分布

由图8可知,最大应力为540.496 MPa。应力主要集中在左中、右中主筋板、前桥左边、左右平板处;最大变形出现在不加垫块的一侧右前端部,最大变形量为4.1702mm。

3.5 结果分析

通过对标准规定工况和底座完全扭转工况下的应力和位移云图的有限元分析,得出以下结论:

(1)应力最大的地方变形量不一定最大, 两者之间没有必然的联系。

(2)底座扭转工况下的最大应力和最大变形量都比底座两端集中载荷工况下大。

(3)底座完全扭转工况下的最大变形量出现在不加垫块一侧的右前端部,这是因为载荷施加在柱窝处,柱窝的位置处于底座的前部,所以会造成最大变形量出现在不加垫块一侧的右前端部。

(4)底座两端集中载荷和底座完全扭转工况下整个底座基本上都有变形,而底座前、后扭转工况下的变形主要集中在不加垫块的一侧。

4 结束语

通过有限元分析,指出了液压支架底座在4种工况下的应力集中部位,分析了最大应力和最大变形量间的关系,为液压支架的设计提供理论依据。

[1]徐鹏博.液压支架虚拟压架试验方法研究[D].西安:西安科技大学,2014.

[2]吴义珍.ZF3500/17/29 型液压支架顶梁的有限元应力分析[D].西安:西安科技大学,2007.

[3]中华人民共和国煤炭行业标准.MT312-2000《液压支架通用技术条件》[S].北京:中国标准出版社,2010.

[4]郑兰芳.液压支架虚拟压架试验研究[J].煤矿开采,2010,15(4):90-92,94.

[责任编辑:徐亚军]

2016-08-12

10.13532/j.cnki.cn11-3677/td.2017.01.011

徐鹏博(1986-),陕西咸阳人,助理工程师,主要从事钻机的设计与推广工作。

徐鹏博.ZY8700/17/32液压支架底座有限元分析[J].煤矿开采,2017,22(1):47-49.

TD355.41

B

1006-6225(2017)01-0047-03