变频调速技术在4 m3电铲上的应用

徐银飞

DOI:10.16661/j.cnki.1672-3791.2016.27.033

摘 要:该文简要论述了4 m3电铲电气传动系统的类型,对变频调速技术的原理、4 m3电铲交流变频调速控制系统的特点进行了探讨,并分析了交流变频调速控制系统的速度转矩特性。变频调速控制技术近年来发展迅速,是未来电铲电气传动系统的发展趋势,在电铲传动系统中的应用会越来越广泛。

关键词:电铲 变频调速技术 电气传动系统

中图分类号:TD65 文献标识码:A 文章编号:1672-3791(2016)09(c)-0033-02

目前,在我国的矿山中,4 m3电铲的保有量比较多,国产设备太重WK-4系列以及抚挖重工WD-400系列是我国中小型矿山中应用最多的4 m3电铲。4 m3电铲型号的改进与其机械系统、电气系统的发展变化是密不可分的,尤其是电气系统的改进在其发展演变中扮演了极为重要的角色。

1 4 m3电铲电气传动系统的类型

现阶段矿用电铲电气传动系统主要有直流传动系统与交流变频传动系统两大类。直流传动系统在目前的矿山应用中还处于主流地位,交流变频传动系统属于新型传动系统,但发展较为迅速,是未来矿用电铲电气传动系统的发展趋势与方向。

直流传动系统可分为机组直流传统系统与可控硅直流调速系统。早期的机组直流传动系统采用了直流发电机-直流电动机系统,调速由模拟电路、继电器和晶闸管来实现,提升、推压、回转及行走均为直流电动机驱动,供电系统为直流发电机机组。可控硅直流调速系统相比于前者技术较为先进,效率也有所提升,采用的是晶闸管变流器-直流电动机系统,控制电路早期为继电器有触点、后继升级为PLC控制。无论是机组直流传动系统还是可控硅直流调速系统,都存在着维修工作量大、效率较低等直流电机的固有缺陷,无法从根本上解决实践应用中存在的问题。

交流变频传动系统近年来发展迅速,相较于直流调速系统,具有节电、可靠性高、调速性能好、生产效率高、维护量小、功率因素高等优点。变频调速控制方式较多采用交—直—交控制系统,通过控制回路频率的调整,控制可控硅的导通,直接调整交流电动机的转速。控制系统采用PLC控制技术进行逻辑控制,系统包括 PLC控制器、交流感应电动机和专用变频器。

2 变频调速技术的原理

变频控制技术目前已被广泛地应用于电机控制领域,电力电子器件经历了从晶闸管(SCR)、门极可关断晶闸管(GTO)到绝缘栅双极型晶体管(IGBT)、耐高压绝缘栅双极型晶闸管(HVIGBT)的发展过程。控制技术也由VVVF变频,发展到了矢量控制变频以及直接转矩控制变频。

变频调速技术的基本原理为三相异步电机的转速公式,即:n=n1(1-s)=60f(1-s)/p。由转速公式可知,异步电机的调速可以通过改变电机的极对数、转差率以及频率来实现。但改变电机的极对数、转差率存在着转差损耗大、效率低的问题,对电机特性具有一定的局限性。而变频调速是通过改变定子电源频率来改变同步频率实现电机调速的。在调速的整个过程中,从高速到低速可以保持有限的转差率,因而具有高效、调速范围宽(10%~100%)及精度高等性能,节电效果20%~30%。实际上,变频调速的全称应为可变频率可变电压调速,也就是说,在改变频率的同时还需要改变电压才能获得良好的变频特性,频率与电压协调控制是变频调速的基本要求。

3 4 m3电铲交流变频调速控制系统的特点

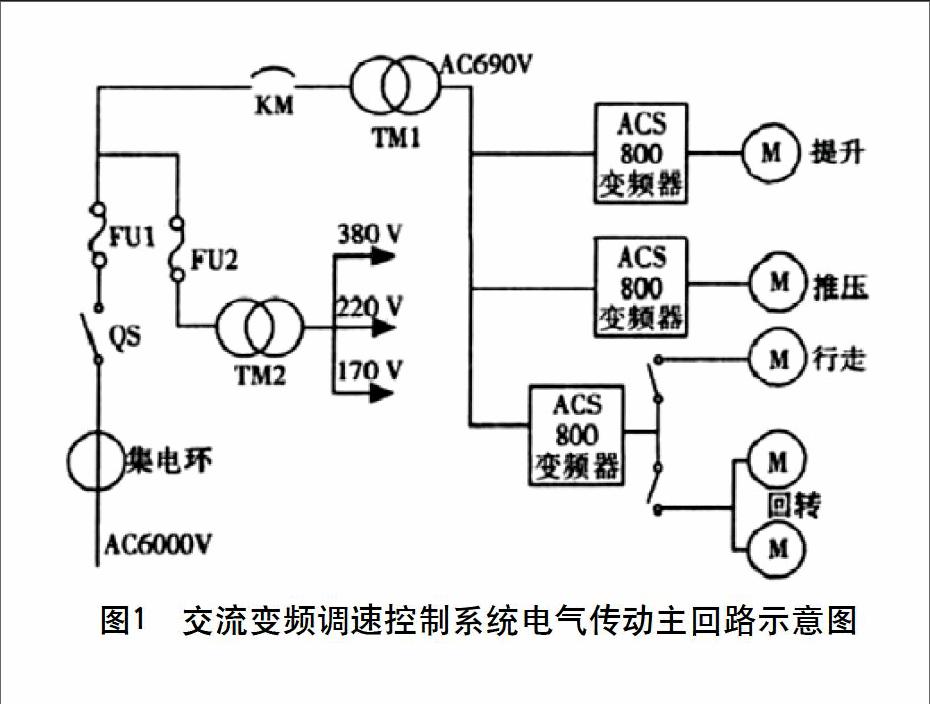

4 m3电铲交流调速控制系统的信号信息交换采用Profibus总线传输协议,PLC控制器为核心控制器,目前主要采用西门子S7-300型。提升、推压、回转、行走分别采用1台250 kW、1台90 kW、3台75 kW以及1台90 kW的交流鼠笼式电动机;变频控制器采用ABB生产的ACS800型专用变频器。

由图1的电气传动系统主回路示意图可以看到,4 m3电铲交流变频控制系统提供了1台整流变压器与1台辅助变压器。高压电源AC6000V经高压隔离开关、高压熔断器进入TM2辅助变压器,输出380 V/220 V/170 V电压为电铲各辅助电机及其他用电设备提供电源;经由高压真空接触器输入到整流变压器TM1,输出AC690V电压为提升、推压、回转/行走系统提供动力电源。提升、推压、回转/行走系统采用了3台ACS800专用变频控制器作为调速主控制器,由于电铲在行走时不能使用回转传动装置,因此,回转与行走系统共用一台变频控制器,通过切换装置实现回转与行走不同状态下的变频控制。交流变频调速控制系统与直流传动的电铲控制系统相较,具有节约电能、可靠性高、维护工作量小、功率因数及生产效率高的优点,是电铲电气传统系统在未来的发展趋势。

4 交流变频调速控制系统的速度转矩特性分析

从图2可以看出,交流变频控制系统的速度与转矩特性分为AB、BC、CD三段,分别为启动段、调速段与正常运行段。在启动段,系统提供的是基于恒转矩的调速输出;调速段提供的是恒功率的调速输出,而在正常运行段,则是基于自然机械特性的速度输出。交流变频调速控制系统的这种速度、转矩特性与传统直流传动方式的下垂特性相比存在着明显的差别。

电铲属于负荷变化很大的机械装置,而且通常工作环境也比较恶劣,从生产工艺的要求出发,电铲的拖动系统需要满足以下几个方面的要求:一是在正常工作范围内设备需要保证具有较高的生产效率,即当负载增大时,拖动系统的转速下降要小;二是当设备超负荷达到最大限值时,转速能够快速下降并自动限制堵转电流,避免机电设备因系统超负荷运转而受损,而当负载减小时,又能快速反应自动加速开始重新作业;三是电铲的提升、推压、回转机构处于经常的起制动与正反转,需要具备快速灵敏的反应过程能力;四是由于电铲严苛的作业环境,其电气传动系统需要能够承受得起剧烈的振动,不因此而损坏或形成隐患。

相较于传统的直流传动系统,交流变频调速系统可以在低速及堵转的条件下获得最大的转矩,提高了电铲重载起动的能力,有效缩短了电铲的起动时间,提高了生产率。而且从图1可以看出,变频调速控制系统的速度与转矩曲线面积明显大于传统直流传动系统,这也意味着在相同容量下变频调速控制系统可以使电铲获得更大的有用力矩与铲斗瞬时功率,可以有效提高电铲的挖掘速度。

5 结语

由于电铲作业对于电气传统系统的严苛要求,交流变频调速系统成为了电铲电气传统系统改进的趋势。目前,太重以及抚挖重工都在4 m3电铲上推出了交流变频调速系统的改进型号,其性能相较于直流传动系统均有较大提升,但对于多数矿山现在所保有的4 m3电铲,由于在改造成本、技术等方面的原因,目前应用范围还不是很大,还需要进一步地推广与研发。

参考文献

[1] 安景山.WK-4型电铲调速方法探究[C]//中国冶金矿山企业协会、中钢集团马鞍山矿山研究院,2011年中国矿业科技大會论文集.2011.

[2] 杨振,王英才,由其元.4立方电铲交流电气传动系统应用研究[J].冶金能源,2009(5):54-56.

[3] 程永峰.变频调速技术在WD-400A电铲上的应用[J].露天采矿技术,2011(6):69-71.