基于全寿命劣化分析的海底盾构隧道管片安全保障对策研究

刘四进,何川,孙齐,封坤

(西南交通大学土木工程学院 交通隧道工程教育部重点实验室,成都 610031)

一、前言

隧道衬砌结构耐久性是与时间相关的,是由衬砌结构外界环境(如水土荷载、地质条件、腐蚀类型等)和本身因素(接缝、裂缝、渗漏和孔隙结构等)共同作用下所达到的使工程结构正常使用的年限。区别于一般的城市市政隧道和山岭隧道,海底盾构隧道最大的不同在于其长期赋存于高压力的海水环境中,在承受高浓度氯离子侵蚀的同时,还长期承受隧道外围压力的影响,两者的耦合促进作用使得海底隧道服役环境更为恶劣,加之盾构隧道管片衬砌自带的接头薄弱环节,对海底盾构隧道的耐久性、结构远期安全性能带来巨大的挑战。

国内外学者针对海域环境中隧道结构的耐久性进行了大量的研究[1~5],但是,这些研究主要集中于对衬砌结构力学性能及腐蚀劣化特征的评价方面,并未考虑隧道服役时间因素的影响,难以实现全寿命周期内隧道结构的定量评价与寿命预测。鉴于此,笔者以海底盾构隧道结构的薄弱环节——管片接头为切入点,在分析既有管片接头侵蚀劣化研究成果的基础上,引入隧道服役时间因素,建立可实现海水压力渗透与氯离子侵蚀的管片接头全寿命侵蚀劣化分析模型,分析了全寿命周期(100年)内海底隧道管片接头渐进式侵蚀劣化的规律,研究海水压力与氯离子含量对管片接头侵蚀劣化的影响,探讨了压力渗透对管片外排钢筋锈蚀时间的影响,并基于全寿命侵蚀劣化分析,提出保障海底盾构隧道管片衬砌结构长期安全的最经济、最合理的对策。

二、典型的管片接头侵蚀劣化研究

目前,国内外学者对氯离子侵蚀管片接头的研究较少,工藤泉[6]以东京湾越湾公路盾构隧道为背景进行了盾构隧道接头耐久性防腐实验,以探明螺栓表面处理后的耐腐蚀性能。试验中设置了三种螺栓:①普通螺栓;②普通钢螺栓施加锌粉酪酸保护膜;③普通钢螺栓施加氟化乙烯树脂涂层。并对以上三种螺栓进行了90天的盐水喷雾试验,结果发现②、③两种螺栓未发生材质变化、具有耐腐蚀性,根据试验腐蚀量计算得到②、③两种螺栓在不同环境下的耐腐蚀暴露时间(见表1),相当于在重工业地区具有30~50年的防腐蚀能力。

杨林德等[7]通过理论分析,在Matlab环境下编程分析管片开裂和接缝渗漏对管片混凝土内氯离子侵蚀运移的影响,通过多参数分析和数据拟合得到了钢筋起锈时间与保护层厚度、裂缝深度的关系,得出了管片开裂和接头渗漏对管片钢筋锈蚀的加速促进作用。

王永东[8]将海底隧道全寿命氯离子侵蚀周期划分为三个阶段:氯离子扩散阶段、钢筋锈蚀阶段(自由膨胀、膨胀应力产生、混凝土开裂)及保护层开裂阶段;进一步分析了海底隧道的耐久性,推导得到了海底隧道耐久性寿命预测模型,并与DuraCrete模型进行了比较,所得结果见表2。结果显示:预测模型结果与DuraCrete模型相近,为今后海底隧道寿命预测及可靠度分析提供了参考。

分析上述研究可以发现,现有成果均未考虑海底隧道所处环境中海水压力渗透作用的影响(见图1)。海水作为腐蚀离子侵蚀运移的载体,使得全寿命周期内管片混凝土处于压力水头作用下的缓慢渗流状态,管片混凝土从外至内渐进性地从“非饱和状态”向“饱和状态”演变(时间效应);此外,管片接头的接缝面处于双向渗透侵蚀状态,为海底隧道结构的薄弱环节及优先劣化位置,其全寿命周期内的侵蚀劣化性能对整个海底盾构隧道衬砌结构的长期安全性能评价、维修养护及长期安全性能影响显著。为此,笔者拟引入服役时间因素,建立可考虑海水压力渗透与侵蚀环境影响的管片接头全寿命侵蚀劣化分析模型,分析其全寿命劣化性能。

表1 不同环境下螺栓的耐腐蚀暴露时间

表2 DuraCrete模型与预测模型的结果比较

图1 海底盾构隧道管片结构的工作环境示意图

三、管片接头全寿命侵蚀劣化模型

本节以海底盾构隧道结构的薄弱环节——管片接头为重点研究对象,采用GeoStudio有限元软件,建立管片接头全寿命周期内氯离子侵蚀劣化的数值分析模型,如图2所示。

数值分析模型采用“以直代曲”方式,采用直梁管片构件模拟,重点分析管片接头的接缝面位置对两侧管片A、管片B的氯离子侵蚀及钢筋锈蚀的影响。计算分析过程中,首先采用瞬态渗流的模式,计算分析不同水压作用下、全寿命周期内管片接头邻近区域的渗流演变规律;而后采用对流–弥散分析方法,重点分析不同水压、不同外界离子浓度作用下,全寿命周期内管片接头邻近区域的侵蚀劣化规律。

模型材料采用均匀、连续、各向同性材料,其中防水橡胶与传力衬垫均为不透水材料。根据抗渗等级与渗透指标的关系[9,10],管片混凝土(抗渗等级为P12)的渗透系数k及体积含水率w取值分别为1.11456×10–6m/d、0.001,体积压缩系数为1.0×10–6kPa,横向和纵向弥散度均为0.04,氯离子扩散系数取值为4.8×10–12m2/s。

四、管片接头全寿命侵蚀劣化分析

(一)管片内部海水渗透规律

全寿命周期内,管片混凝土从外至内渐进性地从“非饱和状态”向“饱和状态”演变,处于缓慢渗流状态,计算得到管片混凝土内海水渗透深度随时间的变化关系如图3所示。由图3可以发现,随着海底隧道管片衬砌结构服役时间的延长,海水在管片混凝土内部的渗透深度不断增大,且在同等条件下,衬砌断面所受外水压越大,海水对管片的渗透侵蚀越严重。

图2 管片接头全寿命周期内的侵蚀劣化分析模型

图3 不同水压力下海水渗透深度随时间的变化关系

(二)离子含量变化规律

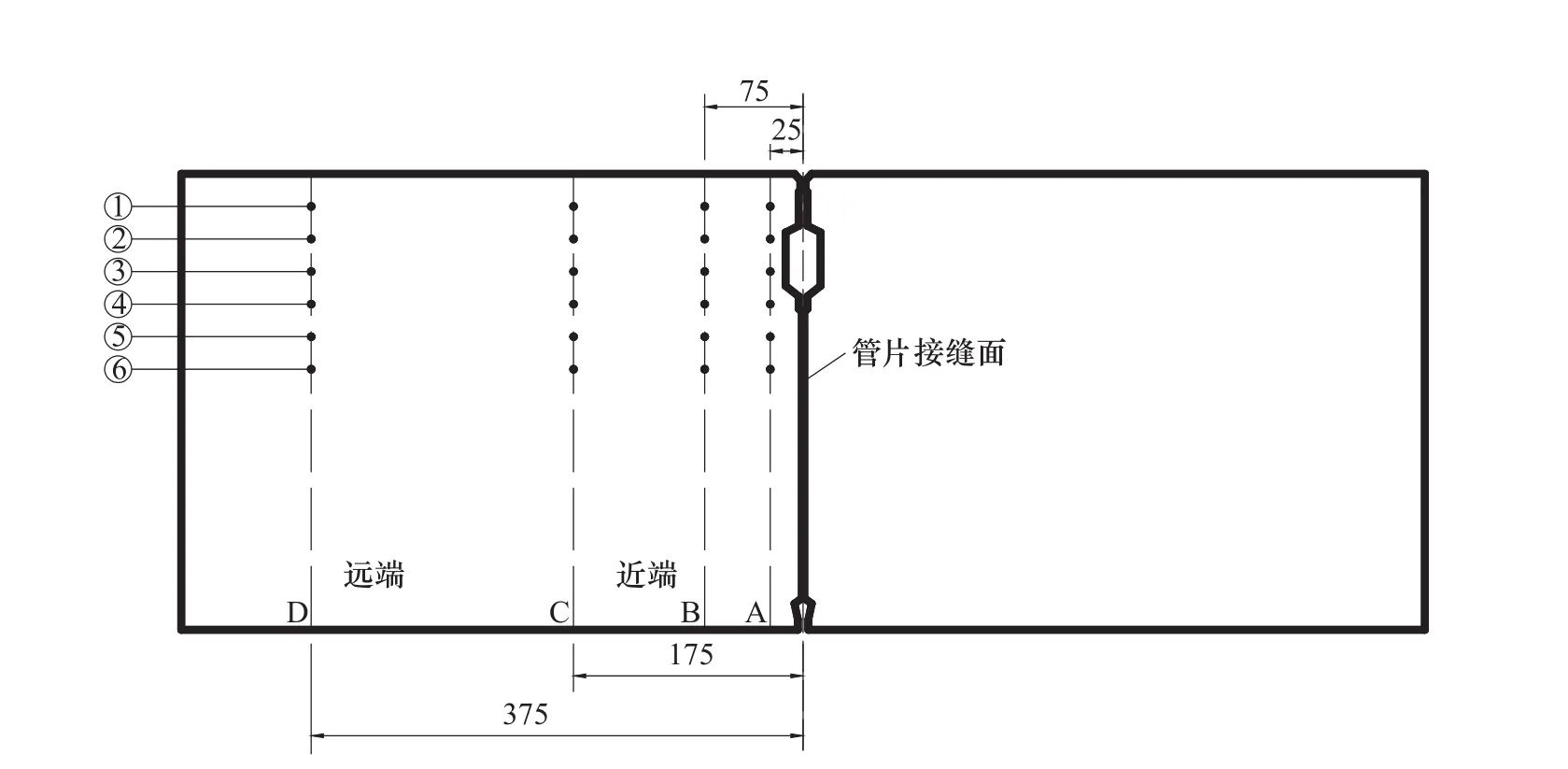

根据盾构隧道的结构特点,接缝面位置处于双向侵蚀渗透状态,其附近位置处的离子含量分布呈现出局部横、纵向不均匀性,选取不同位置的监测点(见图4)分析管片接头区域全寿命周期内侵蚀劣化的演变规律。

1.外水压对接缝面位置处侵蚀劣化的影响

以邻近管片接缝面的断面A为例,当管片外表面氯离子含量为0.6%时,管片接头近端氯离子侵蚀劣化规律如图5所示。

由图5可知,随着海底隧道管片衬砌结构服役时间的延长,管片接缝面位置处氯离子含量不断增大,体现出近管片外表面测点增幅较大的特点,如近外表面A-①、A-②测点的氯离子含量增速和增幅明显大于靠近管片内侧测点A-⑤、A-⑥;分析不同外水压条件下的侵蚀劣化规律可以发现,外水压越大管片内同一位置的氯离子含量也越大,如外水压为0.10 MPa、0.50 MPa时,A-⑤测点的氯离子含量在服役100年时分别为0.05659%、0.3076%。可见,外水压的增大对管片内部氯离子侵蚀有促进作用,且越靠近管片外表面,高水压促进作用越明显。

2.管片接头近端与远端氯离子的分布差异

以0.50 MPa外水压工况为例,分析得到管片接头近端、远端的离子侵蚀劣化规律如图6所示。

从图5、图6中可以看出,当外水压一定时,与接缝面距离不同、氯离子含量分布不同。具体表现为距离管片接缝面越近,管片内部的氯离子浓度越大,如距接缝面分别为25 mm(图5(c))、75 mm(图6(a))和175 mm(图6(b))的④号位置在服役50年时,氯离子含量分别为0.344%、0.202%和0.126%,管片接头距接缝面375 mm(图6(c))位置处各测点氯离子含量分布曲线与175 mm处基本重合,可见越靠近接缝面、氯离子含量越大,体现出氯离子含量分布的横向不均匀性;与接缝面距离相同的位置线上,如距接缝面A=25 mm的①、②、③、④号位置,在100年时氯离子含量分别为0.59%、0.58%、0.54%和0.46%,氯离子含量分布体现出随着深度的增大而逐步减小的特点,体现出氯离子含量的纵向不均匀性。

图4 管片接头区域监测点示意图(单位:mm)

图5 管片接头近端氯离子含量分布曲线

3. 外界腐蚀离子浓度变化的影响

以0.50 MPa外水压工况为例,得到不同外界腐蚀离子浓度作用下,管片接缝面位置处(断面A)的离子侵蚀劣化规律,如图7所示。

从图7可以看出,当管片外界的氯离子浓度不同时,全寿命周期内管片内部的氯离子含量随着位置的不同而不同,如管片表面氯离子含量为0.5%、0.6%和0.7%时,A-①测点在100年时氯离子含量分别为0.5%、0.6%和0.7%,而A-⑥号测点氯离子含量分别为0.12%、0.14%和0.16%,内部氯离子含量变化并不明显。

可见,提高表面氯离子含量对靠近管片外表面位置处的氯离子含量影响较大,随着氯离子侵蚀深度的拓展,这种影响逐渐减弱;当表面的氯离子含量不同时,氯离子含量变化曲线的趋势相同,同一位置达到相同含量所需的时间不同,如管片表面氯离子含量为0.5%、0.6%和0.7%时,A-④测点氯离子含量达到0.2%所需的时间分别为34年、29年和26年,可见增大管片外表面的氯离子浓度可缩短近外表面位置累积到同一氯离子含量的侵蚀时间。

五、基于全寿命劣化分析的海底盾构隧道管片结构安全保障对策

(一)全寿命周期内钢筋的锈蚀和劣化分析

对于钢筋混凝土海底隧道管片衬砌结构,其全寿命周期内劣化的主要标志为管片内部钢筋是否发生锈蚀。根据文献[11,12],以钢筋表面氯离子浓度达到0.4%为钢筋已发生锈蚀的判定依据。基于此,以氯离子含量0.6%为例,得到管片外排钢筋不同测点(见图8)位置处的氯离子含量分布图如图9所示。

图6 管片内不同位置处氯离子分布曲线

图7 外界不同氯离子浓度下管片内的氯离子含量分布曲线

分析图9中钢筋的锈蚀结果可知,当不考虑水压作用时,管片外排钢筋位置处的氯离子含量随着服役时间的延长而不断累积,但出现钢筋锈蚀的测点仅为邻近管片接缝面的测点①位置处(图9(a)),可见在不考虑水压影响下,管片接头的削弱作用(接缝面处双向渗透侵蚀状态)仅体现在管片接缝面较小的区域内,对距接缝面远端的钢筋影响较小;进一步分析可以发现,因管片接头接缝面处于双向渗透侵蚀状态,管片外排钢筋顺筋方向体现出纵向不均匀锈蚀的特点。当管片外侧水压为0.50 MPa时,测点①、测点⑦位置的钢筋发生锈蚀的时间分别为7年、28年,可见,水压力的增大加速了管片外排钢筋的锈蚀和劣化。考虑外水压的压力渗透作用后,在无外水压作用时(图9(a)),此时仅测点①发生钢筋锈蚀,但随着水压的增大,如图9(b)在0.10 MPa水压作用下,测点①~⑦均发生锈蚀,测点①、⑦发生锈蚀的时间分别为8年、72年。而当水压达到0.50 MPa(图9(c))时,运营28年后所有测点(①~⑦)均发生锈蚀,起锈时间大大提前。

笔者进一步分析不同外水压、不同钢筋位置在全寿命周期内的侵蚀劣化规律发现,随着管片外水压的增大,氯离子的侵蚀速率也越大(曲线陡、斜率大),且在服役100年后达到的最大氯离子含量的量值也越大,水压促进了腐蚀离子的侵蚀。当外水压较小时或无压状态下,最大氯离子含量处于0.05%~0.6%时,钢筋不同位置最大氯离子含量差异较大;但随着外水压的不断增大,钢筋不同位置的氯离子含量差异不断减小。如在0.50 MPa高水压下,钢筋不同位置的最大离子含量处于0.54%~0.6%,不均匀差异较小,可见,外水压的增大明显减小了顺筋方向的不均匀腐蚀和劣化的差异。

(二)海底盾构隧道管片结构安全保障对策

海底盾构隧道管片衬砌结构中的管片接头为整体衬砌结构的薄弱环节,极易成为高水压与腐蚀离子侵蚀劣化的首要位置,通过对全寿命周期内的侵蚀和劣化分析可以发现,管片接头的接缝面对两侧的削弱影响有限,并未波及整个管片衬砌结构。

图8 外排钢筋区域监测点示意图

图9 外排钢筋不同位置处氯离子含量分布曲线

分析图9可以发现,全寿命周期内管片衬砌结构在高水压与海水腐蚀环境作用下发生渐进性侵蚀劣化,远离管片接头接缝面的测点⑥、⑦,其锈蚀劣化过程几乎同步,外排钢筋开始锈蚀的时间相同,均处于单向渗透离子侵蚀运移状态,管片接头的接缝面对管片衬砌结构的削弱影响可忽略不计;而测点①~⑤位置在管片接头局部双向渗透侵蚀作用下,受到管片接头接缝面削弱作用的影响,其钢筋锈蚀时间各不相同,随着与接缝面距离的减小而不断减小。根据测点的位置关系,可确定管片接头接缝面削弱影响范围近似为距管片接头接缝面距离约等于管片厚度的两侧范围内,如图10所示。

因此,为满足海底盾构隧道在全寿命周期内的安全服役要求,在管片衬砌薄弱环节——管片接头两侧约等于管片厚度的范围内,进行耐腐蚀设防设计及重点维修养护,可提高整体隧道衬砌结构的耐侵蚀能力及长期安全性能。此外,根据钢筋累积到临界腐蚀离子浓度的时间与混凝土保护层厚度正相关(保护层厚度(c)越大、氯离子侵蚀时间越长)的关系,也可采用提高混凝土保护层厚度实现延缓钢筋锈蚀、保障隧道结构安全的目的,如图11所示。

由于水土荷载、周围氯离子侵蚀及内部运营环境的共同作用,整体管片衬砌结构在全寿命周期内的安全承载性能将发生缓慢地衰退,加之盾构管片衬砌结构属于由管片拼装而成的多体拼接结构,结构本身自带管片接头薄弱环节,若对全隧道断面进行整体耐久性防腐设防及重点维修养护,将极大地增加隧道修建及维修成本。

根据上述研究结果,可在管片接头局部的有限区域进行最经济、最合理的设防(见图12、图13),通过提高耐腐蚀设防范围内混凝土的抗渗等级、在区域管片外侧或者内外两侧增加表面防腐涂层、适当提高混凝土保护层厚度等方式,可以最经济、最合理地增加腐蚀离子对危险区域的侵蚀难度,延缓钢筋的锈蚀速度,提高全寿命周期内海底高水压环境、复杂离子侵蚀环境、内部运营环境等多环境耦合作用下的管片衬砌结构安全储备能力,延缓或减弱多环境耦合作用对隧道衬砌结构的不利影响,提高整体管片衬砌结构的耐久性,为海底盾构隧道的管片安全提供有效的技术保障。

六、结语

图10 海底盾构隧道管片接头耐腐蚀设防范围示意图

图11 海底盾构隧道管片钢筋保护层厚度(c)示意图

图12 海底盾构隧道管片接头安全保障对策示意图

图13 海底盾构隧道管片结构安全保障对策示意图

本文以海底盾构隧道结构的薄弱环节——管片接头为切入点,建立可实现海水压力渗透与氯离子侵蚀运移的管片接头全寿命侵蚀劣化分析模型,分析了全寿命周期(100年)内海底隧道管片接头的侵蚀劣化规律,明确了高水压与氯离子侵蚀对海底盾构隧道侵蚀劣化的不利影响;并基于全寿命周期内的侵蚀劣化分析,提出了海底盾构隧道衬砌结构最经济、最合理的耐腐蚀设防及维修养护关键区域,采用局部提高设防范围内混凝土的抗渗等级、在管片外侧或者内外两侧增加表面防腐涂层、适当提高混凝土保护层厚度等方式,可提高全寿命周期内多环境耦合作用下的管片衬砌结构安全储备能力,减弱多环境耦合作用对隧道衬砌结构的不利影响,提高整体管片衬砌结构的耐久性,可为海底盾构隧道管片的长期安全提供有效的技术保障。

在隧道结构的全寿命周期内,与设计、施工阶段相比,结构在长期服务运营和维修养护阶段具有在役周期长、赋存环境复杂、腐蚀劣化累积等特点,长期处于城市富水环境、近海和海洋环境中的盾构隧道衬砌结构更易出现病害,对其结构性能的科学评价与量化尤为重要与紧迫,如何保障盾构隧道工程的系统可靠性及长期安全性仍将是我国科技工作者面临的一大技术挑战。

[1] Siemes T, Polder R, Vries H D. Design of concrete structures for durability Example∶ Chloride penetration in the lining of a bored tunnel [J]. Heron, 1998, 43(4)∶ 227–224.

[2] 金伟良, 袁迎曙, 卫军, 等. 氯盐环境下混凝土结构耐久性理论与设计方法 [M]. 北京∶ 科学出版社, 2011.

Jin W L, Yuan Y S, Wei J, et al. Theory and design method of concrete structure durability in chloride environment [M]. Beijing∶China Science Publishing & Media Ltd., 2011.

[3] Banger F, Grasberger S, Kuhl D, et al. Environmentally induced deterioration of concrete∶ Physical motivation and numerical modeling[J]. Engineering Fracture Mechanics, 2003, 70(7–8)∶ 891–910.

[4] Richard B, Raguenean F, Cremona C, et al. A three-dimensional steel/concrete interface model including corrosion effects [J]. Engineering Fracture Mechanics, 2010, 77(6)∶ 951–973.

[5] 姬永生, 袁迎曙, 耿欧, 等. 氯盐外侵混凝土内钢筋的锈蚀特征及机理分析 [J]. 中国矿业大学学报, 2009, 38(3)∶ 309–315.

Yu Y S, Yuan Y S, Geng O, et al. Corrosion characteristics and mechanism analysis of concrete reinforced by chloride [J]. Journal of China University of Mining and Technology, 2009, 38(3)∶309–315.

[6] 工藤泉. 耐久性与防蚀性的研究——东京湾越湾公路盾构隧道[J]. 郭树棠, 译.隧道译丛, 1994(10)∶ 20–28.

Gong T Q. Durability and corrosion protection study of shield tunnel in Tokyo Bay [J]. Translated by Guo S T. Tunnel on, 1994(10)∶ 20–28.

[7] 杨林德, 伍振志, 时蓓玲, 等. 开裂及接缝渗漏条件下越江盾构隧道管片混凝土氯离子运移规律研究 [J]. 岩土工程学报, 2008,30(12)∶ 1826–1831.

Yang L D, Wu Z Z, Shi B L, et al. Chloride migration in concrete tunnel segment of the shield cracks and joint leakage condition[J]. Chinese Journal of Geotechnical Engineering, 2008, 30(12)∶1826–1831.

[8] 王永东. 基于氯盐侵蚀的海底隧道寿命预测模型研究 [J]. 结构工程师, 2012, 28(8)∶ 57–62.

Wang Y D. Study on life prediction model of subsea tunnel based on chloride erosion [J]. Sturctural Engineers, 2012, 28(8)∶ 57–62.

[9] 刘保东, 李鹏飞, 李林,等.混凝土含水率对强度得影响实验 [J].北京交通大学学报, 2011, 35(1)∶ 9–12.

Liu B D, Li P F, Li L, et al. Experiment on the effect of water content on strength of concrete [J]. Journal of Beijing Jiaotong University, 2011, 35(1)∶ 9–12.

[10] 戴镇潮. 混凝土的抗渗性和抗渗要求 [J]. 商品混凝土, 2010 (1)∶18–22.

Dai Z C. Concrete impermeability and impermeability requirements [J]. Eady-Mixed Concrete, 2010 (1)∶ 18–22.

[11] 宋国栋, 赵尚传, 付智, 等. 氯离子临界浓度研究现状与进展[J].公路交通科技∶ 应用技术版, 2009 (7)∶ 128–132.

Song G D, Zhao S C, Fu Z, et al. Study on the critical concentration of chloride ion and its progress [J]. Journal of Highway and Transportation Research and Development∶ Application Technology Edition, 2009 (7)∶ 128–132.

[12] 河野克哉, 市川牧彦, 梁承奎, 等. 混凝土中钢筋锈蚀的氯离子临界浓度及规范 [J]. 混凝土世界, 2011 (10)∶ 34–39.

Kawano Kezai, Ichikawa Makian, Liang C K, et al. The critical concentration and regulation of chloride ions in the corrosion of steel in concrete [J]. China Concrete, 2011 (10)∶ 34–39.