基于ProE和ANSYS的大速比试验台设计及关键部件研究

程鹤鸣,刘志,张军林

(黄冈师范学院 机电工程学院,湖北 黄冈438000)

基于ProE和ANSYS的大速比试验台设计及关键部件研究

程鹤鸣,刘志,张军林

(黄冈师范学院 机电工程学院,湖北 黄冈438000)

针对大速比减速器的结构特点,确定了减速器试验台的布置方案,设计了一种箱形封闭功率流式减速器试验装置。重点讨论减速器的传动方式,利用ProE对减速器试验台进行建模装配,并利用ANSYS对其关键传动部件进行受力分析。

大速比减速器;减速器试验装置;封闭功率流

设计出一种合理的大速比减速器试验台,通过跑合和加载试验来测试减速器的一系列参数,如转速、转矩、效率等。并以此为依据来反向判断减速器设计的合理性、制造的精密程度以及装配的可靠性。要想项目进展顺利,只有前期设计和分析做的好,后期试验就会节省很多的调整和再设计时间。本文就利用Pro/E三维设计软件对减速器试验台进行建模并装配,然后用ANSYS对其关键传动部件进行受力仿真分析,以期结合大速比减速器的结构特点设计出一种合理的大速比减速器试验台。

1 大速比减速器试验台布置和实体建模装配

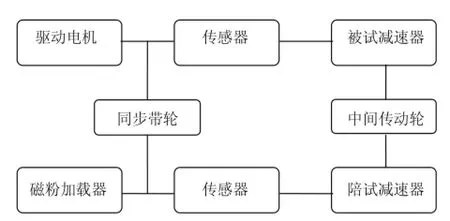

经过对大速比减速器参数的研究,结合实际情况及需求,为了减少大速比减速器试验台的功率损失,选用机械封闭功率流式试验台,如图1所示。

图1 大速比减速器试验台传动布置图

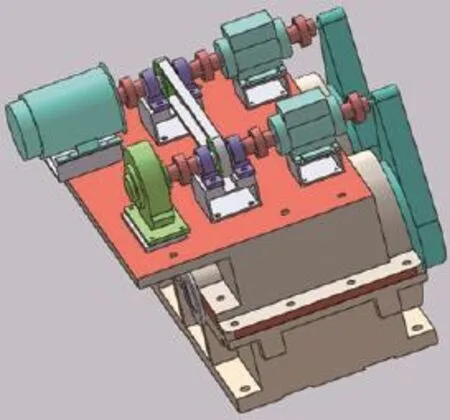

此种让两个减速器肩并肩布置的方式,不仅可以保证减速器的放置,而且使整体长度缩短了一半。这样即降低了对同轴度的要求,又节约了纵向空间,使结构较之前的设计更紧凑、合理。两减速器的低速端之间用一个中间轮来传递转矩,省去了复杂的传动齿轮箱,并将驱动电机、磁粉加载器、传感器等安装在箱体表面上方。利用Pro/E对大速比减速器试验台进行建模和装配,如图2所示。

图2 大速比减速器试验台装配图

2 大速比减速器试验台的关键部件分析

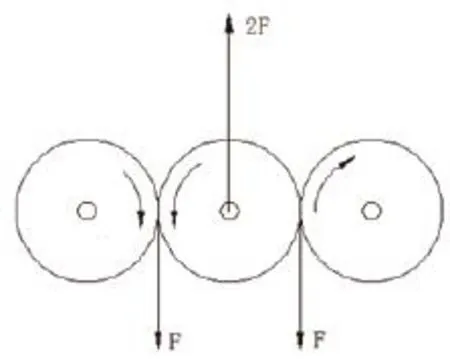

由于减速器高速端转速达到1330r/min,总传动比达到1179.3:1,因此低速输出齿轮转速只有1.128r/min,减速器低速输出齿轮与传动轮的传动速度很慢,受力很大,所以要对此传动轮进行受力分析,中间传动轮受力图如图3所示。

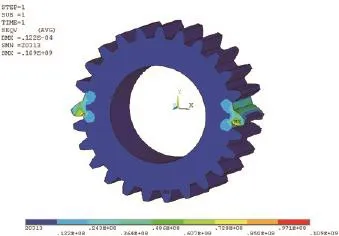

由于传动比达到1179.3:1,因此低速输出端齿轮的转速非常缓慢,可以将中间传动轮分度圆啮合时的受力简化为静力接触,由图3可以看出,中间轮受到两个减速器的低速轮的向下的力F,因此中间传动轮的支撑轴必须给它以两倍向上的力2F才可以保持平衡,用ANSYS对传动轮进行网格划分、边界条件设置和加载,最后求解。

由图4结果可知,传动轮啮合齿的接触部分应力较大,最大应力109MPa,均小于中间传动齿轮的许用接触应力和齿轮的弯曲应力,因此中间传动轮的强度足以保证其正常运转。

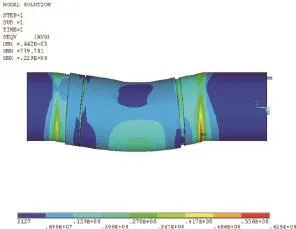

由于中间传动轮受到较大载荷,必须对其支撑轴进行受力分析。支撑轴给齿轮2F的力,中间传动轮也给支撑轴2F 的力,与齿轮分析一样,通过建模、定义材料属性、网格划分、施加必要的边界条件和载荷,分析结果如图5所示。

从图5中可以知受力集中的位置是轴两端与轴承接触的边缘,其所受的最大应力为62.5MPa,小于其许用应力,满足强度要求,其最大变形量也满足要求。

图3 中间传动轮受力图

图4 传动轮受力图

3 结语

根据大速比减速器的特点,对大速比减速器试验台进行了研究,布置了大速比减速器试验台的传动方式。在此基础上,利用Pro/E设计并装配了大速比减速器试验台的实体模型,并利用ANSYS对关键的传动轮和传动轴进行网格划分与受力分析,优化和保证了设计方案的合理性。

图5 中间轴的等效应力图

[1] 董万福, 吴斌, 段钦华. 封闭式行星轮系的结构与功率流研究[J]. 机械设计与研究,2007,23(3):10~11.

[2] Ishibashi, Akira1, Sonoda, Keiji1, Isami, Shoichi1. Theoretical efficiencies of planetary gear drives for speed increase and reduction with experimental verification. J. American Society of Mechanical Engineers, 1996,88:397~404.

[3] Yibin He, Dingfang Chen, Juan Zhang,Ganwei Cai. The Virtual Design and Assembly of A Multilevel Planetary Reducer. J. The third International Conference 2008, (2):802~806.

[4] 沈兆奎,巩玉雪.减速器性能测试试验台的设计与仿真分析[J].重型机械, 2013, (6) :69~73.

[5] 李新华, 高崇金, 皮云云.齿轮减速器封闭式试验台加载系统[J]. 起重机运输机械, 2009(5),48~50.

[6] 郭洪军. 两类减速器试验台性能比较[J].机械工程师, 2009, (7) :156~157.

[7] 张洪国, 吴修彬, 王朝娜. 基于Pro/E的参数化建模研究[J].机电产品开发及创新, 2009, (5) :122~123.

[8] 揭晓. 巧用Pro/E装配模块解决零件装配问题实例[J]. 金属加工, 2009, (7) :79~80.

[9] 王春升. 基于ANSYS的渐开线直齿圆柱齿轮有限元分析[J].机械工程与自动化, 2007, (2) :70~73.

[10]王亮, 王展旭, 杨眉. 基于ANSYS的渐开线直齿圆柱齿轮有限元分析及改进方法[J]. 现代制造工程, 2008, (4) :66~68.

TH132.46

A

1671-0711(2017)01(下)-0129-02

黄冈师范学院青年科研基金项目(2015022103)湖北省自然科学基金项目(2016CFB148)