五轴加工中心加工复杂零件案例分析

吴卫江

(广东省核工业华南高级技工学校,广东 韶关 512026)

五轴加工中心加工复杂零件案例分析

吴卫江

(广东省核工业华南高级技工学校,广东 韶关 512026)

对五轴加工进行概述,分析了其在复杂零件加工中的优势,并以小轿车模型为例,分析了五轴数控加工技术的实际应用及效果。

五轴数控加工;小轿车;优势

1 五轴加工概述

当前,随着自动化技术的发展,数控机床已经成为当代制造业的主要设备,数控技术是提高制造水平的保障,传统的加工技术正在逐渐被数控技术替代,数据技术已经成为一个国家先进制造业的保障。五轴联动加工中心则是当前数控机床的最高水平,但是由于制造业的发展水平有限,我国的高端数控加工设备和先进发达国家相比还有差距。因此,在多轴联动加工软件平台和数据库开发方面,需要进一步进行研发。

和传统的三轴加工技术相比,五轴加工技术对零件进行加工时,采用机床5 个坐标轴,分别为X、Y、 Z3个坐标轴和任意 2个旋转轴。其中,绕X、 Y、Z的旋转轴分别称为A、 B、C轴, 其余为A、 B、C中的任意2个自由度。五轴数控加工主要应用在轮船、水电水利、航空航天等高端产品的核心部件制造,其应用非常广泛,比如制造水利水电设备中的发电机转子,汽车发动机中的涡轮及模具,这些核心部件对产品的质量和性能直接产生影响。当前,西方装备制造业较发达,五轴联动加工中心的应用已经十分广泛,并且加工精度也越来越高,因此,为了提高我国的制造业加工水平,开展五轴加工技术的研究十分重要。

2 五轴加工复杂零件优势

在复杂零件加工过程中,五轴加工具有以下优势:(1)采用五轴加工技术通过一次装夹零件可以完成零件的大部分加工,缩短了加工时间和零件制造周期,并且降低了工作人员的工作量。(2)在复杂零件加工过程中,利用刀具的旋转实现零件的切削,由于采用不同的切削原理、刀具与被加工工件的接触角度不相同,导致工件的加工质量和切削结果也不相同。使用五轴加工技术可以使加工中心刀轴和被加工零件保持垂直定位状态, 零件角落可实现完全加工,和三轴加工相比,缩小了被加工零件的残留余量,采用平面光刀的切削方式可以实现被加工零件和刀具的面接触,延长了刀具的使用时间,而且,刀路之间不会出现“残高”的现象,使零件加工表面十分平整、光洁,只需进行简单抛光即可达到预期要求。(3)由于在零件加工过程中,刀具高速旋转,为了保证零件的加工精度,防止刀具加工过程中出现振动的现象及发生过切的现象,要求刀具具有一定的长径比(长度与直径的比值),但是如果采用五轴加工,则可以保证零件的加工精度,并且不对刀具的长径比做出要求。四是,减少零件加工过程中的电极数量。进行模具零件加工时,使用五轴加工可以有效地减少电极数量。这是因为电极的主要作用是清根,在采用三轴加工对一些较深的型腔圆角处无法加工到位时才会使用电极清跟。如果采用五轴加工,加工比较完全并且加工的零件精度高,且流程十分简单,降低电极使用数量。

3 五轴加工案例分析

以小轿车模型加工为例,对五轴加工进行分析。加工的小轿车模型尺寸为500mm×295mm×200mm,加工曲面为NURBS曲面,加工材料为一种树脂合成材料——代木。小轿车三维模型见图1。

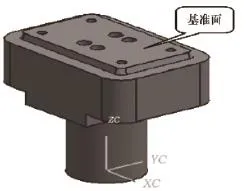

在加工过程中选用SKY-5L16075型转台+摆头式五联动高速加工中心和数控系统SKY2006N(专用于多轴联动的机床控制)。分析机床结构和加工工艺之后,制作汽车模型加工夹具,制作的夹具如图2所示,采用强力拉紧螺钉将小轿车牢固固定在夹具上。加工刀具和加工参数需要根据汽车模型的尺寸大小和加工精度等选择判定,在本次加工中刀具的选择如下:圆角立铣刀(圆角半径1mm、直径10mm),圆角立铣刀(圆角半径4mm、直径为6mm)、球刀(直径16mm),刀柄选用热膨胀结构系统。

图1 小轿车三维模型

图2 汽车模型的制作夹具

在五轴联动的自动编程通常采用CAD/ CAM软件来实现,本次研究中五轴加工程序采用Unigraphics 编程软件的CAM部分实现。编写程序时,先制作驱动曲面,并且制作的驱动曲面要尽可能简单。制作驱动曲面后,编制数控加工程序如下:(1)粗加工程序。采用Unigraphics 加工模块中的3+2 轴(固定五轴)功能实现小轿车的编程,使用刀具从工件的不同方向进行加工,确保粗加工完成之后去除大面积材料。加工参数如下:Mill_ contour(型腔铣-粗加工),加工刀具为圆角立铣刀,其直径16mm、圆角半径为4mm、公差为0.1mm,余量为3mm。(2)半精加工程序。采用Mill_ multi_axis(多轴加工-半精加工)加工策略,加工刀具选用直径10mm、圆角半径为1mm的圆角立铣刀,公差为0.03mm、余量为1mm,去除工件残留量。(3)精加工程序。采用Mill_multi_axis(多轴加工-精加工)加工策略,加工刀具为直径6mm的圆角立铣刀,公差为0.005mm、余量为0mm。

根据小轿车模型的具体加工要求,在加工过程中合理设置驱动曲面相关参数如切削方式、刀位点的运动轨迹等,并根据SKY-5L16075型数控机床的要求等对加工程序进行编写。由于在加工程序编制中,刀轴的控制为难点,因此,需要在加工过程中通过驱动曲面对刀轴的连续变化进行控制。

程序编写完成之后,建造多轴后置处理。多轴后置处理需要根据机床的数控系统指令格式、数控机床的结构、数控系统的运行特点等采用软件Unigraphics实现后置处理,进入该软件的后置处理构造器,设置相应参数,构造完成后将其保存,见图3。同时将编制好的刀位程序根据后置处理转换成数控机床能够读取的标准G代码。为了确定编写的程度是否符合加工要求,通常在实际加工之前对编写程序进行仿真研究。完成全部程序编制之后,在Unigraphics中构建与实际结构一致的转台+摆头式五轴联动数控机床,在软件中进行模拟加工。

图3 后置处理的构造

模拟加工完成之后进行机床实际加工。将夹具安装在转台上,再把小汽车固定在夹具上。在机床的操作中选用 G55定位标准,根据上文所述设置粗加工、半精加工、精加工等参数,编制的程序能够实现一些倒扣曲面的加工,加工精度达到0.01mm。

4 结语

随着科学技术的发展,五轴加工技术的应用也会越来越广泛,此外,要加大科研投入,促进五轴加工技术的发展,使其加工更加精确。

[1]郭生涛.五轴加工中心在汽车模具制造中的应用[J].金属加工,2013(10):25~26.

[2]杨晗.基于 UG和 VERICUT整体叶轮数控加工与虚拟仿真的研究[J].制造技术与机床,2013(6):61~64.

[3]高雯. 五轴加工中心在模具加工中的应用[J]. 科技传播,2014,19:213+178.

TG547

A

1671-0711(2017)01(下)-0182-02