掺钍钨丝裂纹影响因素及改进措施

江银根

摘 要:根据掺钍钨丝生产情况,对掺钍钨丝从开坯到拉丝过程中坯条直径均匀性、开坯模具及热处理工艺等影响裂纹产生的因素进行分析,并提出相应的改进措施。

关键词:掺钍钨丝;裂纹;影响因素;改进措施

中图分类号:C33 文献标识码:A

0.前言

钨是我国在世界上具有优势地位的稀缺资源,由于它的特有的性能,在国民经济的发展中起着非常重要的作用。随着我国与世界经济的增长,对钨的需求在逐年增长,同时钨资源的消耗也在以惊人的速度加快。我国钨储量在世界上的地位目前仍占首位,据美国地质调查局2002年公布的世界钨储量情况,中国的储量基础(钨含量)为110万吨,占世界的35.5%。近几年中国钨工业发生了很大的变化,技术进步、设备更新、规模扩大、产品多样化、产品质量提高、经济效益上升。但和国外钨工业相比,仍然有着非常大的差距。

钍钨丝是钨合金丝材的一种,1910年钍钨丝以直丝形状用于真空灯泡;1918年制成充氩螺旋灯泡。与掺杂钨丝相比,再结晶钍钨丝的晶粒长宽比值、晶粒大小和下垂值均随变形程度增加而减小;再结晶温度也随变形程度增加而降低。这些性能说明钍钨丝的耐高温性能不如掺杂钨丝,而钍钨丝具有良好的电子发射能力,因此主要应用于惰性气体电弧焊电极和需要高电子发射的电子管中。

在钍钨的应用中,以焊接领域使用的惰性气体电弧焊电极占了绝大部分,电子管使用量很少,由于钍钨丝加工过程中加工硬化速率快,变形困难,裂纹率高,成材率很低。

钍钨丝裂纹率高主要表现在开坯及后续压力加工过程中产生劈裂、横裂、毛刺等缺陷。本文从坯条直径均匀性、旋锤开坯模具及热处理工艺等方面进行着手,通过改善坯条直径均匀性,优化旋锤模具孔型,改进热处理工艺,可以有效改善加工过程中裂纹的产生,提高产品的成材率。

1.裂纹影响因素及改进措施

1.1 坯条直径均匀性

由于钨的熔点高,所以钨条必须在很高的温度下进行烧结。我司采用的垂熔烧结是将钨条垂直悬挂于上下电极之间,然后在氢气保护气氛中通电,电流通过钨坯条本身使钨条发热而达到烧结所需的高温。由于钨条的发热是靠其本身的电阻来产生热量的,钨条的电阻跟钨条的长度、直径有直接关系。因此,钨条各处直径的差异将对烧结过程中温度的均匀性产生影响,这将直接造成烧结后钨条的密度分布不均,从而导致开坯裂纹问题。

为了改善钨坯的直径均匀性,主要在装粉环节对震动频率、提升速度及环境的湿度进行控制。通过实验对比,环境湿度<50%,震动频率为35Hz~40Hz,提升速度为100s~120s压制后得到的钨条直径均匀性较好,直径差异可以控制在1mm以内,密度差异可以控制在0.5g/cm3以内,改善后过程加工裂纹明显好转。

1.2 旋锤开坯模具

由于钨坯致密性差,强度低,钨坯开坯阶段容易产生裂纹。裂纹产生的原因有很多,除了开坯工艺及坯条的密度、强度等特性外,开坯模具的影响也是非常明显的。

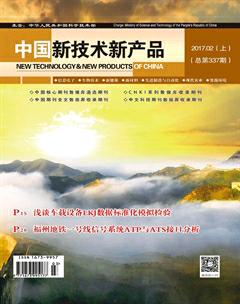

除了旋锤模具的材质对开坯裂纹有影响外,旋锤模的孔型对开坯裂纹也会有明显影响。图1为旋锤模的结构示意图。

圆锥进料角α的大小,对钨棒的应力分布有明显的影响,α角的大小在6°~50°之间变化。

若α角过大时,旋锤模作用于钨棒表面上的水平反推力就大,使钨棒咬入比较困难,需要大的送料力才能使钨棒咬入。并且在过渡区容易产生应力集中,引起钨棒分层和劈裂。

若α角过小时,特别是大压缩率旋锤时,钨棒与旋锤模接触的压缩区长度增长,相应地增大摩擦力和旋锤力,导致钨棒受锤击的次数增多,产生急剧压缩变形,在过渡区也产生应力集中,使钨棒在旋锤过程中产生裂纹。

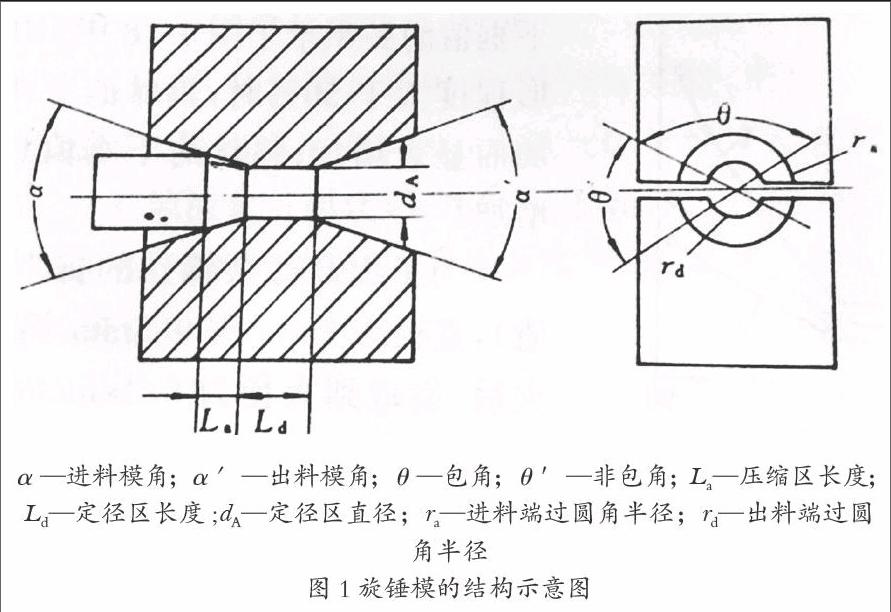

为了改善开坯裂纹,我们通过对开坯模具孔型进行改进,通过适当減小进料模角α,并适当增加过渡区,从而减少水平推力及应力集中,达到改善裂纹目的。图2、图3为改善前后模具孔型对比。

通过孔型调整后,开坯裂纹得到明显改善,端部几乎没有裂纹产生。

1.3 热处理工艺

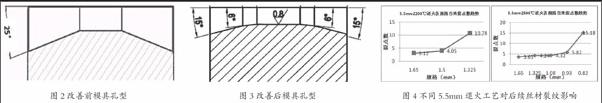

钍钨材料在加工过程中由于加工硬化速率快,变形量达到一定程度后,如果不采取热处理措施,应力集中过大将导致裂纹迅速爆发。另外,前期热处理工艺的选取对后续可加工的程度也将产生显著影响。图4为5.5mm钨杆采用不同退火工艺对后续丝材裂纹的影响。

由图4可知,当5.5mm钨杆采用2200℃退火工艺时,丝才能继续加工的规格为1.5mm左右,若继续往下加工,裂纹将迅速扩展。当5.5mm钨杆采用2500℃退火工艺时,可深加工的规格为0.93mm左右。若深加工的规格小于0.9mm,需继续对丝材进行回复处理,方可继续加工。

结论

钍钨坯条密度的均匀性与坯条直径均匀性有直接关系。通过粉末湿度及装粉工艺的控制,可以有效改善坯条的直径均匀性,从而可以改善坯条密度均匀性及后续加工裂纹情况;

旋锤开坯模具的孔型对开坯裂纹也有显著影响,将模具进料模角控制在30°左右,并进行12°模角缓冲,可以缓解变形过程中应力集中情况,裂纹产生得到明显改善;

前期热处理工艺的选择跟丝材成品规格尺寸有直接关系,5.5mm钨杆在2200℃退火后最细可加工至1.5mm左右钨丝,2500℃退火后最细可加工至0.93mm左右钨丝。若丝材直径小于0.9mm,需进行回复处理,方可继续往下加工。

参考文献

[1]孔昭庆.我国钨业目前的形势和任务[J].中国钨业,2007,22(1):1-2.

[2]孔昭庆.百年沧桑百年辉煌[J].中国钨业,2007,22(4):1-5.

[3]印协世.钨丝生产原理、工艺及其性能[M].北京:冶金工业出版社,1997(10):10-13.

[4] Pasch,钟培全.钨基电极材料用代钍添加剂[J].钨钼材料,1996,48(1):45-47.

[5]印协世.钨丝生产原理、工艺及其性能[M].北京:冶金工业出版社,1997(10):312-313.