含铝炸药水下爆炸及其对舰船毁伤的数值模拟

赵倩, 聂建新, 王秋实, 段晓瑜

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

含铝炸药水下爆炸及其对舰船毁伤的数值模拟

赵倩, 聂建新, 王秋实, 段晓瑜

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

炸药对舰船的毁伤效果是考核炸药配方是否合理的重要依据之一。为了研究含铝炸药的铝氧比对舰船毁伤的影响,通过数值模拟的方法研究了黑索今基含铝炸药的能量输出对舰船的毁伤效果,从位移、加速度、应力和应变四个方面对舰船毁伤效果进行评估。结果表明,在近场范围内,随着铝氧比的增加,舰船总体毁伤效果和局部损伤效果呈先增大、后减小的趋势,并且在铝氧比为0.36时,炸药对舰船的毁伤效果最佳。依据铝氧比和能量释放规律的关系可以得出,近场冲击波能是舰船毁伤的主要原因。

兵器科学与技术; 黑索今基含铝炸药; 水下爆炸; 能量输出; 数值模拟; 铝氧比

0 引言

炸药水中爆炸释放的能量可以划分为三个部分:冲击波能、气泡能和能量耗散。冲击波能和气泡能常用于衡量水中兵器的威力大小。含铝炸药的气泡能较高,被广泛应用于海军装备。因此,综合研究水下爆炸含铝炸药及其毁伤效果具有重要意义[1]。1973年,Zamyshlyayev等[2]讨论了含铝炸药的非线性效应。1984年,Klaseboer等[3]提出了小型炸药的水舱爆炸试验,并详细阐述了冲击波传播规律及其影响因素[4]。1995年,Vadhe等对水下冲击波的传播过程做了数值模拟,并给出JWL (Jones-Wilkins-Lee) 状态方程参数[5-6]。

此外,水下爆炸的结构动力学响应在近几十年也受到广泛关注[7]。最早在1860年初,美国海军为了研究舰艇抗爆能力进行了一系列试验。2000年,Ramajeyathilagam等[8]利用数值模拟软件LS-DYNA研究了低合金高强度钢的动态响应过程,与试验数据吻合良好。2007年,姚熊亮等[9]使用ABAQUS软件对水面舰船模型进行数值仿真,证明在新型冲击因子相等的条件下,冲击响应总体效果与实船试验接近。曾令玉等[10]研究了各种载荷下舰船总体毁伤模式,总结了水下爆炸对舰船结构的毁伤特性。朱锡等[11-13]对美国实船爆炸做了等比缩小试验以及模拟实验,得到与实船相同的变形效果。2015年,程素秋等[14]进行实船缩比试验并获得了舰船上测点的加速度峰值,结果与实船相差很小。2016年,姜忠涛等[15]使用SPH算法对近场船体板架的毁伤效果进行模拟,实现从炸药起爆和结构变形到完全剪切破坏的全过程模拟。田正东等[16]对典型剖面局部损伤进行分析,总结了近场爆炸引起的剖面模数的变化。虽然,关于含铝炸药水下爆炸的研究已经有很多,但并没有系统讨论水下爆炸的能量释放过程与舰船毁伤效果之间的联系。对于含铝炸药,目前的文献更关注于铝氧比和能量输出结构的关系,并不关注铝氧比对结构动态响应的影响,使得炸药配方、能量输出结构和目标动力学相应三者不能联系起来。

2008年,辛春亮等[17]对近水面水下爆炸条件下Pentolite炸药对结构冲击进行数值模拟,结果和试验一致性较好。之后,刘科种[18]和史锐等[19]分别用LS-DYNA和Autodyn软件实现了点火- 生长模型对水下爆炸的模拟,并利用Miller方程完成了对PBXW-115炸药水下爆炸的精确模拟。根据含铝炸药(铝含量0%~55%)的研究结果来看:黑索今基含铝(RDX/Al)炸药含铝量为0%时,含铝炸药冲击波超压最大;当含铝量为20%时,冲击波能最大;当含铝量为30%时,总能量最大;当含铝量为40%时,气泡能最大。但由于含铝量40%时,对炸药的装药工艺有要求,因此甚少将该配方添加到水中兵器中。本文通过对含铝量分别为0%、10%、20%和30%的含铝炸药多次试验,详细地研究了4种炸药在水下爆炸的能量释放规律,并利用数值模拟技术研究了4种不同铝含量炸药对典型舰船结构的毁伤效果。

1 含铝炸药能量释放规律

冲击波通常对舰船结构造成严重的局部毁伤,气泡只有在一定条件下才可以对舰船结构造成一次性毁伤。一般情况下,气泡的威力并未被利用[20]。此外,海洋环境也会影响炸药对舰船的损伤效果。近自由表面爆炸可能产生水面截断效应,炸药靠近海底会产生反射效应,目前的研究方法均难以考虑上述的非线性现象[21]。本文主要针对近场非接触水下爆炸强击波作用下的舰船毁伤问题分析,利用LS-DYNA对美国海军史普鲁恩斯级驱逐舰DD973进行模拟仿真计算。

为了保证仿真模型的有效性,先对含铝炸药水下爆炸的力学行为进行仿真建模,通过能量输出结构的试验值校验炸药产物JWL状态方程的参数,再以此为爆炸载荷源加载到实船模型上,研究含铝炸药的能量输出对舰船的毁伤效果。

1.1 含铝炸药水下爆炸模拟

与理想炸药相比,含铝炸药释放的气泡能和总能量明显增加。表1列出了RDX /Al系列炸药的炸药配方。

表1 RDX/Al炸药配方组分[18]

对炸药及部分周围水域建模并考虑炸药和水介质之间的相互作用。计算模型采用5 m×5 m×5 m的正立方体,由于炸药的长径比在1.0∶1~1.2∶1之间,质量为1 kg的圆柱形炸药采用8.4 cm×8.4 cm×8.4 cm的立方体代替。计算水域采用1/8对称模型并离散成2.5万个正六面体网格,如图1所示。炸药的状态方程采用标准的JWL方程描述,4种炸药配方的JWL状态方程参数在表2中给出。

(1)

式中:p为爆轰产物压力;V为爆轰产物的相对比容;A、B、R1、R2、ω是5个材料参数;Ev是炸药单位体积内能,取值见表2.

图1 水下爆炸试验模型Fig.1 Underwater explosion experimental model

配方A/GPaB/GPaR1R2ωEv/(kJ·cm-3)1334.779.506.711.260.219.40×1062361.5527.424.811.890.321.07×1073709.6020.305.401.900.341.19×1074761.509.155.501.700.231.41×107

图2给出了冲击波能Es和气泡能Eb实测值和数值模拟的结果对比,数值模拟结果和试验测得数值的误差在5%以内。

图2 水下爆炸能量输出结果对比Fig.2 Comparison of underwater explosion energy outputs

1.2 船体结构模型

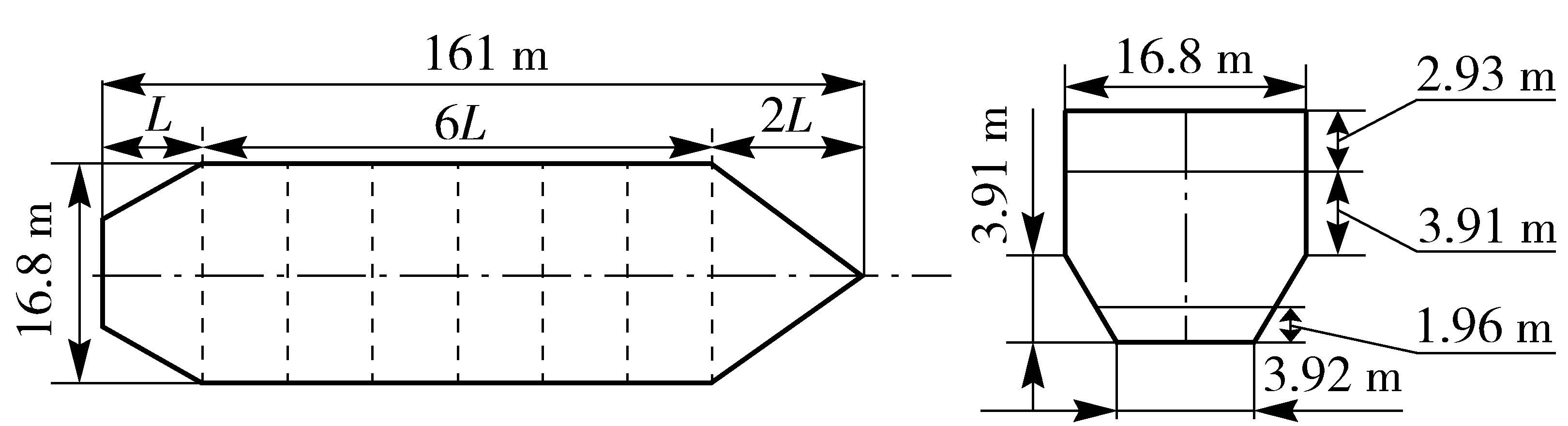

在前文含铝炸药水下爆炸仿真研究的基础上,将校验的炸药产物JWL状态方程作为爆炸载荷源项引入舰船结构毁伤仿真模拟中。根据文献[13-14]中的舰船实体结构和π定律[23]建立水下爆炸载荷对舰船结构的毁伤模型,并保证仿真模型和实船模型的装药尺寸与爆距满足几何相似关系。表3为模拟舰船几何参数,船体排水量7 000 t,重心高度为0.05 m. 舰船使用Johnson-Cook材料,模型参数见表4,其中,ρ是材料密度,σ0是材料抗拉强度,σb代表材料抗压强度,δs是延展率,γ0为材料Gruneisen系数,E是单位质量内能,c是爆炸深度处水的声速,λ是材料的Hugonoit常数。图3为水域、空气流场和炸药相对位置模型,其中,炸药质量为55 g,爆距0.2 m,空气域尺寸是350 cm×300 cm×74 cm,水域尺寸为350 cm×300 cm×86 cm,炸药网格尺寸为2 cm×1.5 cm×1.5 cm,网格总数为672 408. 计算时间采用文献[13]中的15 ms. 舰船加强横梁和纵桁采用壳单元结构,水和空气设置为欧拉单元,船体设置为拉格朗日单元。采用流体- 固体耦合算法(任意拉格朗日- 欧拉算法) 描述炸药、水域和舰船之间的能量相互作用。图4为该舰船模型的尺寸示意图,模型等分为9个舱段,甲板和两个平台的板厚为4 mm,其余结构的板厚为3 mm,剖面惯性矩为4.959 ×106 m4. 船舯极限塑性弯矩为2.316×104 N·m.

表3 典型驱逐舰结构的材料参数

图3 舰船及其外部流体有限元模型Fig.3 FEM model of ship and explosive surrounded by external fluid

ρ/(g·cm-3)σ0/MPaσb/MPaδs/%γ0c/(m·s-1)E/(J·kg-1)7.80235450221.5930750

图4 舰船模型示意图Fig.4 Schematic diagram of ship model

采用Zamyshlyayev经验公式对水下爆炸自由场压力计算[13]。表5给出了水下爆炸自由场压力作用下TNT炸药(Es=0.98 MJ/kg,Eb=1.99 MJ/kg,总能量2.97 MJ/kg)对舰船模型的毁伤模拟数据,对比模拟结果和文献[13]结果,对比显示同等TNT当量下相对误差在15%以内,说明本文所采用的计算模型是准确的。

表5 理论计算值、试验观测结果和数值模拟

1.3 数值模拟影响因素分析

水下爆炸产生的强间断冲击波会在几个网格内被抹平,故网格密度对冲击波的影响不可忽视。另外,小的时间步长可以减小截断误差,提高计算精度,但是过小的时间步长会使舍入误差的灵敏度更高,从而造成计算结果失真。因此,数值计算模型常常需要在网格细化、调整时间步长和计算耗时之间进行调整。为了消除网格变化和时间步长对计算结果的影响,本文对一系列具有不同网格总数和时间步长的算例进行模拟,算例参数见表6.

表7是计算模型1~模型7的计算值与试验值的对比。从计算模型1~模型4的对比中发现,模型1在3个时刻的误差均大于50%,模型2在13 ms和15 ms处的误差均大于15%,网格对冲击波压力的影响不能忽视,4个模型中只有模型3和模型4的误差小于15%,其中,模型4的误差比模型3小0.8%~1.0%,但是计算耗时从模型3的6 h变成93 h,从耗时和计算误差两方面考虑,模型3是最优选。虽然网格密度取值越大,计算结果与实测结果越接近,但依然偏低。这是因为网格对冲击波波阵面上峰值压力的抹平会随着时间不断累积,导致计算时长越长,与试验值差距越大。从模型3、模型5、模型6、模型7的对比看出,时间步长越小,模拟值越大,但是当时间步长过大时,对5 ms时刻的模拟值与试验值差距过大,因此,对该模型最合适的时间步长是0.670 μs.

表6 不同算例的网格总数和时间步长设定

表7 不同计算模型的位移结果和试验值的比较

2 动力响应结果及分析

图5(a)为舰船受炸药爆炸冲击后的压力云图。根据文献[24],选取舰船上具有代表性的6个点并输出其位移、加速度、应力和应变的模拟结果,舰船其他部分的变化与此6点类似。如图5(b)所示,考察测点选在船体上中横剖面的4个节点,分别为主甲板(点01)、底部龙骨(点02)、主甲板中垂线的交点(点21)、点01和点21的中点(点11)。图5(c)给出了龙骨与主甲板上测点对应的3个点(点02、点03和点04),以及船尾舭部(点05)。各测点的壳体冲击因子HSF见表8.

图5 舰船毁伤的压力变化和形变观测点位置Fig.5 Pressure change of ship damage and locations of observation points

测点爆炸距离/mHSF(1号配方)HSF(2号配方)HSF(3号配方)HSF(4号配方)014.020.060.070.070.08023.150.080.090.090.10032.340.110.120.130.13042.000.130.140.150.16055.270.050.050.060.06113.420.070.080.090.09213.200.080.090.090.10

图6给出的位移时程曲线显示,船体梁会在近距离水下爆炸作用下发生中拱变形,位移与时间呈线性关系,由此可以判断船体中部刨面弯矩未达到极限塑性弯矩。比较4个不同铝氧比炸药在同一时刻的位移值,可以得出,当铝氧比为0.36时,龙骨中点的位移最大,舰船总体垂向弯曲程度最大。在图2分析炸药能量输出结构时提到,铝氧比在0.36时冲击波能达到最大值,而气泡能和总能量均未达到最大值,因此,铝氧比为0.36时的冲击波作用对舰船总体毁伤影响最大。

图6 底板中垂方向位移变化Fig.6 Change of displacement in vertical direction of bottom plate

表9给出了典型位置的最大应力值,应力响应为高频响应(局部损伤),会引起舰船底板向内凹陷,造成应力集中现象。最大应力值随铝氧比增大呈先增大、后减小的趋势,并在铝氧比为0.36时达到最大值。在炸药JH20作用下的舰船主甲板处的应力集中现象显著。

表9 底板中垂方向应力变化模拟结果

图7 底板中垂方向应变变化模拟结果Fig.7 Simulated results of strain variation in vertical direction of bottom plate

从图7中的应变曲线可见,同一测点的最大应变都出现在工况3中,也就是铝氧比为0.36的试验工况中。图7显示了舰船应变随时间变化的情况,测点04随铝氧比的增加,其应变值先增加、后减小,最高值出现在铝氧比0.36处,这与舰船总体变形的规律相同。

结合表10中的数据,图8记录了4个工况中,15 ms内的垂向加速度随时间的变化过程。15 ms内的加速度响应是水下冲击波作用引起的,不同工况中的加速度响应趋势类似。表10给出不同铝氧比下测点的加速度峰值,以铝氧比为0的条件下,测点04的加速度峰值为基准,对不同工况下各测点加速度峰值做了归一化处理,其余测点的加速度相对值见表10. 相对加速度随铝氧比的变化趋势与位移变化相同。

图8 各个测点加速度和爆距的关系图Fig.8 Relationship between acceleration and explosion distance at measuring point

测点位置相对加速度峰值配方1配方2配方3配方4010.451.063.190.59020.430.901.010.51033.665.925.954.82041.005.922.571.92050.180.310.360.23110.8612.331.911.16218.361.7512.4710.21

本文应用位移和相对加速度峰值表征船体总体响应,用应力和应变表征舰船局部毁伤效果。图6~图8给出了测点04的动态响应分析结果,其余测点的位移、加速度、应力和应变变化趋势和测点04类似。从表9给出的最大应力值的比较可以得出,炸药JH20作用下的舰船主甲板处的应力集中现象显著。对比图6、图7、图8、表9和表10可以得出,舰船在遭受近场水下爆炸载荷作用时,4种炸药配方对舰船的毁伤效果在位移、加速度、应力和应变等方面表现出一致的规律:在近场范围内,随铝氧比的增加,总体毁伤效果和局部损伤效果呈先增大、后减小的趋势。这是由于不同铝氧比炸药的爆轰产物不同,能量释放规律也不同。当Al/O比为0.36(含铝量20%)时,炸药引起的舰船中拱变形和局部几何形变都达到最大值,炸药对舰船甲板的破坏最严重,舰船龙骨中垂线位移最大,同时,炸药爆炸对舰船局部几何形变的影响也最大。

3 结论

通过对RDX/Al炸药的水下爆炸能量输出规律和舰船目标响应的仿真研究,得出以下结论:

1)通过有限元软件LS-DYNA系统地模拟了RDX/Al炸药的水下爆炸能量输出特性对典型舰船结构的毁伤效果,首次在铝氧比和目标响应之间建立了联系。

2)在炸药与舰船间距大于气泡半径的近场非接触爆炸中,随铝氧比的增加,总体毁伤效果和局部损伤效果呈先增大、后减小的趋势。当Al/O比为0.36时,含铝炸药能引起的舰船中拱变形和局部几何形变都达到最大值。

3)依据铝氧比和能量输出的关系可以得出,在近场非接触爆炸中,冲击波能为主要攻击元素,气泡能和总能量在此范围内作用不明显。

需要说明的是,本文工况主要针对的是正压力下的船体整体损伤,并未考虑气泡脉动和射流的问题,而气泡的冲击载荷会使船体的垂向弯矩增大,气泡与冲击波作用耦合引起更大的总体变形,关于这一方面的问题可通过进一步简化舰船模型、延长模拟时间开展研究。

References)

[1] Rajendran R. Numerical simulation of underwater explosion bulge test[J]. Materials and Design, 2009, 30(10):4335-4341.

[2] Zamyshlyaev B V, Yakovlev Y S. Dynamic loads in underwater explosion, AD0757183 [R]. Washington DC, US: Naval Intelligence Support Center, 1973.

[3] Klaseboer E,Hung K C,Wang C, et al. Experimental and numerical investigation of the dynamics of an underwater explosion bubble near a resilient/rigid structure[J]. Journal of Fluid Mechanics. 2005, 537(5):387-413.

[4] Cole R H. Underwater explosions[M]. Princeton: Princeton University Press,1948.

[5] Vadhe P P, Pawar R B, Sinha R K, et al. Cast aluminized explosives (review)[J]. Combustion, Explosion, and Shock Waves, 2008, 44(4):461-477.

[6] Itoh S, Hamashima H, Murata K, et al. Determination of JWL parameters from underwater explosion test[J]. Science and Technology of Energetic Materials, 2002, 64(6): 248-253.

[7] Brode H L. Numerical solutions of spherical blast waves[J]. Journal of Applied Physics, 1955, 26(6):766-775.

[8] Ramajeyathilagam K, Vendhan C P, Rao V B. Non-linear transient dynamic response of rectangular plates under shock loading[J]. International Journal of Impact Engineering, 2000, 24(10):999-1015.

[9] 姚熊亮,曹宇,郭君,等. 一种用于水面舰船的水下爆炸冲击因子[J]. 哈尔滨工程大学学报, 2007, 28(5): 501-509. YAO Xiong-liang, CAO Yu, GUO Jun,et al. An underwater explosion shock factor for surface ships[J]. Journal of Harbin Engineering University, 2007, 28 (5): 501-509. (in Chinese)

[10] 曾令玉,杨博,苏罗青,等. 水下爆炸载荷作用下舰船总体毁伤模式研究[J]. 船海工程, 2011,40(2): 45-48. ZENG Ling-yu, YANG Bo, SU Luo-qing, et al. Underwater explosion load under the action of the whole ship damage model [J]. Ship Sea Engineering, 2011,40 (2): 45-48.(in Chinese)

[11] 袁建红,朱锡,张振华. 水下爆炸载荷数值模拟方法[J]. 舰船科学技术, 2011, 33(9): 18-23. YUAN Jian-hong, ZHU Xi, ZHANG Zhen-hua. Numerical simulation method of underwater explosion load [J]. Ship Science and Technology, 2011, 33(9): 18-23.(in Chinese)

[12] 张振华,牟金磊,陈崧,等. 大型水面舰艇在重型鱼雷水下近距爆炸作用下的毁伤效应[J]. 海军工程大学学报,2013, 25(1): 48-53. ZHANG Zhen-hua, MU Jin-lei, CHEN Song, et al. Large surface ships in heavy torpedo underwater short-range explosion damage effect [J]. Naval University of Engineering Journal, 2013, 25 (1): 48-53.(in Chinese)

[13] 张振华,汪玉. 近距水爆冲击波对船体梁总体毁伤的“刀锋效应”[J]. 中国科学: 物理学、力学、天文学,2015, 45(5): 1-13. ZHANG Zhen-hua, WANG Yu. The short-range water shock wave on the ship hull damage "edge effect" [J]. Science in China: Physics, Mechanics and Astronomy, 2015, 45(5): 1-13.(in Chinese)

[14] 程素秋,陈高杰,王树乐. 某型舰船缩比模型对水下爆炸动态响应的试验研究[J]. 爆破,2015,32(1): 22-27. CHENG Su-qiu, CHEN Gao-jie, WANG Shu-le. Experimental study on the dynamic response of the model of a certain type of warship to underwater explosion [J]. Blasting, 2015,32 (1): 22-27.(in Chinese)

[15] 姜忠涛,王雷,孙鹏楠,等. 基于SPH-FEM方法的水下近场爆炸数值模拟研究[J]. 振动与冲击, 2016, 35(2): 129-135. JIANG Zhong-tao, WANG Lei, SUN Peng-nan,et al. Numerical investigation on near-field underwater explosion using SPH-FEM method[J]. Journal of Vibrationand Shock, 2016, 35(2): 129-135.(in Chinese)

[16] 田正东,李烨,李朋波,等. 近场爆炸载荷作用下某大型舰船结构剩余强度分析[J]. 中国舰船研究,2016, 11(2): 33-38. TIAN Zheng-dong, LI Ye, LI Peng-bo,et al. Residual strength analysis of vessels under near-field underwater explosion loads[J]. Chinese Journal of Ship Research. 2016, 11(2): 33-38.(in Chinese)

[17] 辛春亮,徐更光,刘科种,等. 考虑后燃烧效应的TNT空气中爆炸的数值模拟[J]. 含能材料,2008,16(2): 160-163. XIN Chun-Liang, XU Geng-guang, LIU Ke-zhong, et al. After considering the burning effect of TNT air explosion numerical simulation [J]. Energetic Materials, 2008,16 (2): 160-163. (in Chinese)

[18] 刘科种. 爆炸能量输出结构与高威力炸药研究[D]. 北京:北京理工大学,2009. LIU Ke-zhong. Study on explosive energy output structure and high explosive charge[D]. Beijing: Beijing Institute of Technology, 2009. (in Chinese)

[19] 史锐,徐更光,徐军培,等. 炸药水中爆炸能量输出结构的数值模拟[J]. 含能材料,2009, 17(2): 147-151. SHI Rui, XU Geng-guang, XU Jun-pei, et al. Numerical simulation of explosive energy output structure in explosive water [J]. Energetic Materials, 2009, 17(2): 147- 151. (in Chinese)

[20] 张阿漫,王诗平,汪玉, 等. 水下爆炸对舰船结构损伤特征研究综述[J]. 中国舰船研究, 2011, 6(3): 1-6. ZHANG A-man, WANG Shi-ping, WANG Yu,et al. Review of research on the damage characteristics of underwater explosion for ship structures [J]. China Ship Research, 2011, 6(3): 1-6. (in Chinese)

[21] 姚熊亮,张阿漫,许维军,等.基于ABAQUS软件舰船水下爆炸研究[J]. 哈尔滨工程大学学报, 2006, 27(1): 451-455. YAO Xiong-liang, ZHANG A-man, XU Wei-jun,et al. Research on warship underwater explosion with ABAQUS software[J]. Journal of Harbin Engineering University, 2006, 27(1): 451-455. (in Chinese)

[22] Xiang D L, Rong J L, Jian L I, et al. JWL equation of state parameters prediction of RDX-based aluminized explosive based on KHT code[J]. Transactions of Beijing Institute of Technology, 2013, 33(3):239-243. (in Chinese)

[23] 秦健,张振华. 原型和模型不同材料时加筋板冲击动态响应的相似预报方法[J].爆炸与冲击,2010,30(5):511-516. QIN Jian, ZHANG Zhen-hua. A similar prediction method for dynamic response of stiffened plates with different materials in prototype and model [J]. Explosion and Shock, 2010,30(5): 511-516. (in Chinese)

[24] 程素秋,王树乐,陈高杰. 战斗部远场水下爆炸对舰船冲击损伤评估[J]. 中国舰船研究, 2014, 9(6): 19-25. CHENG Su-qiu, WANG Shu-le, CHEN Gao-jie. Evaluation study on shock damage of ship subjected to blasting warhead far-field underwater explosion [J]. China Ship Research, 2014,9(6): 19-25. (in Chinese)

Numerical Simulation on Underwater Explosion of Aluminized Explosives and Its Damage to Ship

ZHAO Qian, NIE Jian-xin, WANG Qiu-shi, DUAN Xiao-yu

(State Key Laboratory of Explosion Science and Technology, Beijing Institute of Technology, Beijing 100081, China)

The damage effect of aluminized explosives on the ship targets is an important evidence of checking whether the explosive formula is reasonable. In order to study the influence of the molar mass of aluminum and oxygen (Al/O ratio) on ship damage, the damage effect of aluminized RDX-based explosive (RDX/Al) on ship is researched by means of numerical simulation. The damage effect is explained from four aspects: displacement, acceleration, stress and strain. Simulated results show that the overall and the local damage effects of a ship increases and then decreases with the increase in Al/O ratio in the near field. The damage effect of explosive on ship is optimal when Al/O ratio is 0.36. It can be seen from the relationship between Al/O ratio and energy release rate that the main reason of ship damage is the shock wave energy in the near field.

ordnance science and technology; aluminized RDX-based explosive; underwater explosion; output energy; numerical simulation; aluminum to oxygen ratio

2016-07-25

赵倩(1988—),女,博士研究生。E-mail: zhongbeizhaoqian@163.com

聂建新(1977—), 男, 副研究员, 博士生导师。 E-mail: niejx@bit.edu.cn

O383

A

1000-1093(2017)02-0298-07

10.3969/j.issn.1000-1093.2017.02.013