花键冷滚打成形表层加工硬化研究

崔凤奎, 凌远非, 薛进学, 李玉玺, 李言, 解克各

(1.河南科技大学 机电工程学院, 河南 洛阳 471003; 2.机械装备先进制造河南省协同创新中心, 河南 洛阳 471003;3.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

花键冷滚打成形表层加工硬化研究

崔凤奎1,2, 凌远非1,2, 薛进学1,2, 李玉玺3, 李言3, 解克各1,2

(1.河南科技大学 机电工程学院, 河南 洛阳 471003; 2.机械装备先进制造河南省协同创新中心, 河南 洛阳 471003;3.西安理工大学 机械与精密仪器工程学院, 陕西 西安 710048)

依据冷滚打成形原理,分析花键成形表层加工硬化机理,进行冷滚打成形的仿真和花键试件的扫描电镜实验、透射电镜实验和显微硬度实验,得到了花键成形过程中等效应变和温度分布情况;分析花键表层晶粒、位错和花键齿不同部位的硬度沿硬化层深的变化情况,阐明沿层深方向晶粒大小、位错密度和硬度三者之间的关系,揭示了冷滚打工艺参数对加工硬化程度的影响规律。结果表明:冷滚打成形花键表层加工硬化主要受到位错密度影响,分度圆硬化程度最大,齿廓不同部位硬化程度随着工件进给量的增大而上升,随着滚打轮转速的增大而下降。研究结果为揭示20号钢冷滚打花键成形表层加工硬化行为提供了参考依据。

机械制造工艺与设备; 冷滚打; 硬化层; 晶粒; 位错; 硬度

0 引言

渐开线花键具有传动平稳、承载能力强和传递转矩大等优点,被广泛应用于车辆、航空、机床等领域[1],其生产制造能力直接影响这些行业的发展水平。冷滚打成形[2-5]作为一种重要的花键轴塑性成形方法,不仅具有生产效率高、产品质量稳定、原材料消耗少等特点,而且在成形过程中由于机械力的作用使得成形花键表层产生一定的加工硬化。加工硬化能够提高工件表面的强度、抗疲劳性、耐冲击性等。但是,加工硬化程度过高,工件表层会出现细微裂纹等缺陷,降低花键的使用性能,同时会加速滚打轮的磨损。因而,为了合理控制加工硬化程度,研究花键冷滚打成形的表层加工硬化形成机理,探讨冷滚打花键表层加工硬化行为具有重要的科学意义和工程应用价值。

Zella等[6]用有限元方法对渐开线花键在对轴对称加载和非轴对称加载两种情况下的接触情况进行分析,给出了应力和应变在扭矩不断增加下的变化情况,得到了两种模型应力集中分布状况;Kurt[7]指出冷滚打成形技术可以用来加工轻量化、高精度内外花键、齿轮,并且广泛用于汽车行业;马群等[8]分析了滚打轮与工件产生干涉现象的原理,设计改进了滚打头的结构,在不改变滚打轮轮廓的情况下减小成形误差,并用实验验证了改进滚打头结构的合理性;张璐等[9]依据主应力法,建立了平板板料冷滚打成形的变形力解析方程,利用ABAQUS/Explicit有限元仿真计算结果对该方程进行了修正,并进行了冷滚打变形力实验测量,验证了修正后的冷滚打变形力解析方程的正确性;全建辉等[10]采用显式中心差分算法,利用有限元软件ANSYS/LS-DYNA对花键冷打成形过程进行了数值模拟,通过对数值模拟结果的分析和讨论,揭示了花键冷打成形过程中应力变化情况和金属流动规律,为深入研究冷滚打成形机理奠定了基础;王晓强等[11]将40Cr宏观应力和位错密度变化机理相结合,建立了40Cr位错密度变化模型,通过模型验证和实验分析,进一步从微观角度解释了40Cr在冷滚打成形过程中的变化规律。梁小明等[12]分析了冷滚打成形过程中鳞纹产生的原因,获得了鳞纹高度的表达式,依据仿真结果对表达式进行修正,并对冷滚打成形工件表面产生的鳞纹进行测量,理论与实验对比,验证了修正后的鳞纹高度表达式的正确性。

国内外学者主要从运动学、动力学、金属流动、微观组织演变等方面对冷滚打成形进行了大量的研究,而有关花键冷滚打成形表层加工硬化的研究较少,没有得到期望的研究成果,使冷滚打花键的表面质量和使用性能无法达到关键行业的要求。因此,本文根据冷滚打成形原理分析花键表层加工硬化机理,进行了花键冷滚打基于扫描电镜实验、透射电镜实验和显微硬度实验结果对花键齿加工硬化层晶粒、位错和硬度的分布规律以及不同工艺参数对花键齿不同部位的硬化程度的影响规律研究,旨在为提高20号钢冷滚打花键的表层性能提供理论基础。

1 花键冷滚打成形原理

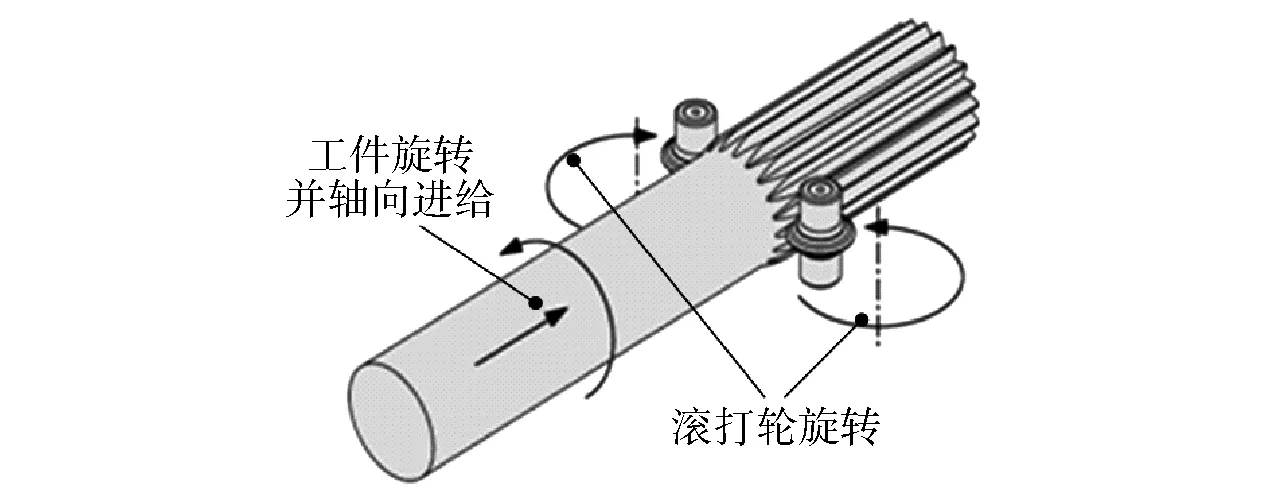

冷滚打成形原理如图1所示,偏心安装在两根高速旋转轴上的滚打轮同步逆向旋转的同时,工件作连续分齿旋转,并进行轴向移动,滚打轮每转一转,滚打轮对工件击打一次,渐次击打工件迫使冷态金属多次渐变塑性变形和回弹,发生金属体积渐变转移累积,最终成形高性能零部件[8]。

图1 花键冷滚打成形原理图Fig.1 Schematic diagram of high speed cold roll-beating

2 花键冷滚打成形表层加工硬化机理

冷滚打成形过程中,花键轴受到应力场和温度场的耦合作用,成形过程快;受到滚打轮击打作用的金属产生塑性变形,随着塑性变形的累积,工件材料的流动阻力上升,塑性和韧性下降,使得工件的加工变难,强度和硬度有所提高,产生加工硬化现象;同时,成形过程中塑性变形功以及滚打轮与工件之间的摩擦和剧烈碰撞产生热量,这些热量使得工件表层温度迅速升高,由于塑性变形在短时间内完成,表层温度没有足够时间向深层处扩散,从而表层区域产生一定的软化,导致工件抵抗变形能力减弱,加工硬化程度有所下降,温度越高,材料软化效应越明显,硬化程度也会减小。因此,花键冷滚打成形加工硬化的产生受到塑性变形应力场强化和击打温度场弱化的耦合作用。

3 花键冷滚打成形有限元模拟结果及分析

在冷滚打成形过程中,滚打轮与工件接触处形成一个不均匀的热力耦合变形区域,此区域具有弹塑性变形大、热应力集中和摩擦界面复杂的特点。为了使冷打接触面变形区的应变场、温度场实现可视化,本文采用ABAQUS软件建模仿真,为后面的实验分析提供依据。

3.1 几何模型

由于高速冷打成形是一个轴对称问题,故模拟分析时考虑工件的1/2便可。几何模型如图2所示,圆柱体工件半径和长度分别为17.5 mm和20 mm,滚打轮半径和回转半径分别为19 mm和36 mm.

图2 冷滚打几何模型图Fig.2 Geometrical model of cold roll-beating

3.2 材料模型

工件材料为20号钢,由于20号钢在不同温度和应变率下的性质不同,选用Johnson-Cook本构方程[13]能较好地描述20号钢在高应变速率下的加工硬化效应和温度软化效应,Johnson-Cook本构方程为

(1)

3.3 仿真结果及分析

图3 不同时刻等效应变分布图Fig.3 Equivalent strain profiles at different times

花键高速冷打成形过程中不同时刻的等效应变分布如图3所示。从图3可以看出,在冷打变形开始时等效应变和等效应变分布范围都较小且工件变形的不均匀性较小,随着冷打成形过程的进行,等效应变及其分布区域逐渐扩大,工件变形的不均匀性加剧,并且等效应变分布的范围主要是工件外层金属,等效应变比较大的部位是工件与滚打轮接触的两侧和底部表层区域,并且应变沿内层逐渐递减,这是由于高速冷打成形过程中,与滚打轮接触的工件表层区域是直接受力部分,金属流动和变形最为剧烈,而在远离表层区域由于受冲击力影响越来越小,应变变化越来越不明显。

花键高速冷打成形过程中不同时刻温度分布如图4所示。从图4可以看出,工件温度较高的区域产生在与滚打轮接触的部分,温度分布不均匀,并且分布规律与工件等效塑性应变相类似。原因主要在于塑性功和热量之间的转化关系,塑性变形量较大,功热转化相对集中,温度相对较高。当滚打轮脱离工件时,热量向周围扩散,温度逐渐降低,由于齿根处的热量不易向周围扩散,使得齿根处温度高于其他部分说明齿根处温升弱化效应高于分度圆和齿顶;齿廓的顶端塑变形量较小,产生的热量较少,并且离功热转化区域较远,温度变化不是特别明显。

4 花键冷滚打成形表层加工硬化实验研究

4.1 实验方案

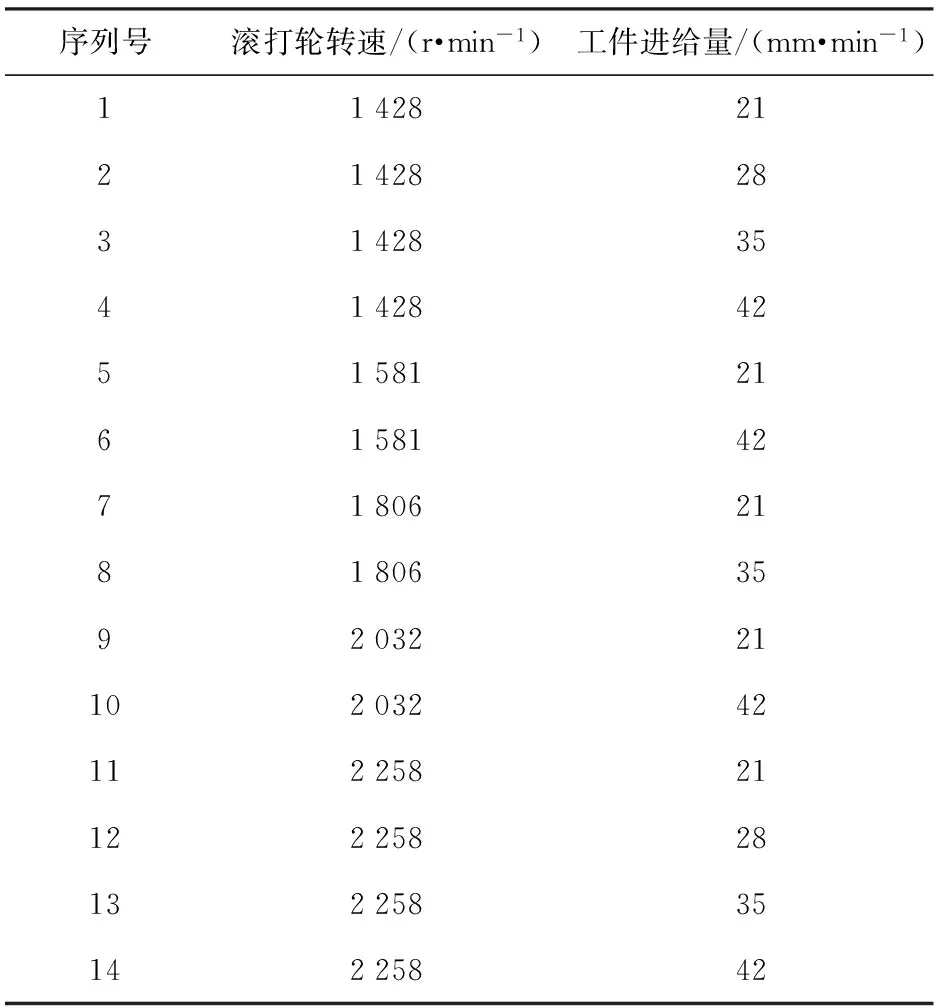

工件材料化学成分见表1,在ZRMe9冷滚打机床上进行冷滚打花键加工。花键模数2.5,压力角30°,齿数14,花键成形工艺参数包括滚打轮转速和工件进给量,见表2.

表1 20号钢主要化学成分(质量分数)

表2 工艺参数

4.2 实验过程

实验所用14根花键在德国GROB公司生产的ZRMe9冷滚打机床上加工,如图5所示,每根花键加工耗时大约4.5 min,对已加工好的花键(见图6)采用线切割成实验试样(花键齿)如图7所示。用2000号砂纸对试样端面进行磨样,在抛光机上对试样进行抛光至无明显划痕,用丙酮清洗,再用含有3%硝酸的酒精溶液腐蚀试样表面;当试样表面呈暗灰色时停止腐蚀,用蒸馏水清洗后烘干;将试样放入仪器样品台上,仪器抽真空,真空度达到后,电子枪自动加高压20 kV,扫描电镜进入工作状态,通过计算机移动样品台,改变放大倍数、调焦以获得满意图像,观察试样表面微观形貌,进行图像拍照。

图5 冷滚打机床Fig.5 Cold-roll beating machine tool

图6 冷滚打花键Fig.6 Cold roll-beating spline

图7 花键齿试样Fig.7 Sample of spline tooth

用线切割机床沿花键齿齿面层深方向切下3片方形薄样,每片薄样厚度为0.4 mm,用细砂纸将薄样磨至0.04 mm左右,再将薄样裁剪成直径为3 mm的圆片,放入双喷离子减薄仪进行减薄,减薄完成后作消磁处理,进行透射电镜观察。

用HVS-1000A型数显显微硬度计首先测量试样的机体硬度,再测量试样3个部位(齿顶、分度圆和齿根)的硬度,测量方向沿表面的法线由表向里,每个部分测量15个点的维氏硬度,每个测量点之间的距离为0.1 mm;每次测量施加载荷100 g,加载时间10 s,计算出各部位实际硬度与机体硬度的比值。

4.3 实验结果

以11号样为例,花键齿试样表层扫描电镜图像如图8所示,图8显示了冷滚打花键表层微观组织变化情况。从图8中可以看出,材料基本组织没有发生变化,只是沿层深方向晶粒的形状和大小发生了不同程度的变化。花键齿试样表层透射电镜图像如图9所示,图9显示了冷滚打花键表层位错的分布情况,晶界的存在阻碍了位错的滑移,当障碍足够强时,位错难以通过,会使晶界附近堆积的位错数目不断增加,靠近晶界的位错比较密集,而后面逐渐稀疏。花键齿顶、分度圆和齿根处沿法线方向硬度变化测试结果如图10所示,图10显示了冷滚打花键表层硬度分布情况、硬化程度和硬化层深。不同成形参数下花键不同部位硬化程度如图11所示,图11显示了花键不同部位硬化程度的变化规律。

图8 层深方向不同部位的扫描电镜图像(放大1 000倍)Fig.8 Scanning electron microscopical images of different positions in the direction of layer depth(1 000×)

图9 层深方向不同部位的透射电镜图像 (放大50 000倍)Fig.9 Transmission electron microscopical images of different positions in the direction of layer depth(50 000×)

图11 不同进给量下硬化程度变化曲线Fig.11 Hardening curves at different feed rates

4.4 结果分析

由图8可以看出:试样表层晶粒得到明显细化,呈纤维状分布,流线形状与花键齿外形基本保持一致,如图8(a)所示;次表层晶粒也产生一定程度的变化,晶粒得到一定的细化,没有表层变形那么剧烈,如图8(b)所示;距离齿面较远的基体部分与原始组织状态相同,在成形过程中没有发生明显变化,铁素体晶粒和珠光体晶粒呈胞状分布,晶粒之间的晶界明显,组织呈现片层间距较为均匀的珠光体,并沿各个方向随机排列,如图8(c)所示。

花键表层晶粒的变化是由于花键受到滚打轮击打力作用而产生金属流动造成的,对冷滚打花键齿成形过程进行有限元仿真,选出两个时刻的齿廓应变云图如图3所示,根据金属塑性成形最小阻力定律,金属质点会选择阻力最小的方向移动。冷滚打成形过程中,滚打轮齿顶最先与工件接触,滚打轮齿顶两侧的金属受到两端齿顶处的切向流动应力,则金属向滚打轮两侧自由表面的方向移动,形成凸起,如图3(a)所示。齿廓成形初期随着滚打轮的运动,凸起越来越明显如图3(b)所示,并且流向滚打轮的齿底,齿侧受到滚打轮侧面的压力和摩擦力,使得齿侧金属流动受到阻力,流动减缓,而齿中间的金属会继续向滚打轮底部流动,最终形成花键的齿顶。因此,花键齿表层在金属流动的推动下变形不断增大,外表层变形量最大,向内逐渐减小,受到金属流动影响,外表层晶粒等轴晶粒得到充分地细化,沿齿外轮廓呈纤维状分布,晶粒平均尺寸减小,而晶粒尺寸对材料屈服应力和流动应力的影响可由Hall-Petch方程[14]表示为

σ=σi+Kd-1/2,

(2)

式中:σi为晶格间的摩擦力;K为常数,大小与晶界结构有关;d为各晶粒平均尺寸。

由(2)式可知,晶粒平均尺寸越小,材料屈服极限越高,花键在冷滚打成形过程中表层细化的晶粒使得花键成形后抵抗变形能力增加,强度和硬度显著提升,机械强化作用明显。

由图9可以看出:试样表层在晶界处附近的铁素体中产生大量类似棉絮状的位错,如图9(a)所示,分布在珠光体和铁素体晶界附近;在次表层处产生一定量的位错,如图9(b)所示,次表层变形程度相对表层较小;基体部分没有产生明显的位错,如图9(c)所示,这是由于距表层较远的基体几乎不产生塑性变形。

在高应变率变形条件下,工件局部受力很大,位错在短时间内大量增殖形成位错的塞积,位错的塞积模型[15]为

n(τ-τi)=τc,

(3)

式中:n为聚集在晶界附近位错的数量;τ=σ/M为切应力,M为泰勒因子;τi为晶格间的摩擦分力;τc为位错滑移穿过晶界所需的切应力。

受到滚打轮挤压力和摩擦力作用,原子沿着应力场梯度方向不断运动,使金属在瞬间产生塑性变形,开始进入塑性变形时变形主要由铁素体提供,铁素体晶粒变形时受到周围晶粒的约束,由于多晶体的连续性,使得在晶界附近区域产生的多个滑移系同时开动,从而使铁素体晶粒出现不同程度的细化,晶粒细化使得晶界数量增加,晶界数量的增加不仅为位错的产生提供来源,而且对位错滑移的阻碍作用增强,位错滑移穿过晶界所需的切应力τc增大,位错难以越过障碍,冷滚打多道次的耦合作用会使晶界附近位错数量n不断增加,在晶界附近形成位错的塞积,位错密度ρ上升,使得材料抵抗变形能力增强,产生硬化效应。由于滚打轮转速较高,滚打轮每一次对工件的击打持续时间较短,离变形区最近的花键外表层金属变形速度较快,应变率较高,位错运动较为剧烈,塞积现象较为明显,随着变形的继续,分布在珠光体附近的位错也使得珠光体也发生剧烈的塑性变形。此外,花键塑性变形和滚打轮与工件之间的滚滑摩擦产生一定的热量,而滚打轮对花键的击打在很短的时间完成,因此产生的热量不能在短时间内扩散到大气中,导致局部温度升高,在铁素体和珠光体晶界附近的温升降低了材料的屈服强度,铁素体和珠光体更容易产生塑性变形,同时温升使位错的滑移阻力减小,滑移更容易进行,位错密度下降,产生一定的软化效应。

由图10可以看出,由不同位置的硬度变化曲线可知,每一处的硬度随着与齿面距离的增大总体趋于减小,基体硬度为216 HV,三处的硬度均明显有所提高,形成明显的加工硬化层。齿顶处最大硬度达到297 HV,随着沿表面法向距离的增大,开始硬度明显下降,深度大约为0.5 mm时硬度逐渐趋于稳定,因此硬化层厚度接近0.5 mm;分度圆处最大硬度达到339 HV,其硬度随着测量深度的加深,开始下降比较明显,中间一小段较为平缓,而后继续下降,最后趋于稳定,硬化层深在1.1 mm左右;齿根处最大硬度为317 HV,硬度从表层向层深方向一直下降,硬度没有出现趋于平缓的趋势,硬化层深超过1.5 mm.

花键冷滚打成形过程中各个部分变形程度不相同,加工硬化程度也不相同,由图3、图8和图9可知,花键齿表层处应变最高,纤维组织比较密集,晶粒被拉长,位错塞积明显,而在远离表层的位置晶粒的变形和位错的塞积不是特别明显,工件表层受到机械力的加工硬化和温升软化的共同作用,虽然外表层变形剧烈,温升也较为明显,但是硬化作用在整个过程中依然占据主导地位,和次表层和基体相比,硬化程度最高,沿层深方向硬化程度逐渐减弱。成形过程与滚打轮最先接触的区域为毛坯件外圆部分,也就是齿顶圆所在的区域,随着击打深度的增加,整个齿廓都会与滚打轮接触,工件变形部分的廓形与滚打轮打入部分的廓形相吻合,轮廓各部分变形程度和温度变化各不相同。由图10可知,虽然最先与滚打轮接触的是齿顶圆区域,但由于齿顶圆处金属流动较为自由,受到的挤压力并不强烈,硬化程度较小。虽然齿根处变形量最大,但由于散热困难导致温升较高,动态软化效应明显,因此齿根处的硬化程度低于分度圆。

在转速恒定的条件下,不同进给量下齿廓不同部位硬化程度变化曲线如图11所示。从图11中可以看出,进给量为21 mm/min时齿顶、分度圆和齿根处硬化程度最小,转速为42 mm/min时齿顶、分度圆和齿根处硬化程度最大,3个部位的硬化程度随着进给量的增大而上升。花键齿廓由滚打轮多次击打产生的变形累积而成,每次击打时工件变形量较小;在同一转速下,工件的变形量随着进给量的增大而增大,变形量越大,应变硬化效应越为明显,抵抗变形的能力越强,硬化程度也就越为明显;随着变形量的增大,塑性变形产生的热量也会增多,温升软化效应也会明显,但变形量在小范围内变化,温升软化效应有限,应变硬化效应依然占据主导地位。

图12 不同转速下硬化程度变化曲线Fig.12 Hardening curves at different rotation speeds

在进给量恒定的条件下,不同转速下齿廓不同部位硬化程度变化曲线如图12所示。从图12中可以看出,转速为1 581 r/min时齿顶、分度圆和齿根处硬化程度硬化程度最大,转速为2 258 r/min时齿顶、分度圆和齿根处硬化程度最小,3个部位的硬化程度随着转速的增大而下降。虽然滚打轮转速的上升会使应变率增大,位错运动加剧,会起到一定的应变率强化作用,但是滚打轮转速的上升会使击打次数增加,滚打轮与工件接触时间变短,每次击打时工件变形量减小,冷滚打过程中工件受到应变率硬化效应和应变硬化效应的综合作用,和应变率硬化效应相比,20号钢应变硬化效应更为明显;同时,随着变形量减小,塑性变形产生的热量也会减少,温升软化效应变得越不明显,硬化程度受温升影响越小。

5 结论

1)花键在冷滚打成形过程中受到应力场强化和击打温度场弱化的耦合作用,应力场的强化作用占据主导地位。

2)工件外表层由于塑性变形最为剧烈,晶粒变形和细化程度较高,位错累塞积比较明显,表层加工硬化主要受到位错密度影响。

3)冷滚打成形花键形成明显的加工硬化层,表明在成形过程中表层加工硬化效应较为明显,分度圆处硬化程度最大,其次是齿根处,齿顶圆处硬化程度最小。

4)同一转速下齿廓不同部位的硬化程度随着进给量的增大而上升,同一进给量下齿廓不同部位的硬化程度随着转速的增大而下降。

References)

[1] 刘志奇, 宋建丽, 李永堂, 等. 渐开线花键冷滚压精密成形工艺分析及试验研究[J]. 机械工程学报, 2011, 47(14): 32-38. LIU Zhi-qi, SONG Jian-li, LI Yong-tang, et al. Analysis and experimental study on the precision cold rolling process of involute spline[J]. Journal of Mechanical Engineering, 2011, 47(14): 32-38. (in Chinese)

[2] 杨建玺, 崔凤奎, 王晓强, 等. 冷滚轧滚轮设计理论及实验修正[J]. 中国机械工程, 2008, 19(4): 419-422. YANG Jian-xi, CUI Feng-kui, WANG Xiao-qiang, et al. Design theory and experimental amends of involute spline roller[J]. China Mechanical Engineering, 2008, 19(4): 419-422. (in Chinese)

[3] 崔凤奎, 李言, 周彦伟, 等. 渐开线花键滚轧CAD及磨削仿真[J]. 机械工程学报, 2005, 41(12): 210-215. CUI Feng-kui, Li Yan, ZHOU Yan-wei, et al. CAD system of roller for involute spline and simulation of grinding process[J]. Journal of Mechanical Engineering, 2005, 41(12): 210-215. (in Chinese)

[4] 崔凤奎, 李言, 周彦伟, 等. 渐开线花键轴冷滚轧工艺试验[J]. 农业机械学报, 2006, 37(12): 189-192. CUI Feng-kui, LI Yan, ZHOU Yan-wei, et al. Technologic research on rolling involute spline axis[J]. Transactions of the Chinese Society of Agricultural Machinery, 2006, 37(12): 189-192. (in Chinese)

[5] 李玉玺, 李言, 杨明顺, 等. 40Cr高速冷滚打成形过程模拟分析[J]. 机械科学与技术, 2016, 35(4): 594-600. LI Yu-xi, LI Yan, YANG Ming-shun, et al. Simulation analysis for high speed cold roll-beating forming process of 40Cr steel[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(4): 594-600. (in Chinese)

[6] Kahn-Jetter Z L, Wright S. Finite element analysis of an involute spline[J]. Journal of Mechanical Design, 2000, 122(2):239-244.

[7] Lange K. Modern metal forming technology for industrial production[J]. Journal of Materials Processing Technology, 1997, 71(1):2-13.

[8] 马群, 李言, 杨明顺, 等. 连续分度冷滚打机床滚打头结构改进[J]. 兵工学报, 2015, 36(8): 1587-1593. MA Qun, LI Yan, YANG Ming-shun, et. al. Structure improvement of roll-beating head for continuous indexing cold roll-beating machine[J]. Acta Armamentarii, 2015, 36(8): 1587-1593. (in Chinese)

[9] 张璐, 杨明顺, 李言, 等. 高速冷打过程变形力解析方法及其修正[J]. 塑性工程学报, 2011, 18(5): 1-7. ZHANG Lu, YANG Ming-shun, LI Yan, et. al. Analytic method and its modification for deformation force of high-speed cold roll-beating forming[J]. Journal of Plasticity Engineering, 2011, 18(5): 1-7. (in Chinese)

[10] 全建辉, 崔凤奎, 杨建玺, 等. 基于ANSYS/LS-DYNA的花键冷滚轧成形数值模拟[J]. 中国机械工程, 2008, 19(5): 419-427. QUAN Jian-hui, CUI Feng-kui, YANG Jian-xi, et al. Numerical simulation of involute spline shaft's cold rolling forming based on ANSYS/LS-DYNA[J]. China Mechanical Engineering, 2008, 19(5): 419-427. (in Chinese)

[11] 王晓强, 崔凤奎, 燕根鹏, 等. 40Cr冷滚打成形中位错密度变化研究[J]. 中国机械工程, 2013, 24(16): 2248-2252. WANG Xiao-qiang, CUI Feng-kui, YAN Gen-peng, et al. Study on dislocation density change during cold roll-beating of 40 Cr[J]. China Mechanical Engineering, 2013, 24(16): 2248-2252. (in Chinese)

[12] 梁小明, 李言, 杨明顺, 等. 冷滚打成形件表面鳞纹表征参数的解析及修正研究[J]. 机械科学与技术, 2016, 35(4): 606-613. LIANG Xiao-ming, LI Yan, YANG Ming-shun, et al. Analysis and modification on characterization parameter of surface scale-texture for cold roll-beating forming parts[J]. Mechanical Science and Technology for Aerospace Engineering, 2016, 35(4): 606-613. (in Chinese)

[13] Johnson G R, Cook W H. Fracture characteristics of three metals subjected to various strains, strain rates, temperatures and pressures[J]. Engineering Fracture Mechanics, 1985, 21(1):31-48.

[14] Conrad H, Jung K. Effect of grain size from mm to nm on the flow stress and plastic deformation kinetics of Au at low homologous temperatures[J]. Materials Science & Engineering A, 2005, 406(1):78-85.

[15] Chia K H, Kang J, Conrad H. Dislocation density model for the effect of grain size on the flow stress of a Ti-15.2 at.% Mo β-alloy at 4.2-650 K[J]. Materials Science and Engineering A, 2005, 409(1/2):32-38.

Research on Work-hardening Behavior of Surface Layer of Spline during Cold Roll-beating

CUI Feng-kui1,2, LING Yuan-fei1,2, XUE Jin-xue1,2, LI Yu-xi3, LI Yan3, XIE Ke-ge1,2

(1.School of Mechatronics Engineering, Henan University of Science and Technology, Luoyang 471003, Henan, China;2.Collaborative Innovation Center of Machinery Equipment Advanced Manufacturing of Henan Province, Luoyang 471003, Henan, China; 3.School of Mechanical and Precision Instrument Engineering, Xi’an University of Technology, Xi’an 710048, Shaanxi, China)

The work-hardening mechanism of surface layer of spline is analyzed based on the principle of cold-roll beating formation. The cold roll-beating formation is simulated, and the scanning electron microscopic and transmission electron microscopic examination and micro hardness test of spline test piece are conducted. The equivalent strain and temperature distribution during the forming process of cold roll-beating are obtained. The variations of grain, dislocation and hardness values at different positions of spline tooth along the direction of hardened layer depth are discussed, the relationships among grain size, dislocation density and hardness along the direction of layer depth are clarified, and the effect of cold roll-beating parameters on the degree of work hardening is revealed. The results show that work-hardening on surface layer of workpiece during high speed cold roll-beating is mainly affected by dislocation density. The hardening degree of pitch circle is maximal, the hardening degree of different positions of tooth profile increases with the increase in the feed rate of workpiece, but decreases with the increase in the rotational speed of roller. The research results provide a basis for revealing the work-hardening behavior of surface layer of spline of 1020 steel during cold roll-beating.

manufaturing technology and equipment; cold roll-beating; surface layer; grain; dislocation; hardness

2016-05-05

国家自然科学基金项目(51475146)

凌远非(1990—),男,硕士研究生。E-mail:18937976427@163.com

崔凤奎(1957—),男,教授,博士生导师。E-mail:cuifk2008@163.com

TG335.12

A

1000-1093(2017)02-0358-09

10.3969/j.issn.1000-1093.2017.02.021