基于径向基函数的AL2A12薄壁件铣削稳定性研究

闫正虎, 刘志兵, 王西彬, 刘 彪, 王东前

(北京理工大学 机械与车辆学院,北京 100081)

基于径向基函数的AL2A12薄壁件铣削稳定性研究

闫正虎, 刘志兵, 王西彬, 刘 彪, 王东前

(北京理工大学 机械与车辆学院,北京 100081)

在薄壁件铣削过程中,颤振对工件表面质量有很大影响,在实际加工之前进行铣削稳定性预测,便于获取无颤振的加工条件。基于径向基函数逼近理论,提出一种铣削稳定性预测方法。通过试切法和锤击法获得了AL2A12薄壁件的切削力系数和模态参数,并基于所提出的方法推导了系统的状态转移矩阵,通过Floquet定理来判定系统的稳定性,从而获得了AL2A12薄壁件铣削过程的稳定性图。为了验证所提方法的计算效率,采用相同的系统参数来进行计算。通过与零阶半离散法和全离散法相比,表明在获得的铣削稳定性图一致的前提下,所提方法的计算效率最高。在预测的稳定性图中选择4个参数点,利用参数点所对应主轴转速和轴向切深来加工AL2A12薄壁件,将实际加工结果与稳定性预测结果进行比较,验证了所提预测方法的有效性。通过实际切削表明,在AL2A12薄壁件的加工过程中,当轴向切深相近时,较高的主轴转速可以获得更好的加工表面,同时也可以避免黏刀现象的产生。

薄壁件;铣削稳定性;径向基函数;Floquet定理

随着我国航空、航天技术的不断发展,薄壁件的应用越来越多。高速切削技术是薄壁件加工的一种有效方式,并得到了广泛应用。由于薄壁件的刚度相对较低,在铣削过程中容易引发颤振,严重影响工件的表面质量,降低机床和刀具的使用寿命,并有可能造成机床的破坏。在实际加工之前,对铣削过程中的颤振稳定性进行预测,选择合适的加工参数,可以控制颤振的发生,提高加工效率,降低加工成本[1]。

对铣削过程中的颤振稳定性进行预测有着重要的意义,国内外许多学者针对铣削颤振稳定性的预测进行了研究。SCHMITZ等[2]通过对铣削过程中的声音信号进行采样,并对采样到的信号进行统计学评估来识别加工过程中的颤振,但这种方法依赖于大量的试验,同时也依赖于试验环境。QUINTANA等[3]采用固定主轴转速、改变轴向切深的方法来获得稳定性叶瓣图,当颤振发生时停止切削,以获得对应该主轴转速下的极限切深。毛汉颖等[4]通过改变切削速度及深度的多组切削试验,获得多组加速度信号并分析信号的混沌特征,通过混沌特征量来识别切削颤振。上述这些方法主要通过大量的试切实验来获取的铣削稳定性图,在实际加工中具有一定的实用价值,但试验加工条件、工况因素是多变的,存在较大的不确定性。由BUDAK等[5]提出的单频域法得到了广泛应用,该方法将动态切削力系数进行傅里叶展开,取直流分量进行分析,并获得了稳定性Lobe图,该方法对于多齿刀具和径向切深较大的加工方式非常有效,但不适用于小径向切深的情况。MERDOL等[6]在单频法的基础上提出了多频率法,该方法同时适用于径向切削深度较大和较小时情况的铣削稳定性预测,但却加大了预测过程中计算量。BAYLY等[7]提出时域有限元分析方法,并用该方法来预测断续铣削过程中任意时刻的稳定性,但该方法仅适用于单自由度的情况。INSPERGER等[8]提出了半离散方法,用包含周期系数矩阵的时滞微分动力学方程组来描述动态铣削加工过程,该方法被广泛应用于分析铣削过程中的稳定性。WAN等[9]提出一种普适的铣削稳定性预测方法,并将其应用于变时滞的铣削过程稳定性分析中,该方法可用于变齿距铣刀或有刀具跳动的铣削过程的稳定性分析中。EKSIOGLU等[10]提出一种预测铣削稳定性的通用模型,该模型综合考虑了刀具形状、刀具跳动、沿着轴向切深的变化的动态刚度和过程阻尼。李中伟等[11]推导出基于Magnus-Gaussian截断的零阶半离散稳定分析法,比INSPERGER和STÉPN所提出的零阶半离散法准确有效,并通过实验验证了不同工况下的铣削稳定性曲线。近年来丁烨等[12]提出了一阶全离散法,在求解过程中应用了一阶线性插值来逼近状态项,与半离散法相比,全离散法的收敛速度更快,计算效率更高,得到了更多应用。

基于上述提出的稳定性预测方法,许多学者对薄壁件铣削过程中的稳定性进行了研究。WANG等[13]对钛合金薄壁件立铣过程中的颤振稳定性进行了研究。TANG等[14]对薄壁件的铣削稳定性进行了研究,建立了反映主轴转速、轴向切深和径向切深三者之间相互关系的三维稳定性预测模型。SONG等[15]提出了一种稳定性预测方法,并研究了铣削过程中,材料去除对薄壁件稳定性的影响。本文在直接积分法的基础上,提出一种基于径向基函数逼近的铣削稳定性预测方法,并利用该方法分析AL2A12薄壁件铣削过程中的稳定性,通过实验验证所提出方法的有效性,并研究AL2A12薄壁件在高速切削过程中的特性。

1 铣削动力学建模

在铣削过程中,薄壁件的刚度远低于铣刀的刚度。假设刀具的刚度足够大,其的动力学参数对铣削系统的影响较小,铣削系统的振动模态主要取决于薄壁件的动力学特性,因此在本文后续的稳定性分析中只考虑工件的动力学参数。在薄壁件的铣削过程中,可以将“刀具-工件”系统简化为Y方向的单自由度系统,如图1所示。该单自由度铣削系统的振动控制方程可以表示为

(1)

Knsin(φj(t))]

(2)

式中:N表示铣刀的刀齿数目,Kt和Kn分别为切向和法向切削力系数,φj(t)为第j刀齿的角位移,φj(t)=(2πΩ/60)t+(j-1)·(2π/N)。

窗函数g(φj(t))定义为:

(3)

式中:φst和φex为第j刀齿的切入和切出角;对于顺铣,φst=arccos(2ae/D-1),φex=π;对于逆铣,φst=0,φex=arccos(1-2ae/D),ae/D为径向切削深度与刀具直径的比值。

图1 刀具-工件系统的动力学模型Fig.1 The dynamic modal of tool-workpiece system

(4)

2 铣削稳定性分析

将方程(4)在时间小区间[ti,ti+1]上进行积分,得到

yi+1=eAΔtyi+

(5)

利用径向基函数来逼近方程(4)中的状态项y(s)、时滞项y(s-τ)和随时间变化的周期系数项B(s)。

2.1 径向基函数逼近状态项、时滞项和周期系数项

径向基函数逼近是多元逼近理论中的一个有利工具,它可以看作样条函数在多维问题上的推广。在利用径向基函数逼近时,对于互不相同的数据点x1,x2,…,xN∈Rn,选取合适的径向基函数,构造由径向基函数Φ1,Φ2,…,ΦN组成的函数系,记为FΦ=span{Φ1,Φ2,…,ΦN}。利用所构造的径向基函数系,在任意时间小区间[ti,ti+1]上逼近方程(5)中的状态项y(s),其可以表示为:

(6)

这里选用多元二次函数作为基函数,其可表示为:

(7)

式中:tk为选定的径向基函数的中心,b为形状参数,其与中心点间距有关,这里b取0.0001,r为中心点到任意点的距离。

若给定时间点ti,ti+1,代入式(7)可得:

(8a)

(8b)

(8c)

(8d)

若时间点ti和ti+1的已知函数值为y(ti)和y(ti+1),分别记为yi和yi+1,由式(6)可得:

(9)

由式(8a)~(8d)和式(9)可得:

(10a)

(10b)

对于任意时间区间[ti,ti+1],连续时间t的响应y(t)可以表示为:

y(t)=wiΦi(t)+wi+1Φi+1(t)=

(11)

令s=t-ti,则s-Δt=t-ti+1,式(5)中的状态项可表示为:

(12)

同理,时滞项y(s-τ)和周期系数项B(s)可以表示为:

(13)

(14)

需要注意的是,在Insperger的方法[8]中状态项保持不变,周期系数项通过分段常值函数来逼近,时滞项通过关于时间的线性方程来逼近;在Ding的方法[12]中,状态项、时滞项和周期系数项均采用一阶拉格朗日插值方法来逼近。本文在对状态项、时滞项和周期系数项进行逼近的过程中,采用多二次函数作为径向基,先构建径向基函数系,再利用所构建的基函数系来逼近状态项、时滞项和周期系数项。

本文后续的计算过程中,由于

[(s-Δt)2+b2] [s2+b2]-

(15)

式(15)左端两项的差值为Δt的高阶无穷小,故在分别对式(5)中的B(s)y(s)和B(s)y(s-τ)展开的过程中做如下近似:

2.2 构建Floquet转移矩阵

将式(12)~(14)代入式(5),可得

(17)

式中

F0=eAΔt

(18a)

F1=(F0-I)A-1

(18b)

F2=(F1-(Δt)I)A-1

(18c)

F3=(2F2-(Δt)2I)A-1

(18d)

(19)

H11=(α-β)2F3+2α(β-α)(Δt)F2+

(20a)

H12=(α-β)2F3-(α-β)2(Δt)F2+

(20b)

H13=(α-β)2F3+2(αβ-β2)(Δt)F2+

(20c)

方程(17)的映射关系可以通过如下矩阵表示:

式中

(22a)

(22b)

(22c)

铣削系统的Floquet转移矩阵ψ可以表示为

ψ=MmMm-1…M1

(23)

式中

(24)

计算系统的状态转移矩阵Ψ的特征值,通过特征值模的大小来判定系统的稳定性,具体的判定准则如下:

(25)

2.3 计算时间的对比

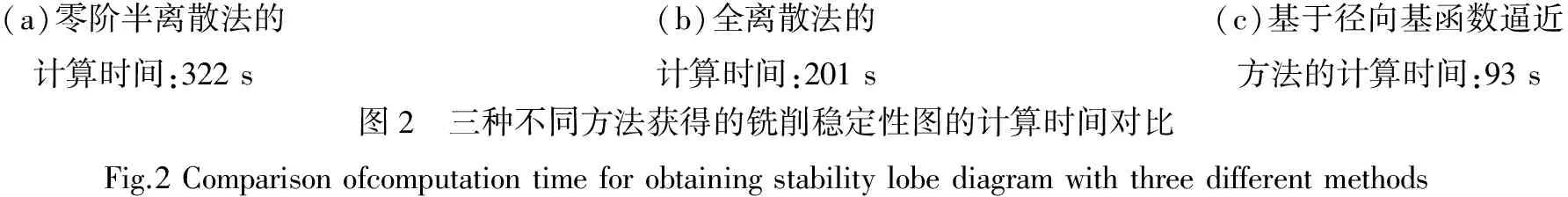

为了验证本文所提方法的计算效率,从计算时间方面将其与广泛应用的零阶半离散法[8]和全离散法[12]作了比较。这三种方法获取的稳定性图如图2(a)~(c)所示。在利用上述三种方法获取稳定性图的过程中,均采用相同的系统参数,这些系统参数与文献[8]中的参数相同,具体的参数为:2齿铣刀,自然频率为fn=922 Hz,相对阻尼比为ζ=0.011,模态质量为my=0.039 93 kg,径向浸入比ae/D=1,径向切削力系数和法向切削力系数分别为Kt=6×108N/m2和Kn=2×108N/m2。在计算过程中,都将时滞项平均40份,即m=40。

由图2(a)~(c)可知,利用相同的系统参数,在获取的铣削稳定性图一致的前提下,利用零阶半离散法获得铣削稳定性图需要的时间最长,计算时间为322 s;利用全离散法获得铣削稳定性图所需的时间次之,计算时间为201 s;利用本文所提出的基于径向基函数逼近的方法获得铣削稳定性图所需时间最短,计算时间为93 s。这表明本文所提方法具有更高的计算效率。

3 实验与分析

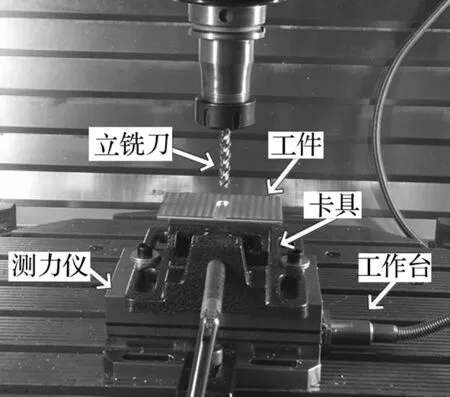

在对薄壁件进行稳定性分析时,切削力系数和模态参数是稳定性分析过程中的重要参数。本文中,切削力系数通过槽铣AL2A12工件来获得,铣削系统的模态参数通过锤击实验来获取。切削力系数获取实验在3轴加工中心(KT-600)上进行,加工中心的最大主轴转速为24 000 r/min,硬质合金平底立铣刀安装在加工中心的主轴上,刀具的刀齿数为3,直径为10 mm。三向测力仪9257B和电压放大器5070用来测量x,y和z方向的动态力。通过PCI-9118DG数据采集卡和Labview软件来采集铣削力数据。在铣削力系数的辨识实验中,工件水平夹持在卡具上,卡具固定在测力仪平台上。用来获得切削力系数的实验装置,如图3所示。

(a)零阶半离散法的计算时间:322s(b)全离散法的计算时间:201s(c)基于径向基函数逼近方法的计算时间:93s图2 三种不同方法获得的铣削稳定性图的计算时间对比Fig.2Comparisonofcomputationtimeforobtainingstabilitylobediagramwiththreedifferentmethods

图3 切削力系数获取装置图Fig.3 Apparatus used for obtaining cutting force coefficients

基于文献[16]中的平均切削力模型,获得的铣削力系数为Kt=685.1 MPa,Kn=228.3 MPa。

在模态实验过程中,力锤MSC-1、加速度传感器YD67、电压放大器DLF-3、数据采集卡AD8304和笔记本电脑用来获取薄壁件的模态参数。获取薄壁件模态参数的实验装置,如图4所示。

图4 锤击实验装置图Fig.4 Apparatus used for hammer test

本文中用到的薄壁件的尺寸为120 mm×60 mm×8 mm。在模态实验过程中,刀具安装在加工中心的主轴上,薄壁件通过卡具垂直装卡在机床工作台上,工件的夹持高度为2 mm,如图5所示。在测试过程中,力锤MSC-1用来敲击薄壁件上激励点,以产生激励信号。加速度传感器YD67黏附在薄壁件上的信号采集点以获取敲击的响应信号。两通道的电压放大器DLF-3用来将响应信号放大。最后,激励信号通过四通道的数据采集卡AD8304来进行采集,并通过DynaCut模态分析软件对所采集到的激励信号进行分析。模态参数辨识的实验图,如图5所示。

图5 模态参数辨识实验图Fig 5 Photograph of theexperiment for modal parameter identification

在获取薄壁件的模态参数时,参考了汤爱君[17]的模态测试方法。实验中,激励点和信号采集点的布置如图6所示。

图6 激励点和信号采集点的布置图Fig.6 The layout diagram of exciting points and signal acquisition points

通过对图6中所有激励点进行敲击,发现8号点能更好地将整个铣削系统激励起来。所以最终选8号点为模态实验的最佳激励点。通过激励8号点,分别采集所有15个信号采集点处的响应信号。为了保证每个信号采集点处信号的准确性,在获取每个信号采集点处的响应信号时,均激励8号点5次。

通过对15个信号采集点处采集到的信号进行综合分析,最终得到的模态参数,如表1所示。

表1 刀具-工件系统的模态参数

利用本文所提出的基于径向基函数的稳定性预测方法,并代入获取的切削力系数与模态参数,得到稳定性叶瓣图,如图7所示。

图7 AL2A12薄壁件的铣削系统的稳定性图Fig.7 Milling stability lobe diagram of AL2A12 thin-walled workpiece

在图7中,选择4个不同的点,这些点的横坐标对应主轴转速,纵坐标对应轴向切深,所选的4个点的具体参数值如表2所示。由图7可知,点1和点4位于稳定切削区域,点2和点3位于不稳定区域。

表2 选定点的加工参数值

在加工中心(KT-600)上对所选的4个点进行验证实验,在验证过程中,刀具的悬伸长度为45 mm,径向切深为1 mm,进每齿进给量为0.025 mm。与参数点对应的表面形貌如图8所示。选定的4个点的具体表面粗糙度如表3所示。

表3 不同参数点的表面粗糙度值

由图8可知,点1和点4所对应的加工表面光滑,加工过程中没有发生颤振,表面质量相对较高;点2和点3所对应的加工表面有明显的振纹,加工过程中发生了颤振,表面质量相对较差。

图8 不同选定点的加工表面Fig.8 Machined surface of different selected points

通过对比图8(a)和图8(d)可知,在加工AL2A12的过程中,当轴向切深相近时,较高的主轴可以获得相对较好的表面质量。图8(b)中所示的加工表面除了有振纹出现外,还发生了黏刀现象。通过对比图8(b)和图8(c)图可知,在加工AL2A12的过程中,较高的主轴转速可以避免黏刀现象的发生。

4 结 论

本文提出一种基于径向基函数的铣削稳定性预测方法,并且利用该方法预测AL2A12薄壁件加工过程中的稳定性。具体结论如下:

(1)在稳定性预测过程中,选择多元二次函数作为径向基函数,逼近铣削动力学方程中的状态项、时滞项和周期系数项。构建了系统的状态转移矩阵,通过状态转移矩阵模的大小来判定铣削系统的稳定性,利用Matlab软件绘制出了铣削稳定性图。

(2)为了验证本文所提方法的计算效率,采用相同的系统参数来进行计算。通过与零阶半离散法和全离散法相比,表明在获得一致铣削稳定性图的前提下,本文所提方法的计算效率最高。

(3)为了验证所提出方法的有效性,获取了AL2A12的切削力系数和模态参数。在稳定性图上选定4个点,并利用选定点所对应的加工参数来加工AL2A12薄壁件。通过对加工表面进行分析,表明本文所提出方法的预测结果与实际加工结果一致,验证了所提方法的有效性。

(4)在AL2A12薄壁件的加工过程中,在轴向切深相近的情况下,较高的主轴可以获得相对质量较高的加工表面,同时较高的主轴转速能够避免黏刀现象的产生。

[ 1 ] 刘强,李忠群. 数控铣削加工过程仿真与优化-建模、算法与工程应用[M]. 北京: 航空工业出版社, 2011.

[ 2 ] SCHMITZ T L. Chatter recognition by a statistical evaluation of the synchronously sampled audio signal [J]. Journal of Sound and Vibration, 2003, 262(3): 721-730.

[ 3 ] QUINTANA G, CIURANA J, TEIXIDOR D. A new experimental methodology for identification of stability lobes diagram in milling operations [J]. International Journal of Machine Tools and Manufacture, 2008, 48(15): 1637-1645.

[ 4 ] 毛汉颖,刘畅,刘永坚,等.混沌特征量识别切削颤振的试验研究[J]. 振动与冲击,2015,34(16):99-103. MAO Hanying, LIU Chang, LIU Yongjian, et al. Experimental study on the identification of cutting chatter based on its chaotic characteristics [J]. Journal Vibration and Shock, 2015, 34(16): 99-103.

[ 5 ] ALTINTAS Y, BUDAK E. Analytical prediction of stability lobes in milling [J]. Annals of the CIRP, 1995, 44(1): 357-362.

[ 6 ] MERDOL S D, ALTINTAS Y. Multi frequency solution of chatter stability for low immersion milling [J]. Journal of Manufacturing Science and Engineering, 2004, 126(3): 459-466.

[ 7 ] BAYLY P V, HALLEY J E, MANN B P, et al. Stability of interrupted cutting by temporal finite element analysis [J]. Transactions of the ASME, 2003, 125(2): 220-225.

[ 8 ] INSPERGER T, STÉPN G. Updated semi-discretization method for periodic delay-differential equations with discrete delay [J]. International Journal for Numberical Methods in Engineering, 2004, 61(1): 117-141.

[ 9 ] WAN M, ZHANG W H, DANG J W, et al. A unified stability prediction method for milling process with multiple delays [J]. International Journal of Machine Tools and Manufacture, 2010, 50(1):29-41.

[10] EKSIOGLU C, KILIC Z M, ALTINTAS Y. Discrete-time prediction of chatter stability, cutting forces, and surface location errors in flexible milling systems [J]. Journal of Manufacturing Science and Engineering, 2012, 134(6): 061006.

[11] 李中伟,龙新华,孟光.基于Magnus-Gaussian截断的铣削系统稳定性的半离散分析法[J]. 振动与冲击,2009,28(5): 69-73. LI Zhongwei, LONG Xinhua, MENG Guang. Stability analysis of milling process by semi-discretization method based on Magnus-Gaussian truncation [J]. Journal Vibration and Shock, 2009, 28(5): 69-73.

[12] DING Y, ZHU L M, ZHANG X J. A full-discretization method for prediction of milling stability[J]. International Journal of Machine Tools and Manufacture, 2010, 50(5): 502-509.

[13] WANG M H, GAO L, ZHENG Y H. Prediction of regenerative chatter in the high-speed vertical milling of thin-walled workpiece made of titanium alloy [J]. International Journal of Advanced Manufacturing Technology, 2014, 72: 707-716.

[14] TANG A J, LIU Z Q. Three-dimensional stability lobe and maximum material removal rate in end milling of thin-walled plate [J]. International Journal of Advanced Manufacturing Technology, 2009, 43(1/2):33-39.

[15] SONG Q H, AI X, TANG W X. Prediction of simultaneous dynamic stability limit of time-variable parameters system in thin-walled workpiece high-speed milling processes [J]. International Journal of Advanced Manufacturing Technology, 2011, 55:883-889.

[16] WANG M H, LEI G, ZHENG Y H. An examination of the fundamental mechanics of cutting force coefficients [J]. International Journal of Machine Tools and Manufacture, 2014, 78:1-7.

[17] 汤爱君. 薄壁零件铣削加工三维稳定性及参数优化[M]. 北京:国防工业出版社,2014.

Milling stability prediction of AL2A12 thin-walled workpiece based on radial basis functions

YAN Zhenghu, LIU Zhibing, WANG Xibin, LIU Biao, WANG Dongqian

(School of Mechanical Engineering, Beijing Institute of Technology, Beijing 100081, China)

During a thin-walled workpiece’s milling, its surface quality is greatly affected by chatter. Chatter free condition can be obtained if the milling stability is predicted before practical machining. Here, a milling stability prediction method was proposed based on the radial basis function approaching theory. The cutting force coefficients and modal parameters of the AL2A12 thin-walled workpiece were acquired with cutting tests and hammer tests, respectively. The state transfer matrix of the milling system was deduced with the proposed method, and the stability lobe diagram was determined with Floquet theorem. In order to verify the computational efficiency of the proposed method, the same system parameters were used in different methods. Compared with the zeroth-order semi-discretization method and the full-discretization method, it was indicated that the proposed method has the highest computational efficiency under the premise that the stability lobe diagrams obtained with different methods are coincident. Then, the AL2A12 thin-walled workpiece was machined with the given spindle speeds and axial cut depths being corresponding to the four points selected from the predicted stability lobe diagram. The effectiveness of the proposed method was verified through comparing the machining results with the prediction ones. The practical machining showed that better machined surface can be obtained with higher spindle speed when the axial cut depths are close to each other, the milling tool sticky phenomenon can also be avoided with higher spindle speed.

thin walled workpiece; stability prediction; radial basis function; floquet theorem

国家自然科学基金面上项目(51375055; 51575050)

2015-08-07 修改稿收到日期:2016-01-15

闫正虎 男,博士,1986年生

刘志兵 男,博士,副教授,硕士生导师,1977年生

TH161.6;TH547

A

10.13465/j.cnki.jvs.2017.03.032