墨西哥某氧化铜矿形态学特征对其酸浸试验的影响

张兴旺

摘要:通过化学选矿的方法研究了氧化铜矿形态学特征对铜浸出率的影响.以硫酸为浸出剂对某氧化铜矿的两种矿样进行酸浸试验.分别研究浸出剂用量、浸出时间以及料层厚度等影响因素.同时,采用扫描电子显微镜(SEM)观察原矿和尾矿中铜的形态学特征,即A矿样中铜矿物以薄膜的形式覆盖在脉石矿物表面;B矿样中铜矿物呈颗粒状与脉石矿物共生.酸浸试验结果表明:在相同的条件下,A矿样的铜浸出率要远高于B矿样.这是因为A矿样中铜矿物具有更大的比表面积,与硫酸的接触面大,反应更加充分。

关键词:氧化铜矿;浸出;酸浸;形态学特征

随着科技的发展,全球对于铜的需求越来越大.除了传统的物理选矿方法外,湿法选别技术也被广泛应用在铜矿的选别过程中.例如硫酸浸出铜、生物细菌浸出铜、氨浸出以及卤化盐类浸出铜技术等1970年左右,世界上已有部分选矿厂采用细菌浸出处理氧化铜矿或硫化铜矿这一工艺.1980年,智利的Minera Pudahuel矿业公司建成了第1个规模化生物堆浸厂处理低品位铜矿,年产铜15000t.2002年,中国紫金矿业公司投产建成硫化铜生物堆浸厂,到2008年,公司年产铜10000t,由于湿法选别铜矿具有成本低、操作简单和施工时间短等特点,已被证明是处理低品位铜矿的有效工艺,目前在国外矿山中被广泛采用.

现在关于铜矿酸浸的试验研究较多,主要集中在浸出剂用量及种类、原矿品位、成分及粒度和浸出时间等方面,本文旨在通过扫描电子显微镜(SEM)等设备从原矿微观结构方面人手,揭示矿物形态特征对铜矿浸出结果的影响.

1矿石性质

试验用原矿有A和B两种矿样,取自墨西哥不同矿山.A、B矿样外观呈浅绿色,有用矿物均以孔雀石、硅孔雀石为主,其次为闪锌矿、黄铁矿及褐铁矿等.主要脉石矿物均为石英、长石以及方解石等.矿样经过实验室的颚式破碎机和圆锥破碎机破碎到1mm以下,进行不同试验.

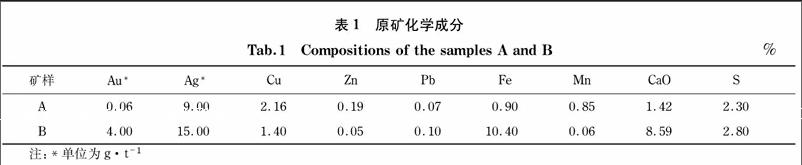

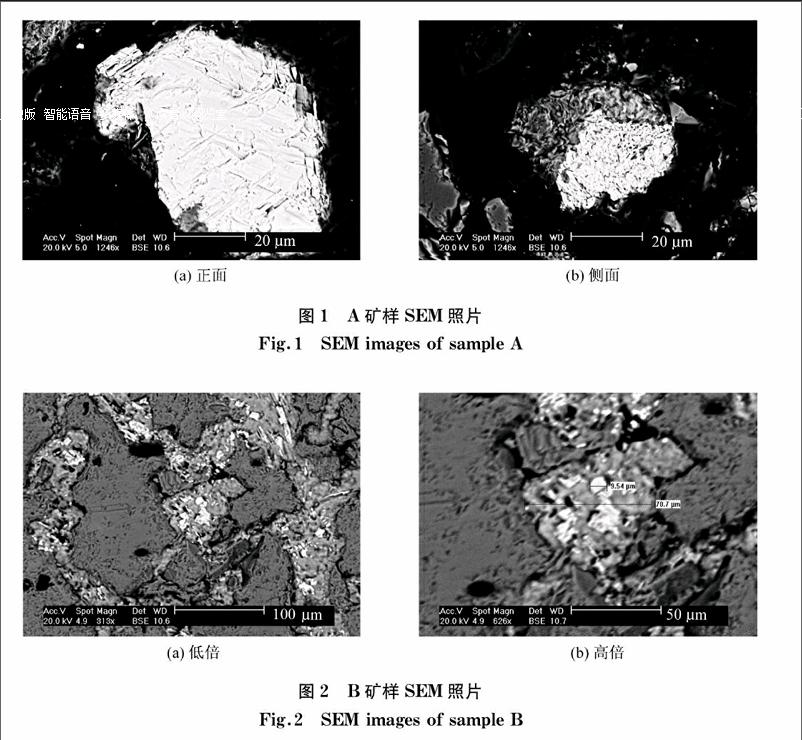

矿石的化学成分如表1所示.A、B两种矿样中的有用元素为铜、金、银.其中A矿样中铜品位为2.16%,含银9g·t-1;B矿样铜品位为1.4%,略低于A矿样.但金银含量均高于A矿样,分别为4 g·t-1和15 g·t-1,铜的物相分析结果见表2,A、B矿样中氧化铜中的铜占总铜的质量分数分别为89.54%和91.33%,属于典型的氧化铜矿.

2试验方法

试验分为搅拌浸出和柱浸两种工艺.

2.1搅拌浸出试验

将1kg原矿与550ml水混合后送人球磨机磨矿至200目以下占56%.然后将矿浆移人体积为2000ml的圆筒形容器内.该容器高18cm,内径14.5cm.以硫酸为浸出剂,试验在常温常压下进行,搅拌速度为500r/min,浸出时间为4h,试验所得尾渣烘干称重,并与经过滤稀释的矿浆分别化验铜含量。

2.2柱浸试验

试验所用容器高1.5m,内径10cm,底部带有过滤装置,为一圆柱形结构.将尺寸1mm以下的原矿用水浸泡润湿后沥干倒入容器内,料层厚度为90cm.添加体积分数为2.5%的稀硫酸溶液直至淹没料层的顶部,24h后从底部放出所有滤液,计量并化验铜含量.再添加稀硫酸溶液直至淹没料层的顶部,再过24h取出滤液计量化验.重复此步骤直到最终的滤液中铜含量<0.25g·L-1为止.试验在常温常压下进行。

2.3微观组织观察

将A、B矿样的原矿及浸出后的尾矿分别取样,使用SEM及能量色散X射线光谱仪(EDX)观察样品中铜矿物的形态特征及构造特点,以便于查明影响浸出试验的因素

3试验结果与讨论

3.1矿物结构特征分析

SEM及EDX观察A、B矿样结果见圖1和图2.从图1中可以看出,A矿样中的含铜矿物主要以薄膜的形式赋存在脉石矿物的表面,薄膜厚度<1μm,称为薄膜状构造.A矿样中的氧化铜主要以该种形式与脉石矿物共存.当A矿样经过破碎或磨矿后,产生粒度更小的薄膜状颗粒,很难实现含铜矿物与脉石的完全分离.

然而B矿样中含铜矿物和脉石的赋存状态与A矿样完全不同.从图2中可以看出,氧化铜和脉石以颗粒状形式共生,或被包裹在脉石内,或赋存在脉石缝隙间,氧化铜颗粒在三维空间中形成,而A矿样中的氧化铜以二维的方式生长形成.经过对比可知,A矿样中氧化铜的比表面积大于B矿样。

3.2浸出试验

3.2.1搅拌浸出条件试验

在搅拌浸出试验中主要研究硫酸用量及浸出时间对于铜浸出率的影响。

3.2.1.1硫酸用量试验

原矿经磨矿后进行搅拌浸出试验,浸出时间为60min,搅拌速度为500r/min.试验结果见图3,由图3可知,A.B矿样中铜浸出率随着硫酸用量的增大而提高.当硫酸用量在0~92 kg·t-1时,铜浸出率显著提升.当硫酸用量>92kg·t-1时,两种矿样的铜浸出率缓慢升高,直到硫酸用量达到300kg·t-1时,A、B矿样铜浸出率分别为95%和63%.可见,在添加相同用量的硫酸条件下,A矿样铜的浸出率明显高于B矿样。

3.2.1.2浸出时间试验

在硫酸用量为92kg·t-1时,研究浸出时间对A、B矿样铜浸出率的影响,试验结果见图4.从图4中可以看出,A矿样的铜浸出率随着浸出时间的延长先迅速提高而后趋于稳定.在浸出时间为60min时,铜浸出率达到95%;当时间延长至240min时,铜浸出率达到98%.对比之下,浸出时间为60min时,B矿样铜浸出率仅为52%.随着浸出时间的延长,铜浸出率逐渐提高到81%.可见,A矿样的铜浸出效率高于B矿样。

3.2.2柱浸条件试验

3.2.2.1浸出时间试验

为研究浸出时间对铜浸出率的影响,分别对A、B两种矿样进行柱浸试验.试验结果如图5所示.结果表明:对于A矿样,铜浸出率随着浸出时间的延长而提高.在浸出时间为10 d时,铜浸出率达到最高,为98%.B矿样铜浸出率亦随着浸出时间的延长而提高,在浸出时间为14d时,达到最高,为78%.与图4比较可以得出,无论搅拌浸出还是柱浸,A矿样的铜浸出率均明显高于B矿样的铜浸出率。

3.2.2.2料层厚度试验

为考察料层厚度对于柱浸试验的影响,对A矿样分别进行了料层厚度为90cm和60cm的柱浸试验,试验结果见图6,由图可知,在相同的浸出时间内,料层厚度越薄,铜浸出率相对较高.但随着浸出时间的延长,料层厚度对于铜浸出率的影响越来越小.当浸出时间为9d时,不同料层厚度所得浸出率相同,均为97%.这表明,料层厚度仅对铜的浸出速度有影响.

3.3浸出尾渣SEM组织

为进一步查明影响铜浸出率的影响因素,分别对A、B矿样的柱浸试验所得尾渣制样后,用SEM观察矿物结构.图7和图8分别为A、B矿样尾渣的SEM图像.图7表明:在脉石矿物表面有酸浸后留下的洞状或片斑状的痕迹.这是因为A矿样中氧化铜主要以薄膜的形式覆盖在脉石矿物表面,偶尔有零星的粒状氧化铜嵌在脉石中.薄膜状的氧化铜被硫酸完全溶解后仅留下脉石矿物.而图8中B矿样脉石矿物表面留有坑状或沟渠状的痕迹.这是因为主要呈颗粒状分布的氧化铜被硫酸溶解后,留下脉石矿物.这些坑状痕迹尺寸为4~20μm,沟渠状痕迹长度为20~50μm。

4结论

(1)A、B矿样均属于氧化铜矿类型.经SEM观察表明:A矿样中含铜矿物主要以薄膜状形式覆盖在脉石矿物的表面;B矿样中含铜矿物主要以颗粒状形式分布在脉石矿物的表面、间隙或内部.

(2)酸浸试验表明,A矿样的铜浸出率明显高于B矿样的铜浸出率.这是因为前者的含铜矿物主要以薄膜状覆盖在脉石矿物表面,其比表面积要大于后者.这就导致A矿样中铜与硫酸的接触面较大,从而能够充分反应溶解铜.

(3)在氧化铜矿酸浸工艺中,含铜矿物与脉石矿物的结构特征、赋存状态对铜浸出率有重要影响。