大规格35钢托圈锻件生产工艺过程分析与改进

陈秋华

(中国第一重型机械股份公司水锻分厂,黑龙江161042)

大规格35钢托圈锻件生产工艺过程分析与改进

陈秋华

(中国第一重型机械股份公司水锻分厂,黑龙江161042)

针对35钢托圈锻件出现硬度不合格的问题进行了分析,讨论生产工艺过程对硬度及其均匀性的影响,通过相应的改进措施,锻件硬度值完全满足用户要求,并且硬度均匀性控制在22HBW以内。

35钢;托圈;硬度;锻造工艺

托圈锻件是圆筒混合机的关键部件,工作中易与托辊产生磨损与创伤,对硬度值及硬度均匀性要求严格。近年来,我公司承制了多批35钢材质托圈锻件,但产品质量一直不太稳定。为解决这个问题,我们对锻件的生产工艺过程进行了详尽分析并进行了针对性改进。

1 技术要求

某公司订制的托圈锻件尺寸为∅4 378 mm/5 002 mm×1 222 mm与∅5 422 mm/4 778 mm×1 222 mm,技术要求为如下:

(1)锻件验收按照JB/T 5000.8—2007 Ⅲ组执行;

(2)锻件交货硬度要求149~187HBW(便携式里氏硬度计检测),按照30°角划分母线,每条母线外圆上、中、下检测三点,上下端面各检测两点,检测位置共84点;

(3)锻件超声检测结果应符合GB/T 6402—2008 Ⅱ级。

2 锻件生产过程

近期,公司生产了4件托圈锻件,其中锻件1和锻件2、锻件3和锻件4两两合锻。生产路线:炼钢→锻造(两两合锻)→热处理(正回火)→粗加工留量超声检测→气割分开→精加工硬度共检→超声复检→出厂。

2.1 冶炼

炼钢方式为LH+VT,锭型分别为186 t和202 t,实际熔炼后的化学成分见表1。

表1 35钢化学分析(质量分数,%)Table 1 The chemical composition analysis of 35 steel (mass fraction, %)

2.2 锻造

锻件1和锻件2、锻件3和锻件4两两合锻,锻造尺寸分别如图1和图2所示。锻造过程为:气割水冒口,下料→镦粗、冲孔→马杠扩孔,平整高度→马杠预扩孔至一定尺寸、转轧机精整出成品。

2.3 热处理工艺

本批次35钢托圈锻件热处理采用正火+回火工艺,如图3所示。

2.4 硬度检测

共检时锻件2和锻件4两件锻件外圆硬度值达到要求(端面硬度值本次作为参考),但大多数检测点硬度值居于要求硬度值的下限。另两件锻件共检时有部分检测点硬度值不符合要求。经和用户多次协商,对两件不合格锻件的所有不合格硬度值点采用锤击式布氏硬度计进行了二次共检。二次共检时采取了多点复验的方式,复验结果仍有部分检测点不合格。其共检硬度值见表2,因数据太多,这里硬度值统计是以范围的形式给出的。

图1 锻件1、锻件2的合锻件尺寸Figure 1 The dimension of combined forging with forging 1 and forging 2

图2 锻件3、锻件4的合锻件尺寸Figure 2 The dimension of combined forging with forging 3 and forging 4

图3 托圈锻件正火+回火工艺Figure 3 The normalizing and tempering process of backing ring forgings表2 托圈锻件正回火硬度统计Table 2 The statistics of normalizing and tempering hardness of backing ring forgings

外圆硬度值端面硬度值里氏硬度计锤击式布氏硬度计里氏硬度计锤击式布氏硬度计锻件1锻件2锻件3锻件4127~175156~178140~157145~167135~171-136~165-108~153133~163138~161148~162137~160-136~169-

另外,从锻件的实际硬度分布上看,各锻件硬度值均出现了不均匀现象,并且呈“阴阳面”分布,即锻件的半圆弧面硬度值稍高,另半圆弧面硬度值偏低。另外,同一锻件两端面硬度值偏差较大,一端面硬度值居中限,另一端面硬度值低于要求硬度值。

3 原因分析

根据锻件生产工序、生产设备及热处理工艺特点,分析硬度值不均匀及硬度值低于要求值下限的主要原因。

(1)化学成分的影响。从表1可以看到,C元素含量在要求值的下限。众所周知,C含量是决定锻件硬度的决定性元素,随C含量降低,锻件硬度降低。

(2)锻造的影响。锻件毛坯尺寸至精加工尺寸余量较大,并且正火空冷的锻件并未完全淬透,只是在表面以下一定厚度形成了淬硬层,因此,硬度值随毛坯锻件加工的进行下降较大。

(3)设备的影响。锻件在台车炉中进行热处理,台车炉两侧烧嘴加热的特点导致锻件在炉膛三维空间内受热不均匀,从而出现了变形的现象,因而致使机加工序借线加工时外圆面局部加工量不同,硬度值出现了“阴阳面”现象。

(4)热处理工艺的影响。锻件采用正、回火热处理方式,空气冷却时锻件组织转变的过冷度不够,壁厚心部组织转变不完全,再加上不同位置冷却速度的不均匀,这样就导致锻件出现了粗大及不均匀组织,最终产生硬度值偏低及不均匀现象,尤其是锻件割口端面因未淬透而造成硬度值远远达不到用户要求。另外,对锻件气割分开过程中进行了预热与去应力,这样势必也会使硬度降低。

4 生产工艺过程改进

为了避免出现上一批次托圈锻件出现的硬度不均匀及硬度值不达标的问题,对最新投产的4件同规格35钢托圈锻件生产工艺进行了改进。生产路线:炼钢→锻造(两两合锻)→毛坯喷水→机加分开→粗加工留量超声检测、硬度自检→交货状态硬度共检→超声复检→出厂。将本批4件锻件标号为锻件5、锻件6、锻件7、锻件8,其中锻件5和锻件6、锻件7和锻件8两两合锻。

4.1 化学成分改进

对化学成分内控,尽量提高C、Si、Mn含量及其它残余合金元素含量,从根本上提高硬度值,化学成分内控见表3。

表3 35钢化学成分内控表(质量分数,%)Table 3 The internal controlled values of chemical composition of 35 steel (mass fraction, %)

4.2 锻造改进

工艺方面对锻件进行“瘦身”减余量,锻件5和锻件6、锻件7和锻件8两两合锻,锻造尺寸分别如图4和图5所示。机加刀口为50 mm,锻造过程仍然采用原有工序,锻造余量情况对比详见表4。

4.3 热处理设备改进

热处理炉选用∅8 m×8 m、控温精度±3℃的罩式电炉加热及回火,相比台车炉的烧嘴加热方式,电炉的电阻丝加热能使锻件受热更为均匀,淬火时采用我公司筒节喷淬装置冷却,能使锻件各部位冷却速度基本达到一致。

图4 锻件4、锻件5的合锻件尺寸Figure 4 The dimension of combined forging with forging 4 and forging 5

图5 锻件6、锻件7的合锻件尺寸Figure 5 The dimension of combined forging with forging 6 and forging 7

表4 锻造余量对比表(单位:mm)Table 4 The comparison of forging allowance

4.4 热处理工艺改进

热处理工艺改进845℃淬火+640℃回火。喷水淬火是为了提高割口端面硬度值使其符合图纸要求,而降低淬火温度与提高回火温度则是为了预防因调质热处理锻件表面硬度超标的现象,其热处理工艺如图6。

图6 托圈锻件调质热处理工艺Figure 6 The quenching and tempering heat treatment process of backing ring forgings表5 托圈锻件调质硬度统计Table 5 The statistics of quenching and tempering hardness of backing ring forgings

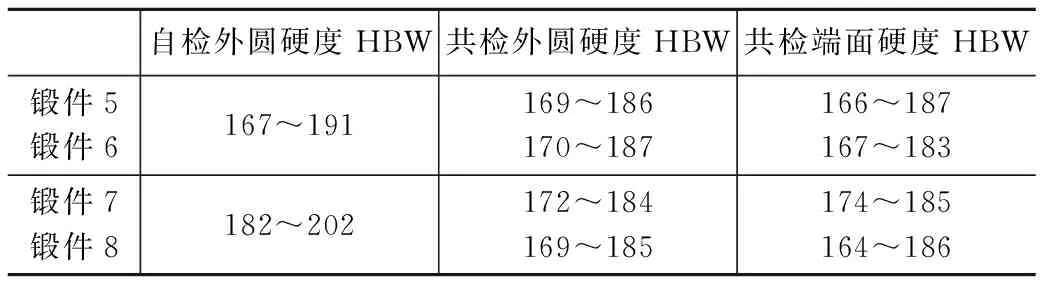

自检外圆硬度HBW共检外圆硬度HBW共检端面硬度HBW锻件5锻件6167~191169~186170~187166~187167~183锻件7锻件8182~202172~184169~185174~185164~186

4.5 检测时机的改进

增加粗加工状态硬度自检,粗加工时锻件外圆单边留有20 mm余量、内孔单边留有30 mm余量。这样做的目的是一旦锻件硬度自检不合格时有返修的机会。若仍采用以前精加状态直接检测硬度,硬度不合格时,只要返修就会导致锻件因返修变形而报废。

4.6 硬度检测结果

使用里氏硬度计进行硬度检测,结果详见表5。

5 结论

通过一系列生产工艺过程的改进,本批次托圈锻件硬度值全部一次性合格,尤其是割口端面硬度提高较为明显,并且整体硬度均匀性控制在22HBW以内,满足了用户要求,保证了产品交货期,为今后制造类似产品提供了生产经验。

[1] GB/T 699—2006,优质碳素结构钢[S].

[2] 《简明热处理手册》编写组.简明热处理手册[M].北京:北京出版社,1983.

[3] 康大滔,叶国斌.大型锻件材料及热处理[M].北京:龙门书局,1998.

编辑 杜青泉

Production Process Analysis and Improvement of Large Size 35 Steel Backing Ring Forgings

Chen Qiuhua

The issue of unqualified hardness of 35 steel backing ring forgings has been analyzed. Meanwhile, the influence of production process on hardness and hardness uniformity has been discussed. By means of relevant improvement measures, the hardness of forgings meets the requirements of customer completely. In addition, the uniformity of hardness is controlled within 22HBW.

35 steel; backing ring; hardness; forging process

2016—11—20

TG316

B