C9+重芳烃增产BTX技术进展

臧甲忠,郭春垒,范景新,王银斌,于海斌

(中海油天津化工研究设计院有限公司,催化技术重点实验室,天津300131)

C9+重芳烃增产BTX技术进展

臧甲忠,郭春垒,范景新,王银斌,于海斌

(中海油天津化工研究设计院有限公司,催化技术重点实验室,天津300131)

随着我国芳烃联合装置及大规模乙烯装置的兴建及扩能改造,副产的C9+重芳烃会越来越多,通过芳烃增产技术将低附加值C9+重芳烃转化为苯、甲苯、二甲苯(BTX)轻质芳烃对于促进企业挖潜增效、拓展芳烃原料来源具有重要意义。本文以重整C9+重芳烃和裂解C9+重芳烃增产BTX为出发点,从反应原理、工艺、催化剂及优缺点等方面对热加氢脱烷基、催化加氢脱烷基、非临氢脱烷基、两段临氢裂解技术进行概述,并对技术的发展趋势进行了展望。指出目前无论是重整C9+重芳烃增产BTX技术,还是裂解C9+重芳烃增产BTX技术均存在许多问题,需要通过从工艺方面或催化剂方面进行创新改进,以提升技术的经济性。催化材料是技术创新发展的关键,未来研发方向应综合反应机理、催化剂失活机理、工艺工程等问题开发高效的新型催化材料,促进C9+重芳烃增产BTX技术的创新发展。

C9+重芳烃;生产;苯;甲苯;二甲苯;催化剂

C9+重芳烃是指C9及以上的单环或多环芳烃,主要来源于催化重整、乙烯蒸汽裂解装置。重整C9+重芳烃约占重整装置加工能力的15%~20%,国内重整加工能力已超过1亿吨/年,重整C9+重芳烃产能为(1500~2000)万吨/年[1-3]。裂解C9+重芳烃约占乙烯装置产能的10%~20%,国内乙烯裂解装置产能超过2000万吨/年,裂解C9+重芳烃产能为(100~200)万吨/年[4-5]。未来随着我国芳烃联合装置及大规模乙烯装置的兴建及扩能改造,副产的C9+重芳烃会越来越多,如何有效利用C9+重芳烃资源已成为芳烃技术领域的研究热点之一[6]。

目前C9+重芳烃主要有以下3种综合利用途径:①作为分离提取三甲苯、四甲苯等高附加值单体的原料。但是由于C9+重芳烃组分复杂,各组分之间沸点差别较小,分离难度较大;②作为廉价的初级燃料出售。作为调和油品组分出售,需要交纳燃油消费税,另外,随着国家汽油标准提高,成品油中芳烃含量将进一步降低,限制了C9+重芳烃作为调油组分的出路;③作为制备苯、甲苯、二甲苯(BTX)轻质芳烃的原料。C9+重芳烃芳潜含量高,通过芳烃增产技术制备高附加值BTX是实现C9+重芳烃高值化利用的有效途径[7-10]。

C9+重芳烃增产BTX技术自20世纪60年代以来,依次经历了热脱烷基、催化加氢脱烷基、重芳烃烷基转移等几类技术。本文以重整C9+重芳烃和裂解C9+重芳烃增产BTX为出发点,从技术的反应原理、工艺流程、催化剂及优缺点等方面进行分类综述,并对技术的发展趋势进行了展望。

1 重整C9+重芳烃增产BTX

重整C9+重芳烃硫、氮含量低且几乎不含烯烃,化学性质非常稳定,因此无需经过预处理可直接作为增产芳烃的原料。典型的重整C9+重芳烃组成如表1所示,其中C9芳烃约占总芳烃的70%,重芳烃中所含的甲乙苯、丙基苯、二乙苯、二甲基乙苯、丁基苯、甲基丙苯等具有C2以上烷基侧链的芳烃占总芳烃的55%左右[11]。

根据重芳烃脱烷基的方式可将重整C9+重芳烃增产BTX技术分为以下4类:①采用热加氢脱烷基方式,脱除芳烃的所有侧链制备高纯度苯;②采用催化加氢脱烷基方式,脱除芳烃的全部侧链或者选择性脱除C2以上烷基侧链得到BTX;③采用非临氢脱烷基方式,选择性脱除C2以上烷基侧链得到BTX;④采用重芳烃烷基转移技术,以苯或甲苯为烷基转移受体,将三甲苯、四甲苯、多甲基苯转化为BTX,同时脱除C2以上烷基侧链得到BTX。

表1 典型重整C9+重芳烃组成

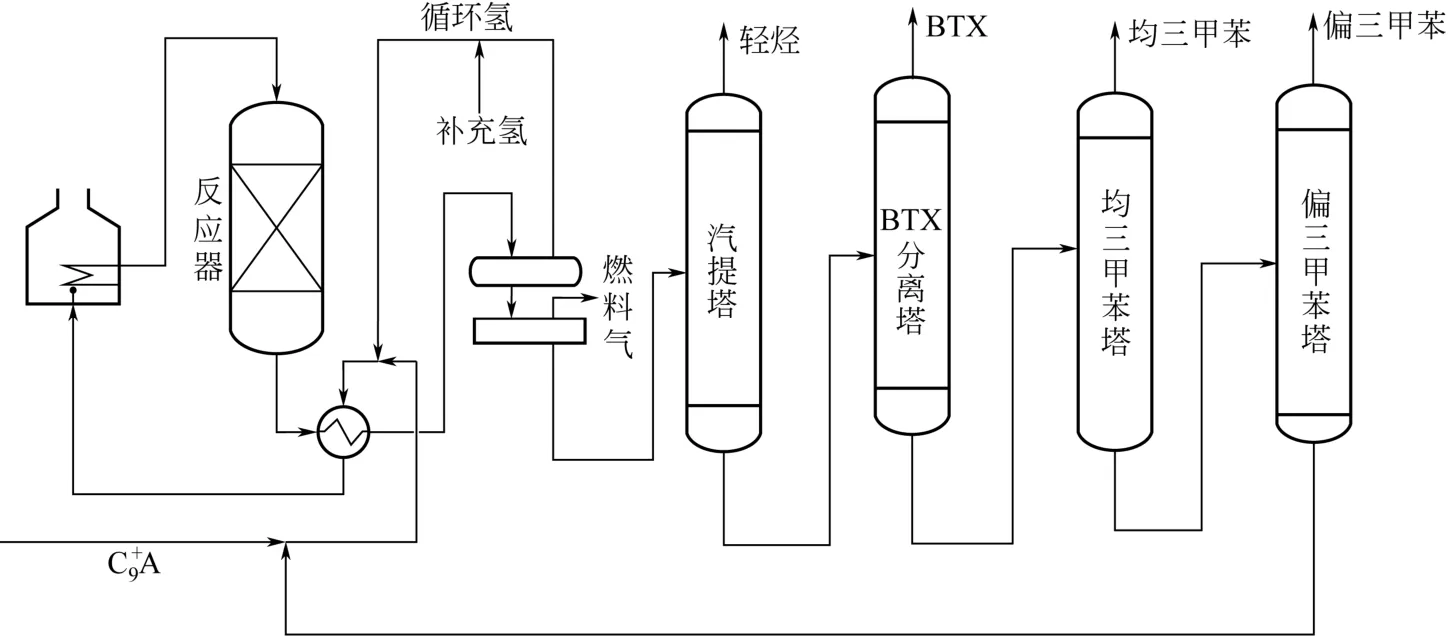

1.1 热加氢脱烷基技术

热加氢脱烷基的反应原理是在氢气存在条件下,在700~800℃下,重芳烃发生脱烷基反应生成苯、干气,同时部分重芳烃会发生缩合反应生成更重的组分。代表性的热加氢脱烷基工艺为由美国烃研究公司(HRI)和大西洋富田公司(ARCO)联合开发的HDA工艺,工艺流程如图1所示,该工艺垄断了重芳烃热加氢脱烷基制苯的市场。除HDA工艺外,还有由日本三菱石油化学公司和千代田化学工程建设公司联合开发的MHC工艺、海湾油品公司(Gulf)开发的THD工艺[12-13]。

热加氢脱烷基技术具有工艺流程简单、反应过程无需催化剂等特点,在制备高纯度苯方面具有明显优势。但该技术由于反应温度和压力较高,对设备要求较高,导致设备投资较高。另外,由于干气、重组分副产物收率高、氢耗高,导致该技术的经济性较差,严重限制了技术的商业化进程。

1.2 催化加氢脱烷基技术

催化加氢脱烷基技术的反应原理是重芳烃在催化剂作用下,在临氢、相对较低的反应温度下发生脱烷基反应生成BTX。根据所采用的催化剂不同,可分为复合氧化物型和分子筛型催化脱烷基两类技术。

1.2.1 复合氧化物催化加氢脱烷基技术

代表性技术为UOP的Hydeal工艺,工艺流程与热加氢脱烷基HAD技术基本相同[14-15]。产物为高纯度苯,催化剂为Cr2O3/Al2O3,反应条件为温度600~650℃、压力3.5~4.5MPa、空速0.5h–1。与热加氢脱烷基技术相比,复合氧化物催化脱氢技术由于采用了催化剂,反应温度有所降低,但仍然相对较高,且同样存在氢耗高、副产物收率高等问题。另外,催化剂活性组分多采用Cr2O3重金属氧化物,催化剂制备以及废催化剂处理过程对环境危害较大。

图1 HDA工艺流程

1.2.2 分子筛催化加氢脱烷基技术

采用分子筛催化剂可以显著降低重芳烃加氢脱烷基反应条件的苛刻度,尤其是可以降低反应温度。另外,由于分子筛具有择形功能,可以抑制重芳烃缩合副反应,不仅可以降低重组分产物产率,还可以提高催化剂的稳定性。目前用于重芳烃加氢脱烷基的分子筛主要有ZSM-5、β和丝光沸石,也有学者采用MCM-22、MCM-56及复合分子筛[16-19]。为了增强催化剂的加氢裂解性能和提高催化剂的稳定性,通常需要利用贵金属或非贵金属元素对分子筛进行改性。关于工艺技术方面,代表性的技术主要有中国石化石油化工科学研究院(RIPP)的HAL工艺及中国石化上海石油化工研究院(SRIPT)的HAT-plus工艺。

RIPP开发的HAL工艺流程如图2所示,重芳烃原料先经过脱重塔将易导致催化剂失活的重组分切除(一般占原料进料的5%~10%),轻组分与氢气混合后进入固定床重芳烃脱烷基反应器,产物经分离后得到轻烃、BTX和未反应的重芳烃,未反应的重芳烃返回反应器继续反应。HAL工艺的反应条件为:反应器入口温度370~410℃,反应氢分压0.6~1.5MPa,原料质量空速1.0~4.0h–1,氢烃摩尔比5~6。HAL工艺最初采用Pt、Pd等贵金属元素改性的ZSM-5分子筛催化剂,后来为了提高C10+重芳烃的处理能力,采用了贵金属改性的丝光沸石催化剂[20]。

SRIPT最新开发的HAT-plus工艺流程与HAL基本一致,但不同的是采用了非贵金属改性的纳米β分子筛,非贵金属元素改性可以显著降低催化剂的成本,采用纳米β分子筛不仅提高了原料转化率和BTX收率,还进一步提升了催化剂烃的处理能力,技术的竞争力得到提高[21]。

图2 HAL工艺流程

HAL工艺与HAT-plus工艺均未实现工业化应用,限制其工业应用的主要因素是干气和液化气产率高(15%~30%,质量分数),导致技术的经济性差。为了提升技术的经济性,推动技术的工业化应用进程,可从以下两方面进行突破。一方面,充分利用副产的干气、液化气资源。分子筛催化重芳烃加氢脱烷基副产的低碳烷烃几乎全为烷烃,是优质的乙烯裂解和烷烃脱氢原料。对于配备乙烯裂解或烷烃脱氢装置的企业,可以充分利用副产的低碳烷烃,从分子水平上提升技术的经济性。另一方面,充分利用重芳烃中的三甲苯、四甲苯高附加值资源。分子筛催化加氢脱烷基过程中,烷基脱除的速率顺序依次为丁苯>丙苯>二乙苯>乙苯>甲苯[22-23]。因此,通过控制反应条件可实现选择性脱除C2以上烷基侧链,而尽可能多地保留三甲苯、四甲苯,这样便降低了三甲苯、四甲苯单体芳烃的分离难度,在制备BTX的同时联产三甲苯、四甲苯。基于上述思路,SRIPT开发了C9+重芳烃制备BTX/三甲苯技术,其工艺流程如图3所示[24-25]。

分子筛催化加氢脱烷基技术未来主要有两大发展方向:一方面,需要进一步优化催化剂配方,纳米分子筛在处理重芳烃方面具有明显优势,合成新型的纳米分子筛材料尤其是复合分子筛,进一步提高催化剂的稳定性和处理C10+重芳烃能力;另一方面,需要进一步优化工艺方案,通过联产精细化工产品原料,提升技术的综合竞争力。

1.3 非临氢脱烷基技术

非临氢脱烷基技术的反应原理是重芳烃在非临氢、分子筛催化剂作用下在发生脱烷基反应,主要是脱除乙基、丙基等C2以上烷基生成乙烯、丙烯、丁烯等。虽然由于氢转移反应的发生,生成的部分低碳烯烃会转变为低碳烷烃,但与加氢催化脱烷基相比,低烯烃收率显著提高。

美孚(Mobil)公司于1986年在专利中披露了重芳烃非临氢脱烷基技术,专利中采用以间二异丙苯为主的芳烃作为重芳烃模型化合物,在反应温度450℃、常压、质量空速2.1h–1、非临氢条件下考察了水热处理改性的ZSM-5、ZSM-12及ZSM-5/ZSM-12复合分子筛的裂解性能,反应结果如表2所示。由表2可知,ZSM-5分子筛的原料转化率相对较低(仅为80%左右),气相产物中烯烃选择性仅为36.1%,但BTX选择性较高(54.6%)。ZSM-12分子筛具有非常高的原料转化率(90%~98%),且气相低碳烯烃选择性非常高(85.6%)。ZSM-5/ZSM-12复合分子筛则兼具了两种分子筛的优点,具有原料转化率高、BTX收率高、低碳烯烃收率高的特点[26-27]。

表2 不同分子筛催化重芳烃非临氢脱烷基性能

图3 SRIPT重整C9+重芳烃制备BTX/三甲苯技术工艺流程

非临氢脱烷基技术不耗氢,成本较低。另外,反应过程可以副产低碳烯烃,对于配备气分装置的企业可进行烯烃分离,无气分装置的企业则可考虑采用芳构化技术,将其转化为BTX。单从技术经济性方面来说,该技术竞争力最强,但并未实现工业应用,这主要是因为在非临氢条件下,原料中的重芳烃和脱烷基产生的烯烃会导致分子筛催化剂迅速结焦失活,催化剂需要频繁再生。

非临氢脱烷基技术思路先进,具有非常好的应用前景,但需要克服催化剂结焦失活快的难题。未来该技术主要有以下两大发展方向:一是继续改进ZSM-5、ZSM-12分子筛的性能,或者合成更优性能的新型分子筛材料,提升催化剂的稳定性;二是采用移动床或流化床工艺,解决固定床工艺催化剂结焦失活快、需要频繁再生的问题。

1.4 重芳烃烷基转移技术

重芳烃烷基转移技术是芳烃联合装置的重要组成部分之一,为联合装置提供了50%左右的混二甲苯[28-29]。重芳烃烷基转移的实质是芳烃侧链烷基在芳烃之间进行移动和重排,同时发生部分侧链的脱除[30-31]。国内外代表性的技术主要有UOP公司的Tatoray工艺及TA系列催化剂、Exxonmobil公司的TransPlus工艺及EM系列催化剂、SRIPT公司的S-TDT工艺及HAT系列催化剂。

UOP的Tatoray工艺流程如图4所示,该技术于1969 年实现工业化应用,是目前本领域内应用最多的工业化技术。工艺采用TA系列催化剂,最初催化剂存在运行周期短、反应温度高的缺点,经过改进最新推出的TA-20催化剂取得了较大突破,催化剂的稳定性、处理C9+重芳烃的能力、原料转化率等得到显著改善[32]。

Exxonmobil的TransPlus总体工艺流程与Tatoray相似,于1997年在台湾的CPC首次实现工业应用。主要技术特点是采用双床层贵金属改性的β分子筛催化剂,能够处理高浓度的重芳烃原料。但同时存在催化剂成本高、催化剂初活性高、需要预硫化处理及催化剂对水含量要求高、再生过程中需要专有吸附剂进行脱水等问题[33]。

SRIPT的S-TDT工艺流程也与Tatoray类似,但由于采用了冷热双级高分技术,进一步实现了节能降耗的目的。S-TDT工艺自1997年在抚顺石化首次工业化应用以来,先后在伊朗BSPC、镇海炼化、金陵石化、福建炼化、海南炼化等9家企业实现了成功应用。开发的非贵金属改性的丝光沸石HAT-095~099系列催化剂,占领了国内所有的重芳烃烷基转移市场,并成功应用到国外装置。最新开发的HAT-100催化剂于2013年在天津石化进行了工业化试验,结果表明HAT-100催化剂具有更强的重芳烃处理能力和更低的使用氢烃比[34-36]。

近年来,我国的重芳烃烷基转移技术取得了飞速发展,实现了从“跟跑”到“领跑”的转变。但目前该技术仍然存在甲苯用量大、原料转化率低、循环量大、催化剂处理C10+重芳烃能力不足、氢耗高、干气产率高等问题,未来技术的发展方向是通过改进催化剂和优化工艺克服上述问题,以达到节能降耗及实现经济效益最大化的目的。在此方面,中海油天津化工研究设计院做了诸多创新性的研究工作,并申请了相关专利,主要涉及C10+重芳烃轻质化工艺及新型分子筛催化剂领域[37-39]。相信在不久的将来,我国的重芳烃烷基转移技术会取得更大突破。

图4 Tatoray工艺流程

2 裂解C9+重芳烃增产BTX

典型裂解C9+重芳烃的组成与性质如表3所示[40-42],与重整C9+重芳烃相比,裂解C9+重芳烃具有以下几个特点:①含有较多活泼性组分,如苯乙烯、茚满、双环戊二烯等,此类组分极易聚合导致催化剂结焦失活;②硫、氮、胶质含量较高,硫、氮物质会导致催化剂中毒失活,胶质会加速催化剂结焦失活速率;③非芳含量较高,非芳含量达30%~40%,芳潜相对较低,非芳加氢裂解氢耗较高。

表3 典型裂解C9+重芳烃组成

对于裂解C9+重芳烃,可以采用与重整C9+重芳烃相同的催化脱烷基工艺,如UOP公司的Hydeal、Houdry公司的Detol等增产BTX,但需要对原料进行切割除去部分C9+馏分。如采用全馏分C9+重芳烃增产BTX,则需要进行加氢预处理,除去原料中的双烯、硫、氮及胶质,然后通过单环芳烃加氢脱烷基、多环芳烃选择性加氢裂化生产BTX。代表性的技术主要有SK公司开发的APUSM技术及SRIPT公司开发的两段加氢精制+加氢裂化工艺。

2.1 SK公司的APUSM工艺[43]

SK公司开发的APUSM工艺以高纯度BTX和低碳烷烃为目的产物,其工艺流程如图5所示,裂解C5+馏分先经裂解汽油加氢处理(PGHT)单元除去双烯、硫氮及胶质,产物分离出C5组分后,C6+馏分进入芳烃增产(APU)单元转化为BTX和低碳烷烃,未转化的C9+重组分可以返回APU单元继续反应,低碳烷烃副产物则可返回乙烯裂解单元。

APUSM工艺采用贵金属改性的分子筛催化剂,催化剂的性能如表4所示,催化剂对于C5+非芳烃、乙苯及C9+重芳烃具有较高的转化率,其中C5+非芳主要通过裂解反应转化为低碳烷烃,乙苯和C9+重芳烃通过脱烷基反应转化为BTX和低碳烷烃。产物中BTX的纯度非常高,无需芳烃抽提,仅需简单的精馏分离便可获得高纯度BTX单体芳烃。

表4 APUSM工艺催化剂性能评价结果(质量分数,%)

图5 SK的APUSM工艺流程

APUSM技术于2003年在SK公司Ulsan联合装置上完成了工业应用试验,结果表明该技术具有工艺流程简单、产物纯度高、分离能耗低的优点,但存在低碳烷烃产率高、氢耗高的缺点,限制了该技术的发展。未来该技术的发展方向是优化工艺方案、调变产品结构,降低副产物收率及氢耗。

2.2 SRIPT的工艺技术

SRIPT开发的裂解C9+重芳烃增产BTX工艺流程简图如图6所示,裂解汽油先脱除C5、C6~C8馏分后得到C9+馏分,C9+馏分经过加氢处理单元,脱除硫、氮、胶质及实现稠环芳烃的选择性加氢饱和。加氢处理产物经芳烃增产单元通过稠环芳烃加氢开环、脱烷基、烷基转移、非芳加氢裂解等反应实现最大化增产BTX[44]。

与APUSM工艺相比,SRIPT开发的工艺先将C5~C8芳烃分离后进行加氢处理,避免了轻组分的裂解反应,不仅可以降低副产物收率,还可以降低氢耗。目前该技术已经完成了工业侧线试验和工艺包的开发,但仍存在以下几个问题:首先,在预处理单元,分离出的C6~C8组分因含有大量非芳烃,仍需要经过芳烃抽提方可获得高纯度BTX;其次,仍以加氢裂化和加氢脱烷基反应为主,低附加值产物收率仍然偏高,经济效益受到限制;第三,受催化剂的限制,处理C10+重组分能力有限,需要外排部分重组分,未能实现重芳烃原料的全转化。因此,该技术未来发展方向应从优化催化剂和工艺方面入手,克服上述问题,进一步提升技术竞争力。

3 结论与展望

随着我国芳烃联合装置及大规模乙烯装置的兴建及扩能改造,副产的C9+重芳烃会越来越多,通过芳烃增产技术将低附加值C9+重芳烃转化为BTX轻质芳烃,对于企业挖潜增效具有重要意义。另外,近年来我国芳烃对外依存度逐年提高,开展C9+重芳烃增产BTX开发及应用工作,有助于拓展芳烃原料来源、弥补芳烃需求缺口[45-46]。

对于重整C9+重芳烃增产BTX技术,目前甲苯歧化与重芳烃烷基化转移技术是最为成熟的技术,该技术几乎垄断了C9+重芳烃加工市场,成为芳烃联合装置的重要一环。但该技术存在副产物收率高、原料转化率低、需甲苯做烷基转移受体、C10+重芳烃处理能力有限等问题。而C9+重芳烃非临氢裂解技术具有工艺流程简单副产物附加值高等优势,但由于非临氢条件下催化剂失活太快,该技术并未实现工业化,未来需继续提升催化剂的稳定性或采用催化剂可连续再生的移动床或流化床工艺解决上述问题。未来重整C9+重芳烃增产BTX技术总体发展方向是在生产BTX的同时联产附加值更高的产品,如芳烃溶剂油、三甲苯、四甲苯等高附加值单体,从而形成一种技术竞争力更强、经济性

图6 SRIPT 裂解C9+重芳烃增产BTX工艺流程

对于裂解C9+重芳烃,目前工艺技术方案是通过加氢处理-加氢裂化组合工艺来增产BTX,同样存在低碳烷烃收率高、氢耗高、原料不能实现全转化等问题,导致技术经济性较差。目前SK的APUSM工艺和SRIPT开发的裂解C9+增产BTX工艺均已完更好的新型工艺。成了工业侧线试验和工艺包的设计,但尚未实现推广应用。未来技术发展有两大方向:一是通过调整工艺流程,克服上述问题,进一步提升技术竞争力,从而推进技术的工业化应用进程;二是遵循分子炼油理念,将原料中烯烃、双烯进行分离后作为树脂等化工品的原料,仅将重芳烃组分生产BTX,达到“宜芳则芳、宜烯则烯、宜化则化”的目的。

无论是重整C9+重芳烃增产BTX技术,还是裂解C9+重芳烃增产BTX技术,均有较大的改进和创新空间。催化剂是工艺创新发展的核心,催化材料是开发新型催化剂的源泉[47-49]。研发人员应结合机理、催化剂失活机理、工艺工程等问题开发高效的新型催化材料,促进我国C9+重芳烃增产BTX技术的创新发展,从而为芳烃产业做出更大贡献。

[1]马爱增.中国催化重整技术进展[J].中国科学:化学,2014,44(1):25-39.MA Aizeng.Development and commercial application of naphtha catalytic reforming technology in China[J].Scientia Sinica Chimica,2014,44(1):25-39.

[2]张传兆.催化重整工艺技术进展及产能现状[J].炼油与化工,2011,22(4):3-8.ZHANG Chuanzhao.Process in catalytic reforming process technologies and production capacity status[J].Refining and Chemical Industry,2011,22(4):3-8.

[3]路守彦.国内外催化重整工艺技术进展[J].炼油技术与工程,2009,39(8):1-6.LU Shouyan.Catalytic reforming process technology development in the world[J].Petroleum Refinery Engineering,2009,39(8):1-6.

[4]王子宗,何细藕.乙烯裂解装置技术进展及其国产化历程[J].化工进展,2014,33(1):1-9.WANG Zizong,HE Xi’ou.Process of cracking technology of ethylene plant and its development in China[J].Chemical Industry and Engineering Progress,2014,33(1):1-9.

[5]金春玉,赵欣,孙文秀,等.裂解C9综合利用技术研究进展[J].弹性体,2015,25(6):90-94.JIN Chunyu,ZHAO Xin,SUN Wenxiu,et al.Advance in comprehensive utilization technology for cracking C9fractions[J].China Elastomerics,2015,25(6):90-94.

[6]孔德金,祁晓岚,朱志荣,等.重芳烃轻质化技术进展[J].化工进展,2006,25(9):983-987.KONG Dejin,QI Xiaolan,ZHU Zhirong,et al.Technological advances in conversion of heavy aromatics to light aromatics[J].Chemical Industry and Engineering Progress,2006,25(9):983-987.

[7]李晓敏.浅谈碳十重芳烃综合利用工艺技术[J].化工技术与开发,2014,43(8):73-75.LI Xiaomin.Comprehensive utilization technology of C10heavy aromatic[J].Technology & Development of Chemical Industry,2014,43(8):73-75.

[8]HAMEDI N,TOHIDIAN T,RAHIMPOUR M R,et al.Conversion enhancement of heavy reformates into xylenes by optimal design of a novel radial flow packed bed reactor,applying a detailed kinetic model[J].Chemical Engineering Research and Design,2015,95:317-336.

[9]王东辉,孔德金,郭杨龙,等.重芳烃轻质化工艺和催化剂研究进展[J].工业催化,2005,13(10):1-5.WANG Donghui,KONG Dejin,GUO Yanglong,et al.Latest researches in process and catalysts for conversion of heavy aromatics to light one[J].Industrial Catalysis,2005,13(10):1-5.

[10]戴厚良.芳烃生产技术展望[J].石油炼制与化工,2013,44(1):1-7.DAI Houliang.Outlook of aromatics production technology[J].Petroleum Processing and Petrochemicals,2013,44(1):1-7.

[11]施隋靖,马达国,马庆兰.重整C9+重芳烃调和高辛烷值汽油[J].炼油技术与工程,2016,46(4):32-36.SHI Suijing,MA Daguo,MA Qinglan.Blending of C9+heavy aromatics of catalytic reforming for production of high-octane gasoline[J].Petroleum Refinery Engineering,2016,46(4):32-36.

[12]石云革,柏晓红.800kt/a乙烯改扩建中甲苯脱烷基制苯的探讨[J].炼油与化工,2004,15(4):8-14.SHI Yunge,BAI Xiaohong.Discussions on the progress for manufacturing benzene by dealkylation of toluene in the 800kt/a ethylene revamp project[J].Refining Chemical Industry,2004,15(4):8-14.

[13]唐占忠,陈一斋.由C9+重芳烃制取轻芳烃[J].现代化工,1994,14(1):20-23.TANG Zhanzhong,CHEN Yizhai.Preparing light aromatic hydrocarbons from C9+heavy aromatic hydrocarbons [J].Modern Chemical Industry,1994,14(1):20-23.

[14]范景新,臧甲忠,于海斌,等.重芳烃轻质化研究进展[J].工业催化,2015,23(9):666-672.FAN Jingxin,ZANG Jiazhong,YU Haibin,et al.Research progress in conversion of heavy aromatics to light ones[J].Industrial catalysis,2015,23(9):666-672.

[15]孔德金,杨为民.芳烃生产技术进展[J].化工进展,2011,30(1):16-25.KONG Dejin,YANG Weimin.Advance in technology for production of aromatic hydrocarbons[J].Chemical Industry and Engineering Progress,2011,30(1):16-25.

[16]孟记朋,程晓晶.纳米ZSM-5分子筛在C10芳烃轻质化中的催化性能[J].石油炼制与化工,2015,46(1):44-47.MENG Jipeng,CHENG Xiaojing.Conversion of C10aromatics to light aromatics on nano ZSM-5 zeolite[J].Petroleum Processing and Petrochemicals,2015,46(1):44-47.

[17]ALI S A,AITANI A M,ERCAN C,et al.Conversion of heavy reformate into xylenes over mordenite-based catalyst[J].Chemical Engineering Research and Design,2011,89(10):2125-2135.

[18]朱瑾,朱学栋,刘子玉.MCM-22分子筛的合成及其在重芳烃轻质化反应中的应用[J].华东理工大学学报(自然科学版),2008,34(4):472-476.ZHU Jin,ZHU Xuedong,LIU Ziyu.Synthesis of MCM-22 zeolite and its application on hydrodealkylation of heavy aromatics[J]. Journal of East China University of Science and Technology(Natural Science Edition),2008,34(4):472-476.

[19]靳焘,夏道宏,项玉芝,等.复合分子筛催化剂上C9芳烃脱烷基的研究[J].工业催化,2009,17(1):26-29.JIN Tao,XIA Daohong,XIANG Yuzhi,et al.C9aromatics hydrodealkylation over composite zeolite catalyst[J].IndustrialCatalysis,2009,17(1):26-29.

[20]景振华,桂寿喜,王建伟.HAL型重芳烃轻质化催化剂研究及应用前景[J].精细与专用化学品,2000(12):20-21.JING Zhenhua,GUI Shouxi,WANG Jianwei.Catalyst of HAL for conversion of heavy aromatics[J].Fine and Specialty Chemicals,2000(12):20-21.

[21]祁晓岚,左煜,陈雪梅,等.HAT-plus重芳烃轻质化技术 [J].石油学报(石油加工),2008(s1):338-341.QI Xiaolan,ZUO Yu,CHEN Xuemei,et al.HAT-plus technology for conversion of heavy aromatics to light aromatics[J].ACTA Petrolei Sinica(Petroleum processing section),2008(s1):338-341.

[22]LIM D ,JANG J ,KIM T ,et al.Selective hydrodealkylation of C9+aromatics to benzene,toluene,and xylenes (BTX) over a Pt/H-ZSM-5 catalyst [J].Journal of Molecular Catalysis A:Chemical,2015,407:147-151.

[23]戴厚良.芳烃技术[M].北京:中国石化出版社,2014:259.DAI Houliang.Aromatic Technology[M].Bejing:China Petrochemical Press,2014:259.

[24]贺来宾,李木金,杨卫胜,等.C9及以上重芳烃组分裂解多产三甲苯的方法:103772121A[P].2012-10-25.HE Laibin,LI Mujin,YANG Weisheng,et al.Method for preparing trimethylbenzene form cracking of C9+heavy aromatics:103772121A[P].2012-10-25.

[25]王德举,王辉,刘仲能,等.重芳烃生产BTX芳烃和三甲苯的方法:102746091A[P].2012-10-24.WANG Deju,WANG Hui,LIU Zhongneng,et al.Method for preparing BTX and trimethylbenzene form cracking of C9+heavy aromatics:102746091A[P].2012-10-24.

[26]WARREN W K,LEE C S.ZSM-5/ZSM-12 catalyst mixture for cracking alkylbenzenes:US4577050[P].1984-06-14.

[27]WARREN W K,LEE C S.ZSM-5/ZSM-12 catalyst mixture for cracking alkylbenzenes:US4593136[P].1986-10-07.

[28]钱伯章,陈惠梅.芳烃增产技术研究进展[J].精细石油化工进展,2010,11(5):1-8.QIAN Bozhang,CHEN Huimei.Research advance in technology for increasing production of aromatic hydrocarbon[J].Advances in Fine Petrochemicals,2010,11(5):1-8.

[29]陈庆龄,孔德金,杨卫胜.对二甲苯增产技术发展趋向[J].石油化工,2004,33(10):909-915.CHEN Qingling,KONG Dejin,YANG Weisheng.Developmental trends inp-xylene production increasing technology[J]. Petrochemical Technology,2004,33(10):909-915.

[30]KREJČÍA A, AL-KHATTAF S,ALI M A,et al.Transalkylation of toluene with trimethylbenzenes over large-pore-zeolites[J].Applied Catalysis A,2010,377(1/2):99-106.

[31]TSAI T C,CHEN W H,LIU S B.Metal zeolites for transalkylation of toluene and heavy aromatics[J].Catalyst Today,2002,73:39-47.

[32]季静,柴忠义.重芳烃轻质化技术研究进展[J].化学工业,2013,31(4):25-27.JI Jing,CHAI Zhongyi.The research progress of heavy aromatic to lightweight technology[J].Chemical Industry,2013,31(4):25-27.

[33]米多,王玉辉,王广胜.甲苯歧化与烷基转移技术进展[J].化工技术经济,2006,24(2):13-20.MI Duo,WANG Yuhui,WANG Guangsheng.The technological advances of toluene disproportionation and transalkylation process[J].Chemical Techno-Economics,2006,24(2):13-20.

[34]程文才,孔德金,杨德琴,等.HAT-095甲苯歧化与烷基转移催化剂的研制与应用[J].石油化工,1999,28(2):107-111.CHENG Wencai,KONG Dejin,YANG Deqin,et al.Research and application of HAT-095 catalyst for toluene disproportionation and transalkylation[J].Petrochemical Technology,1999,28(2):107-111.

[35]时宝琦,郭宏利,李经球,等.HAT-099甲苯与重芳烃烷基转移催化剂的研制与工业化应用[J].化学反应工程与工艺,2012,28(2):173-179.SHI Baoqi,GUO Hongli,LI Jingqiu,et al.Research and application of HAT-099 catalyst for transalkylation of toluene and heavy aromatics[J].Chemical Reaction Engineering and Technology,2012,28(2):173-179.

[36]蒋优军.HAT-099甲苯歧化及烷基转移催化剂的工业应用[J].石油化工技术与经济,2015,31(5):50-54.JIANG Youjun.Commercial application of HAT-099 toluene disproportionation and transalkylation catalyst[J].Technology & Economics in Petrochemicals,2015,31(5):50-54.

[37]吴青,于海斌,杨纪,等.一种C10+重芳烃轻质化组合工艺方法:104370677A[P].2014-11-11.WU Qing,YU Haibin,YANG Ji,et al.A combination process method for C10+heavy aromatics conversion of heavy aromatics to light one:104370677A[P].2014-11-11.

[38]于海斌,冯书辉,臧甲忠,等.一种C10+重芳烃轻质化组合工艺方法:104357084A[P].2015-02-18.YU Haibin,FENG Shuhui,ZANG Jiazhong,et al.A combination process method for C10+heavy aromatics conversion of heavy aromatics to light one:104357084A[P].2015-02-18.

[39]孙彦民,于海斌,范景新,等.一种C10+双环重芳烃选择性加氢裂解催化剂的制备方法:103551180A[P].2014-02-05.SUN Yanmin,YU Haibin,FAN Jingxin,et al.A catalyst preparing method for selective hydrogenation cracking of C10+heavy aromatics:103551180A[P].2014-02-05.

[40]左杰.乙烯裂解C9综合利用工艺研究及进展[J].天津化工,2012,26(3):7-10.ZUO Jie.Research progress of comprehensive utilization of new technology for cracking C9[J].Tianjin Chemical Industry,2012,26(3):7-10.

[41]王德举,李学礼,刘仲能.裂解汽油重质馏分轻质化增产BTX芳烃技术进展[J].上海化工,2008,33(2):18-21.WANG Deju,LI Xueli,LIU Zhongneng.Technology progress in upgrading heavy fraction of pyrolysis gasoline to BTX aromatics[J].Shanghai Chemical Industry,2008,33(2):18-21.

[42]王建强,赵多,刘仲能,等.裂解碳九加氢利用技术进展[J].化工进展,2008,27(9):1311-1315.WANG Jianqiang,ZHAO Duo,LIU Zhongneng,et al.Advance in hydrotreating technology for steam cracking C9utilization[J]. Chemical Industry and Engineering Progress,2008,27(9):1311-1315.

[43]SUN C,SEUNG H O,KIM Y S,et al.APUSMtechnology for the production of BTX and LPG from pyrolysis gasoline using metal promoted zeolite catalyst[J].Catalysis Surveys from Asia,2006,10(2):10-116.

[44]戴厚良.芳烃技术[M].北京:中国石化出版社,2014:113.DAI Houliang.Aromatic Technology[M].Bejing:China Petrochemical Press,2014:113.

[45]徐兆瑜.增产对二甲苯的新途径与催化剂研究进展[J].乙醛醋酸化工,2015(2):18-26.XU Zhaoyu.New progress on technology of Increase in yield of PX and its catalysis research[J]. Fine Chemical Industrial Raw Materials & Intermediates,2015(2):18-26.

[46]孙丽丽.创新芳烃工程设计开发与工业应用[J].石油学报(石油加工),2015,31(2):244-249.SUN Lili.Innovation on engineering design and industry application of complete set of aromatic technology[J].Acta Petrolei Sinica(Petroleum processing section),2015,31(2):244-249.

[47]闵恩泽.开发石油化工催化新技术的一些科研领域[J].化学反应工程与工艺,1991,7(4):319-331.MIN Enze.Research area for developing new petrochemical catalytic technology[J]. Chemical Reaction Engineering and Technology, 1991,7(4):319-331.

[48]谢在库.从催化导向性基础研究到工业应用的若干创新思路与实践——庆祝闵恩泽先生九十华诞[J].催化学报,2013,34(1):209-216.XIE Zaiku.Some innovation ideas and practices on progresses from catalytic directional fundamental research to industrial applications——to celebrate the 90thbirthday of Mr.Enze Min[J]. Chinese Journal of Catalysis,2013,34(1):209-216.

[49]孔德金,祁晓岚,郑均林,等. 面向芳烃工业的催化新材料[J]. 化学反应工程与工艺,2013,29(5):449-455.KONG Dejin,QI Xiaolan,ZHENG Junlin,et tal.Novel catalytic materials towards industrial production of aromatics [J].Chemical Reaction Engineering and Technology,2013,29(5):449-455.

Advance in BTX production increase technology from C9+heavy aromatics

ZANG Jiazhong,GUO Chunlei,FAN Jingxin,WANG Yinbin,YU Haibin

(Key Laboratory of Catalysis,CenterTechTianjin Chemical Research and Design Institute Co.,Ltd.,Tianjin 300131,China)

With the newly built aromatic combining plant and large-scale ethylene plants and those with capacity expansion revamping,the C9+heavy aromatic byproducts yield will greatly increase in the future. The conversion of C9+heavy aromatics to BTX by aromatics increase technology is of great significance for the enterprises to tap potentials and expand aromatic raw materials. The technologies of increasing BTX from reforming C9+and pyrolysis C9+heavy aromatics are reviewed,including reaction principles,processes,catalysts,advantages and disadvantages for themo-hydrodealkylation,hydrodealkylation,non-hydrodealkylation and two-stage hydrocracking technologies. Meanwhile,the prospects and future development of each technology are also presented. The article points out that both the increasing aromatic technology from reforming C9+and pyrolysis C9+heavy aromatics still have a lot of problems,and innovation of process and catalyst are needed to improve the technology . Catalytic material is the key of the technology innovation and development,and in the future the reaction mechanism,catalyst deactivation mechanism and process engineering issues should be integrated to develop new efficient catalytic materials,which can promote the innovational development of BTX increase technology from C9+heavy aromatics.

C9+heavy aromatics;production;benzene;toluene;xylene;catalyst

TQ241.1;TE624.4+5

A< class="emphasis_bold">文章编号:1000–6613(2017)04–1278–10

1000–6613(2017)04–1278–10

10.16085/j.issn.1000-6613.2017.04.017

2016-08-04;修改稿日期:2016-10-17。

中国海洋石油总公司项目(CNOOC-KJ125 ZDXM 26 TJY04 TJY2014-04)。

臧甲忠(1979—),男,硕士,高级工程师,从事芳烃化工催化材料及催化剂的开发与应用。E-mail:zangjiazhong@163.com。联系人:于海斌,教授级高级工程师,从事炼油化工催化材料及催化剂开发与应用。E-mail:yuhaibin9227@163.com。